Al2O3/Cu复合材料的制备及性能分析

2024-04-10宋思晴许龙山吴玉蓉王小帅

宋思晴,许龙山,吴玉蓉,王小帅,陈 宇

(厦门理工学院材料科学与工程学院,福建 厦门 361024)

铜具有高导电导热性能和资源丰富的优点,被广泛应用于引线、电接触等电器领域,但低的强硬度等力学性能限制了其应用。通过复合化可在不影响电学性能的情况下较好地改善其力学性能。氧化物弥散强化铜(ODS铜)是在Cu基体中掺入硬度高、弥散分布的氧化物颗粒,可有效强化Cu基体从而改善力学性能。ODS 铜的性能提升由掺入在Cu 基体中的弥散分布的氧化物颗粒类型、形态、尺寸及分布决定,而制备工艺对这些因素具有关键作用[1-2],Al2O3/Cu是ODS铜中研究较多的一种[3-11]。目前,Al2O3/Cu ODS 的制备方法主要有机械合金化法[4-5]、粉末冶金法[6-7]、内氧化法[8-9]、溶胶凝胶法[10]、共沉淀法[11]等。然而,机械合金化法只能得到片状复合粉末,难以实现超细或纳米化,且易引入杂质;粉末冶金法得到的复合粉末中Al2O3与Cu 基体润湿性较差,在后续成型过程中易发生分层;内氧化法得到的产品增强相尺寸可达到纳米级别,且组织均匀、性能优异,但工艺复杂,条件不易控制,制造成本过高,在生产应用中受到严重限制;溶胶凝胶法和共沉淀法得到的复合粉末细小均匀,产品组织均匀、性能良好,但工艺复杂、制造成本高、生产效率低,难以工业化。喷雾干燥法是将可溶性金属盐超声混合成均一溶液,通过高压气流实现雾化并在高温环境下迅速干燥或热解,获得超细复合粉末[12]。喷雾干燥法可达到分子级别的均匀混合,不仅可得到成分均匀、颗粒尺寸小的复合粉末,且制造工艺简便,可实现工业化生产。Al2O3/Cu复合材料的成型方法主要有冷压成型[13]、热压烧结[14-15]、放电等离子烧结[16]和金属注射成型[17-18]等。冷压成型存在产品致密度不高、材料密度均匀性差等缺点;放电等离子烧结可得到致密度高、晶粒尺寸小的产品,但对设备和模具要求过高,造成生产成本过高;金属注射成型产品具有众多优点,但存在污染环境、收缩比不易控制等缺点。

采用模压成型-烧结-复压-复烧(MP)工艺可有效改善一次模压烧结中的致密度低的问题,有效提高产品的性能;热压烧结(HP)工艺可以在有效提高产品致密度、降低孔隙率的同时能抑制晶粒长大,制品晶粒细小且均匀,但在Al2O3/Cu复合材料的成型中鲜有运用。为此,本文采用喷雾干燥法制备Al2O3/Cu ODS 复合粉体,采用热压烧结(HP)和模压成型-烧结-复压-复烧(MP)制备不同含量的Al2O3/Cu 复合材料,并对比两种方法制备出的样品的微观结构、硬度和导电性能,探讨Al2O3添加量对Al2O3/Cu ODS性能的影响。

1 实验部分

1.1 复合粉体的制备与表征

采用喷雾干燥-煅烧-氢还原法制备复合粉体。根据复合材料组分别称取所需原料三水合硝酸铜(Cu(NO3)2·3H2O)和九水合硝酸铝(Al(NO3)3·9H2O),将称好的试剂依次加入适量的去离子水中,超声30 min 使其均匀混合,然后将混合溶液通过WPG-1.5 汽流式高温喷雾干燥机获得超细Al(NO3)3/Cu(NO3)2复合粉体。

将Al(NO3)3/Cu(NO3)2复合粉体置于MF-1100C-S 型马弗炉中,600 ℃下煅烧分解形成Al2O3/CuO复合粉体,接着将其置于管式炉中还原,反应条件为400 ℃、在氮气(流速为100 mL•min-1)和氢气(100 mL•min-1)混合气氛下,随炉降温后得到超细Al2O3/Cu 复合粉体。采用SmartLab-3000 型X 射线衍射仪和ZEISS SIGMA 500型扫描电子显微镜对复合粉体进行物相和形貌分析。

1.2 复合材料的制备与表征

对制得的Al2O3/Cu复合粉体,分别采用MP和HP工艺制备Al2O3/Cu复合材料。MP工艺:将粉末装入钢模具中,在400 MPa压力下进行压制,保压2 min,得到复合压坯,将压坯置于OTF-1200X管式炉中,在氮气(100 mL•min-1)和氢气(20 mL•min-1)混合气氛、1 050 ℃温度下烧结1 h,得到初坯;再将初坯放入钢模具中,在1 000 MPa 压力下复压得到精坯;接着将得到的精坯置于管式炉中,在氮气(100 mL•min-1)和氢气(20 mL•min-1)混合气氛、900 ℃温度下复烧1 h,随炉冷却至室温后取出。HP工艺:将粉末装入石墨模具中,在30 MPa压力、1 000 ℃下烧结1 h。对得到的样品,采用阿基米德排水法测密度,401 MVA 显微硬度计测硬度,FD102 涡流电导率仪测定电导率,利用ZEISS SIGMA 500扫描电子显微镜对其断面和表面进行形貌和元素分布分析,通过光学显微镜观察其金相组织。

2 实验结果与讨论

2.1 Al2O3/Cu复合粉体特征

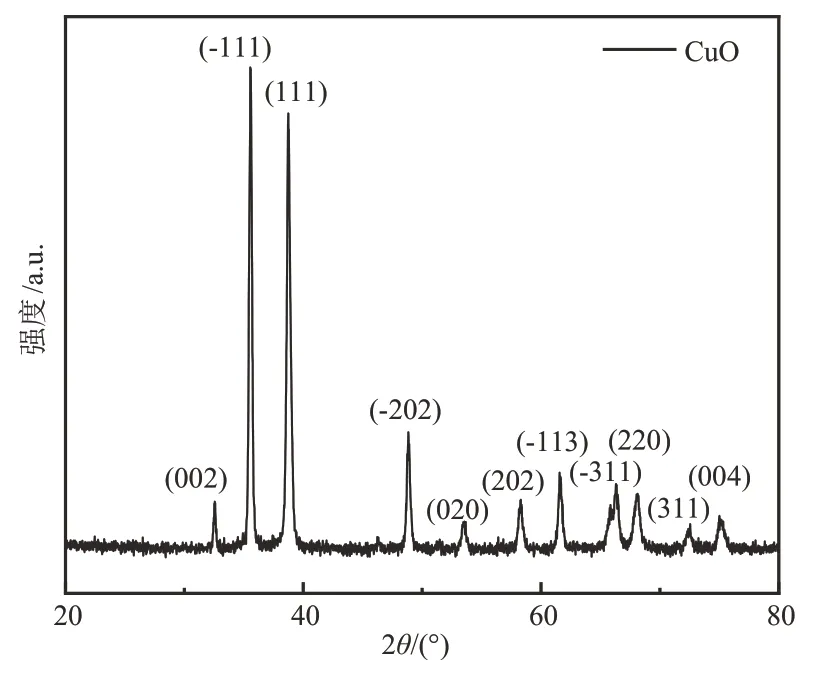

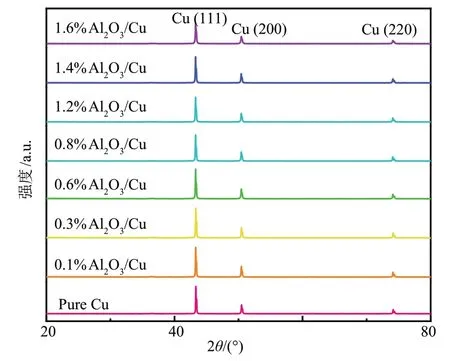

图1为Al2O3质量分数为1.6% 的Al2O3/CuO复合粉体煅烧后的XRD图,图2为还原后不同Al2O3质量分数复合粉体的XRD图谱。从图1可见,仅有CuO所对应的衍射峰,无其他物相衍射峰,说明煅烧足够充分。由图2 可见,不同Al2O3质量分数的复合粉体还原后只有单一的铜衍射峰,不存在其他物相峰,说明氢气还原彻底,产品纯度高。随着Al2O3质量分数的增加,样品的物相结构不发生改变。由于复合粉末中Al2O3的质量分数为0%~1.6%,显著低于5%,故XRD图谱中未能检测到Al2O3的特征峰。

图1 Al2O3质量分数为1.6%的Al2O3/CuO复合粉体煅烧后的XRD图Fig. 1 XRD diagram of Al2O3/CuO composite powder with Al2O3 1.6% after calcination

图2 还原后不同Al2O3质量分数(0%~1.6%)Al2O3/Cu复合粉体的XRD图Fig. 2 XRD diagrams of Al2O3/Cu composite powder with Al2O3 (0%-1.6%) after reduction

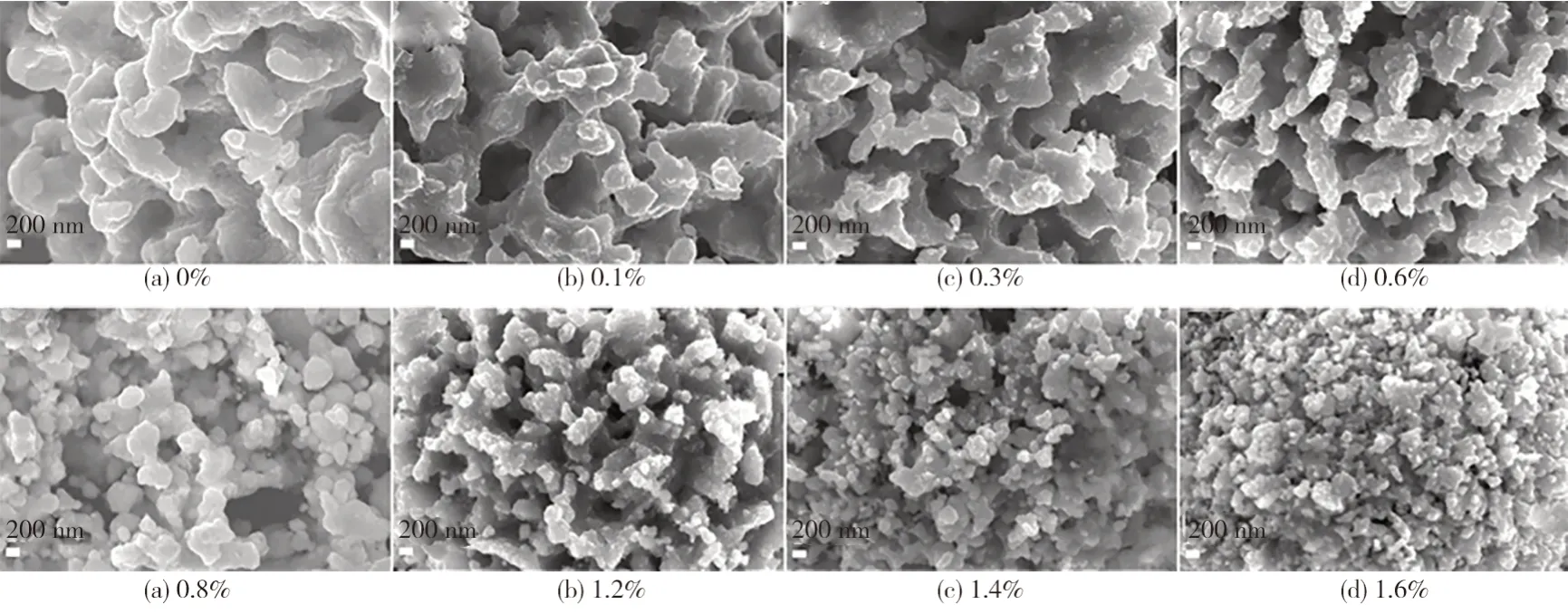

图3 为还原后的Al2O3/Cu复合粉体的扫描电镜图。

图3 不同Al2O3质量分数下Al2O3/Cu复合粉体的SEM照片Fig. 3 SEM photos of Al2O3/Cu composite powder with varied Al2O3 content

由图3可见,复合粉末颗粒孔洞较多,这是喷雾干燥过程中水被蒸发逸出时留下的,喷雾干燥法制备的复合粉末比表面积高,活性也高。从图3(a)可见,不含Al2O3的粉体发生了明显的熔融烧结现象;图3(b)~(d)中含有较少量的Al2O3,也在一定程度上发生了熔融烧结现象。这主要是由于粉体较细,在较高的还原温度和较长的还原时间下粉体容易发生熔融并黏结在一起。图3(e)~(h)中粉体相对分散,且没有明显的熔融烧结现象,主要原因是分散性良好的Al2O3在还原烧结中起到了阻碍铜原子迁移的作用,有效抑制了铜颗粒的长大。随着Al2O3添加量的增加,阻碍作用增强,铜颗粒展现出逐渐细化分散的趋势。

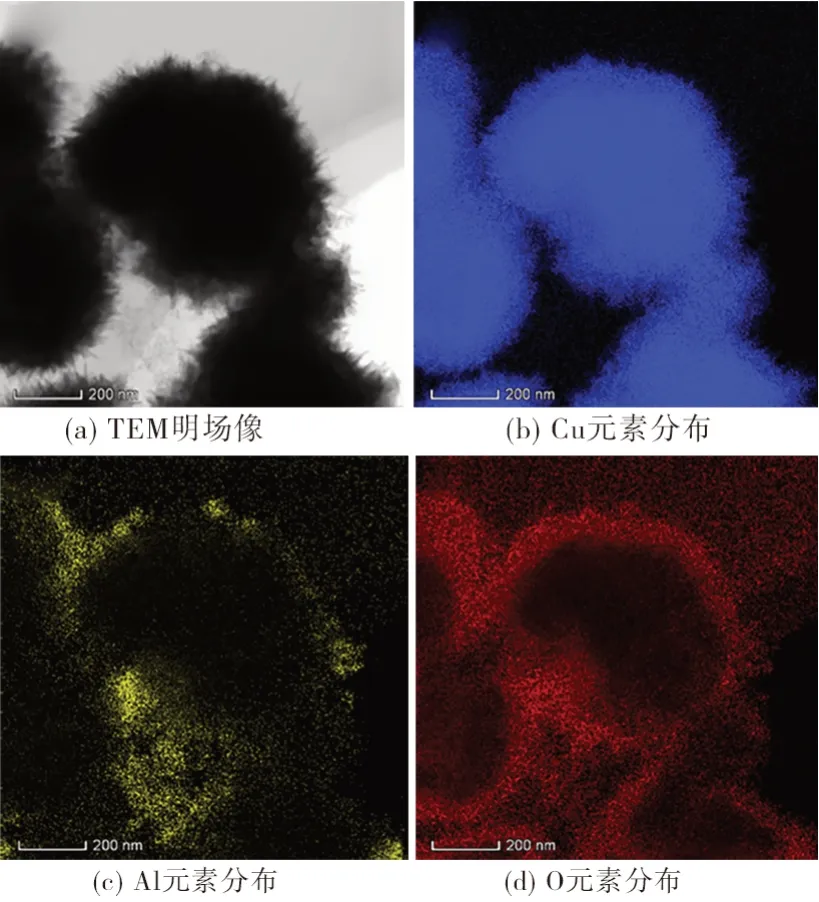

为确定氧化铝与铜基体是否成功复合并且分布均匀弥散,对Al2O3质量分数为0.6%的Al2O3/Cu 复合粉体进行EDS能谱分析以及元素分层分析,结果见图4。由图4可见,复合粉末中除了包含大量Cu元素外,还存在Al 和O 两种元素,即为Al2O3颗粒的元素,表明Al2O3已成功掺入Cu 基体中。元素分布结果表明,在较大观察范围内,Cu、Al、O 等3 种元素的分布高度均衡,未出现密集点或密集区域。说明本文采用喷雾干燥-煅烧-氢还原法制备Al2O3/Cu复合粉末的工艺可以很好地实现Al2O3在铜基体中弥散分布,为制备出Al2O3弥散分布的Al2O3/Cu复合块体材料奠定了基础。

图4 Al2O3质量分数为0.6%的Al2O3/Cu复合粉体的EDS图谱及其元素分布Fig.4 EDS spectrum of Al2O3/Cu composite powder with Al2O3 0.6% and corresponding element distribution

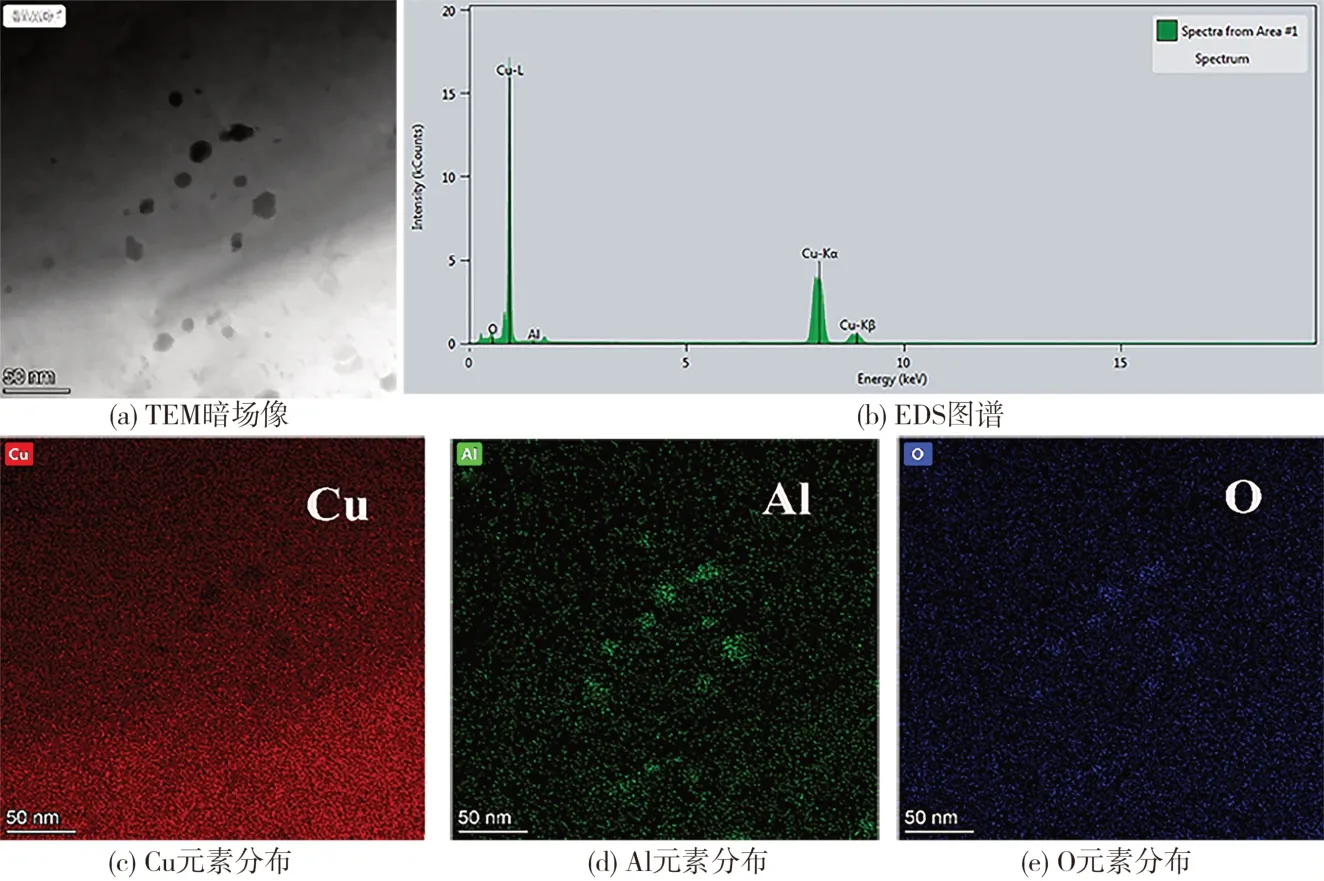

图5 为Al2O3质量分数为0.8%的Al2O3/Cu 复合粉体透射电镜图片及其元素分布,表1 为喷雾干燥法制得的各粉末的激光粒度测试数据。

表1 粉末粒度测试数据Table 1 Test data of powder size 单位:μm

图5 Al2O3质量分数为0.8%的Al2O3/Cu复合粉体的TEM照片及相应的元素分布Fig.5 TEM photos of Al2O3/Cu composite powder with Al2O3 0.8% and corresponding element distribution

从图5 可见,单个Cu 颗粒尺寸在400 nm 左右,根据Cu、Al、O 等3 种元素的分布可推测Al2O3在Cu颗粒外原位生成并将Cu基体包裹住,Al2O3可以有效阻碍铜原子迁移,将铜颗粒阻隔开,从而抑制铜颗粒长大,这为Al2O3颗粒阻碍基体晶粒长大从而细化晶粒提供了佐证。

D50是颗粒累积分布为50%的粒径,也称为中粒径或中值粒径,常用于表示粉末的平均粒径,本文中,D50的值表示为体积平均粒径大小。由表1数据可见,与直接煅烧法相比,喷雾干燥法制备出的全部粉末粒径均在100 μm以下,并且体积平均粒径明显降低,说明喷雾干燥法可制备出超细粉末,可有效提高粉末的烧结活性,且在加入Al2O3后粉末粒度明显降低,D50 值由36.320 μm 降至17.580 μm;并且,随着Al2O3添加量的增大,复合粉末的体积平均粒径随之降低,但降幅微小,这与图3 中显示的结果一致。

2.2 Al2O3/Cu复合材料结构与性能分析

2.2.1 复合材料物相、断面和金相分析

图6 为两种工艺不同Al2O3添加量复合材料的XRD 图。由图6 可见,两种烧结方式都得到了纯度高的Al2O3/Cu复合块体材料,且随着Al2O3含量的增加,块体材料的物相结构都不发生改变。

图6 两种工艺下不同Al2O3质量分数(0%~1.6%)的Al2O3/Cu复合块体的XRD图Fig. 6 XRD diagrams of Al2O3/Cu composite blocks with Al2O3 (0%-1.6%)after two different molding processes

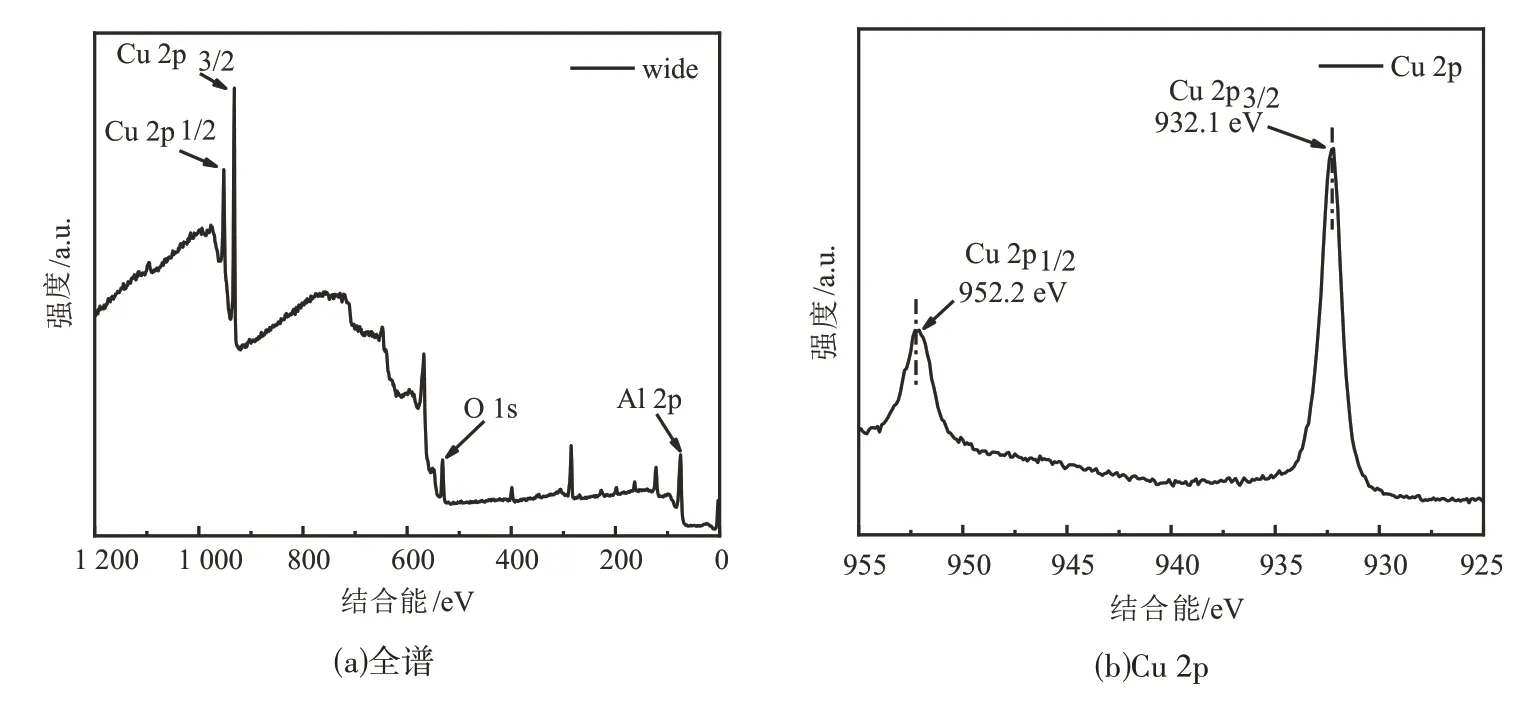

为确定最终产品的组成元素,进行XPS 测试。图7 为MP 工艺制备的Al2O3质量分数为0.8%的复合材料的XPS图谱。

图7 MP工艺下Al2O3质量分数为0.8%的Al2O3/Cu复合材料的XPS图谱Fig.7 XPS diagrams of Al2O3/Cu composites by MP with Al2O3 0.8%

从7(a)中可见,材料中包含Cu、O、Al 等3 种元素,说明Cu 基体和Al2O3添加相成功复合;图7(b)显示了Cu 2p 的两处特征峰,结合能为952.2 eV 和932.1 eV,分别对应于Cu 2p1/2和Cu 2p3/2,表明纯Cu 相的存在;图7(c)显示了Al 2p 的两处特征峰,结合能分别为77.4 eV 和74.8 eV,与Al2O3中的Al3+相符;由图7(d)可看出,有两处特征峰,结合能分别在532.3 eV和530.1 eV,530.1 eV位置的特征峰可归因于Al2O3中的晶格氧,532.3eV 位置的特征峰则可归因于化学吸附氧[19]。XPS 数据结果表明,Al2O3与Cu基体成功复合,且产品纯度高。

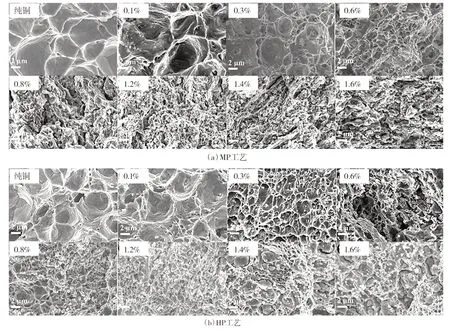

图8为两种工艺成型的Al2O3/Cu复合材料断口形貌SEM图。

图8 Al2O3质量分数为0%~1.6%的Al2O3/Cu复合材料断口形貌SEM图Fig.8 SEM images of fracture morphology of Al2O3/Cu composites with Al2O3(0%-1.6%)

由图8 可见,纯铜断口形貌中韧窝均匀分布,为典型的韧性断裂断口,添加少量的Al2O3之后,断口形貌仍为韧性断裂断口,但韧窝大小发生改变,并呈现出大小不一的形态;随着Al2O3添加量的不断增加,复合材料的断裂方式由韧性断裂向半韧性半脆性断裂转变,韧窝尺寸和占比逐渐减小。这一方面是因为随着Al2O3的增加,不断增大的塑性变形阻力使铜原子在烧结时迁移困难,导致基体晶粒尺寸不断减小,造成韧窝变小;另一方面是由于Al2O3增强相的存在使复合材料受到外应力时位错运动被阻碍,位错在增强相周围堆积造成应力集中从而产生裂纹,裂纹长大引发断裂,Al2O3增强相增多,则裂纹萌生位点增多,韧窝尺寸减小。从图8 中可观察到,随着Al2O3质量分数的增加,MP 工艺得到的复合材料优先出现脆性断裂纹,HP 工艺在Al2O3较高时仍存在大量韧窝,韧塑性相对MP 工艺更好,并且产生脆性断裂断口时,断口裂纹分布更均匀,说明HP 工艺制备材料的Al2O3在基体中分布更均匀,能更有效地承接基体传来的载荷,在Al2O3周围产生大量的撕裂痕迹。两种工艺各组分复合材料断口形貌都可清晰观察到增强相颗粒分布于韧窝中,是因为Al2O3增强相阻塞位错,其周围位错塞集,应力集中使裂纹萌生,裂纹长大后断裂,说明Al2O3增强相对位错有强的阻塞作用,对基体起到了良好的增强作用。

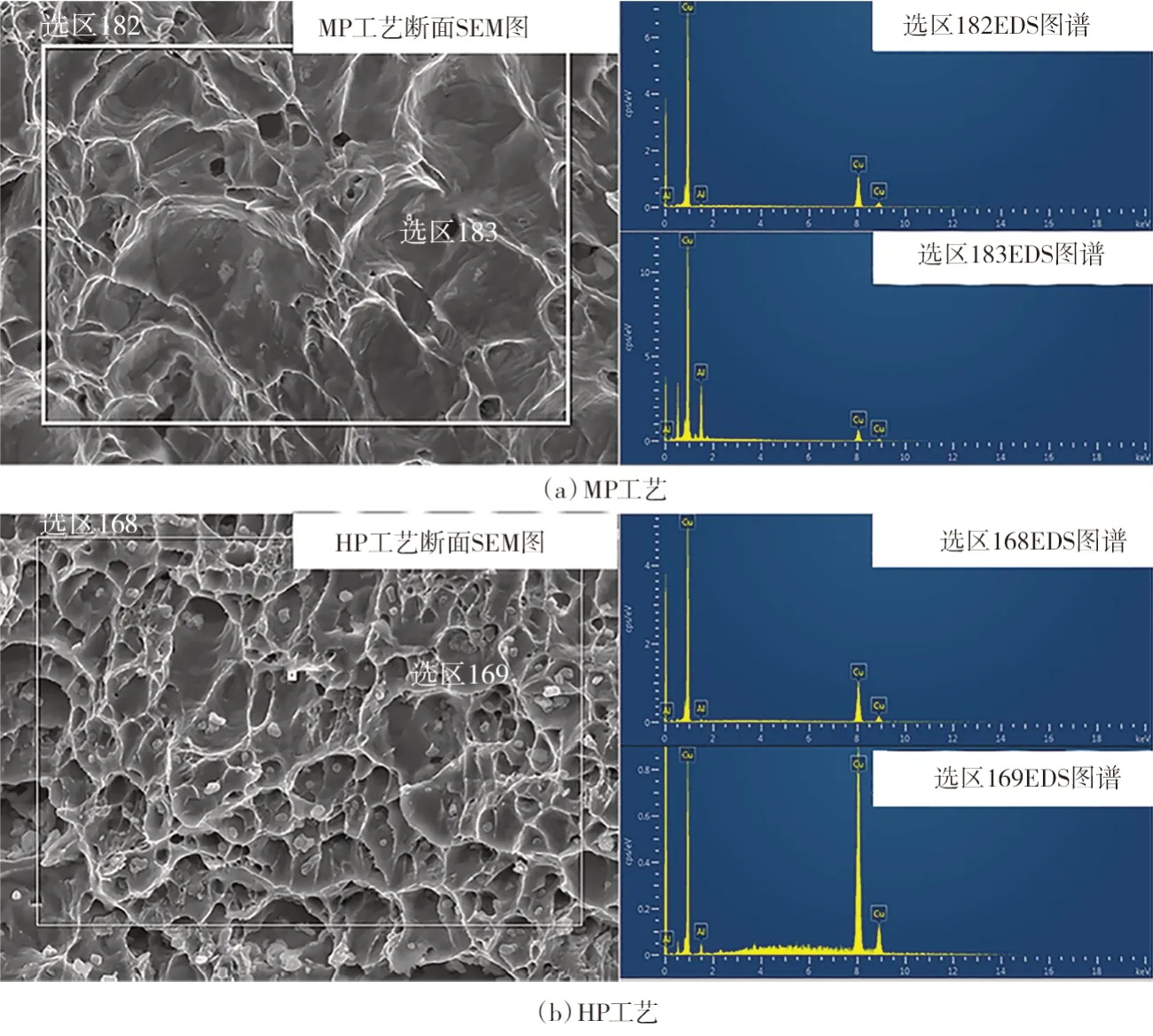

为确定断口中韧窝内颗粒为Al2O3增强相,对两种工艺下的复合材料断面和韧窝中颗粒进行EDS能谱分析,结果如图9所示。由图9可见,韧窝中,颗粒EDS 能谱扫描图中的铝元素含量较断面整体EDS图明显增多,说明Al2O3增强相颗粒在基体发生断裂时分布于韧窝中,对基体起到增强作用。

图9 Al2O3质量分数为0.3%的Al2O3/Cu复合材料断面的EDS图谱Fig.9 EDS spectrogram of surface fractured Al2O3/Cu composite block with Al2O3 0.3%

由Al2O3/Cu 复合材料的金相图(图10)可知:复合材料的晶粒尺寸随着Al2O3添加量的增多而减小,这是因为烧结过程中弥散分布的Al2O3颗粒不仅提供形核位点且抑制晶粒长大,使晶粒尺寸逐渐减小,这与复合材料断口形貌SEM 图相呼应。当Al2O3质量分数提高到0.8%以上时,晶界逐渐不清晰,达到1.4%时,晶界无法通过腐蚀液腐蚀出来。原因是Al2O3添加量高的复合材料晶粒细小、晶界较多,同时,细小分散的Al2O3以夹杂物形式存在于基体中,造成金相腐蚀难度提高,普通的腐蚀手段无法使金相在未腐蚀过度情况下保证晶界清晰显示。Al2O3主要分布在晶界上,其添加相在烧结过程中具有抑制晶粒长大的作用,从而实现晶粒细化,Al2O3颗粒增强铜基体有细晶强化的效果。与MP工艺相比,HP 工艺得到的复合材料粒径更细小,热压烧结方式比模压成型的材料粒径更细,细晶强化效果更好。

图10 Al2O3/Cu复合材料的金相图Fig.10 Metallographic photos of Al2O3/Cu composites

为进一步确认Al2O3颗粒在铜基体中的分布情况,对Al2O3质量分数为0.8%Al2O3/Cu复合材料的金相进行EDS能谱和元素分层分析,结果如图11所示。

图11 Al2O3质量分数为0.8%的Al2O3/Cu复合材料金相的EDS图谱及其元素分布Fig.11 EDS spectrogram and corresponding element distribution of 0.8% Al2O3/Cu composite metallography with Al2O3 0.8%

由图11(a)各元素分布可看出,MP 工艺中界面处Al元素峰强显著高于整体金相表面,说明Al2O3颗粒在界面上分布较多。结合元素分布图分析可知,Cu均匀分布在金相表面,Al、O也弥散分布,但在晶界处信号强度高于整个表面,说明Al2O3增强相颗粒易在基体界面聚集,对铜基体有细晶强化和弥散强化的作用。同时,Al2O3颗粒的弥散分布增大了对自由电子的散射作用以及在界面的聚集也会增大界面的电阻,这也是Al2O3/Cu 复合材料电导率降低的原因。结果表明,金相表面存在Cu、Al、O等3种元素,且弥散均匀分布,都存在Al2O3颗粒在晶界上的偏聚现象,但HP 工艺的组织更均匀,晶粒尺寸也更细。

2.2.2 复合材料显微组织分析

MP 工艺、Al2O3质量分数为0.8%的Al2O3/Cu 复合材料TEM 图如图12 所示,EDS 和Mapping 图如图13所示。

图12 Al2O3质量分数为0.8%的Al2O3/Cu复合材料TEM图Fig.12 TEM images of Al2O3/Cu composites with Al2O3 0.8%

图13 Al2O3质量分数为0.8%的Al2O3/Cu复合材料TEM照片、EDS和Mapping图谱Fig.13 TEM photos, EDS and Mapping spectra of Al2O3/Cu composites with Al2O3 0.8%

由图12(a)可看出,复合材料的晶粒尺寸范围为300 ~1 500 nm;如图12(b)所示,纳米Al2O3颗粒弥散分布于Cu基体中,存在于晶粒内和晶界处,起到钉扎位错、晶界的作用。图12(c)为图12(b)的选区衍射斑点及标定,可检测到Cu 的(200)、(220)、(420)晶面和γ-Al2O3的(202)、(104)、(306)晶面,说明Cu 和纳米γ-Al2O3状态良好。结合图13 可看出,γ-Al2O3呈花瓣状,尺寸范围为3~30 nm。另外,图12(b)、(d)、(e)中Cu基体形成了一些孪晶,孪晶也阻碍了位错运动、晶界迁移,对材料起到强化作用,图12(e)中的孪晶特征尺寸达到25.5 nm,为纳米孪晶,位错穿过孪晶界所需的外加应力大大提高,图12(f)为图14(e)孪晶界面处的高分辨图像,两种类型晶格条纹之间为半共格关系。

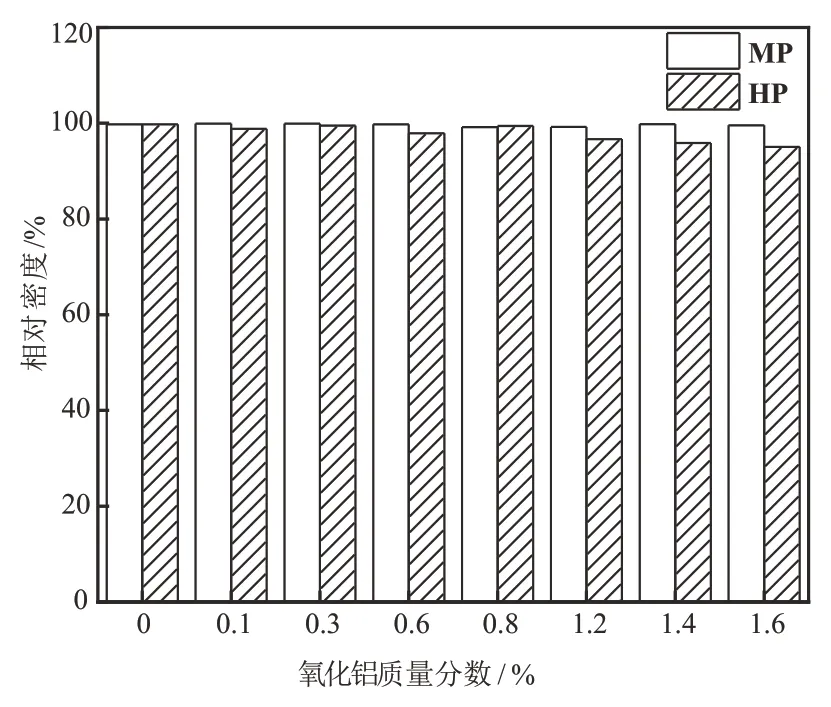

图14 两种工艺Al2O3/Cu复合材料的相对密度Fig. 14 Relative density of Al2O3/Cu composites

2.2.3 复合材料性能测试结果与分析

图14 为两种工艺成型各成分Al2O3/Cu 复合材料的相对密度(复合材料的实际密度与理论密度的比值)。由图14 可看出,两种工艺的复合材料相对密度都达到了95%以上。特别地,MP 工艺的复合材料相对密度全部接近于100%,相较于传统的一次压制成型的复合材料(相对密度约94%~96%),本文采用在一次烧结成型之后继续进行复压复烧,可有效改善一次压制成型带来的弹性后效和一次烧结可能带来的烧结不充分的问题,从而改善致密度。HP 工艺得到的Al2O3/Cu 复合材料的相对密度整体随着Al2O3含量的增加而减小,这是由于Al2O3的添加导致形变阻力增大,粉末的塑性流动变差,在热压烧结过程中的传质受到抑制,造成部分气孔难以缩小,同时烧结后期颗粒粒界的移动也受到Al2O3增强相的阻碍,气孔难以迁移到粒界上消失,使复合材料的体积增大,导致相对密度降低。

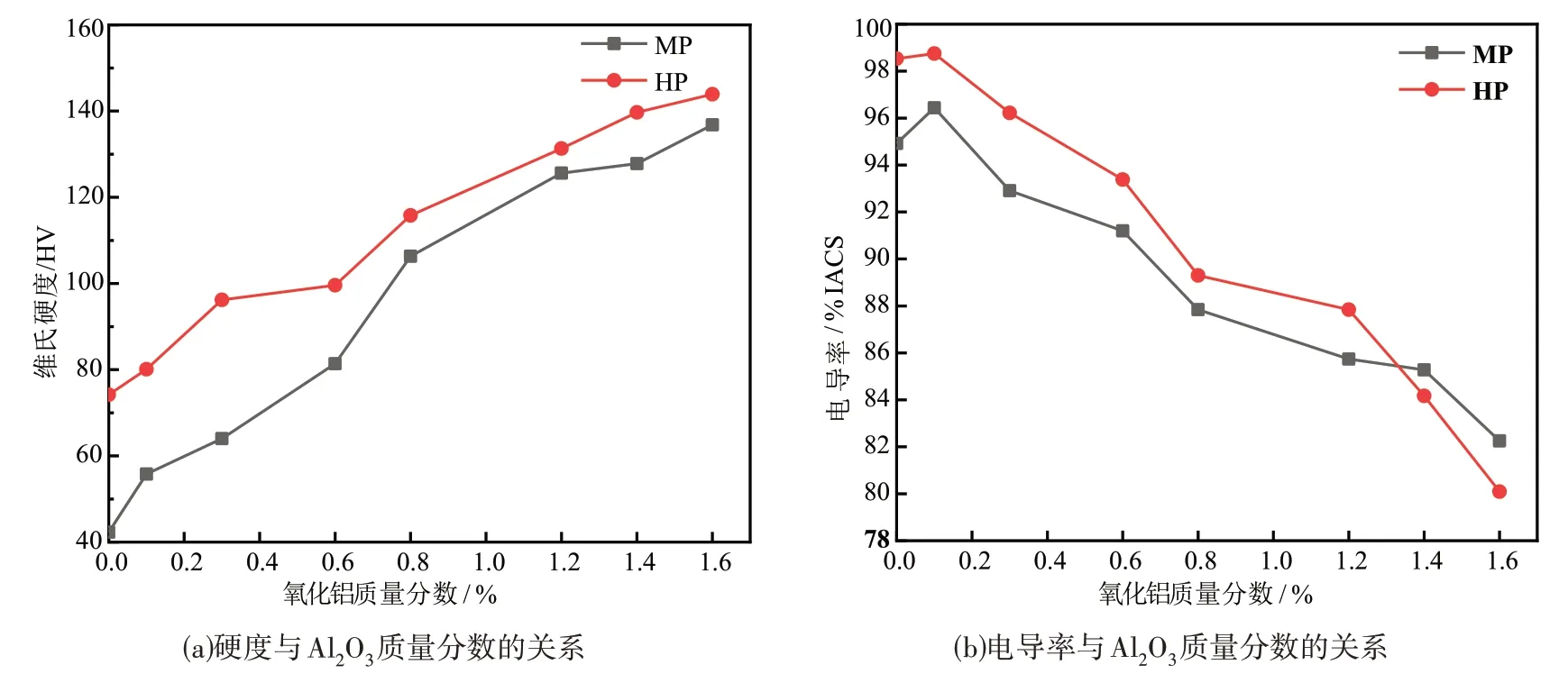

图15为两种成型工艺Al2O3/Cu复合材料硬度、电导率与Al2O3质量分数的关系曲线图。

图15 两种成型工艺Al2O3/Cu复合材料硬度、电导率与Al2O3含量的关系Fig. 15 Relationship between hardness, electrical conductivity and Al2O3 mass content

由图15 可看出,无论是MP 工艺还是HP 工艺得到的Al2O3/Cu 复合材料,其硬度相对同工艺制得的纯铜都明显增加,最大分别提高了223.4%和93.9%,添加Al2O3之后,Al2O3/Cu 复合材料的硬度得到大幅度提高,说明Al2O3的添加有显著的增强和硬化铜基体的作用。结合前文中的表征与硬度测试结果分析其主要原因有:1)Al2O3的存在可以有效阻碍变形过程中位错的运动。根据Orowan 绕过机制,位错在Al2O3颗粒周围形成位错环,使位错滑移距离增加,位错继续运动需要消耗更大的能量克服Al2O3粒子的阻碍和位错环带来的对位错源的反作用力,使得铜基体被强化。2)添加的Al2O3颗粒可以钉扎晶界、亚晶界,阻碍晶界的迁移,同时Al2O3与Cu 基体膨胀系数不同,烧结中引起晶格畸变,增加位错密度。另外,Al2O3增强相能够阻碍铜基体的晶粒长大,细化晶粒,晶界总面积增大,晶界对晶格滑移的阻碍作用使得晶界附近的位错密度增加。3)部分纳米Al2O3颗粒尺寸极小,位错到达Al2O3颗粒时不是绕过而是切过,位错在纳米Al2O3颗粒处塞积,只有切断Al2O3颗粒位错才能继续运动。4)原位生成的纳米Al2O3颗粒分布于Cu 晶粒内部并与基体发生交互作用,晶粒内Al2O3颗粒对位错运动有很强的阻塞作用,同时Al2O3颗粒对位错的钉扎使Cu 晶粒内位错密度增大并固定在晶粒内,导致材料发生显著的应变硬化。5)Al2O3自身具有高的硬度,在应用中有承接载荷的作用。随着Al2O3添加量的增加,显微硬度不断增加,并且HP 工艺的硬度高于MP 工艺,结合断口形貌和相对密度分析,HP 工艺随着Al2O3的增加,断口韧窝尺寸迅速减小。这是由于HP 工艺更易致密化,降低了烧结所需温度,可获得了气孔率接近零、细晶粒的复合材料,较MP 工艺晶粒尺寸更细小。MP 工艺的断口韧窝数量在Al2O3添加量超过0.6%之后显著减少,断口呈现半韧性半脆性断裂;而HP 工艺仍保持有大量韧窝,表现为韧窝尺寸的减小,这是由于热压烧结的方式细化晶粒程度更高,在提高基体硬度的同时对韧性的降低更小。

由图15 可见,Al2O3/Cu 复合材料的电导率随着Al2O3颗粒的增加呈现出逐渐降低的趋势,尤其是Al2O3质量分数为0.8%的Al2O3/Cu 复合材料的电导率显著下降。其主要原因为:1)Al2O3增强相的掺入使复合材料在烧结结晶时引入更多的晶体缺陷,造成晶体结构不完整,导致通过的电子波发生散射,同时Al2O3与Cu 基体膨胀系数不同引起的晶格畸变,对电子波的定向移动产生影响,增大了电阻,使复合材料的导电性降低;2)Al2O3颗粒细化了晶粒,增大了晶界总面积,晶界在电子传输过程中也具有散射作用;3)Al2O3增强相是绝缘体,其含量的增加使具有良好导电性能的铜基体体积分数减少,也影响了复合材料的导电性;4)Al2O3增强相的增多影响铜网络连接,破坏铜网络的连续性,复合材料孔洞增多,电阻率增大。

由上可见,两种工艺得到的Al2O3/Cu复合材料均具有较高的致密度,相对同样工艺,得到的纯铜硬度都显著提高。在低中Al2O3添加量时,HP 工艺制备的复合材料的性能显著优于MP 工艺。这是因为HP 工艺得到的复合材料中铜晶粒更细小,且真空热压烧结过程中,炉中的氧含量更低,铜基体被氧化程度几乎为零,因此即使MP 工艺的致密度更高。热压烧结的硬度和电导率都更高,而在较高Al2O3添加量时,两者差异较小,甚至MP 工艺的复合材料电导率高于HP 工艺,这是较高Al2O3添加量对热压烧结过程中传质以及晶界迁移的阻碍作用使产品致密度降低的结果。

3 结论

本文采用喷雾干燥法制备了Al2O3/Cu 复合粉体,观察Al2O3在Cu 基体的分布情况,采用热压烧结(HP)和模压成型-烧结-复压-复烧(MP)制备不同含量的Al2O3/Cu复合材料,并对两种方法制备出的样品的微观结构、硬度和导电性能进行对比分析,探讨Al2O3添加量对Al2O3/Cu 复合材料性能的影响,以及Al2O3/Cu复合材料的增强机理,得出如下3点主要结论。1)采用喷雾干燥-煅烧-氢还原工艺可获得超细Al2O3/Cu 复合粉体,且Al2O3均匀分布在Cu 基体中;2)采用MP 工艺和HP 工艺均可得到高致密度的复合材料Al2O3/Cu,中低Al2O3添加量的复合材料几乎全致密化;3)两种工艺得到的复合材料性能随增强相的添加具有相同的变化趋势,其硬度随氧化铝含量增加而增大,电导率随氧化铝含量增加而减小,且在中低Al2O3添加量时,HP 工艺整体性能明显优于MP 工艺。热压烧结(HP)工艺制备的样品维氏硬度(143.9 HV)比相同工艺下纯铜的硬度值(74.2 HV)提高了93.9%,电导率高于80.09%IACS;模压成型(MP)工艺制备的样品维氏硬度(136.8 HV)比相同工艺下纯铜硬度值(42.3 HV)提高了223.4%,电导率维持在82.25%IACS以上。