电主轴热补偿及轴承故障检测在热辐射测温方面的研究

2024-04-07李滨彦成

李滨,彦成

(东北林业大学 机电工程学院,哈尔滨 150040)

当前针对电主轴单元的热误差补偿多为假设电主轴单元内部无故障正常工作状态下达到稳态后的热变形符合指数分布模型[1-4],再通过加工条件与数学模型结合推测电主轴单元的轴向伸长量,最后根据结果进行补偿。但是此种方法精度不高,对内部工作条件未做检测,当出现某些影响加工的故障时不能及时应对,局限性较大。

目前关于电主轴的故障诊断以振动方向的的研究为主[5-6],但是仅仅振动故障检测有其局限性,其无法预防温度引起的加工误差从而影响加工精度,这在超精密加工中是致命的。

本文从电主轴单元的轴体温度变化着手,在轴体上布置热辐射测温点,根据测温点的温度变化计算出轴体与实时温度对应的热变形并进行实时补偿。此外测温节点可以很好地反映出电主轴重要零件的工作状况,此点完全可以用于电主轴重要零件的故障预警。

1 热辐射及电主轴相关理论

1.1 热辐射测温及其应用

热辐射是物体因为具有温度从而向外部辐射电磁波的现象。作为监测温度的根据,其原理是普朗克黑体定律,用来描述任意温度下一个黑体中发射的电磁辐射的辐射率与电磁辐射的频率的关系。

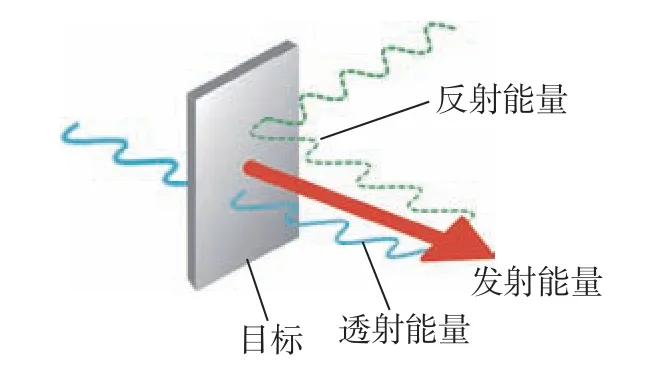

目前红外测温方法根据作用原理分为3 种:全辐射测温法、亮度测温法与比色测温法。3 种测温法优缺点各异,概括来说全辐射测温法适合中低温测量,精度稍差;亮度测温法只适用于高温,精度较高;比色测温法均可,但对波段有一定的要求,精度较高。由于电主轴单元内部密封,结构材料固定,完全满足比色测温法的使用条件并且突出了比色测温法抗干扰能力与更高的精度,其工作原理见图1。

图1 工作原理Fig.1 Working principle

所以设计在电主轴单元内部运用比色测温法,捕捉电主轴单元内部的温度变化,并且可以转化为电信号,在经过处理用于监测电主轴单元的工作状态和故障检测及诊断。

电主轴由于壳体存在,内部电机轴承等部件在高速旋转中产生极大热量无法得到有效抑制,所以对于电主轴来说,轴体温度变化较为显著,可以作为故障检测的依据之一。

目前针对电主轴温度研究绝大部分使用传感器测量电主轴外部温度,但是经过水冷之后,壳体外部温度不能准确地反应电主轴单元内部零部件温度变化及特征。红外测温解决了这个问题,电主轴单元内部封闭,且工作状态下不适合接触测温的方法,热辐射测温不需要接触运动的零部件,并且封闭的环境也减少了测温的误差,能够更高效的感知汇聚在探测器上的辐射能量、反射能量和透射能量并且将其转化为电信号与其他信号结合对电主轴单元的工作状态做出全面综合的监测和诊断。结合准确的温度与热误差研究,可以进行适当的热误差补偿从而进一步提高高精加工中心的加工精度。

1.2 电主轴单元主要结构

电主轴作为加工中心高精度加工必不可少的部分。电主轴由内置电机直接进行驱动,将加工中心的传动链长度缩短至0,并且从传动系统和整体构造中独立出来,减少了齿轮传动或带传动等简化了机械结构,节约大量空间。

加工中产生的热量与电主轴本身结构息息相关,产生的主要故障也在重要结构中,所以对电主轴的结构进行分析是十分必要的。

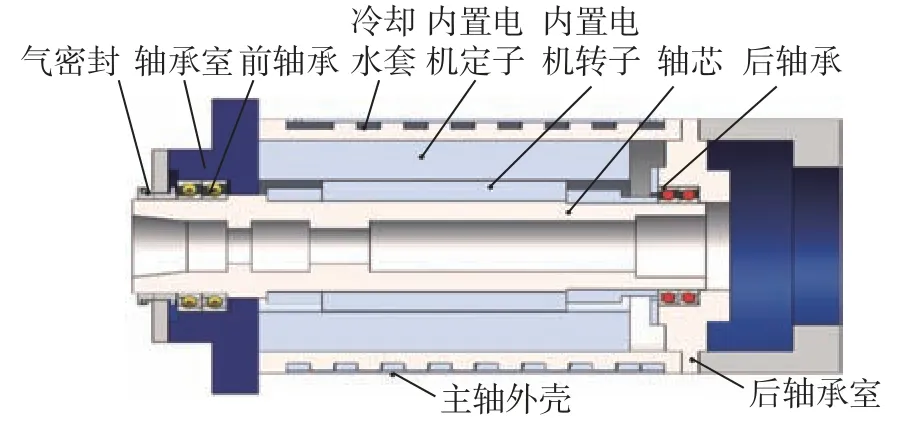

根据图2 和图3 可以看出电主轴单元的结构布局,电机位于主轴前后轴承中间位置[7],以电主轴为中心,径向向外分别是电机定转子、电主轴单元壳体以及壳体水冷装置。轴向向外分别是主轴轴体本身、前后轴承、轴向预紧系统、油气润滑系统、密封系统和水冷系统等。此外,轴体上还有刀具系统等,结合旋转编码器可以实现主轴每次都在同一位置进行自动换刀。

图2 电主轴内部机械结构Fig.2 Internal mechanical structure of electric spindle

图3 电主轴内部结构布局Fig.3 Internal structural layout of electric spindle

1.3 电主轴单元温度分析

由于电主轴单元壳体存在,导致高速加工中,电机和轴承在高速运转中产生的热量不能完全排出,会致使温度急剧升高。

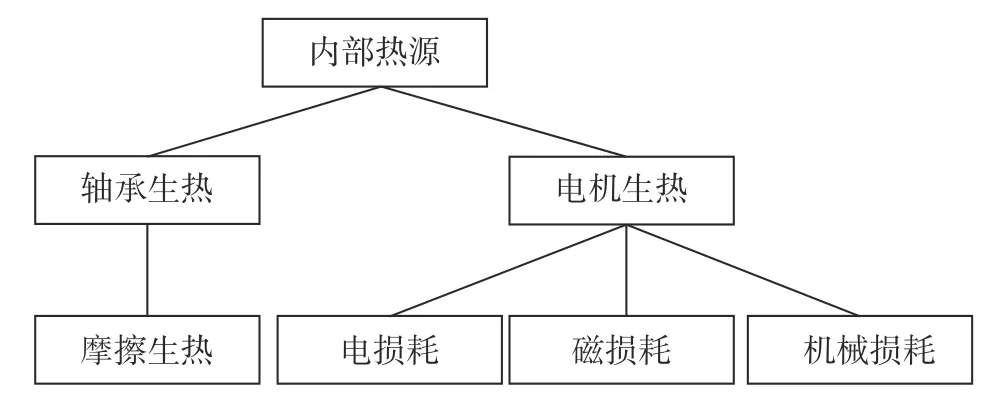

接下来对电主轴进行热源分析,热源来自内外两部分。外部热源即为工作环境的影响如室温或采暖设备等,对主轴的温度有一定的影响,但是相对于内部热源来说影响较小,此处不做讨论。内部热源即如图4 所示,主要来自于轴承和电机,并且产生热量的原因各不相同[8]。

图4 电主轴单元内部热源Fig.4 Internal heat source of electric spindle unit

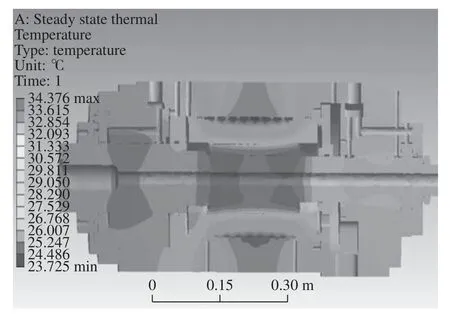

热源分析完成要继续对电主轴单元的内部热量分布和发散情况进行介绍,如图5 所示。电机和轴承产生的大量热能,沿着径向两个方向辐射。部分向外即电主轴单元壳体方向传递,另一个方向是沿径向向内传递到主轴上[9]。

图5 内部温度分布Fig.5 Internal temperature distribution

电主轴单元壳体有水冷装置会带走一部分热量,但还会有热量留在壳体内部,并且与电主轴轴体附近形成温度差,从而因为电主轴单元内部空气存在形成热对流[10]。

电主轴单元的热量发散主要由主轴系统的热交换,也是热力学中的3 种形式即热传导、热对流与热辐射。

热传导就表现在电主轴单元中就是热源产生的热量不断向主轴轴体壳体上发散,如图6 所示。其次就是热对流在电主轴单元中表现为单元内部冷热空气、单元壳体与冷却液、电主轴单元与主轴箱接触处等产生的热对流。

图6 外部温度分布Fig.6 External temperature distribution

以上两种方式是引起电主轴温度变化的主要原因,最后一种热辐射影响可以忽略不计但是却可以用来监测电主轴单元内部的温度变化。

2 热补偿分析计算

热源分析结束接下来要对电主轴的热变形进行建模分析,热源主要有内置电机与前后轴承,其产生的热量部分传导至电主轴单元轴体上,导致轴体产生热变形,其中轴向的热变形对加工过程影响极大。

2.1 单轴段分析

在轴类零件的热变形研究中,中国计量学院的罗哉等[11]将金属材料近似为晶体材料,进一步提高了轴类零件在高精度加工领域的热变形计算精度。

晶体材料的线膨胀系数和体积膨胀系数的关系为

式中:α为晶体材料线膨胀系数;β为晶体材料体积膨胀系数。

根据上述膨胀系数关系可以将轴类零件的热变形与零件的几何尺寸相联系起来,假设轴类零件尺寸直径为d0,长为l0,在经过一段时间工作后轴体温度相对标准温度变化 ΔT,零件尺寸变化为直径d1,长为l1。

轴向热变形可由计算材料热膨胀系数为

根据 α 与 β之间的关系可以得到径向热变形的计算公式为

将轴向变形l1式代入径向热变形计算公式,可得

由于电主轴轴体并不是均匀升温,经过热源分析之后在主要热源周围设置红外测温点[12],经过在电主轴单元内部封闭环境下的热辐射测温得到数据,经过分析得到电主轴轴体的温度分布并且计算出电主轴轴体的热变形[13],再进行补偿从而提高加工精度。

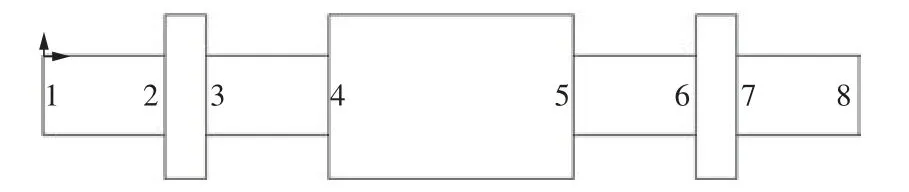

如图7 所示,电主轴单元轴体部分根据机械结构以及热源分析可以化简为如图模型,仅保留中间的电机以及前后轴承部分,从左至有分别是前轴承组、电机、后轴承组。

图7 电主轴内部结构简化Fig.7 Simplified internal structure of electric spindle

热传导的数学表达为傅里叶定律,电主轴单元轴体热源位置固定故此可以将电主轴轴体上的热传导视为一维定态热传导,表达式为

式中:q为热流密度,W/ m2;为温度梯度,℃/m;λ为导热系数,W/(m·℃)。

材料的导热系数并非一成不变,与材料本身温度也有很大关系,固体材料的导热系数与材料本身的温度呈线性相关,表达式为

式中: λ0为0 ℃时材料的导热系数,W/(m·℃);a为温度系数,大多数金属材料为负值,1/℃。

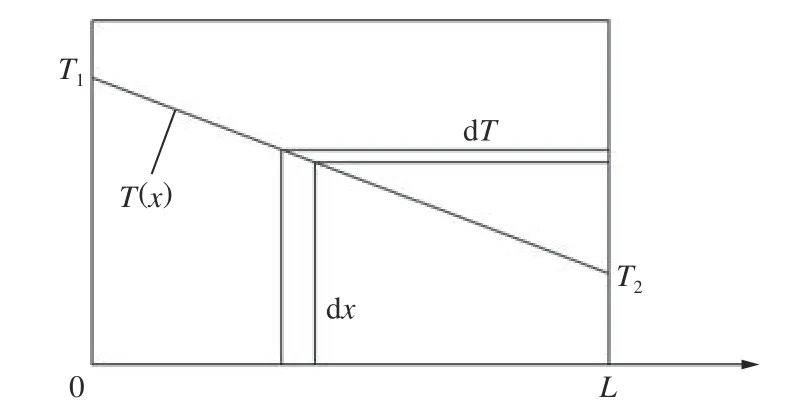

对于电主轴单元轴体的导热系数来说由于轴体对于材料要求较高,需求高硬度、高耐磨性、高疲劳强度等性能,一般多为L20CrMnTi、20Cr2MnMo 等成分复杂、性能很高的合金,所以轴体的的导热系数随温度变化很小,可以视作常数。又因为轴体处于密闭结构中,表面散热可以忽略不计。因此,轴段上温度可以视作线性分布,如图8 所示。

图8 两节点间轴段温度分布Fig.8 Temperature distribution in the axial section between two nodes

将轴体上两节点之间取出一段为例,设初始温度为T0,工作一段时间后,两侧温度为T1、T2,轴段内部温度分布服从一次函数T(x),且轴段长为L,直径为d。在稳定温度场中传热速率在各传热面中相同,不随位置改变而变化,所以傅里叶定律可以写为

通过计算不难看出轴段上的导热极为均匀,所以后续计算中可以直接使用节点温度进行计算。

仍以轴段为例,轴段内建立坐标系,x处的温度Tx为

所以Tx处的温升可表示为

根据x处相对于初始温度的温升,取微元,可以计算出在x处的轴向热变形为(1+αΔT)dx,对其积分可以得到轴段的轴向热变形为

式中L1为轴段轴向热变形后长度,m。

由径向变形与轴向变形的关系可以得出轴段的平均径向变形为

式中:d1为轴段径向热变形后直径,m;d为轴段初始直径,m。

2.2 轴体热补偿计算

单一轴段分析结束后进行轴段整体的分析,轴段整体分析侧重于轴向热误差,径向热误差仅分析前轴承靠近轴端处即可。

根据前文的热源分布可以将简化模型按照如图9 所示节点划分为7 段,节点处可以使用热辐射测温法测得温度,在根据温度计算出轴体整体温度变化以及实时的热变形。

图9 电主轴测温节点分布Fig.9 Distribution of temperature measurement nodes for electric spindle

假设轴体未开始工作的温度为T0,总长为L,直径为d。各节点距离轴端距离分别为L1、L2、L3、L4、L5、L6、L7、L8。工作t时刻后轴体在轴承与电机影响下发生温度变化,各节点所测温度分别为T1t、T2t、T3t、T4t、T5t、T6t、T7t、T8t。

由于温度传导均是从温度高节点传导至温度低节点,设t时刻某轴段中两侧节点温度较高的节点温度为Tjt,温度较低的节点温度为Tit,其表达式分别为:

式中:Tnt和T(n+1)t为轴段中两侧节点温度,℃;n∈[1,7];i,j∈[1,8]。

根据单一轴段的热误差计算原理以及结果,整轴体热变形后的长度Lt为

式中:Ln和Ln+1为轴段两端节点距离轴段长度,m。

由此可得工作t时刻轴体变形量为

变形量求出,为了达到实时补偿热误差的效果假设t时刻之前进行热误差补偿的 时间为t-1,所以在t时刻进行补偿的伸长量Ltb为

将热误差计算部分带入,得到最终t时刻所需补偿长度Ltb为

式中:Tj(t-1)和Ti(t-1)分别为t-1 时刻某轴段中两侧节点温度较高和较低的节点温度,℃。

式(18)适用于将电主轴轴体按照图9 方式划分节点并布置热辐射传感器的情况。工作过程中可以将节点处传感器收集的数据代入式(18)即可以得到此时刻相对于上一时刻加工中所需补偿的轴向距离。

3 轴承故障以及模拟实验

3.1 轴承故障及其影响

轴承在电主轴单元中前后各有1 个,是主要热源之一,同时也是电主轴单元故障关键点,轴承的状态极大影响着电主轴单元的工作状态[14]。

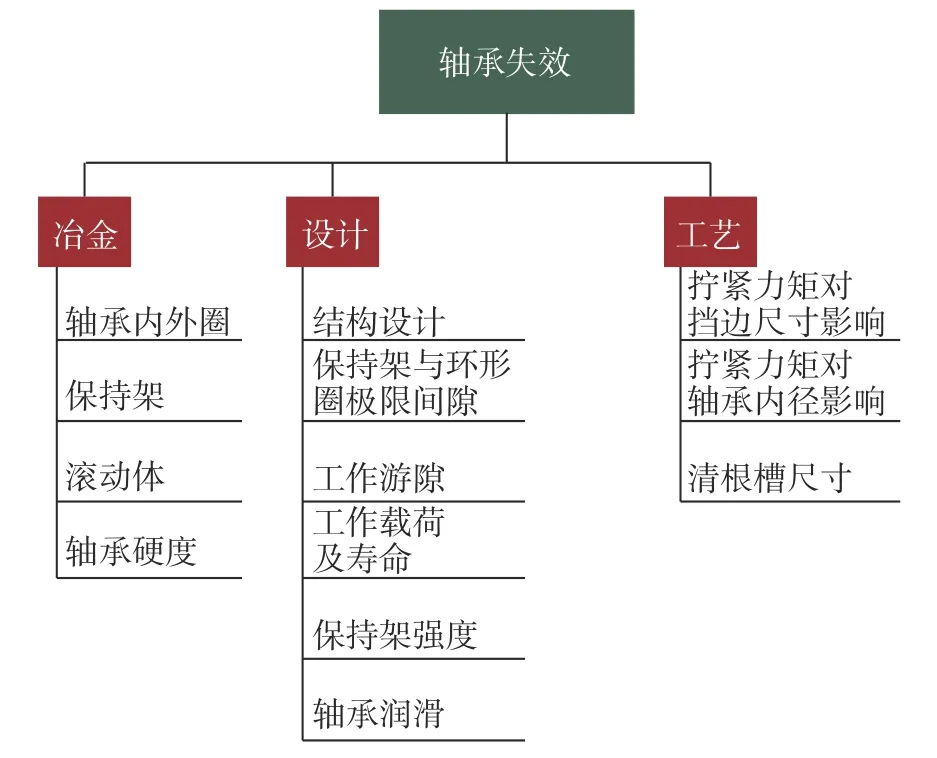

常见的轴承失效形式有磨损、塑性变形、腐蚀、烧伤、疲劳剥落、断裂等,失效原因归纳见图10。

图10 轴承失效归纳Fig.10 Induction of bearing failure

正常工作的电主轴轴承的温度变化来自两部分[15]:电主轴单元轴体与轴承内圈之间的滑动摩擦和轴承内外滚道以及滚动体之间的滚动摩擦产生的热量。这部分热量向空气散发还向壳体和轴体传导,从而引起电主轴单元轴体以轴承内圈接触处为热源产生热量。

轴承温度异常升高表明轴承的工作状态已经出现异常状态,例如负载过大、内含杂质等原因。对于电主轴来说,轴承的温度异常升高代表轴承出现故障,这些故障除了高温外,通常还伴随着不正常的振动,这些都可能对电主轴单元轴体造成损伤。重要的是加工过程会由于轴承温度过高,影响加工精度,加工安全等。

3.2 轴承故障温度特征模拟实验分析

采用如图11 所示的主轴电机试验台和福禄克红外测温仪对电主轴内轴承故障的特征值进行实验模拟和测量。

图11 模拟试验台及仪器Fig.11 Simulation test bench and instruments

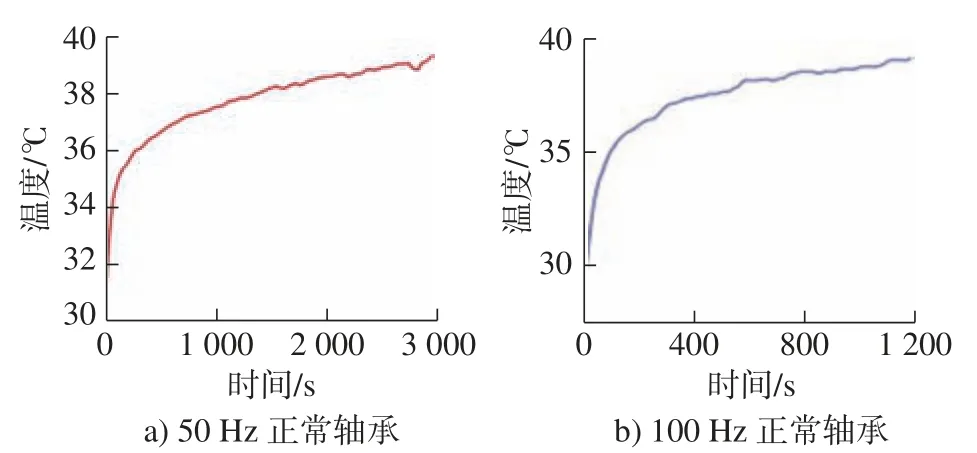

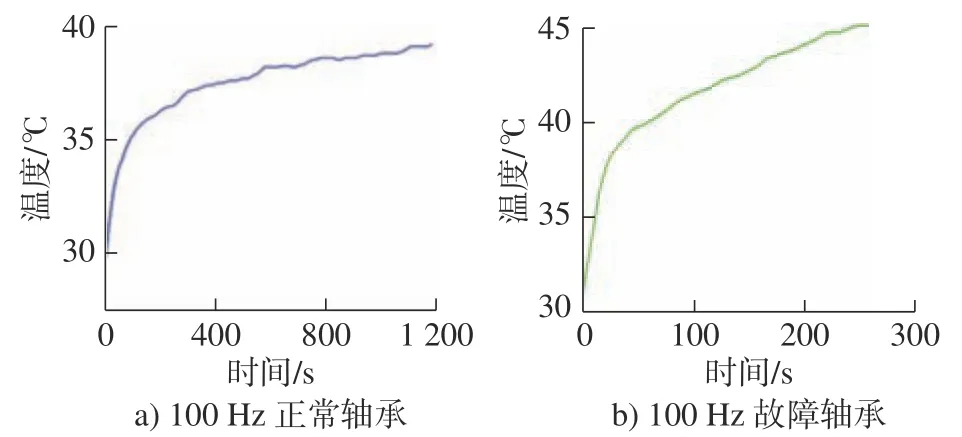

经实验模拟,通过变频器控制电机转速,再用测温仪测得空载条件下轴承周围轴体温度,得到3 组数据:50 Hz 下正常轴承工作温度、100 Hz 下正常轴承工作温度与100 Hz 下故障轴承工作温度。

图12 为变频器在50 Hz 与100 Hz 转速下正常轴承工作时轴承周围轴体测温节点的温度变化,可以看出,温升曲线基本一致,只有初始温度与达到稳态所需时间有所不同,且100 Hz 升温曲线要更快一些。

图12 正常轴承工作轴体测温点温度变化对比Fig.12 Comparison of temperature changes at temperature measurement points of normal bearing working shaft

图13 为变频器100 Hz 频率下正常轴承与故障轴承轴体测温节点的温升曲线对比,可以看出,线型相似,但是由于故障轴承的横坐标节距比较大,所以会很明显的看出故障轴承升温更为迅速,达到正常轴承的稳态时间更短并且稳态温度更高。以图13 为例,可以将升温速率阈值设置为常态下1.5 倍当正常工作时斜率突然增高超过常态斜率阈值时,可以断定重要零件轴承出现故障。

图13 100 Hz 故障轴承工作轴体节点温度变化对比Fig.13 Comparison of temperature changes at the working shaft node of a 100 Hz faulty bearing

4 结论

通过对节点温度测量结合简单模型计算出了电主轴轴体的实时热变形的实时补偿计算公式,相比于数学模型的推断实时的补偿值更加精准,更能提高加工中心的加工精度。结合模拟实验,通过轴体上的节点温度阈值可以间接判断电主轴单元内部重要零件故障情况。

在此研究下,实时补偿公式可以根据电主轴内部结构改变节点分布。对于故障检测未来可以结合加工数据,对同型号加工中心根据转速进行归类,结合振动等信号[16-18]对不同转速下的重要零件有不同的阈值以达到更加详细的故障检测,促进电主轴智能化的进程。