制造工艺对飞机铝锂合金结构细节疲劳性能影响研究

2024-04-07蔡玲

蔡玲

(上海飞机设计研究院,上海 201210)

铝锂合金材料是目前航空航天材料中发展最为迅速的先进轻量化结构材料,具有低密度、较高弹性模量,较高强度、较好抗腐蚀性和抗疲劳性能等诸多优点。相较于常规铝合金,可使结构重量降低10% ~ 20%,刚度提高15% ~ 20%,具有广阔的应用前景。目前,在民用飞机上中常见制品形式包括板材、型材、锻件等。板材大多用于蒙皮、腹板,型材应用于滑轨、立柱、长桁等,锻件主要应用于翼肋等。

目前,国际国内对于铝锂合金与普通铝合金的性能差异进行了大量研究,对铝锂合金材料性能发展及在航空领域的应用进行综合评述[1-3];通过试验研究铝锂合金的疲劳,研究了铝锂合金的疲劳裂纹长度、裂纹萌生、低温疲劳等,分析热处理工艺、微观结构、合金成分等对铝锂合金疲劳性能的影响[4-11]。

材料级的研究固然重要,但是,在铝锂合金大范围广泛应用于民用飞机的主结构之前,必须研究其加工性能以及不同的加工工艺及参数对于性能的影响。目前,制造工艺对铝锂合金性能影响的研究资料相对匮乏,我们将通过不同试验研究制造工艺(比如铣圆转速和倒角,开孔工艺及铆接工艺等等)对于铝锂合金结构细节疲劳的影响。

1 试验及方法

1.1 试验方法

基于国产某民用飞机型号结构的设计经验,铝锂合金2000 系列因其优异的静强度及疲损性能,主要被用于机身蒙皮,涉及制孔、铆接等为常见制造工艺,为了实现更高的结构效率和更低的结构重量,需要挖掘常见制造工艺的关键参数的最优工艺窗口,同时考虑经济性,本文对铝锂合金2000 系列(板材,6 mm)试验件进行铣圆转速、倒角和铆接干涉量研究,研究它们对细节疲劳性能DFR 的影响,平衡细节疲劳和经济效率,选择最优的工艺窗口,为飞机结构设计提供参照。

DFR 值试验参照ASTM E466 标准[12]进行。

DFR[13]计算式为

式中:S为平均应力等于常数的双对数标准S-N曲线斜度参数,对于铝锂合金取2;σm0为应力幅值为零时的破坏应力,对于铝锂合金,310 MPa;σmax为应力最大值,MPa;N为置信度和可靠度为95%的疲劳寿命,cycle。根据试验疲劳寿命计算置信度和可靠度为95%的疲劳寿命。

1.2 试验方案

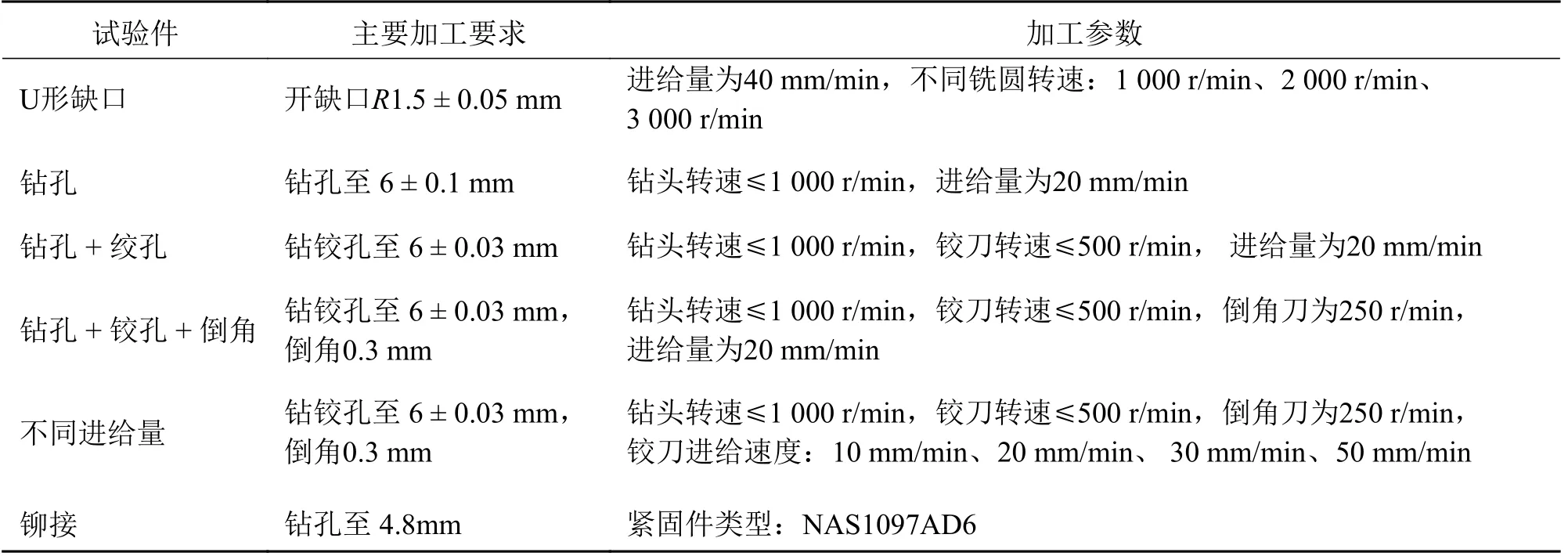

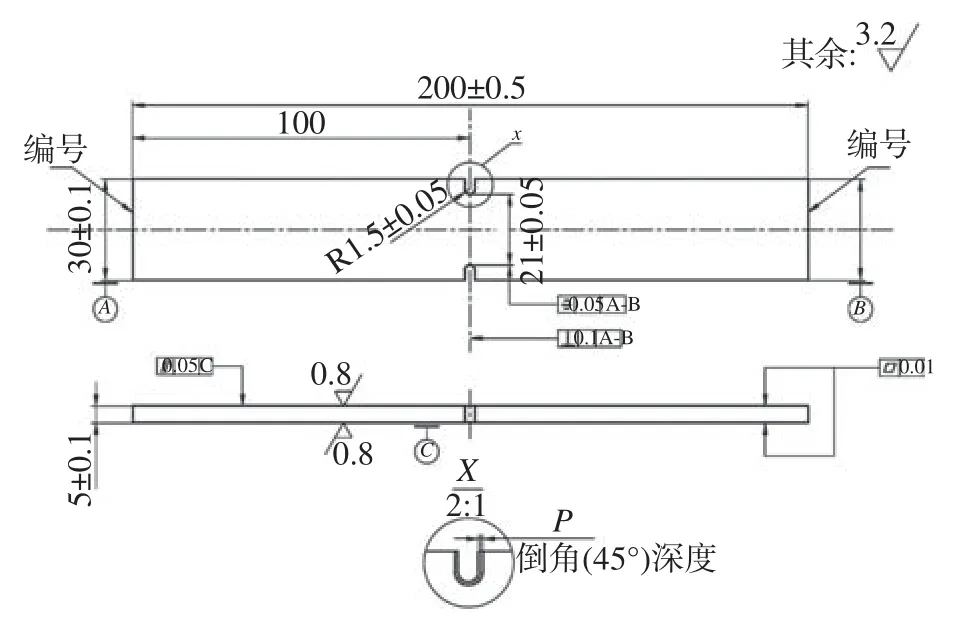

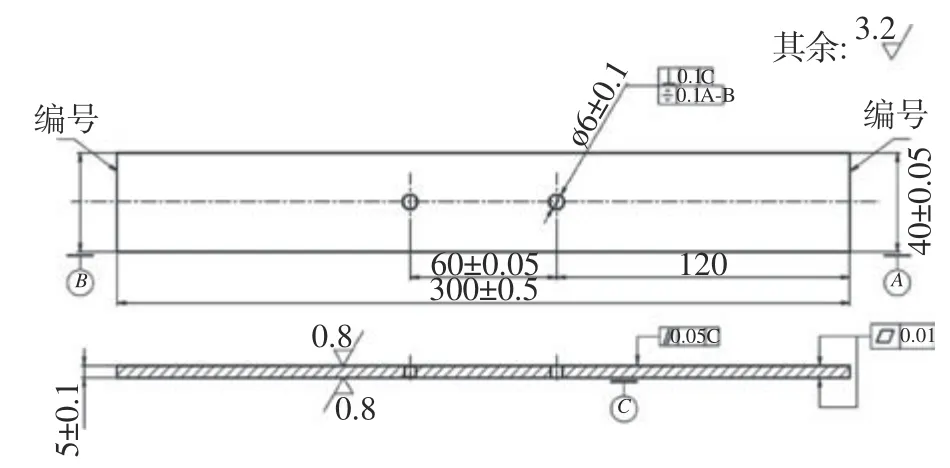

试验件形式如图1~图5 所示,试验件的主要加工要求和加工参数如表1 所示。试验环境为室温(25 ℃±10 ℃)空气环境,加载波形为正弦波,应力比R=0.06、加载频率10~20 Hz。试验结束判据为试验件断裂或寿命达到106次循环。采用单点法[14]获得DFR 值。

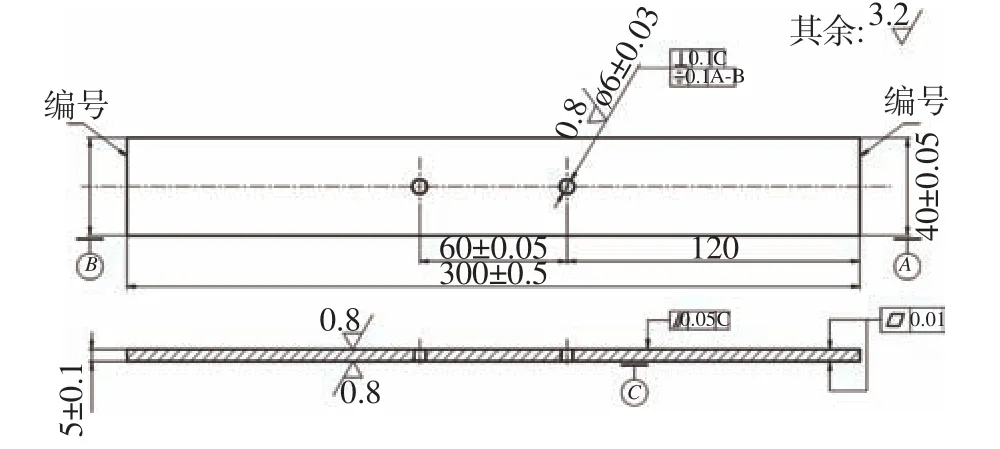

表1 试验件加工要求和主要参数Tab.1 Different processing requirements and processing parameters of samples

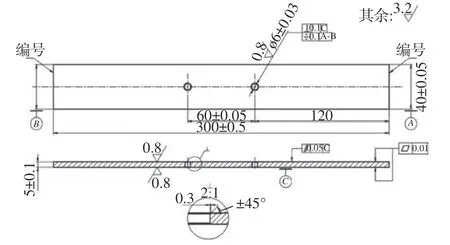

图1 U 型缺口试验件Fig.1 U-notch experimental sample

1)研究不同铣圆转速U 型缺口细节疲劳性能DFR(DFR 为当应力比为0.06 时,结构细节寿命具有95%置信度和95%可靠度,能够达到105次循环寿命的最大应力(MPa,下同)的影响,如图1 所示。

2)研究钻孔、钻孔 + 绞孔、钻孔 + 铰孔 + 孔边倒角等不同开孔工艺和不同进给量(残余应力)对开孔细节疲劳性能DFR 的影响,如图2~图4 所示。

图2 钻孔试验件Fig.2 Drilling opening experimental sample

图3 钻孔 + 铰孔试验件Fig.3 Dilling + reaming opening experimental sample

图4 钻孔 + 铰孔 + 倒角试验件Fig.4 Drilling + reaming + chamfer opening experimental sample

3)研究不同的镦头高度和直径对铆钉连接细节疲劳性能DFR 的影响,如图5 所示。

图5 铆接试验件Fig.5 Riveting experimental sample

2 试验结果与分析

2.1 不同铣圆转速对疲劳试验件DFR 性能影响

常用的铣圆转速为1 000~3 000 r/min,为获得效率和疲劳性能的均衡,需研究不同的铣圆转速与DFR 性能的关系。

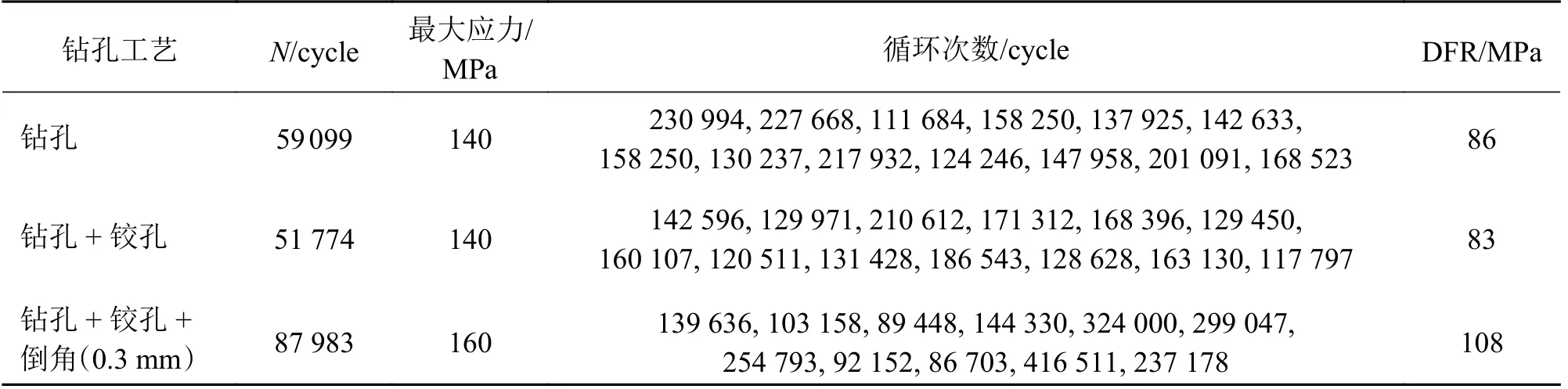

按1 000 r/min、2 000 r/min、3 000 r/min 分别加工3 组U 型缺口试验件,采用的进给量保持为40 mm/min,采用Ø2.5 mm 铣刀。每组8~12 个试验件,试验结果如表2 和图6 所示,DFR 值呈现先上升再下降趋势,其中1 000 r/min 和3 000 r/min 两组较为接近,铣圆转速2 000 r/min 的试验件组DFR 值最大,比1 000 r/min 的试验件组DFR 值高 11.6%。

表2 不同铣圆转速加工的U 型缺口试验件结果Tab.2 U-notch samples processed at different milling speeds

图6 不同铣圆转速加工的U 型缺口试验件DFR 值Fig.6 Effects of different milling speeds on U-notch details

通过对试验件表面的金相分析,结合试验结果,可以得到:

1)当铣圆转速在1 000 ~ 2 000 r/min 区间内,随着转速的提高,试验件表面获得较好的残余应力状态,试验件的细节疲劳DFR 得到了明显提高。

2)当铣圆转速在2 000 ~ 3 000 r/min 区间内,随着转速的提高,机加过程中积屑瘤的高度增加,材料强度提高、塑性降低,使得主变形区材料易于发生热塑性剪切失稳和断裂失效而使切屑锯齿化,导致试验件表面粗糙度增大,从而导致细节疲劳DFR 降低。

3)权衡加工经济性(铣圆转速越大,加工效率越高)和DFR 性能,铣圆速度为2 000 r/min 时最优,能够保证DFR 性能最优的同时能兼顾良好的加工经济性。

2.2 制孔工艺对疲劳试验件DFR 性能影响

基于某型号的研发试验的结果,制孔工艺对DFR 性能的影响较大,关键工艺参数主要是钻孔进给量、是否铰孔和是否倒角。

2.2.1 钻孔、钻孔 + 铰孔、钻孔 + 铰孔 + 倒角

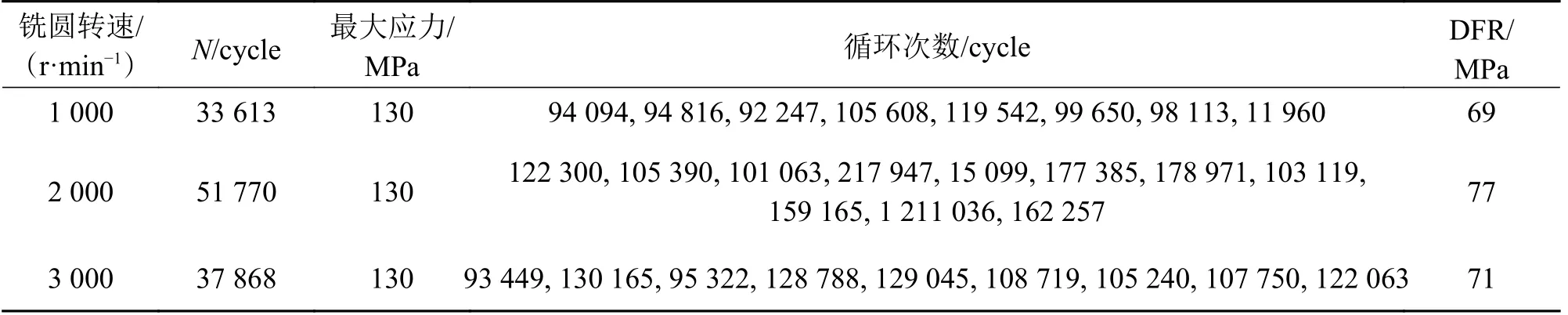

选择同样的进给量(20 mm/min),设计钻孔、钻孔 + 铰孔、钻孔 + 铰孔 + 倒角3 个对比试验组进行研究,每组11 ~ 13 个试验件,试验结果见表3 和如图7所示。

表3 不同制孔工艺的开孔试验件结果Tab.3 Results on opening samples with different drilling technologies

疲劳试验结果显示,钻孔 + 铰孔 + 倒角0.3 mm的试验件组,DFR 值最大;钻孔,以及钻孔 + 铰孔这两种工艺加工得到的开孔试验件,DFR 值较为接近。钻孔 + 铰孔 + 倒角0.3 mm 的制孔工艺的疲劳性能明显优于仅钻孔和钻孔 + 铰孔工艺。可以发现,对于开孔试验件,孔边是否倒角对疲劳寿命影响比较明显。

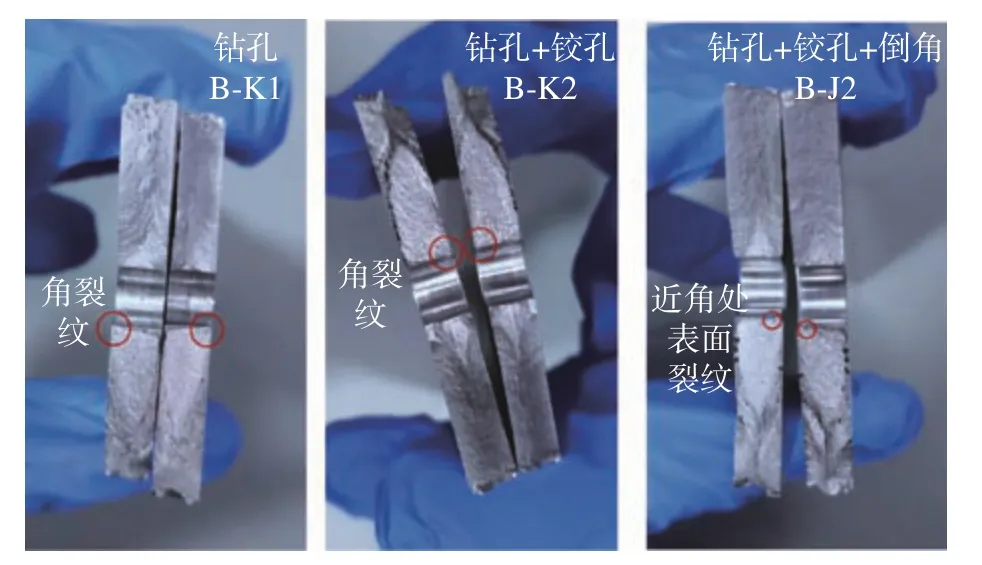

进一步观察宏观断口可以发现,钻孔、钻孔 +铰孔工艺的试验件的疲劳裂纹源为角裂纹,起源于孔的锐边位置;钻孔 + 铰孔 + 倒角0.3 mm 的试验件的疲劳裂纹源为表面裂纹,位于近角处,起源于孔的内壁,如图8 所示。

图8 不同制孔工艺试验组典型宏观断口照片Fig.8 Typical macro fracture photos of test groups with different drilling technologies

钻孔工艺易在孔边锐边处形成微观缺陷,易在尖角处产生应力集中并成为疲劳裂纹源,锐边处应力较大,从而导致裂纹易于萌生,而孔边倒角可以有效减轻应力集中现象,消除此隐患,从而增加疲劳寿命,提高细节疲劳DFR。

2.2.2 铰孔进给量

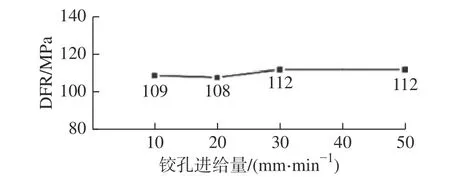

按不同的铰孔进给量开展对比试验,采用钻孔 +铰孔 + 倒角0.3 mm 的制孔工艺,按10、20、20 和50 mm/min 进给量生产4 组对照试验件,每组9 ~13 个试验件,试验结果如表4 和图9 所示。

表4 不同铰孔进给量下的开孔试验件结果Tab.4 Results on opening samples at different feed rates

图9 不同铰孔进给量下的开孔试验件 DFR 值Fig.9 DFR values for opening samples at different feed rates

不同进给量加工得到的开孔试验件DFR 值均较为接近,最大值与最小值之间差值小于5%,可认为该差异主要源于疲劳试验的分散性。因此,在一定范围内,铰孔进给量在10 ~ 50 mm/min 范围内,对开孔试验件疲劳寿命和DFR 值无明显影响。

2.3 铆接工艺

基于某型号的研发试验的结果,铆接工艺对于结构细节的疲劳性能影响最大,最关键的是铆钉与被连接件的干涉量。本文对铝锂合金2000 系列进行研究,通过控制墩头高度或者墩头直径实现干涉量的控制。

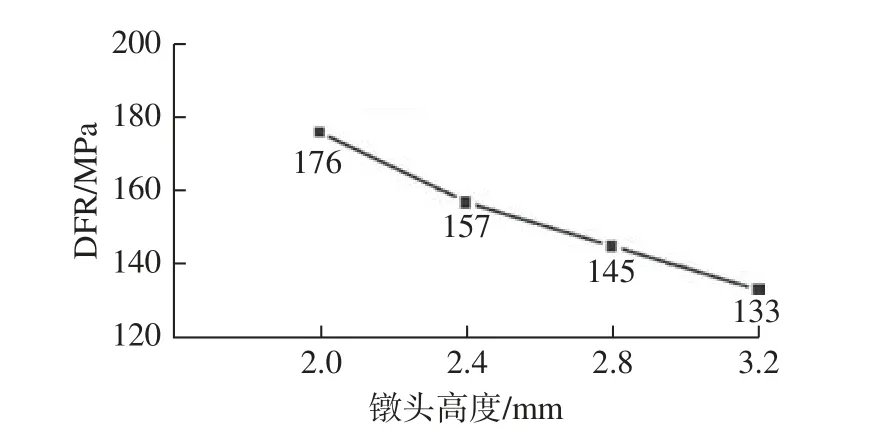

铆接试验件加工过程中采用了两种控制方法,一种是控制镦头直径,另一种是控制镦头高度。试验结果如表5 和表6,图10 和图11 所示。每组12 ~ 15件试验件。

表5 不同镦头直径的铆接试验件结果Tab.5 Results on riveting samples at different diameters of upset heads

表6 不同镦头高度的铆接试验件结果Tab.6 Results on riveting samples at different heights of upset heads

图10 不同镦头直径的铆接试验件DFR 值Fig.10 Effects of different diameters

图11 不同镦头高度的铆接试验件DFR 值Fig.11 DFR values at different heights of upset heads

随着铆接件镦头直径的减小,即铆接干涉量的减小,DFR 值不断减小。随着铆接件镦头高度的增加,即铆接干涉量的减小,DFR 值不断减小。

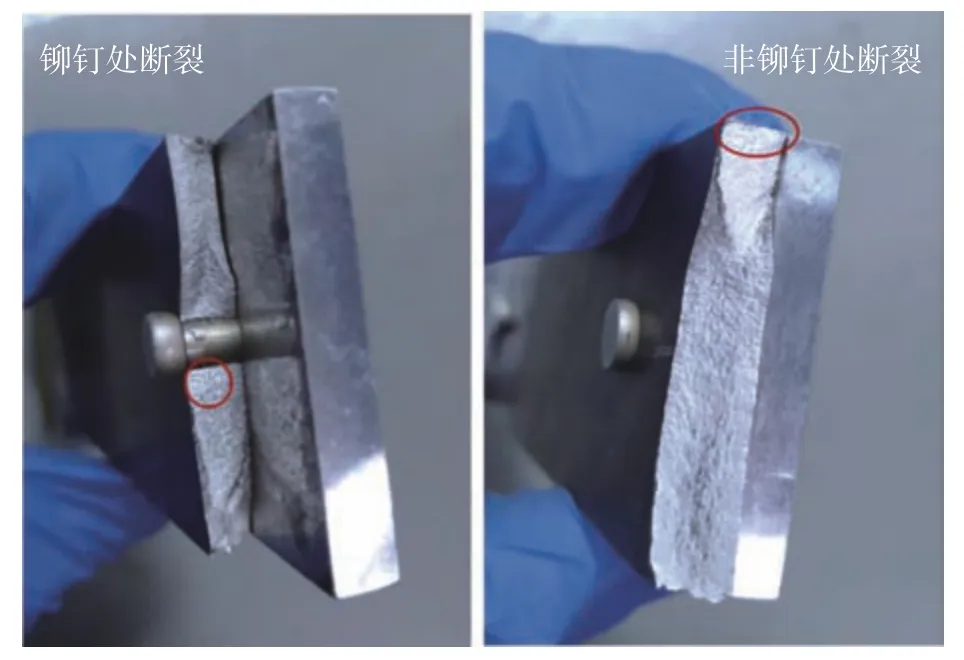

根据文献[15]的研究,对航空用铝合金进行研究发现,控制墩头高度,实现对干涉量的控制。随着干涉量增加,干涉应力不断增大,疲劳寿命呈递增趋势,但是随着干涉量继续增加,此时的干涉应力会过大,会造成孔边裂纹增长,导致结构件疲劳寿命降低。甚至观察铆接试验件的断裂位置可以发现,干涉量级较小时,即镦头直径较小/镦头高度较大时,铆接试验件在铆接处断裂的机率较大;随着干涉量级不断增加,即镦头直径不断增大/镦头高度不断减小,铆接试验件在非铆接处断裂的机率增加。在铆接处断裂的铆接试验件和在非铆接处断裂的铆接试验件的典型宏观断口照片如图12 所示。在铆接处断裂的试验件,裂纹萌生于铆钉与被铆接件孔边结合处;而在非铆接处断裂的铆接试验件,裂纹萌生于铆接试片的侧面,靠近正方形垫片的边缘处。

图12 铆接件不同断裂位置的典型宏观断口照片Fig.12 Typical macro fracture photos of riveting pieces at different fault positions

综上说明,干涉配合铆接在孔壁引入残余压应力,对孔连接具有一定的强化作用,通过增加干涉量可使连接达到与整体材料相当的疲劳寿命,不再是铆接件中最薄弱“环节”。所以,在保证铆接处断裂失效的前提下,墩头直径越大或镦头高度越小在一定范围内细节疲劳性能越好。

3 结论

1)对于铣圆转速,需要在铣切效率和疲劳性能上找到平衡点,对于不同的铝锂合金,可能对应不同的最优点,对于2000 系列铝锂合金,推荐在2 000 r/min。

2)对于铰孔进给量,在10 ~ 50 mm/min 范围内,铰孔进给量对开孔试验件疲劳寿命和DFR 值无明显影响。

3)对于干涉配合铆接,干涉配合铆接在孔壁引入周向张力,相当于孔边冷作硬化,对连接细节疲劳性能具有一定的强化作用,通过增加干涉量可使连接达到与整体材料相当的疲劳寿命,不再是铆接件中最薄弱“环节”。需关注常用铝合金与铝锂合金的差异。

由此可见,在飞机生产过程中,采用精准的工艺控制技术和严格的检测检验技术,在经济性允许的范围内,对铝锂合金的生产过程进行更为精确的控制,可以确保飞机结构疲劳性能达到最优,从而提升飞机结构的经济性和竞争力。