光学玻璃磨削亚表面损伤预测模型及DOE 实验设计

2024-04-07杨晓辉周凌宇刘宁孟宪宇

杨晓辉,周凌宇,刘宁,孟宪宇 , ,

(1.长春职业技术学院 机电学院,长春 130022;2.纬湃汽车电子(长春)有限公司, 长春 130022;3.长春理工大学 机电工程学院,长春 130022)

作为高质量的光学材料,BK7 具有透明无色的外观,良好的耐腐蚀性和较高的透光率(1.52),被广泛应用于军工技术、太空探索、生物医疗、新能源技术和精密仪器中[1-2]。研磨工艺被认为是光学元件成型的最简单有效的工艺之一,然而BK7 的高脆性和低韧性,研磨会导致光学材料产生表面粗糙度(Surface roughness, SR)和亚表面损伤(Subsurface damages, SSD)[3-5],会影响材料的疲劳强度和机械性能,因此优化在研磨过程中产生的表面粗糙度和亚表面损伤是具有重大意义。

为了准确预测加工材料的SR 和SSD 深度,有许多学者提出大量基于磨粒与加工材料表面粗糙度和亚表面损伤深度预测方法[6-7],这对光学材料的加工提供了方便的预测方法。但由于目前技术条件有限,无法准确预测磨粒粒度,预测结果往往与实际结果相差数倍。Li 等[8]基于断压力学理论,并建立SSD 与SR 之间的非线性关系模型,发现实验结果和理论结果是不同的,实际上磨粒轨迹沿法向和切向方向均运动,而在理论分析中,磨粒只沿法线方向运动。Yao 等[9]研究了KB7 在平磨中SR 与SSD之间的关系,并建立SR 与SSD 之间的非线性模型,得出表面粗糙度和亚表面损伤之间的关系受半顶角和磨粒尺寸的影响。

因此,本文研究BK7 在杯形砂轮磨削中的磨削参数(切削速度、进给速度、切削深度和工作台速度)对表面粗糙度和亚表面损伤的影响,并依据脆性材料的压痕断裂力学理论,建立基于磨削参数的预测SR 和SSD 的试验模型。

1 BK7 光学玻璃的损伤预测模型

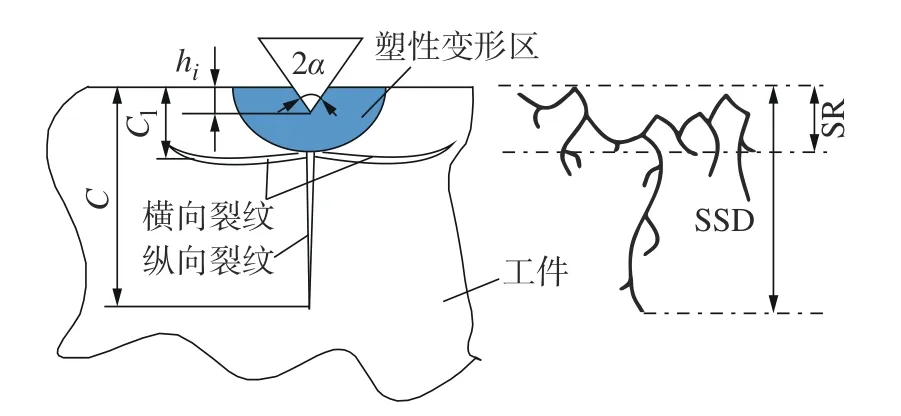

Lawn 等[10]指出刺入尖锐的压头,脆性材料将发生脆性断裂。在此磨削过程中,该尖锐压头被认为是杯型砂轮中的金刚石晶粒尺寸。 在穿透的断裂区域下,组成了该系统中3 个重要的部分(见图1):尖锐压头下方的塑性变形部分、在塑性变形区下方并平行于地面形成的横向裂缝和在塑性变形区下方并垂直于地面形成的纵向裂缝。其中横向裂纹会产生表面损伤,而中位裂纹会引起亚表面损伤[11-13]。

图1 亚表面损伤模型Fig.1 Subsurface damage model

基于压痕断裂力学理论,塑性变形半径和横向裂纹深度(Cl)大致相等,表示为

式中:E为杨氏模量;α为尖锐压头的半夹角;H为工件的硬度;P为磨粒的印压载荷。

中位深度Cm表达式为

式中:Kc为材料的断裂韧性;e为无量纲常数,e=1/3~1/2;βk为无纲量常数,表达式为

BK7 玻璃性能参数如表1 所示。

表1 BK7 玻璃的性能参数表Tab.1 Performance parameters of BK7 glass

Lambropoulos 等[14]按照压痕断裂力学原理,建立经过SR 预测SSD 的理论模型,通过联立式(1)~式(3)可得

此模型的意义在于可以通过负载P、尖锐压头半夹角和材料性能就可以计算出SSD/SR。但此模型无法快速和精确预测。

Li 等[8]建立了另一种理论模型,该模型通过改变材料性能、尖锐的压头半压角和断裂韧性来确定SSD/SR比,关系式为

2 实验

2.1 实验准备

实验在Optotech MCP 150 CNC 磨床上进行,样本采用直径为25 mm,厚度为10 mm 的BK7 光学玻璃,砂轮采用WINTER Diamond Tool 制造的金属结合杯金刚石砂轮,刀具直径为50 mm,粒度为D64,磨削浓度代码为C50,如图2 所示。具体的实验参数如表2 所示,具体实验步骤如图3 所示。

表2 磨削的工艺参数及等级Tab.2 Process parameters and grades of grinding

图2 样品及实验设备准备Fig.2 Preparation of samples and experimental equipment

图3 实验流程图Fig.3 Experimental flow chart

研磨过程后,通过HOMMEL-ETAMIC T8000测量表面粗糙度,对每个实验,进行3 次测量,然后计算平均结果,如表3 所示。

表3 正交试验表Tab.3 Orthogonal tests

2.2 亚表面损伤深度的测量方法

抛光是检测SSD 最常见、最准确的方法[15]。在本实验中,采用角抛光法及HF 蚀刻技术将工件表面的裂纹清晰显示出来。角抛光法的基本原理如图4 所示。

图4 角抛光法测量SSDFig.4 Angle polishing method to measure SSD

2.3 SR 模型的预测及实验结果

为了研究表面损伤,在开始研磨过程之前建立一个用于预测表面粗糙度的模型,是高精密加工必要手段之一[16-18]。依据压痕断裂学,并采取回归分析方法建立BK7 光学玻璃的表面粗糙度预测模型,表明表面粗糙度与磨削参数有关,故假设磨削参数和表面粗糙度之间存在如下经验公式:

式中:ae为切削深度;v为切削速度;n为转盘转速;f为进给速度。

考虑实验误差的影响,式(6)中引入误差ε,并建立多元线性回归方程,即

利用16 组正交实验数据代入多元线性方程,对回归方程中的未知数进行求解,得到优化后的表面粗糙度预测模型为

为了验证模型,设计8 组参数来对此模型进行验证,并将SR 的实验结果和模型预测结果进行比较,得出实验的误差值平均为5.47%,说明该预测模型与实验数据有良好的一致性,具体的试验参数与结果见表3。

2.4 工件的SSD 的测量结果

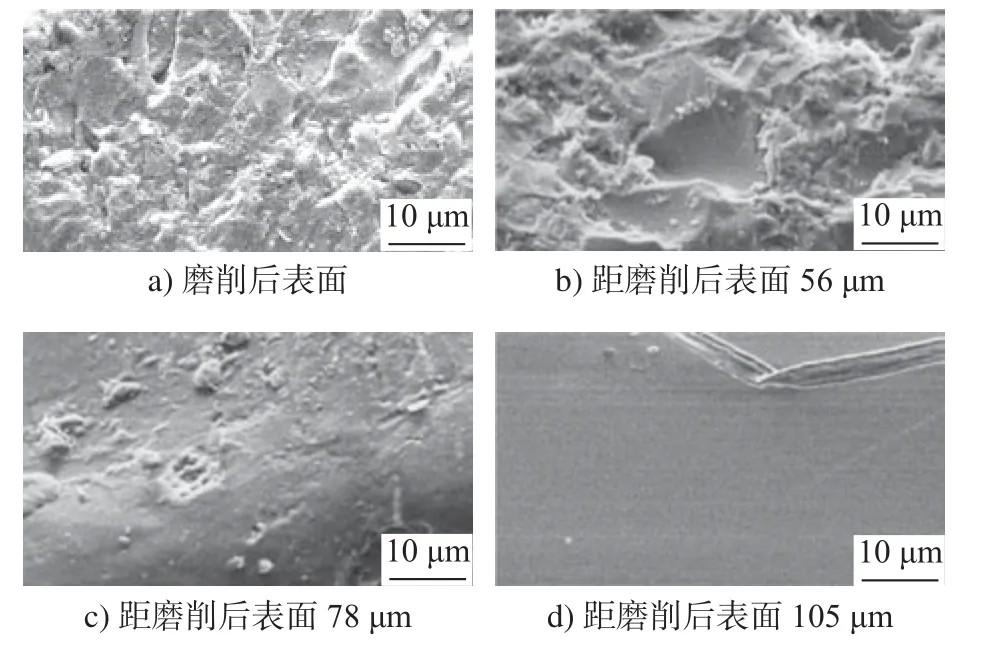

通过上文介绍的角抛光法来测量亚表面损伤深度,本实验采用电子显微镜STM6(Olympus)对工件的不同亚表面损伤进行测量,直至裂纹消失,该深度就为工件的SSD 深度。图5 为BK7 光学玻璃在电子显微镜下的表面形貌图。

图5 不同抛光深度的BK7 表面形貌Fig.5 BK7 surface topography with different polishing depths

通过田口DOE 实验方法建立一组4 因子,2 水平的实验表,如表3 所示。其中SR 和SSD 与切削工艺参数之间的Pareto 图如图6 所示。由图6 可知,各工艺参数对SR 和SSD 的影响程度不同,具体的影响程度顺序:切削速度>进给速度>切削深度>转盘速度。

图6 SR 和SSD 与切削工艺参数的Pareto 图Fig.6 Pareto plot of SR and SSD versus cutting process parameters

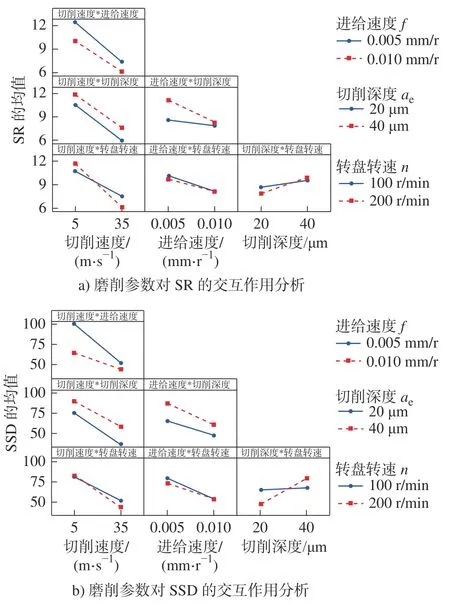

由于磨削过程中各工艺参数之间可能会有交互作用, 这些交互作用会对SR 和SSD 产生影响, 因此有必要对各工艺参数的交互作用进行分析, 如图7所示。从图7 中可以看出:对于SR 的影响因子中,切削速度与转台速度的交互作用、切削速度与进给速度的交互作用对SR 的影响显著;对于SSD 的影响因子中,切削速度与进给速度的交互作用对SSD 的影响效果明显。

图7 SR 和SSD DOE 实验分析结果Fig.7 Experimental analysis results of SRSSD DOE

2.5 SSD 的优化预测模型

此SSD 预测模型在Li 等[8]建立的预测模型的基础上(式(5)),代入上文中优化后的SR 预测模型(式(8)),得到优化后的SSD 预测模型为

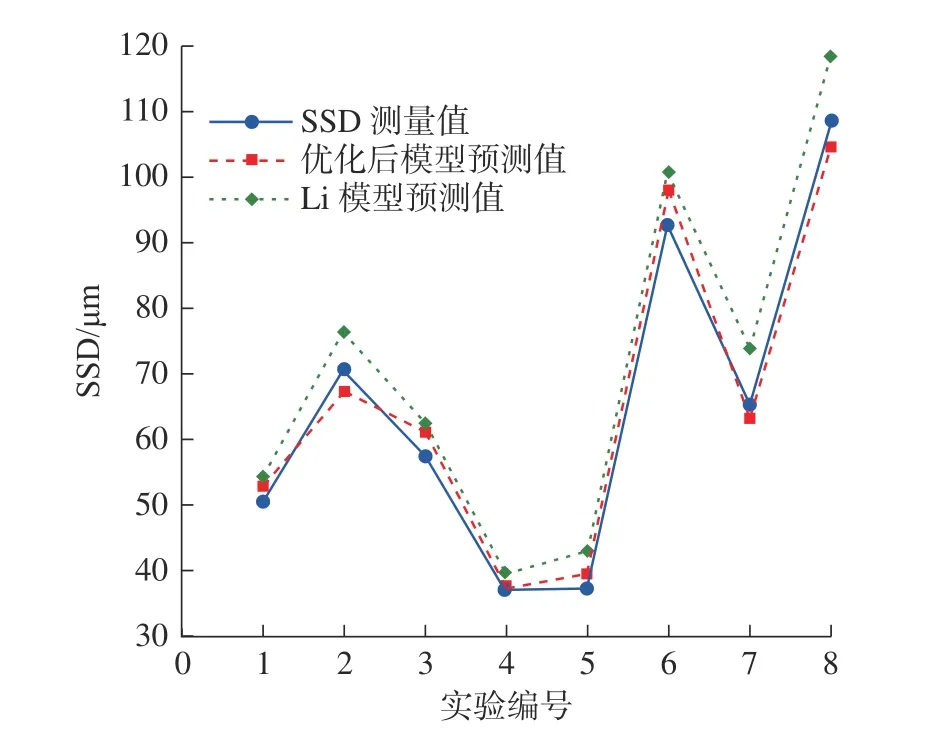

将SR 测得的数据代入式(9)中,得到优化后的SSD 预测模型与实际测量值。图8 为DOE 实验中SSD 实际测量值与优化后的预测模型及Li 模型的对比情况,表4 为SR 预测模型验证实验参数及结果。结果表明:优化后的SSD 预测值与实际测量值存在一定的误差,平局误差为6.19%,并且优化后的SSD 预测模型的误差值要小于Li 的模型;优化后的模型具有较高的准确性和可靠性。

表4 SR 预测模型验证实验参数及结果Tab.4 Experimental parameters and results of SR prediction model validation

图8 SSD 的测量值与预测值的对比Fig.8 Comparison of measured and predicted SSD

3 结论

对BK7 光学玻璃进行杯形砂轮的磨削实验,并通过角抛光法结合HF 蚀刻技术将工件表面的裂纹清晰显示出来。通过建立田口DOE 实验,分析磨削参数对BK7 亚表面损伤的影响,并优化了SSD 深度的预测模型,得出了以下结论:

1)各工艺参数对SR 和SSD 的测量值影响程度顺序可按:切削速度>进给速度>切削深度>转盘速度,其中切削深度越高对应的表面粗糙度和亚表面损伤越大,更高的切削速度能够减小表面粗糙度和亚表面损伤深度。

2)建立了依据磨削工艺参数预测表面粗糙度的模型,实验后的平均误差为5.47%。

3)基于Li 的SSD 预测模型进行了优化,优化后的平均误差可以达到6.19%,并优于Li 之前建立的模型。