常压塔顶回流系统多相腐蚀流的分布规律及露点腐蚀特性预测

2024-04-02赵鹏程偶国富金浩哲黄本清顾友杰

赵鹏程,偶国富,金浩哲,黄本清,顾友杰

(1.常州大学机械与轨道交通学院,常州 213000;2.浙江理工大学机械与自动控制学院,杭州 310018)

炼油行业是我国经济的支柱产业,与我国社会稳定息息相关。常减压蒸馏装置是炼油企业进行石油加工的第一道工序,其中常压塔塔顶(以下简称常顶)回流系统是炼油厂中最脆弱的部位之一。近年来,随着原油质量的恶化,常减压蒸馏装置经常因腐蚀引发非计划停工,严重影响设备的长周期安全运行[1-2]。大量研究表明[3-5]:常减压蒸馏装置的关键腐蚀部位在常顶低温部位,尤其是存在相变的露点部位,主要的失效形式是露点腐蚀和铵盐结晶垢下腐蚀。在石油炼制过程中,塔顶油气在冷却至露点温度过程中会在管道壁面冷凝成液滴,塔顶油气中含有少量酸性气体大量溶解其中,会对常顶系统的管道、设备等材料造成严重的腐蚀[6-8]。国内外一些学者对露点腐蚀进行了大量的研究,SUBRAMANIAN[9]对某炼油厂原油和减压塔顶段的露点腐蚀进行了监测,简述了腐蚀和水解机理,明确了原油中存在的有机氯化物是造成原油单元精馏塔塔顶腐蚀的主要原因。TANG等[10]采用失重法、电化学测试、扫描电镜(SEM)和X射线衍射(XRD)等方法研究了碳钢在90 ℃,含不同量H2S的HCl溶液中的腐蚀行为。结果表明,随着HCl含量的增加,碳钢的腐蚀速率增加。LEQUIEN等[11]通过设计搭建的试验装置研究了316L不锈钢在常温下暴露于被HCl污染的湿空气中的腐蚀机理,这为了解316L不锈钢在盐酸中的腐蚀行为提供了基础。WANG等[12]研究了三维翅片管表面烟气的冷凝过程,通过建立数值模型预测了酸露点温度,明确了烟气进口速度和酸蒸汽浓度对酸露点温度的影响显著。NIU等[13]利用流程模拟软件对常顶低温系统的物性参数、多相组成、水露点温度、铵盐结晶温度等进行了模拟,并计算了换热器内的温度分布,对换热器进出口附近有弯头的特殊零件进行了流场分析,结果表明精馏塔内出现了铵盐,换热器管内出现了液态水,露点腐蚀是导致换热器腐蚀的最直接因素。

不同于静态的、介质含量不变的腐蚀过程,常顶系统的露点腐蚀属于局部电化学腐蚀,其中涉及多组分的相变和解离,并伴随腐蚀介质的浓缩和稀释、液相的局部累积等[14-15],这导致现有研究很难解释塔顶系统的露点腐蚀,现有的试样很难模拟实际的腐蚀环境。因此,笔者以常减压蒸馏装置塔顶回流系统为研究对象,通过建立工艺过程关联模型对系统内腐蚀性介质的分布规律及不同注水量下的露点温度进行预测分析,明确管道内露点腐蚀的规律。为了揭示露点腐蚀的动态过程,笔者还采用Fluent软件的欧拉双流体模型和欧拉壁膜模型,采用计算流体力学(CFD)对常顶挥发线管道液相累积进行了分析,预测了露点部位和液膜汇聚的区域,以期为后续常顶系统工艺防护注水方案设计提供参考。

1 基于Aspen Plus的常顶回流系统腐蚀流分布规律

1.1 常顶回流系统典型运行工况

1.1.1 工艺流程简介

从常顶出来的油气经换热器(E1002)换热由100~140 ℃冷却至85 ℃后,进入常顶回流罐(V1003A)进行三相分离。其中:油相经常顶回流泵(P1004A/B)升压后,一部分作为塔顶冷回流,另一部分作为石脑油。气相流至空冷器(EC1002AB)继续冷却至40 ℃,随后进入常顶产品罐(V1003B),最终分离出常顶不凝气、石脑油和污水。常顶回流系统的具体工艺流程见图1。

1.1.2 原料介质腐蚀特性

原料油中的硫、氯含量会影响管道设备的腐蚀程度,原油中的氯盐大多以MgCl2、CaCl2、NaCl的形式存在,在原油加热过程中,这些盐易受热水解生成HCl蒸汽,硫化物受热分解会转化成H2S。某企业原油中的S、N、Cl含量见表1。

当原油进入常减压蒸馏装置后HCl和H2S随原油轻组分一起挥发,随着冷却过程中管道壁面凝结出液态水后,HCl、H2S均会溶解在冷凝水中,形成高酸性电解质溶液,进而与壁面金属反应[16],破坏金属表面保护膜,导致金属局部腐蚀减薄。同时,H2S具有催化剂的性质,会加速电化学腐蚀的阳极和阴极过程,与HCl形成腐蚀循环。具体的反应方程式如(1)~(4)所示。

(1)

(2)

(3)

(4)

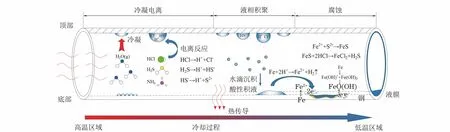

腐蚀性液滴的形成、积聚及腐蚀过程如图2所示。

图2 HCl-H2S-H2O露点腐蚀动态过程

1.2 常顶回流系统腐蚀流分布预测

1.2.1 基于Aspen Plus的工艺建模

为了明确常顶系统的腐蚀失效机理,使用Aspen工艺计算软件,根据物料守恒原理,采用逆序倒推法,选择Peng-Robinson状态方程对常顶回流系统的工艺过程进行三相闪蒸计算和灵敏度分析,计算常顶回流系统的水露点温度。常顶回流系统的Aspen工艺计算软件建模如图3所示。

图3 常顶回流系统Aspen建模

1.2.2 HCl、H2S随温度的变化规律

HCl、H2S的存在是常顶回流系统发生腐蚀的根本原因,通过工艺模型计算,获得了HCl、H2S在水相中的浓度分布规律,如图4所示。

图4 常顶回流线HCl、H2S在水相中摩尔流量的分布规律

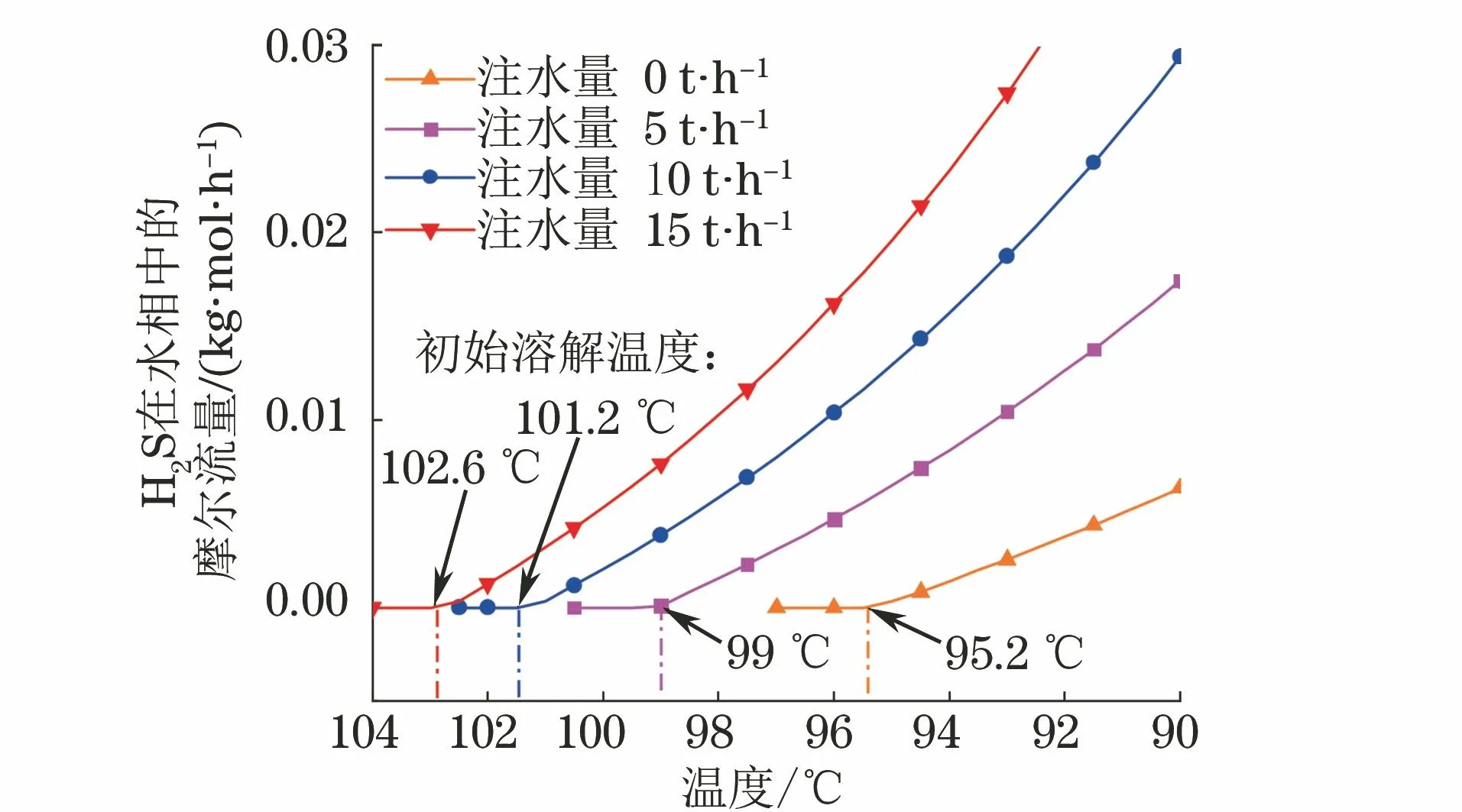

由图4可知:HCl和H2S最初溶于水发生在101.2 ℃,说明此时形成了初始液态水;随着温度的降低,HCl在水中的溶解度不断增加,H2S的溶解度则呈现先增加后略微减小的趋势。这是因为当温度较高时,H2S会与Fe2+反应生成少量FeS,但FeS很容易就被HCl完全溶解生成H2S,所以H2S在反应过程中并没有被消耗掉,随着温度的降低,循环反应导致水相中H2S含量不断升高;温度较低时,H2S在水中的溶解度增大且液态水增多,此时会反应生成FeS膜,但HCl的量不足以再与大量FeS反应生成H2S,导致水相中的H2S含量略微降低。在95 ℃时,H2S在水相中的摩尔流量为0.13 kg·mol/h;在55 ℃时,H2S在水相中的摩尔流量达到最大值,为0.32 kg·mol/h。由图5可见,注水量的提升导致H2S在水相中的初始溶解温度升高,溶解量增大。

图5 不同注水量下H2S在水相中的摩尔流量随温度变化

NACE标准对常顶流体进行适当假设,通过计算塔顶蒸汽中水的分压,使用蒸汽表确定含水露点温度。结合理想气体的道尔顿分压定律、拉乌尔定律和安托因方程,对常顶回流系统露点温度进行计算,如式(5)~(7)所示。

(5)

lgP0=A-B/(T+C)

(6)

(7)

式中:T为试算温度;P0为该组分的饱和蒸汽压;P为系统的总压;xi为液相中组分i的体积分数;yi为气相中组分i的体积分数;ξ为试差的允许误差,计算中一般取值<0.01,当达到允许误差时,所设温度即为所求的露点。

通过上述公式计算出水露点温度为100 ℃,其与Aspen工艺计算软件计算值偏差率在3%以内。

2 含HCl-H2S-H2O多组分流体的露点腐蚀特性预测

2.1 基于腐蚀流分布特性的露点温度预测

2.1.1 pH随温度的变化规律

溶液中pH的确定实质上是计算溶液中H+的浓度或者活度,根据酸碱平衡反应建立HCl完全解离的pH预测模型,如式(8)所示。

pH=-lg[H+]=-lg([HCl]-m[NH3])

(8)

式中:[H+]为溶液中H+的平衡浓度;[HCl]是HCl的浓度;[NH3]是NH3的浓度。

在Aspen工艺计算软件中选用电解质NRTL模型,NRTL模型是一种将活度系数γ与组分的摩尔分数关联起来的活度系数模型,如式(9)所示。

lnγi=lnγi,PDH+lnγi,LC

(9)

图6 和冷凝水质量流量随温度的变化

由图7可见:当露点温度为97 ℃时,水相pH 最低;随着温度的降低,冷凝水含量逐渐增大,露点区域的强腐蚀性稀盐酸溶液被稀释,导致溶液pH不断升高;pH随HCl含量的增加而减小,露点处pH最低可达2.59。

图7 不同Cl含量下冷凝水的pH和冷凝水质量分数随温度的变化

2.1.2 注水量对露点腐蚀位置的影响

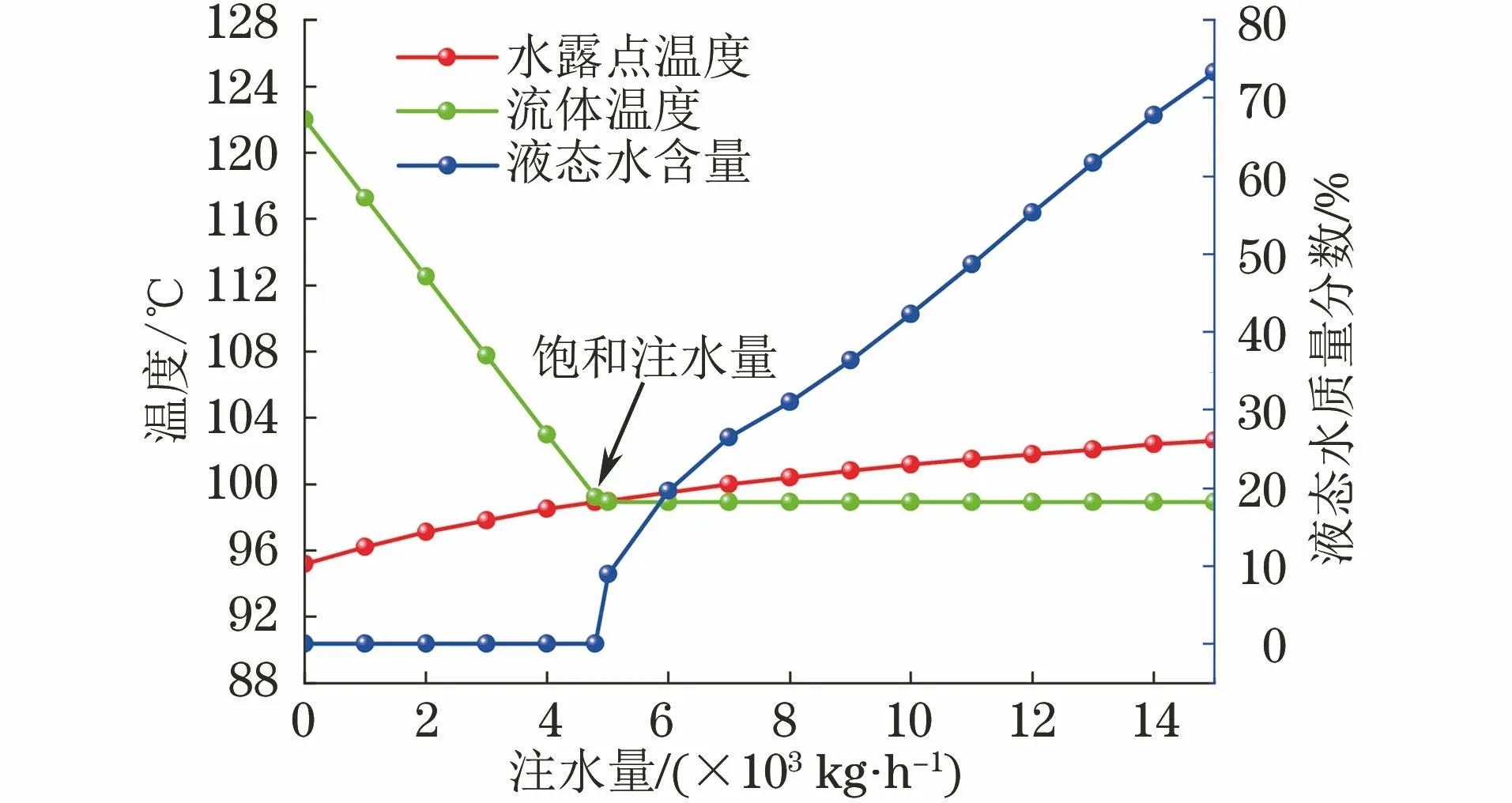

在常顶注水,一方面,由于注入水的温度较低,塔顶挥发性流体的温度降低;另一方面,注水过程中一部分水蒸发汽化,导致塔顶油气中水汽含量增加,两者共同作用,会加速露点的发生,最终使得露点位置前移至注水点。本研究中以塔顶油气温度、水露点温度和液态水含量为关键指标,计算注水量对露点腐蚀位置的影响,如图8所示。

图8 注水量对水露点温度的影响

由图8可见:注水过程中当高温油气遇见低温水时,水首先会蒸发汽化,注入点流体温度迅速降低,水露点温度由未注水条件下的95.2 ℃增加到注水量为15 t/h条件下的102.6 ℃;注水量升高1 000 kg/h,对应的露点温度平均提高0.53 ℃;当注水量达到饱和状态时,流体温度下降至水露点温度,常顶挥发线中凝结出液态水,在注水量大于 6 000 kg/h 的情况下,可以保证油气管线内部有25%以上的液态水。

2.2 基于CFD的露点腐蚀位置预测

2.2.1 管道几何建模及网格划分

为了准确预测露点腐蚀的位置,对常顶油气出口管道内流场进行数值模拟。图9为常顶油气出口管道几何结构示意,流体在管道内沿Z轴正方向流入,管道规格为φ60 mm×600 mm,弯管的曲率半径为1.5D(D为管道外径)。采用六面体结构化网格,在近壁面处划分边界层。当网格数量分别为50,80,100,150万个时,网格数量虽多但不影响精度,相对流动参数如流速或压降变化不明显。考虑计算精度和时间,本试验采用的网格数约为102万个。

图9 常顶油气出口管道结构及网格剖分示意

2.2.2 边界条件设置及求解方法

采用欧拉双流体模型模拟管道内多相流的流动,使用组分输运模型模拟气相混合物(常顶油气+水蒸气),将其视为理想多组分混合物,主相设置为气体混合物,次相为常顶油气,第三相为液态水,使用Rans-Marshall 模型计算相间传热过程,水相与气相之间的表面张力系数设置为0.065 N/m。湍流模型选择k-ω SST模型,计算域设置为质量流量入口和压力出口。壁面设置为无滑移边界条件,管外设有保温层,在充分考虑外界环境及风速的影响后,管道散热损失指标取104 W/m2。采用双精度瞬态求解器进行计算。

采用以下两种方法对混合气体的冷凝过程进行模拟。

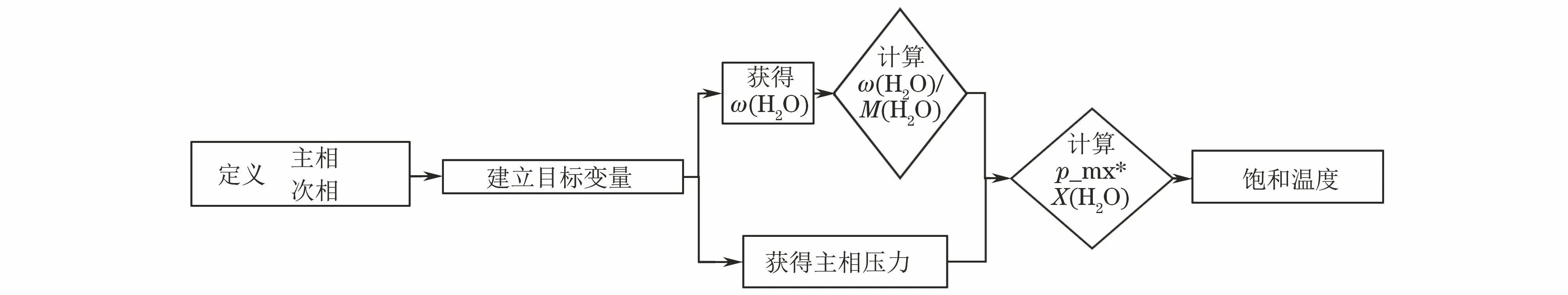

(1) 使用多相流的Lee模型求解[17]。该模型以温差为驱动力,需要计算出给定工作介质的饱和温度。含有不凝气的相变中饱和压力应该是水蒸气在气相中的分压,而欧拉模型的压力是纯组分的压力,故需要通过编写相应的自定义函数(UDF)求得混合气体中水蒸气的分压,最终计算出水蒸汽的饱和温度,具体过程如图10所示。

图10 UDF模拟计算流程

(10)

式中:zcoeff是一个必须微调的系数;αv为气相的体积分数;ρv为气相的密度;Tsat为饱和温度;Tv为气体的温度。能量方程的源项可以通过传质速率乘以潜热的值来获得。

(11)

式中:ρ为气体混合物的密度;D为蒸汽组分的质量扩散率;δ单元中心到壁面的距离;Cphase为相变常数;ysat饱和物质的质量分数;yi为单元中心蒸汽组分的质量分数。

由式(11)可知,当蒸汽的质量分数大于饱和物质的质量分数时,蒸汽会发生冷凝。某炼油厂常顶油气出口管道主要物性参数见表2,采用该参数对混合气体的冷凝过程进行模拟。

表2 常顶油气出口管道主要物性参数

2.3 讨 论

通过多相流的Lee模型计算,得到常顶出口管道内液态水的体积分数云图。图11显示了管道YZ轴的截面、弯管45°位置、水平管段沿Y轴正方向0.1 m、0.25 m和 0.45 m处的液态水分含量分布云图。在常顶油气流动过程中,由于与外界环境存在对流换热,常顶油气的温度不断降低,水蒸气在一定位置凝结成液态水。由图11可见,冷凝水最先在弯管下壁位置产生,且集中分布在管道壁面附近。这是因为管壁温度相对较低,近壁面处主要以热传导的形式传热,管壁附近流体温度下降较快,由于冷热空气的密度差异,导致管道上壁温度高于下壁,管道下壁的水蒸气冷凝风险较高,因此弯管下壁最先冷凝出液态水。当流体逆重力流经弯管时,冷凝液相在离心力和气相的带动下开始逐渐向管壁上方区域发展;在管道出口附近,气相流速逐渐降低,携带液相的能力下降,在重力的影响下,管道顶部形成的凝结液滴将不断沿管壁滑落并堆积在管道底部,并最终在管道底部汇聚成液膜。

图11 液态水体积分数云图

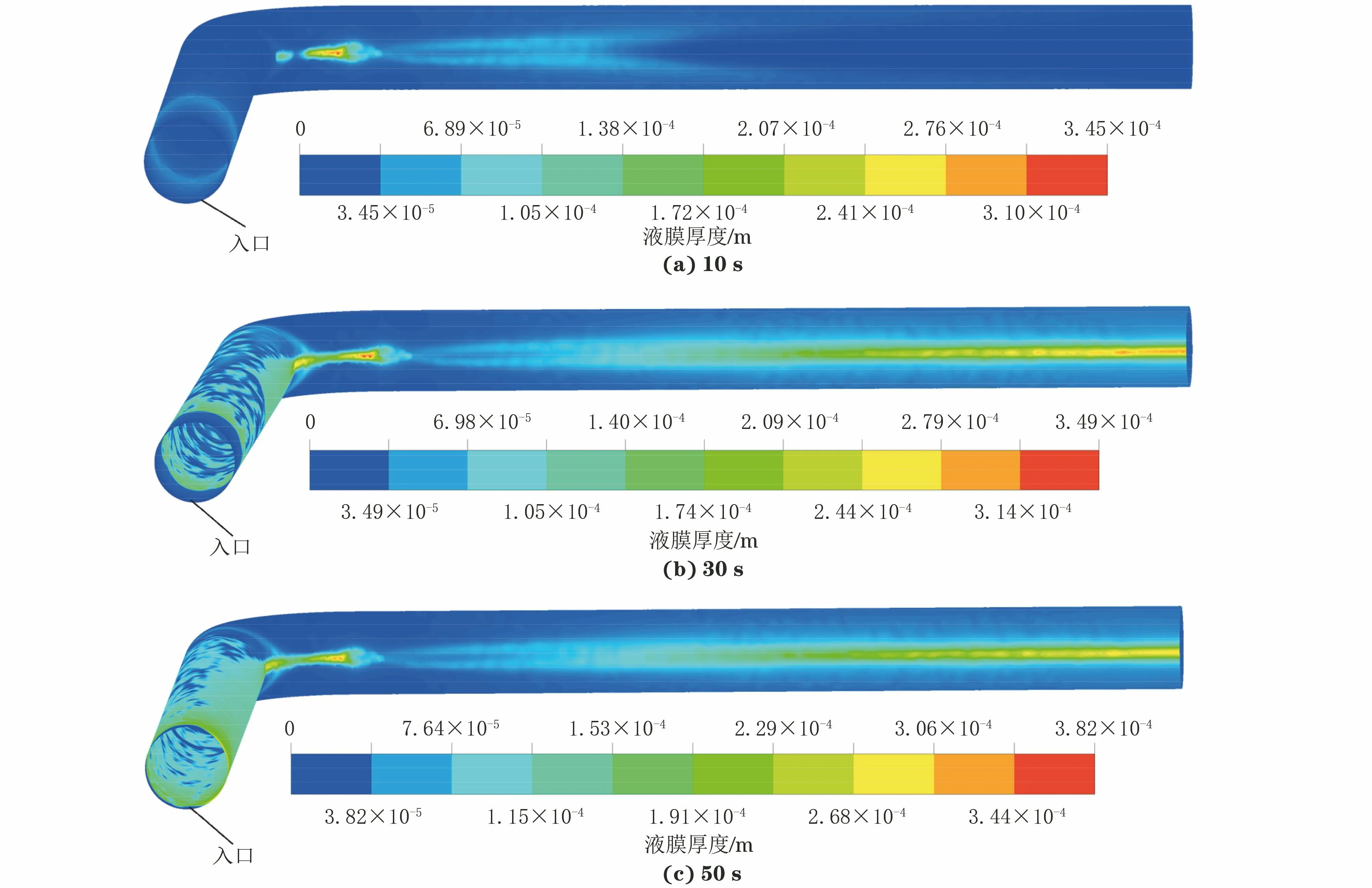

通过EWF模型和组分输运模型的耦合计算,得到了常顶出口管道液膜形成时间的演化过程。图12显示了不同时刻下常顶油气出口管道内液膜的分布情况。如图12所示,在10 s时,挥发线弯头的内侧首先出现一层薄薄的液膜,液膜向后扩散的趋势明显。在弯管后的水平管段下部,温度、流速都相对较低,水相多聚集于此。由于重力对液膜的发展起主导作用,因此水平管段液膜始终贴着管道下壁向后扩散。在30 s时,随着流体的不断流动,液膜覆盖面积开始增大,水平管段下部完全被液膜覆盖,液膜厚度逐渐增加,且由于重力的作用,冷凝水相有沿着管道回流的趋势。在50 s后,液膜覆盖面积不再发生明显变化,水蒸气相变逐渐趋于动态平衡。液膜首先在弯管位置形成,随着时间的推移,一部分液膜由于重力影响沿管壁向下回流,另一部分液膜在气相带动下沿挥发线横管内壁向前流动,并逐渐覆盖挥发线横管内壁。

图12 不同时刻下常顶油气出口管道内液膜厚度的分布情况

3 结 论

(1) 基于常顶回流系统的流程模拟,获得了腐蚀流体与温度的分布规律,通过初始溶解温度确定了水露点温度为101.2 ℃,露点处pH最低可达2.59,露点腐蚀发生在常顶出口管线附近。

(2) 模拟结果显示,常顶出口管道有3个液膜覆盖率较高的区域,分别是挥发线入口垂直管壁、弯头内壁和水平管下壁。基于离子平衡模型,在露点处大部分 HCl 气体溶解在冷凝液汇聚成的初始液膜中,形成高酸性、强腐蚀性的电解质溶液,其会破坏壁面保护层,与金属进一步反应,因此初始液膜汇聚的区域就是腐蚀频发的区域。

(3) 通过改造管道、调节温度、提高流速等方法可以减少液膜汇聚的区域。当管道内的流体流速高于临界流速时,管道内不存在积液;基于模拟结果,通过常顶注水来调节管内流体温度,使露点位置前移至注水点,从而达到稀释和减少酸性积液的目的。