陈化粮混合发酵生产燃料乙醇的效果研究

2024-04-02邓衍宏卢久灵汤德朋唐金超刘庆国

邓衍宏,汪 虎,卢久灵,汤德朋,唐金超,刘庆国*

(1.宿州中粮生物化学有限公司,安徽宿州 234000;2.南京高新工大生物技术研究院有限公司,江苏南京 210032)

燃料乙醇被认为是一种环境友好型的可再生能源,有很大的潜力取代传统的化石燃料[1]。燃料乙醇与汽油一般按照1∶9 的比例混合,应用于汽车燃料,不仅可减轻对石油资源依赖的压力,而且可减少汽车尾气对空气的污染,符合国家双碳战略部署[2-3]。

目前燃料乙醇主要生产方式为生物发酵法,即采用酵母为发酵菌种、淀粉质糖(糖蜜、木薯、玉米等)为原料进行深层液态发酵[4-5]。在我国,燃料乙醇生产原料以玉米、木薯和水稻等为主,但是近年来,我国玉米和木薯价格持续较高,使得燃料乙醇生产成本也水涨船高[6]。部分相关生产企业采用陈化粮为原料柔性混合或交叉生产已是当下乙醇行业发展趋势,一方面消化陈化粮,有效维持农产品价值,增强市场的调控能力,另一方面也能暂时解决乙醇行业原料紧缺的问题,保障能源战略[7]。

由于陈化粮(水稻和小麦等)长期储藏,霉菌污染、毒素超标,不能直接作为口粮和饲料使用,必须经过特殊加工后才可饲养动物[8]。陈小麦中含有较高的非淀粉性多糖,导致陈小麦醪液黏度高,造成生产物料输送能耗增高,管线堵塞;陈小麦的添加也会产生一部分具有还原性但不能被酵母利用的糖,导致发酵终点残糖偏高[9-10];陈小麦未提取谷朊粉,所以蛋白含量较高,可以适当减少氮源投加。另外,陈化水稻稻壳较多,淀粉含量较低,使得发酵酒精度偏低[11],低酒精度发酵又造成下游蒸馏能耗偏高[12]。因此需采取与高淀粉含量的原料按一定比例进行混合发酵。

1 材料与方法

1.1 材料、试剂及仪器

菌种:安琪耐高温活性酵母粉。

试剂及耗材:克菌灵(抑菌剂),山东安茂康生物科技有限公司;尿素,中国农资集团股份有限公司;酸性蛋白酶,广西乐酵生物科技有限公司。

仪器设备:ZQZY-CF 震荡培养箱,上海知楚仪器有限公司;SW-CJ-1BU 超净台,苏州安泰空气技术有限公司;UV-2450 紫外可见分光光度计,日本岛津公司;显微镜,徕卡显微系统(上海)有限公司;50 L发酵罐,迪必尔(上海)生物工程有限公司。

1.2 试验方法

1.2.1 原料处理

混合液化醪:按32 %干物质比例配制淀粉基原料(水稻∶小麦=6∶4)粉浆,调pH5.5 左右,温度升温至85 ℃以上,加液化酶16 U/g(淀粉基原料质量),液化2 h左右,降温后调pH4.2左右。

淀粉液化醪:按22.0 %(w/v)浓度配置,调pH5.5左右,温度升温至85 ℃以上,加液化酶16 U/g(淀粉质量),液化2 h 左右。在使用前调pH4.2左右。

1.2.2 酒母培养

用洁净的500 mL 三角瓶,装150 mL 液化醪,并加活性干酵母粉0.2 g/L、糖化酶200 U/g(淀粉基原料质量)、酸性蛋白酶0.02 mL/L 和尿素0.2 g/L,摇匀后至150 r/min、28 ℃摇床环境下培养24~30 h,至酵母数达到2.2~2.5 亿个/mL备用。

1.2.3 发酵

摇瓶:按一定的接种量加入至装有200 mL 液化醪的500 mL 三角瓶中,加入与种子培养一致浓度的糖化酶,并加入10 mg/L 青霉素。每个条件做3 个平行样。32 ℃静置培养48~56 h,每隔8 h 手动摇匀一次。50 L 罐:参照摇瓶最优接种量和最佳配方,温度32 ℃,80 r/min培养48~56 h。

1.2.4 分析方法

细胞数测定:取2.5 mL 混匀样品放入100 mL容量瓶中,加1 mL 次亚甲基蓝;定容后静置1 min,置于血球计数板上,用显微镜计量细胞数量,其中,死亡率=染色细胞数/总细胞数。黏度、总糖、还原糖、挥发酸和酸度等参数测定参照文献[13-14]。酒精度:量取100 mL发酵液,通过蒸馏装置蒸馏,蒸出液体定量到100 mL,采用酒精度计进行酒精度测定。乙酸、乳酸等测定:液相色谱法,流动性为5 mM H2SO4,流速0.6 mL/min,柱温55 ℃。总氮:采用凯氏定氮仪。

2 结果与分析

2.1 不同淀粉添加量对混合发酵的影响

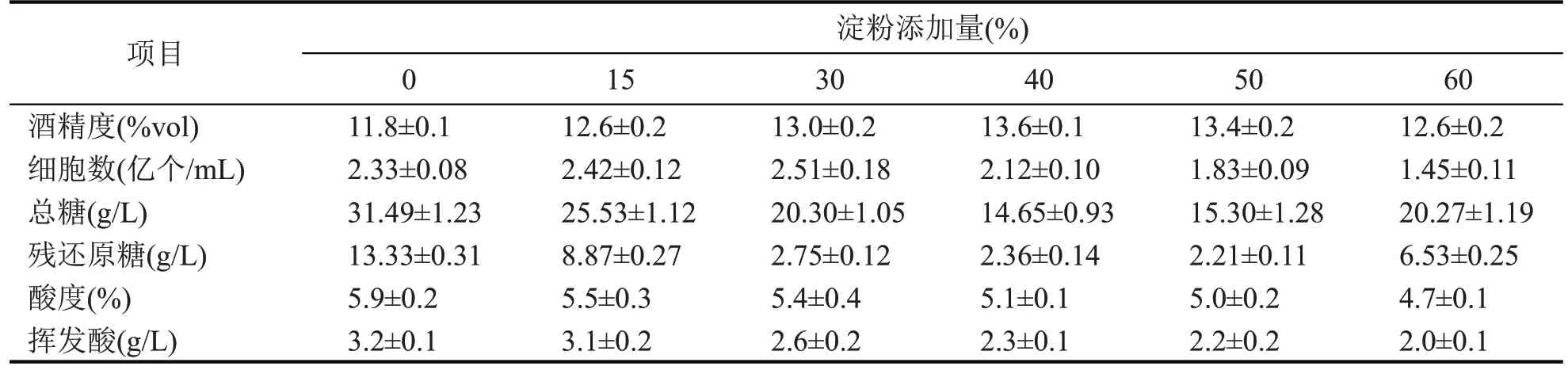

表1 所示的是混合液化醪和淀粉液化醪相关指标情况。由表1 可知,混合液化醪和淀粉液化醪的总糖相当,前者还原糖相对较低;混合醪液的黏度显著较大,远远高于淀粉液化醪,这主要是混合醪液中小麦的蛋白含量较高导致[15]。淀粉醪液总氮含量为零,在使用中,需要添加适当尿素补齐氮源浓度。

表1 不同醪液指标对比

为了考察陈化淀粉直接掺混陈化粮进行乙醇发酵的可行性,在原陈化粮发酵液的基础上添加不同比例的淀粉溶液(如表2 所示),其中接种量均15%,发酵48 h。实验发现,用陈化粮醪液在此条件下,获得最终酒精度为11.8%vol,残总糖和还原糖水平较高,属于严重发酵不彻底现象。随着淀粉添加量加大,发酵酒精度显著提升,残总糖水平下降显著。当添加量为40 %~50 %时,酒精度达到最高13.4%vol~13.6%vol,残总糖降至较低浓度,发酵较为彻底。当添加量提到60 %时,残总糖浓度回升,酒精度有下降趋势。从细胞角度分析,当淀粉量加大到40%时,酵母数开始下降,这可能由于营养物质的缺乏限制了细胞生长。虽然淀粉添加量较低条件下,酵母数较高,但发酵强度未有提升,这可能由于体系黏度较大,影响了传质作用,限制了发酵过程菌体对底物的利用速率。刘晓峰等[16]研究发现,添加20%的小麦,在不改变生产工艺的条件下,对生产影响不大。所以适当降低小麦比例有利于提高发酵指标。另外,在高粘体系中,由于物料品质和发酵强度慢,有生酸现象,对发酵体系不利。综上分析,添加适量淀粉,有利于提升发酵强度和维持发酵体系的稳定性。

表2 不同淀粉添加量下发酵指标情况

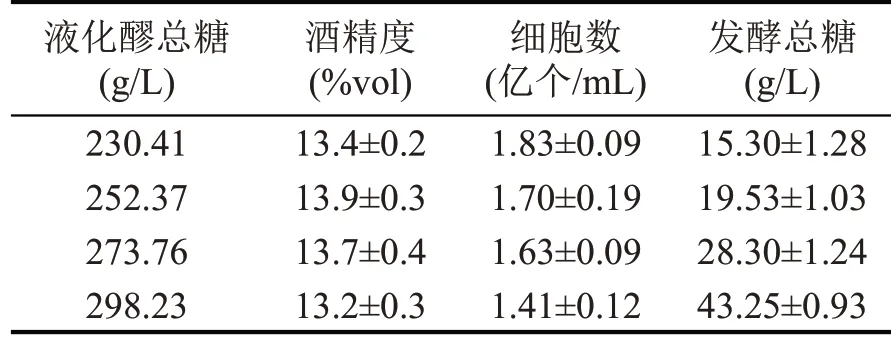

2.2 高浓度乙醇发酵可行性

从上可分析出淀粉液化醪添加的体积分数为40%~50%时对发酵指标提升有利。当进一步提高体积分数时,发酵效果明显下降,推测营养物质含量偏低。故采用提高淀粉液化醪中淀粉的含量,来维持发酵过程淀粉醪液的体积分数,同时可以提升发酵酒精度。结果如表3所示。

表3 淀粉液化醪不同总糖浓度对发酵影响

以淀粉醪液添加量50%作为实验对照组。当提高淀粉液化醪中淀粉含量,在一定程度上可以提升酒精度,但当淀粉液化醪总糖超过250 g/L 以上时,混合后醪液总糖约240 g/L,对发酵初期有一定的抑制作用,尤其当淀粉液化醪总糖达到300 g/L左右时,抑制作用更为显著,这也表现在较低的细胞数和较高的总糖水平方面。所以单纯提高淀粉醪液淀粉含量,并不能有效提高发酵酒精度。

2.3 接种量对高浓度乙醇发酵的影响

由于淀粉的引入,增加了陈化粮醪液初始糖浓度,底物抑制显著。随着工业淀粉浓度的不断增加,发酵体系中底物抑制将愈发显著[17-19]。为了降低底物抑制对酵母细胞活性的影响,提高对高浓度淀粉乙醇发酵应用可行性,将醪液中酸性蛋白酶提高了4 倍以释放更多的氮源促进细胞培养[20],同时考察了不同接种量对总糖为270 g/L 的淀粉液化醪掺入混合醪液发酵的影响。

如表3 和图1 所示,当提高酸性蛋白酶量(接种量均为15 %),可以有效提升酵母细胞数,从而提高发酵酒精度。而且随着接种量增加,酵母数有明显上升趋势,残总糖也有明显下降。当接种量提高至30%以上,残总糖降至15 g/L 左右,酒精度达到14.7 %vol;当接种量提到40 %时,酒精度可达15.1%vol;当接种量提升至50%时,酒精度并没有明显上升,这可能由于接种量过大,使得酵母生长消耗了部分碳源[21-22]。

图1 不同接种量对混合醪液发酵的影响

另外,也分析了接种量对淀粉出酒率的影响。淀粉出酒率是酒精质量(以体积分数95%计)与原料中淀粉质量的百分比,可以充分考察不同淀粉含量原料生产乙醇的效率[23-25]。由于不同原料的淀粉含量不同,所以以淀粉出酒率考察发酵指标相对准确。从图1 可以明显发现,接种量为40%时出酒率较高,出酒率可达52.3 %。以上结果说明,提高酸性蛋白酶浓度和加大接种量,可以有效促进酵母细胞生长,从而提升发酵强度和出酒率。

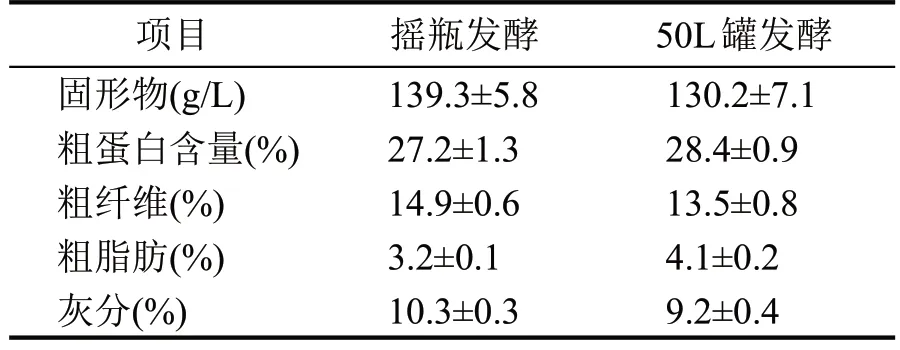

2.4 成熟醪评价

在50 L 发酵罐中,以总糖270 g/L 的淀粉液化醪掺入混合醪液作为发酵原料,接入40 %的酒母进行小试验证,结果如表4 所示,发酵成熟醪残总糖、酒精度和生酸情况基本与摇瓶实验一致,成熟醪特性(黏度)与摇瓶也无明显差异,甚至在传质较好的发酵罐中效果更好些。从表5 的DDGS(玉米酒精糟及可溶物,distillers dried grains with soluble)指标上能明显发现,50 L 罐发酵固含物中蛋白含量较高(超过28%),灰分和粗纤维等指标不高,该结果表明陈化淀粉等混合原料发酵制备的DDGS 是一种良好的蛋白饲料。

表4 发酵成熟醪指标

表5 DDGS指标

3 结论

本试验通过摇瓶试验,以陈化水稻、陈小麦和淀粉为原料,研究酸性蛋白酶和接种量对于燃料乙醇发酵的影响。结果显示,以陈化水稻和陈化小麦为基础培养基,添加一定比例的淀粉有利于酒精度的提高,当添加量为40%~50%时,酒精度达到最高(13.4 %vol~13.6 %vol),总糖消耗较为彻底。采用高浓度淀粉醪液(总糖270 g/L 左右)可以提升酒精度,但效果有限。添加适量的酸性蛋白酶,能够明显提高发酵强度,尤其将接种量提升至40 %左右时,最高酒精度可达15.1%vol,出酒率达52%以上,其下游DDGS 产品指标也都较好。此研究结果表明将高浓度的淀粉以一定比例掺入到混合陈化粮醪液发酵是可行的,具有较强的工业化应用参考价值。