微米/纳米二氧化硅共填充制备天然橡胶/二氧化硅复合材料及其性能

2024-04-01刘新玉田庆丰

江 帆,刘新玉,田庆丰,丁 涛*

(1.河南大学a.化学与分子科学学院, b.能源科学与技术学院; 河南 开封 475004; 2.广州市巍跋然胶业有限公司,广州 510800)

增强复合材料时,填料的粒径、表面结构和表面活性等因素直接影响复合材料的性能[1-4]。张芳芳等[5]分别采用20 nm、2 μm 和10 μm 的 填料,研究了二氧化硅粒径对橡胶复合材料性能的影响,结果显示,填充量相同时,二氧化硅粒径越大,复合材料的拉伸强度越小;二氧化硅填充量较大时,纳米级比微米级填料分散性更好。 Ichazo等[6]研究了二氧化硅粒径对三元乙丙橡胶力学性能的影响,随着填料粒径的减小,复合材料拉伸性能有提高的趋势, 其中比表面积为200 m2/g时,复合材料的拉伸强度和撕裂强度分别提高了500%和400%。 Li 等[7]研究了二氧化硅的粒径及其分布对橡胶复合材料性能的影响,当二氧化硅粒径小、分布宽时,溶聚丁苯橡胶/二氧化硅复合材料具有较高的抗湿滑性能和较低的滚动阻力。王利杰等[8]研究发现炭黑的小粒径和宽分布有利于提升橡胶的弹性和抗湿滑性能、 降低压缩生热。 此外,橡胶体系经多分散二氧化硅的填充,可具有更发达的网络结构和更优异的力学性能[9-10]。本工作考察在二氧化硅填充量相同(60 份,质量)的条件下,不同粒径二氧化硅以不同比例填充时对复合材料性能的影响。 采用具有转、定子间隙可调结构的料胶体磨,将宏观粒径为23 μm 左右的表面功能化二氧化硅分散为粒径在100 nm 左右的水分散液;通过湿法混炼工艺制备二氧化硅填充量不同的胶母粒。 在胶母粒干法混炼过程中加入大粒径二氧化硅,以期获得二氧化硅的小粒径宽分布、微米/纳米不同粒径共填充的橡胶复合材料,进一步提升复合材料的应用性能。

1 实验部分

1.1 原材料

二氧化硅, 牌号HB-110,BET 比表面积124 m2/g,平均吸附孔径19.2 nm,950 ℃灼烧减量10.11%, 河南海博瑞硅材料科技有限公司产品;天然橡胶 (NR) 浓缩胶乳, 固体物质量分数61.2%, 海南天然橡胶产业集团股份有限公司产品;偶联剂Si 69、促进剂CBS、促进剂D、硬脂酸、氧化锌、硫黄、防老剂4020 等均为试剂级市售产品。

1.2 试样制备

二氧化硅乳液 采用具有转、定子间隙可调节的胶体磨作为均质机制备二氧化硅乳液, 转、定子间隙值调节至最小。 将二氧化硅粉体与纯净水和乙醇通过高速搅拌器进行初步混合,混合乳液加入到胶体磨中; 乳液从上方泵入自下方流出,储存在储料罐中,待全部乳液研磨完毕后再次泵入乳液, 保证全部乳液均可参与研磨过程,重复3~5 次,制得固体物质量分数为20%的二氧化硅乳液。

NR/二氧化硅胶母粒 分别制备二氧化硅填充量为10,20,30,40,50,60 份的NR/二氧化硅胶母粒。 按不同比例要求分别将二氧化硅分散液与NR 乳液混合, 在室温、100 r/min 转速下搅拌10 min 进行破乳絮凝,得到絮凝物后排胶;用绉片机绉片水洗3 次,锤磨造粒,鼓风干燥6 h 即得NR/二氧化硅胶母粒[11]。

1.3 分析与测试

二氧化硅粒径 用英国Malvern 公司生产的nano ZS 90 型动态光散射激光粒度仪测试纳米二氧化硅在无水乙醇分散液中的二次粒径,将纳米二氧化硅粉体以质量0.05%的比例分散至无水乙醇中,超声10 min,将所得溶液装入比色皿中待测。

扫描电子显微镜 (SEM) 用德国Carl Zeiss公司生产的SEM 观察液氮冷冻脆断后的橡胶纳米复合材料断面,观察纳米二氧化硅在复合材料中的分散状态。

结合胶含量 取约0.5 g 混炼胶, 实际质量计为W1;将试样装入不锈钢滤网中,浸入100 mL 的甲苯溶液中浸泡72 h,放置于烘箱中在50 ℃烘干至恒重,称取质量计为W2;将上述烘干后的橡胶用二甲苯再次浸泡72 h 并于烘箱中50 ℃下烘干至恒重,称取质量计为W3。结合胶总量(W)、结合胶疏松结合层含量WL和结合胶紧密结合层含量WT分别按下式计算:

式中:Wr表示混炼配方中橡胶的添加量;Ws表示混炼配方中纳米二氧化硅和其他助剂的总量。

交联密度 依据Flory 平衡溶胀原理对硫化后的复合材料进行交联密度测试[12]。 称量试样约0.3 g 并浸入甲苯溶剂中浸泡72 h,取出快速擦干并称量溶胀后质量,将其放置在50 ℃真空干燥箱中烘干至恒重,计算硫化胶的交联密度。

动态热机械分析 用美国Waters 公司生产的DHR 2 型流变仪分析橡胶纳米复合材料硫化胶的动态热机械性能,在拉伸模式下对试样进行温度扫描,范围-100~100 ℃,升温速率5 ℃/min。

差示扫描量热(DSC) 用美国Waters 公司生产的DSC 250 型DSC 仪分析试样。 取5 mg 试样在氮气气氛下以10 ℃/min 的速率升温至120 ℃,保温3 min,再以20 ℃/min 的速率降温至-100 ℃,最后以10 ℃/min 的速率升温至120 ℃, 获得复合材料的DSC 曲线。

虽然本文只是从黄老师的教学语言特点来分析,但黄老师的课堂全程渗透着黄老师“本色语文,共生教学”的教学理念和“以人为本”的学生观,“本色语文”教学理念最核心的主张就是“把语文课上成语文课,用语文的方法教语文”在此可见一斑。

Payne 效应 用美国Waters 公司生产的DHR 2 型流变仪分析橡胶纳米复合材料的流变学行为。 使用直径8 mm 的平行板, 在轴向力15 N、温度60 ℃、角速度10 rad/s 及剪切模式条件下测试厚约2 mm 样片模量对应变的依赖性。

Akron 磨耗 用江苏明珠试验机械有限公司生产的MZ-4061 型阿克隆磨耗机, 依据GB/T 1689—1998 测试试样的磨耗性能。

密 度 用杭州金迈仪器有限公司生产的AU-120 S 型橡胶密度测定仪测试橡胶纳米复合材料的密度。

力学性能 用台湾高铁检测仪器有限公司生产的TCS-2000 型万能试验机, 依据GB/T 528—2009 测定橡胶纳米复合材料的应力-应变曲线和撕裂强度,测试温度25 ℃,拉伸速率500 mm/min。每组样品测试5 个样条,结果取平均值。

2 结果与讨论

2.1 纳米二氧化硅粒径分布

本工作使用胶体磨作为均质机用于小粒径均相分散二氧化硅乳液的制备。 由图1 可知,二氧化硅的粒径D50为23.3 μm,经胶体磨多次研磨后,D50降到了105.7 nm。 硅酸钠在硫酸的作用下形成硅氧硅结构, 并逐渐生长成粒径10~20 nm的原硅酸粒子, 原硅酸颗粒进一步生长成粒径100~200 nm 的超支化网络结构,在喷雾干燥过程中进一步聚集成为粒径20~30 μm 的聚集体。 该聚集体可在较弱外力的作用下崩解,在经胶体磨多次研磨后崩解成100~200 nm 的超支化网络结构。 二氧化硅小粒径均相乳液的制备,为二氧化硅在橡胶基体中的均匀分散和纳米级湿法混炼材料的制备提供了保障。

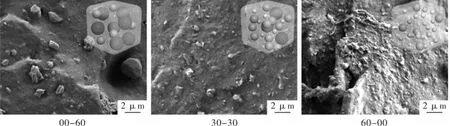

2.2 SEM 分析

由图2 可以看出, 通过干法混炼填充在NR中的二氧化硅的粒径多在1~3 μm 之间, 鲜有小颗粒; 随着湿法混炼二氧化硅填充量的增大,视野中大粒径的二氧化硅逐渐减少、 小粒径的增多;在完全用湿法混炼二氧化硅复合材料的脆断面形貌中,微米级大颗粒的二氧化硅已经基本消失,分散尺寸为100~200 nm。 因此,在干法混炼中,大尺寸二氧化硅颗粒在密炼/开炼剪切作用下崩解为微米量级,约为1~5 μm;而用湿法混炼制备NR/二氧化硅复合材料时, 首先制备了均相分散的小粒径二氧化硅乳液,经湿法混炼和硫化后复合材料的填料粒径仍然保持在较小的颗粒水平,粒径分布在100~200 nm 范围内。

Fig 2 SEM photographs of NR/silica composites by different mixing processes

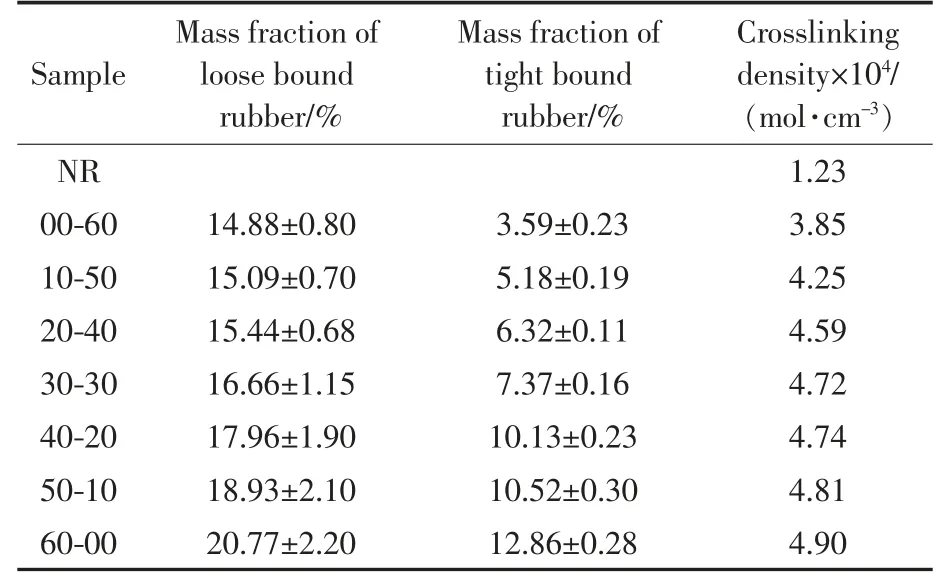

2.3 结合胶及交联密度

由表1 可知,NR/二氧化硅复合材料的结合胶含量随湿法混炼二氧化硅填充量的增大而逐渐升高。 其中,疏松结合胶层含量随着湿法混炼二氧化硅填充量的增大, 增大趋势逐渐平缓,但是紧密结合胶层含量却随着湿法混炼二氧化硅填充量的增大而大幅提升;相比于试样00-60,试样60-00 的结合胶总含量提高了82.1%, 疏松结合胶层含量仅提高了39.6%, 而紧密结合胶层含量提高了258.2%。由于湿法混炼所制备复合材料中二氧化硅为小粒径分散状态,更容易展现其小尺寸效应和高吸附活性,当小尺寸二氧化硅填充量增多时, 复合材料更倾向于形成紧密结合胶层;而当干法混炼填充二氧化硅时,其20~30 μm的粒径尺寸在混炼过程中可崩解为1~5 μm 的聚集状态,二氧化硅的吸附活性较低,其表面更倾向于形成疏松结合胶层。

Table 1 Bound rubber contents and crosslinking density of NR/silica composites by different mixing processes

由表1 还可知,NR/二氧化硅复合材料的交联密度随湿法混炼小粒径二氧化硅填充量的增加而逐渐增大,30 份后增大趋势趋于平缓。 与纯NR 相比,当有二氧化硅加入时,复合材料的交联密度大幅提升, 这主要是由于二氧化硅表面含有大量的硅羟基,在硫化过程中体系中Si 69 一端的硅氧烷与硅羟基发生缩合反应, 另一端通过硫硫键与橡胶分子链反应, 二氧化硅形成了新的化学交联点。在二氧化硅填充量相同的条件下,其粒径越小比表面积越大,表面羟基数越多,同时二氧化硅颗粒间的相互作用较弱,因此当小粒径二氧化硅加入反应体系中时,更多的硅羟基裸露在体系中,与Si 69 反应形成交联点的概率增大,因此交联密度相比试样00-60 明显升高。 而当小粒径二氧化硅填充量达到一定程度时,二氧化硅较强的吸附作用导致大量的橡胶分子链吸附于其表面,将对以Si 69 为交联剂的硫化反应产生阻碍,因此复合材料交联密度的增长趋势趋于平缓。

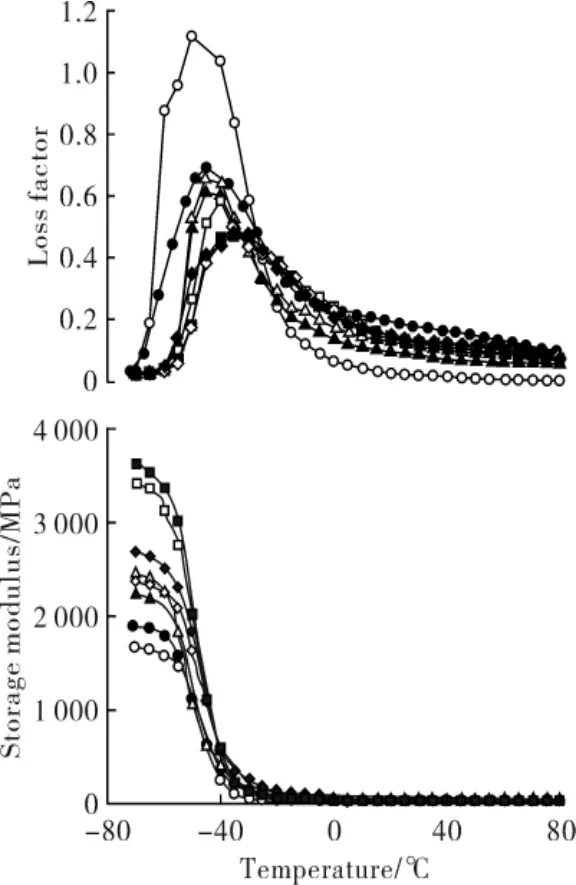

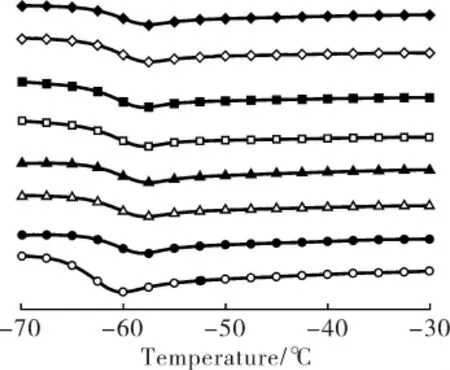

2.4 动态热机械性能

由图3 可知,NR 填充二氧化硅以后,复合材料玻璃化转变温度(Tg)对应的损耗因子(tan δ@Tg)大幅降低,并且随着小粒径二氧化硅填充量的增多而逐渐降低; 但当小粒径二氧化硅用量达到40 份时,复合材料的tan δ@Tg不再进一步降低,维持相近水平。 这可能是由于填充二氧化硅后,由于二氧化硅的表面修饰增强了其与橡胶分子链的界面结合,限制了分子链的运动;同时,随着小颗粒二氧化硅用量的增加,复合材料的结合胶含量增大,尤其是紧密结合胶层,这进一步限制了分子链的运动,从而导致复合材料内摩擦损耗降低,出现了tan δ@Tg下降的现象。 而当小粒径二氧化硅填充量达到一定值时,二氧化硅表面吸附和结合的橡胶分子链达到饱和,分子链运动受限程度不再增加, 因此tan δ@Tg不再进一步降低。 此外,复合材料在0 ℃的损耗因子,在小粒径二氧化硅填充量为30 份时达到最大, 可赋予复合材料较强的抗湿滑性能;60 ℃的损耗因子在小粒径二氧化硅填充量为20 份时达到最小, 可赋予复合材料较低的滚动阻力。

Fig 3 Dynamic thermo-mechanical properties of NR/silica composites by different mixing processes

由图3 还可知,随着湿法混炼二氧化硅填充量的增大,复合材料的Tg向高温区域移动,纯NR的Tg为-50.2 ℃,试样00-60 是-45.1 ℃,而60-00升高到了-35.4 ℃。 这主要是由于随着小粒径二氧化硅填充量的增大, 复合材料中填料-橡胶的界面结合增强,橡胶分子在外力和热的作用下发生链缠结和解缠结时造成分子链运动的受限,导致玻璃化转变温度升高。 复合材料储能模量的变化也同样说明了该问题,随着小粒径二氧化硅填充量的增加,复合材料的储能模量大体上呈现增大的趋势,这与结合胶含量的增大以及交联密度的升高有关,当复合材料的交联网络变得比较丰富时,其刚性增强、硬度增大、弹性降低,因此表现为储能模量逐渐增大的变化趋势。

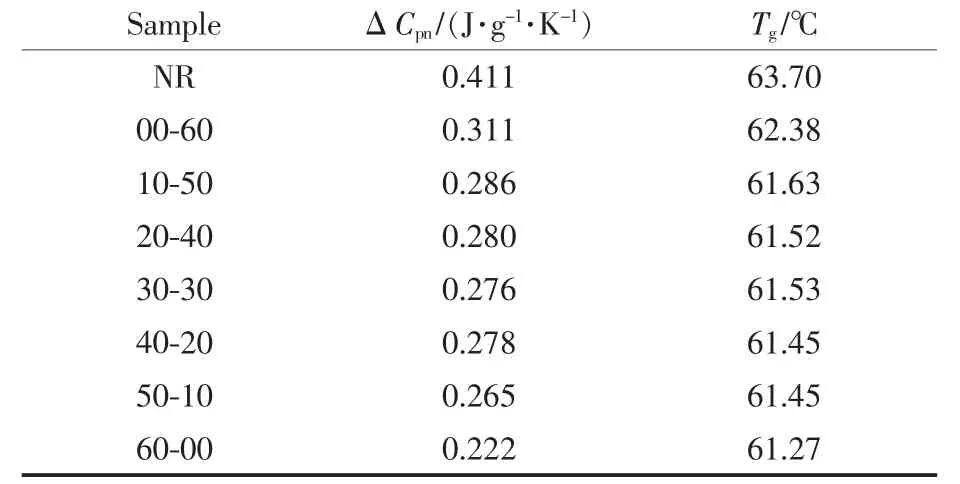

2.5 DSC 分析

由图4 和表2 可知,未填充二氧化硅NR 在玻璃化转变时的比热容增量(Δ Cpn)为0.411 J/(g·K),Tg为-63.70 ℃;经二氧化硅填充后,复合材料的Δ Cpn随着小粒径二氧化硅用量的增加单调递减。Δ Cpn的大小与分子运动的内部自由度成正比,因此其降低可能归因于小粒径二氧化硅对大分子链的吸附增强。 换言之,小粒径二氧化硅由于吸附作用较强, 与NR 分子链更倾向于形成紧密结合胶层,这部分橡胶分子链失去了链段运动的能力,对玻璃化转变不敏感,表现得更像是填料相。随着小粒径二氧化硅用量的增加, 更多的NR 分子链被固定或捕获,从而导致玻璃化转变的焓变降低。 小粒径二氧化硅对NR 大分子链的迁移率产生了较强的抑制作用, 因此湿法混炼过程中小粒径二氧化硅填充量的增大使橡胶复合材料的Tg略有升高,由纯NR 的-63.70 ℃最高升至-61.27 ℃,提升了2.43 ℃。 二氧化硅表面结合胶的存在可以防止橡胶-填料之间的宏观相分离,对于复合材料受外力作用时的应力传递和力学性能的提升有较大帮助。

Table 2 DSC analysis data of NR/silica composites by different mixing processes

Fig 4 DSC curves of NR/silica composites by different mixing processes

2.6 Payne 效应

由图5 可知,NR/二氧化硅复合材料的储能模量在低应变时表现为线性平坦区, 应变大于1%时出现大幅降低的趋势,最终趋近于0,这主要是填料-填料之间弱键的断裂所致, 降低趋势越明显表明填料的分散性越差[13]。 同时,复合材料的储能模量初始值随着湿法混炼二氧化硅填充量的增加而逐渐降低, 其中填充量为50 份和60 份时,两条曲线基本重合,这可能是由于随着小粒径二氧化硅填充量的增加,复合材料基体内部填料之间的相互作用减小,颗粒间弱键断裂的概率降低,因此储能模量下降。

由图5 还可知,随着应变的增大,NR/二氧化硅复合材料的损耗因子曲线首先表现出平缓上升的趋势,应变达到10%左右时呈现明显上升趋势,主要是由于在应变较大时,在应力诱导下大量的二氧化硅聚集体颗粒崩解,导致材料内摩擦急剧增大的缘故。 随着二氧化硅的加入NR 的损耗因子明显升高。 而伴随着小粒径二氧化硅填充量的增大,复合材料在高应变区的损耗因子表现出先降低后升高的趋势,当湿法与干法混炼比例达到40/20 时为最低。 当小粒径二氧化硅填充量大于40 份后复合材料的损耗因子开始升高,全部采用湿法混炼填充二氧化硅时达到最大。 这可能是由于当二氧化硅粒径较大时,在应力诱导下体系中大量的填料颗粒崩解导致应力损耗较高,而随着小粒径二氧化硅填充量的增大,用于打开填料颗粒间弱键的能量损失减少,因此损耗因子随小粒径二氧化硅的增加先呈现降低的趋势;而当小粒径二氧化硅的填充达到一定量时,二氧化硅经表面修饰后与橡胶分子链的相互作用增强,小粒径二氧化硅表面吸附有大量的橡胶分子链,填料之间的弱键作用转变为橡胶分子链之间的链缠结和解缠结,因此损耗因子又表现出升高的趋势[14]。

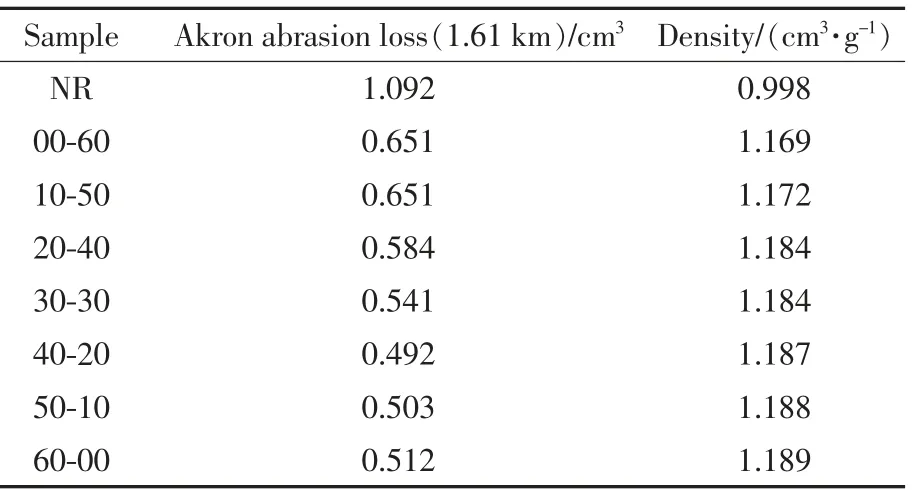

2.7 Akron 磨耗及密度

由表3 可知, 未填充二氧化硅增强时NR 的磨耗较大, 为1.092 cm3; 而经二氧化硅填充后,NR/二氧化硅复合材料的磨耗急剧下降; 当全部使用干法混炼的方式加入二氧化硅时,复合材料的磨耗为0.651 cm3,相比于纯NR 降低了40.4%。当采用湿法混炼逐渐加入二氧化硅时,复合材料的磨耗随着小粒径二氧化硅填充量的增加而逐渐降低,40 份时达到最低值, 与试样00-60 相比降低了24.4%; 大于40 份后磨耗有小幅度增加,总体上保持平衡状态。 当全部采用干法混炼时,填料-橡胶的界面结合较弱, 磨耗碎屑呈现为片状或条状,因此磨耗损失量较大;而随着小粒径二氧化硅填充量的增加, 填料-橡胶界面的作用逐渐增强,抵御摩擦破坏的能力亦增强,因此磨耗损失量下降低。 当小粒径二氧化硅填充量达到一定值时,多数橡胶分子链以紧密结合层的方式吸附于二氧化硅表面, 形成的交联结构较为致密,磨耗碎屑多呈现为小颗粒状,因此磨耗损失量较小; 而当小粒径二氧化硅的填充量过大时,填料-橡胶的界面结合作用较强, 复合材料的密度和硬度较大, 不利于发挥橡胶材料的弹性优势,丧失了部分弹性缓冲作用,从而造成复合材料的磨耗增大。 由表3 还可知,未填充二氧化硅NR 的密度较低,小于1 cm3/g;经二氧化硅填充增强之后,复合材料的密度明显升高,并且随着小粒径二氧化硅填充量的增加而逐渐增大。 这可能是由于同时使用不同粒径填料共同增强时,大粒径二氧化硅在体系中充当骨架的支撑作用,而小粒径二氧化硅填充在大颗粒的缝隙之间,因此形成的复合材料密度较高。

Table 3 Akron abrasion loss and density of NR/silica composites by different mixing processes

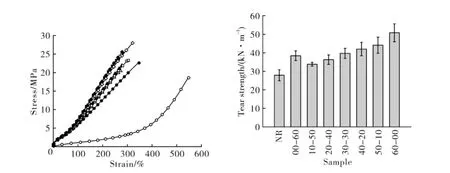

2.8 力学性能

由图6 可知,用二氧化硅填充以后,较之纯NR 复合材料的扯断伸长率明显降低、 拉伸强度大幅提高,这是由于二氧化硅的加入形成了以填料和硫硫键为交联点的复合交联网络结构,限制了橡胶分子链的延展和拉伸。 随着小粒径二氧化硅填充量的增加, 复合材料的弹性模量逐渐增大,这与填充小粒径二氧化硅导致复合材料的密度增大有关。 由图6 还可知,NR 填充二氧化硅后, 复合材料的撕裂强度均有较大幅度的提高。与试样00-60 相比,当填充较少的小粒径二氧化硅(小于30 份)时,撕裂强度较差;而填充量大于30 份时,复合材料的撕裂强度明显增大。当60 份二氧化硅均通过湿法混炼方式填充时,填料与橡胶分子链的界面作用较强、弹性模量较大,撕裂强度也较高,相较于纯NR 提高了82.1%,与试样00-60 相比提高了32.3%。 在复合材料体系内,大粒径二氧化硅与橡胶分子链趋向于形成疏松结合胶层,小粒径二氧化硅与橡胶分子链更趋向于形成紧密结合胶层; 填料-橡胶界面结合作用较强时不利于提高复合材料的应变,而较弱时不利于提高其拉伸强度,因此,采用粒径不同的二氧化硅对复合材料共填充时,可在填料与橡胶之间形成适当的“疏松-紧密”结合模式,从而达到同时提高应力和应变的目的[15]。

Fig 6 Stress-strain curves and tear strength of NR/silica composites by different mixing processes

3 小 结

采用湿法和干法混炼相结合的工艺制备微米/纳米共填充的NR/二氧化硅复合材料时,聚集态粒径D50为23 μm 的二氧化硅经过胶体磨循环研磨分散后,分散液粒径降低至100 nm,在湿法混炼过程中并未发生再次聚集。 随着小粒径二氧化硅填充量的增加, 复合材料的结合胶含量增大,紧密结合胶层明显增多,小粒径二氧化硅与橡胶分子链更倾向于形成紧密结合胶层。 湿法混炼技术提升了二氧化硅的分散性, 材料的Payne效应更弱; 小粒径与大粒径二氧化硅比例为50/10时,填料具有较宽的粒径分布,形成了适中的填料-橡胶结合强度, 进一步提高了复合材料的拉伸强度和扯断伸长率。 通过两种混炼方法并用并调控二氧化硅的表面结构,可实现胶母粒的差异化定制,有望为下游企业制备特种功能制品提供高性能基础原材料。