狭长空间内重载调姿装配机器人的设计与研究

2024-03-31刘毅易旺民姚建涛王兴达余鹏赵永生

刘毅 易旺民 姚建涛 王兴达 余鹏 赵永生

摘要 :针对舱体类狭长空间内部待安装设备种类多、批量大、载荷重、空间余量微小、装配路径复杂、装配风险高等问题,设计了一种重载调姿装配机器人。在机器人运动学研究的基础上,建立了误差模型,并以最小包围球半径为约束条件,通过遗传算法将误差参数的辨识结果补偿到机器人控制系统。以机柜装配为例,针对空间约束条件规划工作路径,基于动力学约束能耗函数模型,以时间、冲击和能耗为优化目标,得到多目标最优轨迹。样机实验验证了误差参数辨识的有效性,减小了机器人的绝对定位误差,且多目标最优轨迹的关节总冲击小、运动平稳,实现了机柜类设备高效、平稳、可靠的安装。

关键词 :装配机器人;运动学建模;多目标优化;误差补偿

中图分类号 :TH69

DOI:10.3969/j.issn.1004-132X.2024.02.017

开放科学(资源服务)标识码(OSID):

Design and Research of Heavy-duty Posture-adjusting Assembly Robots in

Narrow Space

LIU Yi 1,3 YI Wangmin 2 YAO Jiantao 1 WANG Xingda 1 YU Peng 1 ZHAO Yongshen 1

1.Laboratory of Parallel Robotics and Mechatronic Systems in Hebei Province,Yanshan University,

Qinhuangdao,Hebei,066004

2.Institute of General Assembly and Environmental Engineering,China Academy of Space

Technology,Beijing,100094

Abstract : In response to the issues of a wide variety of equipment, large batches, heavy payloads, limited space, complex assembly paths, and high assembly risks inside the cabin, a heavy-duty positioning and assembly robot was designed. Based on the study of the robot kinematics, an error model was established. With the radius of minimum bounding sphere as the constraint condition, the identification results of error parameters by genetic algorithm were compensated into the robot control system. Taking cabinet assembly as an example, a working path was planned based on spatial constraint conditions. By a dynamic constraint energy consumption function model, multi-objective optimal trajectories were obtained with time, impact, and energy consumption as optimization objectives. Prototype testing verified the effectiveness of the error parameter identification, which reduces the absolute positioning errors of the robot. Moreover, the multi-objective optimal trajectory has a small total joint impact and smooth motion, achieving efficient, smooth, and reliable installation of cabinet-type equipment.

Key words : assembly robot; kinematics modeling; multi-objective optimization; error compensation

0 引言

航天艙体内部空间狭小,纵深空间大, 待安装设备种类多、批量大、载荷重,装配风险高,难以采用通用工装设备对不同类型设备实现高效自动化装配 [1] 。机器人型装备具有自动化程度高、运动灵活性好、定位精度高、生产布置可重构等优点 [2-3] ,已成为提高航空航天工业装配自动化水平的重要工具 [4] ,是当前机器人机构学领域的研究热点。

目前,国内外先进宇航企业的机器人装配系统主要用于结构板部装、大型结构装配、推进系统对接等场景。国内的舱体内仪器总装任务主要采用人工操作,超重与超大仪器单元主要采用吊具安装 [5] 。孙刚等 [6] 提出了基于六自由度并联机器人和激光跟踪仪的太阳翼数字化对接方法。高丽丽等 [7] 将双机器人自动钻铆系统用于运载火箭锥体壳段的壁板铆接装配。孟少华等 [8] 基于机器人双目视觉进行路径规划,在狭小凹舱内实现了大型部件的自主装配。张峤等 [9] 利用仿人灵巧手与柔性机器人进行面向航天装备的在轨装配和拆卸试验。邱铁成等 [10] 利用工业机器人和激光跟踪仪搭建了卫星舱板装配系统,实现了半自动和自动模式的舱板对接功能,并针对不同形式的大质量航天器的装配需求,提出了机械臂柔性力控辅助装配方法 [11-13] ,在机械臂末端安装感知力和力矩的六维力传感器,辅助完成大质量航天器的装配任务。日本宇宙航空研究所研制了用于货运飞船大型机柜的舱内安装机器人系统 [14] 。

ABB、FANUC、库卡和安川等公司的各型工业机器人已实际用于航空装配。布仁等 [15] 利用配合六维力传感器的重载工业机械臂,提出一种航天大部件的柔性力辅助装配方法。王杰鹏等 [16] 完成了由库卡KR机械臂、ATI六维力传感器、F/D力反馈操作仪等组成的机械臂精密交互装配系统。刘仁伟等 [17] 采用库卡KR300型机械臂与大量程六维力传感器构建了机械臂辅助柔顺装配系统。TAO等 [18] 研制了集成移动平台与机械臂的移动加工机器人系统。ABB、库卡、新松、史陶比尔、安川、FANUC、哈工大、爱普生、配天、中川、天行、新时达、川崎、辉科、沈阳一博、博信科技、银光、华数工业、珞石科技、天拓智能和埃夫特等品牌的22款关节式和直角式机器人的负载为4~600 kg,自重为21.5~4575 kg。国内外装配机器人以关节式机器人为主,随着机器人末端承载能力的增加,本体质量也明显增加。

综上,针对舱体类狭长空间环境的多种部件装配需求,工业机械臂具有更高的柔性和灵活性,但受限于有限的空间和较弱的结构刚度,工业机器人在高精装配任务中的负载能力受限,难以发挥出其灵巧性的优势 [19] 。目前尚未找到一种机器人能够兼顾承载、自重、定位精度,并满足航天器舱内狭长工作空间的装配调姿需求。

笔者提出一种基于PPRRPR构型,用于舱内狭长空间的轻量化、大负载、大工作空间的六自由度重载调姿装配机器人系统,以解决舱段类产品总装流程复杂、工作量大、安全性要求高的问题。笔者在运动学基础上建立机器人误差模型,基于遗传算法进行参数辨识,针对通道布局狭窄、空间余量微小、装配路径复杂、待装仪器设备种类多、载荷重、防碰难度大的装配工况,结合舱内设备总装要求,开展装配机器人运动分析及多目标最优轨迹规划研究。以机柜装配为例,通过基于动力学约束的能耗函数模型多目标轨迹优化得到最优轨迹。搭建了样机实验平台,将应用遗传算法进行参数辨识的结果补偿到机器人控制系统,并对补偿效果进行评价。模拟装配实验验证了轨迹规划的合理性。

1 狭长空间内机器人的装配系统设计

为研发适用于舱内狭长空间(图1)的重载装配机器人系统,设计了适用于该系统的重载装配机器人。

如图2所示,机器人装配系统包括机器人本 体、机器人舱内折叠导轨、舱外移动导轨、设备对接转移平台。机器人在舱外导轨运动至对接位置后,由对接平台将待安装设备转移至机器人。机器人与安装设备组合后,沿折叠导轨进入舱内,完成调姿装配。

机器人在定位调姿过程中,遵循先宏观后微观的原则,将机器人的6个自由度按照运动范围从大到小的原则进行排列,将移动关节和旋转关节进行综合后得到的排列顺序为P z -P y -R x -R z -P x -R y ,其中,P表示移动关节,R表示转动关节。如图3所示,机器人结构可实现末端待安装设备6个自由度的调姿。移动机构由伺服电机驱动滚珠丝杆提供动力,第一、第三转动机构由伺服电机驱动的转台轴承提供动力,第二转动机构可化简为偏置曲柄滑块机构。

2 运动学和动力学的分析与误差补偿 模型

建立机器人运动学误差模型,采用牛顿迭代法求解带有预设参数偏差的运动学逆解。将最小包围球作为约束条件辨识误差参考,并将辨识结果用于修正机器人运动学模型 [20] 。

2.1 装配机器人的运动学分析与动力学分析

建立图4所示的D-H连杆坐标系,各连杆的D-H参数如表1所示。

机器人位置正解为

0 6 T = n x o x a x p x n y o y a y p y n z o z a z p z 0 0 0 1 (1)

n x=c 4s 6 n y=c 3c 6-s 3s 4s 6

n z=c 6s 3+c 3s 4s 6 o x=c 4c 6

o y=-c 3s 6-c 6s 3s 4 o z=c 3c 6s 4-s 3s 6

a x=s 4 a y=c 4s 3 a z=-c 3c 4

p x=a 1+d 3-d 5c 4+a 4s 4+d 6s 4

p y=a 3s 3-d 2+a 4c 4s 3+d 6c 4s 3+d 5s 3s 4

p z=d 1-a 3c 3-a 4c 3c 4-d 6c 3c 4-d 5c 3s 4

c j= sin θ j s j= sin θ j j=3,4,6

采用反变换法求解装配机器人运动学逆解,求得六自由度装配机器人的运动学逆解为

θ 4= arcsin a x

θ 3= arctan 2(a y,-a z)

θ 6= arctan 2(n x,o x)

d 5= a 1+d 3+a 4s 4+d 6s 4-p x c 4

d 1=p z+a 3c 3+a 4c 3c 4+d 6c 3c 4+d 5c 3s 4

d 2=a 3s 3+a 4c 4s 3+d 6c 4s 3+d 5s 3s 4-p y (2)

如圖5所示,第二转动机构为曲柄滑块机构,由几何关系可得Z轴转动单元转动角度θ 4与移动滑台移动量p之间的关系:

θ 4= arcsin p 2+l 2 3+l 2 4-l 2 1+e 2 2 (p 2+e 2)(l 2 3+l 2 4) +

arctan e p + arctan l 3 l 4 (3)

由蒙特卡羅法得到装配机器人的可达工作空间大于700 mm ×2000 mm ×9000 mm ,对应的工作空间点云如图6所示。

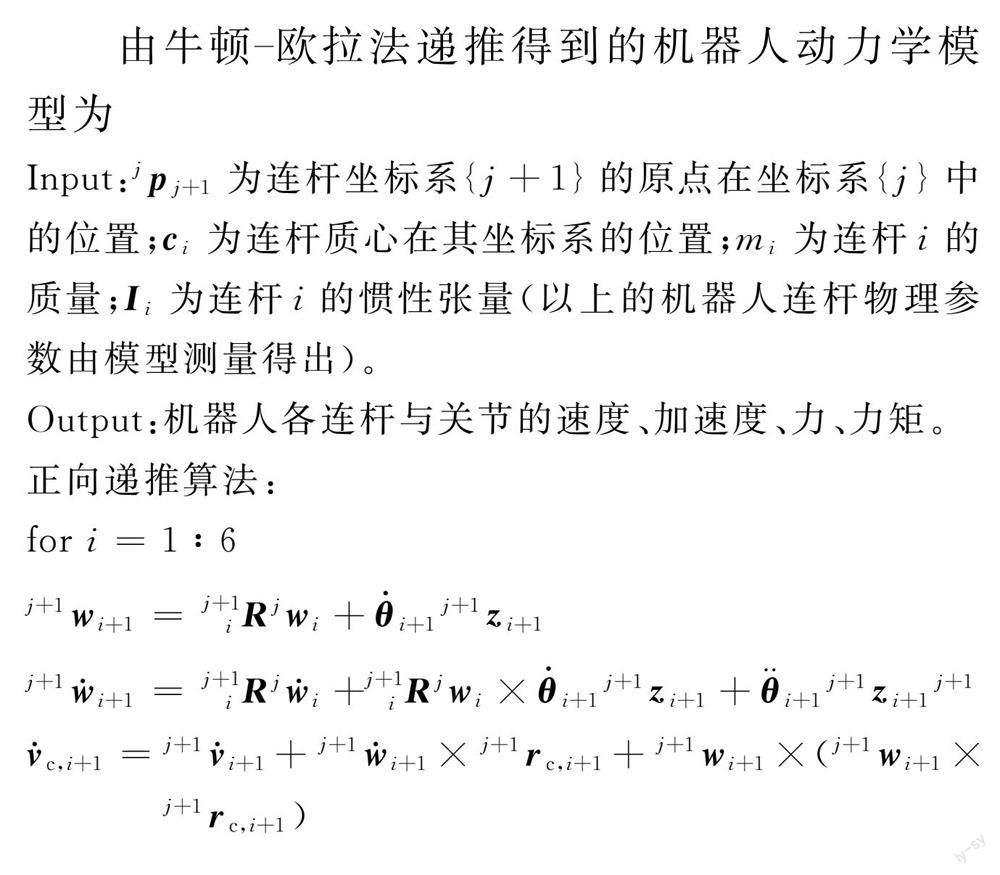

由牛顿 欧拉法递推得到的机器人动力学模型为

Input : j p j+1 为连杆坐标系{j+1}的原点在坐标系{j}中的位置; c i为连杆质心在其坐标系的位置;m i为连杆i的质量; I i为连杆i的惯性张量(以上的机器人连杆物理参数由模型测量得出)。

Output :机器人各连杆与关节的速度、加速度、力、力矩。

正向递推算法:

for i=1∶6

j+1 w i+1 = j+1 i R j w i+ θ · i+1 j+1 z i+1

j+1 w · i+1 = j+1 i R j w · i+ j+1 i R j w i× θ · i+1 j+1 z i+1 +

θ ¨ i+1 j+1 z i+1

j+1

v · c ,i+1 = j+1 v · i+1 + j+1 w · i+1 × j+1 r c ,i+1 + j+1 w i+1 ×( j+1 w i+1 × j+1 r c ,i+1 )

j+1 v · i+1 = j+1 i R j v · i+ j+1 i R j w i× j p i+1 + j+1 i R j w i×( j w i×

j p i+1 )+ d ¨ i+1 j+1 z i+1 +2 j+1 w i+1 × d · i+1 j+1 z i+1

End

Return

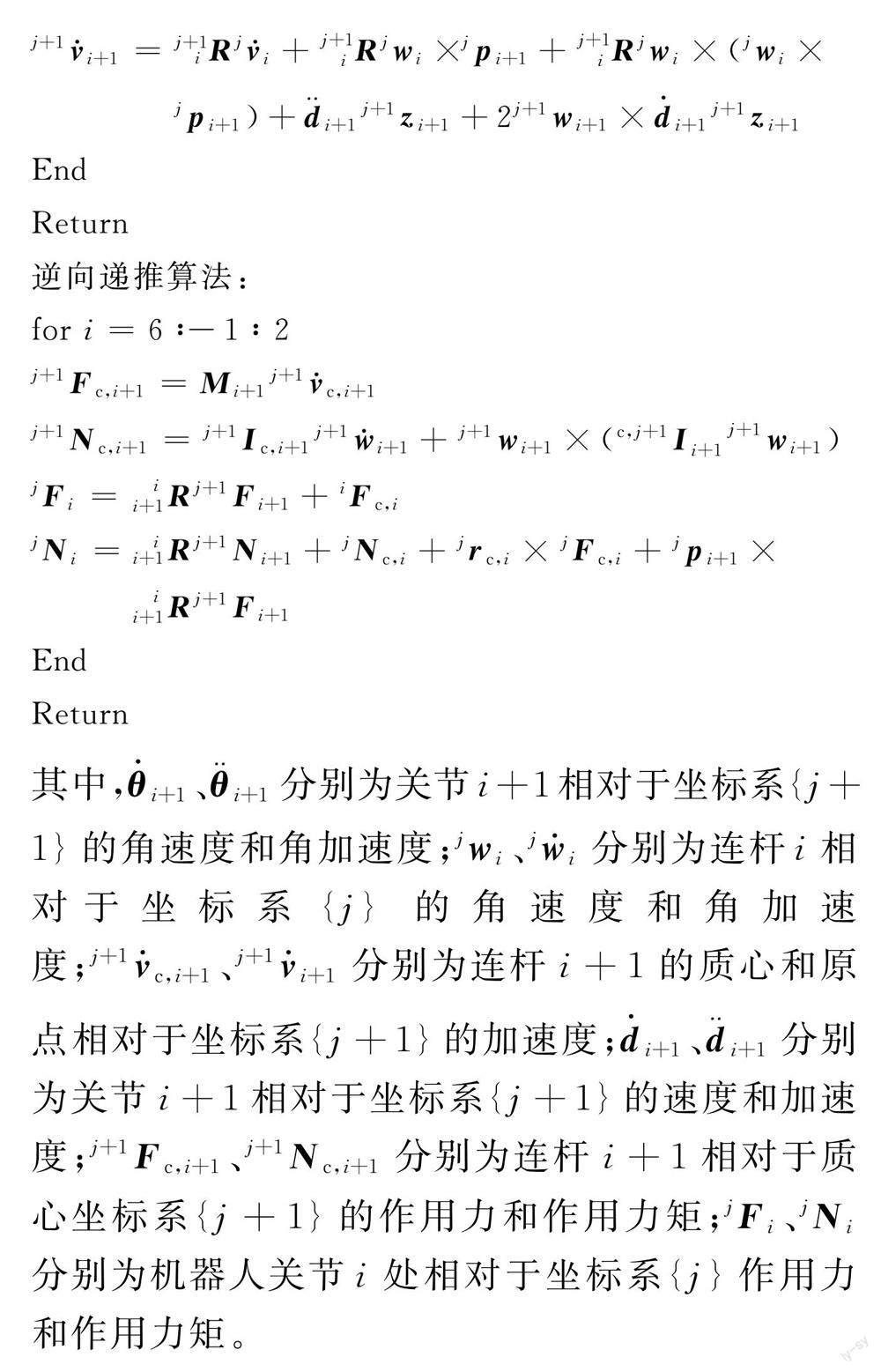

逆向递推算法:

for i=6∶-1∶2

j+1 F c ,i+1 = M i+1 j+1 v · c ,i+1

j+1 N c ,i+1 = j+1 I c, i+1 j+1 w · i+1 + j+1 w i+1 ×( c ,j+1 I i+1 j+1 w i+1 )

j F i= i i+1 R j +1 F i+1 + i F c ,i

j N i= i i+1 R j+1 N i+1 + j N c ,i + j r c ,i × j F c ,i + j p i+1 ×

i i+1 R j+1 F i+1

End

Return

其中, θ · i+1 、 θ ¨ i+1 分别为关节i+1相对于坐标系{j+ 1}的角速度和角加速度; j w i、 j w · i分别为连杆i相对于坐标系{j}的角速度和角加速度; j+1 v · c ,i+1 、 j+1 v · i+1 分别为连杆i+1的质心和原点相对于坐标系{j+1}的加速度; d · i+1 、 d ¨ i+1 分别为关节i+1相对于坐标系{j+1}的速度和加速度; j+1 F c ,i+1 、 j+1 N c ,i+1 分别为连杆i+1相对于质心坐标系{j+1}的作用力和作用力矩; j F i、 j N i分别为机器人关节i处相对于坐标系{j}作用力和作用力矩。

2.2 运动学误差模型

含偏差 D-H 参数如表2所示。

转动角θ 4的偏差主要来自偏置曲柄滑块的几何参数偏差,含偏差曲柄滑块几何尺寸参数如下:l 1=600+ Δ l 1,l 3=50+ Δ l 3,l 4=400+ Δ l 4,e=37+ Δ e,p 1= p+ Δ p。

在考虑关节偏差情况下,连杆变换矩阵为

i-1 i T e = R (z, i) T (z, i) T (x,a - i-1 ) R (x,α - i-1 ) (4)

i=θ i+ Δ θ i i=d i+ Δ d i

a - i-1 =a i-1 + Δ a i-1 α - i-1 =α i-1 + Δ α i-1

在考虑偏差的情况下,θ 4可表示为

θ 4= arcsin (p - ) 2+( 3) 2+( 4) 2-( 1) 2+(e - ) 2 2 ((p - ) 2+(e - ) 2)(( 3) 2+( 4) 2) +

arctan e - p - + arctan 3 4 (5)

1=l 1+ Δ l 1 3=l 3+ Δ l 3 4=l 4+ Δ l 4

e - =e+ Δ e p - =p 1+ Δ p

为方便确定误差模型中有关的几何尺寸,在锥尖建立标定锥坐标系,如图7所示。

标定锥坐标系和Y轴转动单元坐标系之间的位姿变换矩阵为

6 E T = 1 0 0 p x 0 1 0 p y 0 0 1 p z 0 0 0 1 (6)

在考虑关节偏差的情况下,标定锥相对于基坐标系的齐次变换矩阵为

0 E T e = 0 1 T e 1 2 T e 2 3 T e 3 4 T e 4 5 T e 5 6 T e 6 E T (7)

式(7)即為机器人运动学误差模型,待辨识的 D-H 偏差参数为

Δ =( Δ θ 1, Δ θ 2,…, Δ θ 6, Δ α 0, Δ α 1,…, Δ α 5, Δ a 0, Δ a 1,…,

Δ a 5, Δ d 1, Δ d 2,…, Δ d 6, Δ l 1, Δ l 3, Δ l 4, Δ e, Δ p) T (8)

2.3 误差参数辨识与补偿

工作空间内,选取靶标锥尖点相对于基坐标系位置 0 T P =(728.292 mm ,392.723 mm ,2000 mm ) T 。预设16组不含偏差的预设目标位置姿态齐次变换矩阵 0 E T temp i,使每组齐次变换矩阵中相对于基坐标系位置为 0 T P 。采用预设 D-H参数偏差的方式求解运动关节变量值。预设D-H参数偏差见表3。

偏置曲柄滑块几何参数理论值与预设定偏差值:l 1=600 mm , Δ l 1=1 mm ,l 3=50 mm , Δ l 3= 1 mm ,l 4=400 mm , Δ l 4=1 mm ,e=37 mm , Δ e=1 mm , Δ p=0。

將预设偏差值代入式(7),得到只含有d 1、d 2、θ 3、p 1、d 5、θ 6的齐次变换矩阵 0 E T e i,令

0 E T e i- 0 E T temp i=0 i=1,2,…,16 (9)

由于式(9)中有包括 6个未知量,求解方程组中方程数量多于未知量数量,出现超静定问题,方程组得不到精确解,在此采用牛顿迭代法求解近似解,设定收敛判断值为0.0001,结果如表4 所示。

将16个标定锥锥尖点坐标位置点定义为空间点集P,使点集P所有点在半径R最小的空间球体中,得到包围球半径R和误差参数 Δ 之间的函数关系式

R=f( Δ ) (10)

式(10)作为遗传算法适应度函数,利用遗传算法辨识误差参数,得到适应度函数最小值 0.2028, 即最小包围球半径约为0.2028 mm 。辨识结果如表5所示。

曲柄滑块几何尺寸误差辨识结果为: Δ l 1= 0.986 mm , Δ l 3=0.842 mm , Δ l 4=-1.059 mm , Δ e=0.879 mm , Δ p=0.025 mm 。

如图8所示,辨识得到的结果和预设定的偏差值基本上一致,图中,参数序号1~29对应的辨识参数为 Δ θ 1、 Δ θ 2、 Δ θ 3、 Δ l 1、 Δ l 3、 Δ l 4、 Δ p、 Δ e、 Δ θ 4、 Δ θ 5、 Δ θ 6、 Δ α 0、 Δ α 1、 Δ α 2、 Δ α 3、 Δ α 4、 Δ α 5、 Δ a 0、

Δ a 1、 Δ a 2、 Δ a 3、 Δ a 4、 Δ a 5、 Δ d 1、 Δ d 2、 Δ d 3、 Δ d 4、 Δ d 5、 Δ d 6。

根据运动学误差模型得到真实运动学模型,将表4、表5中的关节变量分别代入理论模型 0 E T 和真实模型 0 E T e ,得到补偿前后标定锥锥尖点组成的空间点集P 1和P 2,靶标锥锥尖点分别与点集P 1、P 2 组合形成的空间点集P′ 1和P′ 2,然后求解P′ 2和P′ 2的最小包围球半径。如图9所示,补偿前的最小包围球半径为21.567 mm ,补偿后的最小包围求半径为0.695 mm ,机器人绝对定位精度明显提高。

3 装配机器人轨迹规划与多目标优化

3.1 机器人舱内运动轨迹规划

以柜体安装定位为例,为保证机器人和待安装设备在舱内转运时与舱内部结构保持安全距离,因此降低整体重心。待安装设备在舱内转运过程中先水平放置, 运动至指定位置后,再由水平位置翻转至竖直位置进行安装,设备运动路径如图10所示。

依据碰撞安全余量大、路径短原则,确定装配机器人末端执行器所要经过的路径点序列,如表6所示。

由运动学反解得到装配机器人各关节位置序列(表7),机器人舱内安装路径如图11所示。

使用样条函数曲线插值法与五次非均匀 B 样条插值法对装配机器人进行轨迹规划研究与仿真。设定六自由度装配机器人各关节通过舱内位置节点序列的时间序列 t =(0,2.5,6.0,12.5, 16.5, 21.0,25.0,28.0) s 。

设定各关节初始时刻与终止时刻的速度与加速度为0。结合表6中数据,将五次非均匀B样条曲线的型值点序列输入五次非均匀B样条插值算法,得到装配机器人各关节的轨迹规划结果。

3.2 机器人舱内运动轨迹多目标优化

以五次非均匀B样条插值为基础,利用NSGA-Ⅱ算法 [21] 建立多目标轨迹优化模型,以时间、冲击、能耗为优化目标,综合考虑运动学约束和动力学约束。

时间目标函数即机器人运行轨迹总时间为

f 1=T=∑ n-1 i=0 (t i+1 -t i)=∑ n-1 i=0 Δ t i (11)

式中,T为轨迹运动总时间。

冲击目标函数为平均加加速度:

f 2=∑ 6 m=1 1 T ∫ T 0j 2 m d t (12)

式中,j m为任意时刻关节m的加加速度。

能耗目标函数为

f 3=E=∑ 6 m=1 1 T ∫ T 0(θ mτ m) 2 d t (13)

式中,θ m为任意时刻第m关节的关节变量值;τ m为任意时刻关节m的力(移动关节)或力矩(转动关节)。

通过NSGA-Ⅱ优化算法获得的Pareto最优解集合包含多个最优解。为对这些解进行评估和排序,我们可以建立对应于3个目标函数的适应度函数:

f 1=T f 2=J f 3=W (14)

运动学约束为

|v m(t)|≤v m, max

|a m(t)|≤a m, max

|j m(t)|≤j m, max

q m, min ≤q≤q m, max (15)

式中,v m, max 、a m, max 、j m, max 分别为装配机器人关节m的最大速度、加速度和加加速度;q m, min 、q m, max 分别为关节m可以到达位置的最小值和最大值。

动力学约束主要是指机器人在运行过程中,对各关节力或力矩的最大值的限制,即

|τ m(t)|≤ τ m, max (16)

m=1,2,5时,τ m, max 为第m关节的最大驱动力; m=3, 4,6时,τ m, max 为第m关节的最大驱动力矩。

六自由度装配机器人各关节运动约束如表8、表9所示。选用罚函数法处理非线性性约束。采用死亡惩罚法,在初始化过程中,淘汰掉不满足约束条件的初始个体;同理,经过遗传操作产生的子代个体若不满足约束条件也将被淘汰。处理非线性约束的罚函数为

F(x,ρ)=f(x)+ρh(x) (17)

个体x满足约束条件时,罚因子ρ=0;个体x不满足约束条件时,罚因子ρ=+∞。

设置NSGA-Ⅱ算法参数,优化得到的Pareto 最优前沿面如图12所示。由图12可知,3个目标(时间、能耗、冲击)相互制约,越靠近A点,机器人运行时间越短,但能耗与冲击指标较差;越靠近B点,机器人关节冲击越小,运行时间长;越靠近C点,机器人能量消耗越低。从解集中选出5组最优解,如表10所示。

为优化機器人的时间、冲击和能耗,先使用NSGA-Ⅱ算法进行单目标优化,获得3组最优解,再将这些解与多目标优化的Pareto前沿面中的最优时间、最优冲击和最优能量进行比较,结果如表11所示,其中, A 1、A 2、A 3分别为时间、冲击和能耗的单目标优化解,A 4、A 5、A 6 分别为多目标优化解集中时间、冲击和能耗的最优解。

时间和冲击的多目标优化结果略优于单目标优化结果,能耗的多目标优化略优于单目标优化结果。为与多目标优化轨迹进行对比,时间最优解A 1的各点时间间隔序列为

Δ t =(1.425,2.099,4.455,1.801,2.175,1.288,1.652)

将多目标最优轨迹对应的机器人关节的位置 时间序列与对时间进行单目标优化的机器人关节的位置 时间序列,分别用五次非均匀 B 样条算法插值,得到装配机器人关节驱动的2组数据。将驱动关节数据依次导入仿真模型得到机器人的多目标最优轨迹和时间最优轨迹中,各关节的位移、驱动力、驱动力矩、速度、加速度、加加速度如图13~图16所示。

针对多目标最优轨迹与时间最优轨迹,对装配机器人关节的加加速度和角加加速度取绝对值并求和,得到移动关节与转动关节的总冲击曲线,如图17所示。

装配机器人关节功耗曲线能更直观地展现多目标最优轨迹与时间最优轨迹消耗的能量。装配机器人移动关节的功率与转动关节的功率为

W i=F iv i i=1,2,5

W j=M jω j j=3,4,6 (18)

式中,F i、v i分别为关节i(移动关节)的驱动力和速度;M j、ω j分别为关节j(转动关节)的驱动力矩和角速度。

对装配机器人各关节的功率取绝对值并求和,得到机器人关节总功耗曲线,如图18所示。

由图13~图16可知,装配机器人各关节的位移、速度、加速度、加加速度、驱动力和驱动力矩均满足设定的运动学与动力学约束条件,各关节及末端执行器的运行轨迹平滑,移动关节驱动力和转动关节驱动力矩变化平稳。对比图17可知,多目标最优轨迹关节的总冲击比时间最优轨迹的更小,运动更平稳;多目标最优轨迹减小了安装设备时的关节冲击力,有利于提高设备总装的安全性。由图18可知,多目标最优轨迹各关节的总功耗比时间最优轨迹的小;多目标最优轨迹减小了关节驱动力、驱动力矩的峰值,有利于提高装配机器人安装设备的可靠性。

4 实验

4.1 误差修正实验

如图19、图20所示,控制机器人以不同姿态 对接两锥尖30次,并采集30组关节数据。以最小包围球为约束条件,应用遗传算法对误差参数进行辨识,将所得误差修正值加入机器人运动控制程序,具体实验步骤如图21所示。

应用遗传算法对误差参数进行辨识,将30个标定锥的锥尖点放入球体内,得到包围球半径R与误差参数δ的函数关系式(遗传算法的适应度函数)。迭代1462次后得到的最优解为0.3871,即最小包围球半径为0.3871 mm ,误差参数如表12所示。曲柄滑块几何尺寸误差辨识结果为: Δ l 1=0.9280 mm , Δ l 3=0.8536 mm , Δ l 4=-0.6956 mm , Δ e=0.3111 mm , Δ p=-0.3217 mm 。

将误差参数辨识结果代入运动学误差模型,并在机器人控制系统中进行运动学修正。如图19所示,通过点1和点2对补偿效果进行验证,控制机器人使其末端标定锥的锥尖与点1重合,各关节的数据如表13所示。根据补偿前后的运动学模型 0 E T 和 0 E T t ,求解点1补偿前后的齐次变换矩阵 0 E T 1与 0 E T t 1,继而求得点2补偿前后的齐次变换矩阵 0 E T 2和 0 E T t 2。

利用牛顿迭代法求解 0 E T 2和 0 E T t 2,得到机器人末端标定锥的锥尖与点2重合时的各关节数据,如表14、表15所示。

按照所得关节数据控制机器人运动,可分别得到补偿前和补偿后机器人末端标定锥锥尖到点2处靶标锥锥尖的距离。选用点1和点3按照上述操作进行实验,测量结果如图22所示。

由图22可知,补偿前标定锥锥尖点和靶标锥锥尖点距离较大,经过补偿后,两锥尖点距离明显 减小,点2补偿前的平均距离为4.653 mm,补偿后的平均距离为1.445 mm,减小了68.9%,同理,点3距离减小了67.8%。 综合考虑点2和点3的距离缩小率,可将其平均值作为评价机器人误差补偿效果的指标。由此可知,两点的平均距离缩小率约为68.3%,这有效提高了机器人的定位精度。

4.2 机器人功能实验

采用R80 RADIAN激光跟踪仪进行检测(图23)的结果如下:机器人第一移动机构运动范围是0~9000 mm,精度0.5 mm;第二移动机构运动范围是-390mm ~390 mm,精度0.1 mm; 第一转动机构运动范围 是-105°~105°,精度0.1°;第二转动机构运动范围是-5°~85°,精度0.1°;第三移动机构运动范围是-138.5 mm~-756.5 mm,精度0.1 mm; 第三轉动机构运动范围是-95°~95°,精度0.1°。

如图24所示,重载装配机器人可按规划轨迹运动。机器人在小空间余量的狭长通道内精确完成了机柜的定位、调姿、装配,无干涉碰撞,运动平稳无冲击,验证了轨迹优化的实用性与有效性。

5 结论

笔者基于PPRRPR机构设计的串联式六自由度大负载装配调姿机器人系统在狭长空间内具有良好的适用性。 建立了重载调姿装配机器人误差模型,采集机器人多姿态对接靶标锥关节位置,利用遗传算法对重载调姿装配机器人进行参数辨识,误差补偿实验表明机器人绝对定位误差减小68.3%,补偿效果良好。以机柜装配为例,通过NSGA-Ⅱ算法建立了多目标轨迹优化模型,以时间、冲击、能耗为优化目标,综合考虑装配机器人的运动学约束和动力学约束条件,得到装配机器人末端在舱内狭窄空间下的多目标最优轨迹。激光跟踪仪精度检测与加载实验验证了机器人的定位精度。

参考文献 :

[1] 彭涛, 李世其, 徐迟, 等. 面向航天器舱体的智能装配系统研究[J]. 中国机械工程, 2010, 21(5):545-549.

PENG Tao, LI Shiqi, XU Chi, et al. Research on Intelligent Assembly System for Spacecraft Cabin[J]. China Mechanical Engineering, 2010, 21(5):545-549.

[2] 王皓, 陈根良. 机器人型装备在航空装配中的应用现状与研究展望[J]. 航空学报, 2022,43(5):626128.

WANG Hao, CHEN Genliang. Research Progress and Perspective of Robotic Equipment Applied in Aviation Assembly[J]. Acta Aeronautica et Astronautica Sinica, 2022,43(5):626128.

[3] DAY C P. Robotics in Industry—Their Role in Intelligent Manufacturing[J]. Engineering, 2018, 4(4):440-445.

[4] CHEN Jiaxi, LI Junmin, ZHAO Wenjie. T-S Fuzzy Model-based Adaptive Repetitive Consensus Control for Multi-agent Systems with Imprecise Communication Topology Structure[J]. International Journal of Systems Science, 2019, 50(8):1568-1579.

[5] 赵璐, 肖正懿, 黄垒, 等. 航天器大型密封舱垂直进舱工装设计[J]. 航天器环境工程, 2011, 28(6):620-624.

ZHAO Lu, XIAO Zhengyi, HUANG Lei, et al. Spacecraft Large Sealed Module Vertical Entry Tooling Design[J]. Spacecraft Environment Engineering, 2011, 28(6):620-624.

[6] 孙刚, 刘广通, 郭涛, 等. 航天器总装过程中基于并联调姿平台的太阳翼数字化对接技术[J]. 航空制造技术, 2015(21):102-106.

SUN Gang, LIU Guangtong, GUO Tao, et al. Digital Docking Technology of the Solar Array Based on the Parallel Mechanism in the Process of Spacecraft Assembly[J]. Aeronautical Manufacturing Technology, 2015(21):102-106.

[7] 高丽丽, 李士宁, 吴冬, 等. 运载火箭壁板机器人自动钻铆技术研究[J]. 机械工程与自动化, 2020(6):124-126.

GAO Lili, LI Shining, WU Dong, et al. Research on Automatic Drilling and Riveting Technology of Launch Vehicle Wall Plate Robot[J]. Mechanical Engineering & Automation, 2020(6):124-126.

[8] 孟少華, 胡瑞钦, 张立建, 等. 一种基于机器人的航 天器大型部件自主装配方法[J]. 机器人, 2018, 40(1):81-88.

MENG Shaohua, HU Ruiqin, ZHANG Lijian, et al. A Method of Autonomous Assembly of Large Spacecraft Components Using Robot[J]. Robot, 2018, 40(1):81-88.

[9] 张峤, 刘冬雨, 罗超, 等. 密封舱内漂浮小球运动规律的数值模拟研究[J]. 航天器环境工程, 2018, 35(4):323-329.

ZHANG Qiao, LIU Dongyu, LUO Chao, et al. Numerical Analysis of the Movement Characteristics of Floating Balls in a Pressurized Cabin[J]. Spacecraft Environment Engineering, 2018, 35(4):323-329.

[10] 邱铁成, 张满, 张立伟, 等. 机器人在卫星舱板装配中的应用研究[J]. 航天器环境工程, 2012, 29(5):579-585.

QIU Tiecheng, ZHANG Man, ZHANG Liwei, et al. Study on the Application of Robot in Satellite Hatch Assembly[J]. Spacecraft Environment Engineering, 2012, 29(5):579-585.

[11] 张立建, 胡瑞钦, 易旺民. 基于六维力传感器的工业机器人末端负载受力感知研究[J]. 自动化学报, 2017, 43(3):439-447.

ZHANG Lijian, HU Ruiqin, YI Wangmin. Research on Force Sensing for the End-load of Industrial Robot Based on a 6-axis Force/Torque Sensor[J]. Acta Automatica Sinica, 2017, 43(3):439-447.

[12] 胡瑞钦, 张立建, 孟少华, 等. 基于柔顺控制的航天器大部件机器人装配技术[J]. 机械工程学报, 2018, 54(11):85-93.

HU Ruiqin,ZHANG Lijian,MENG Shaohua, et al. Robotic Assembly Technology for Heavy Component of Spacecraft Based on Compliance Control[J]. Journal of Mechanical Engineering, 2018, 54(11):85-93.

[13] 胡瑞钦, 隆昌宇, 张立建. 视觉与力觉结合的卫星部件机器人装配[J]. 光学精密工程, 2018, 26(10):2504-2515.

HU Ruiqin,LONG Changyu, ZHANG Lijian. Robotic Assembly Technology for Satellite Components Based on Visual and Force Information[J]. Optics and Precision Engineering, 2018, 26(10):2504-2515.

[14] 常家辉, 祁萌, 李良琦. 装配机器人在国外国防领域的应用进展[J]. 国防制造技术, 2018(4):10-19.

CHANG Jiahui, QI Meng, LI Liangqi. Progress in the Application of Assembly Robot in Foreign Defense Field[J]. Defense Manufacturing Technology, 2018(4):10-19.

[15] 布仁, 孙刚, 胡瑞钦, 等. 航天器机械臂柔性力控辅助装配方法[J]. 航天器环境工程, 2014, 31(4):430-435.

BU Ren, SUN Gang, HU Ruiqin, et al. Flexible Force Control on Robot Arm for Spacecraft Assembly[J]. Spacecraft Environment Engineering, 2014, 31(4):430-435.

[16] 王杰鹏, 谢永权, 宋涛, 等. 力觉交互控制的机械臂精密位姿控制技术[J]. 机械设计与研究, 2019, 35(4):47-52.

WANG Jiepeng, XIE Yongqan, SONG Tao, et al. A Precise Robot Control Technology for Satellite Assembly Based on Force Interaction Control[J]. Machine Design and Research, 2019, 35(4):47-52.

[17] 刘仁伟, 徐晓辉, 谢永权, 等. 基于机械臂辅助的卫星柔顺装配技术研究[J]. 机电工程, 2020, 37(5):532-536.

LIU Renwei, XU Xiaohui, XIE Yongquan, et al. Compliant Assembly Technology of Satellite Assisted by Robot Arm[J]. Journal of Mechanical & Electrical Engineering, 2020, 37(5):532-536.

[18] TAO Bo, ZHAO Xingwei, DING Han. Mobile- robotic Machining for Large Complex Components:a Review Study[J]. Science China—Technological Sciences, 2019, 62(8):1388-1400.

[19] CEN Lejun, MELKOTE S N, CASTLE J, et al. A Wireless Force-sensing and Model-based Approach for Enhancement of Machining Accuracy in Robotic Milling[J]. IEEE-ASME Transactions on Mechatronics, 2016, 21(5):2227-2235.

[20] 吳锦辉, 陶友瑞. 工业机器人定位精度可靠性研究现状综述[J]. 中国机械工程, 2020, 31(18):2180-2188.

WU Jinhu, TAO Yourui. Review on Research Status of Positioning Accuracy Reliability of Industrial Robots[J]. China Mechanical Engineering,2020, 31(18):2180-2188.

[21] 田启华, 明文豪, 文小勇, 等. 基于NSGA-Ⅱ的产品开发任务调度多目标优化[J]. 中国机械工程, 2018, 29(22):2758-2766.

TIAN Qihua, MING Wenhao, WEN Xiaoyong, et al. Multi-objective Optimization Method of Product Development Task Scheduling Based on NSGA-Ⅱ[J]. China Mechanical Engineering, 2018, 29(22):2758-2766.

( 编辑 张 洋 )

作者简介 :

刘 毅 ,男,1991年生,博士研究生。研究方向为机 器人理论及应用、自动化调姿装配装备。发表论文10篇。

姚建涛 (通信作者),男,1980年生,教授,博士研究生导师。研究方向为重载机构学与机器人技术。发表论文90余篇。E-mail:jtyao@ysu.edu.cn。