复合螺旋磨粒流流场特性的研究

2024-03-31袁巧玲丁杰孔凡志文东辉齐欢

袁巧玲 丁杰 孔凡志 文东辉 齐欢

摘要 :针对无摩擦铝合金气缸表面阳极氧化膜的精密加工问题,提出复合螺旋磨粒流抛光方法。建立了抛光过程中颗粒与壁面碰撞的仿真模型,分析了磨粒各向速度对抛光的影响,揭示了复合螺旋磨粒流抛光的加工机理。仿真结果表明:复合螺旋运动改变了磨粒运动轨迹,磨粒叠加了旋转速度后,增大了磨粒的有效应力;壁面的有效塑性变形随螺旋槽转速的增大而增大。粒子图像测速观测实验结果表明,复合螺旋运动提高了磨粒旋转速度,增大了流场的涡旋量。加工实验结果表明,复合螺旋磨粒流抛光不仅对铝合金氧化膜破坏较少,且可以有效提高工件的表面质量。

关键词 :磨料流抛光;流场仿真;磨粒运动;铝合金气缸

中图分类号 :TG178

DOI:10.3969/j.issn.1004-132X.2024.02.009

开放科学(资源服务)标识码(OSID):

Research on Flow Field Characteristics of Composite Spiral

Abrasive Flows

YUAN Qiaoling 1,2 DING Jie 1,2 KONG Fanzhi 1,2 WEN Donghui 1,2 QI Huan 3

1.Key Lab of E & M,Ministry Educ. & Zhejiang Prov.,Hangzhou,310023

2.Collegeof Mechanical Engineering,Zhejiang University of Technology,Hangzhou,310023

3.College of Engineering,Hangzhou City University,Hangzhou,310015

Abstract : In response to the precision machining of frictionless aluminum alloy cylinder with anodized oxide films, a composite spiral abrasive flow polishing method was proposed. A simulation model was established to analyze the collision between particles and the wall in polishing processes, and the influences of particle velocity in different directions on polishing were investigated. The processing mechanism of the composite spiral abrasive flow polishing was revealed. The simulation results show that the composite spiral motion changes the trajectory of the abrasive particles, and the addition of rotational velocity enhances the effective stress of the abrasive. The effective plastic deformation of the wall increases with the spiral groove speed. Particle image velocimetry observation experimental results demonstrate that the composite spiral motion increases the rotational velocity of the abrasives and enhances the vorticity of the flow field. The experimental results show that the composite spiral abrasive flow polishing not only causes less damages to the aluminum alloy anodized film, and effectively improves the surface quality of the workpieces.

Key words : abrasive flow polishing; flow field simulation; particle motion; aluminum alloy cylinder

0 引言

為满足航空航天设备在恶劣的太空环境下长寿命、高可靠的要求,地面的模拟测试越来越重要。无摩擦铝合金气缸作为模拟测试设备的关键零部件,必须有较高的表面质量和圆度 [1-3] 。铝合金零部件可采用硬质阳极氧化工艺来提高零件的表面硬度和抗腐蚀性,但硬质阳极氧化加工后产生的氧化膜会影响尺寸公差和表面粗糙度,因此要想获得符合精度要求的无摩擦铝合金气缸,需要在硬质阳极氧化后进行抛光加工。

工业产线上常用的砂轮、布轮或小磨头等机械工具抛光,工艺成熟,操作简便,但易受工具尺寸和工人经验影响 [4] 。流体抛光是近年来逐渐兴起的抛光方法,在内孔抛光中得到广泛应用 [5-7] 。磨料流抛光是通过挤压流动的黏弹性材料(由载体和磨料构成)对被加工对象进行表面抛光的加工处理方法,具有高可达性、加工效率高等优点,但加工产生 的碎屑会混合在磨料中影响加工精度,且往复挤压磨料流会使得表面出现同向性纹理,影响精度,甚至可能破坏铝合金表面的硬质氧化膜 [8-9] 。

磨粒射流抛光虽然在小孔内表面加工中得到一定应用,但射流束在较大的内孔中失去约束,很快发散,射流动能衰减严重,无法保证抛光的效率和表面均匀性,因此在无摩擦铝合金气缸内表面的抛光中受到一定限制 [10-12] 。磁性磨粒抛光是在强磁场作用下,磁性磨料沿着磁感线的方向排列,在磁极上形成“磨料刷”,进而实现对被加工对象的精加工,该方法需要针对不同工件设计专用磁极,装置复杂,受限于磁性磨粒和磁极的制造技术,加工成本高 [13-14] 。使用以上抛光方法加工符合要求的铝合金气缸通常需要付出极高的代价。

本文为解决无摩擦铝合金气缸内表面阳极氧化膜精密加工问题,提出了复合螺旋磨粒流抛光方法。

考虑复合螺旋流场中磨粒的运动方程,通过LS-DYNA软件建立单磨粒3D冲击模型,以数值模拟的方式研究碰撞过程中磨粒各向速度对壁面磨损的影响。利用粒子图像测速(particle image velocimetry, PIV)实验平台,截取目标流场图像并进行分析计算,研究复合螺旋磨粒流流场特性。最后通过对比加工实验来验证模拟 结果。

1 复合螺旋磨粒流流场特性分析

1.1 复合螺旋磨粒流加工原理

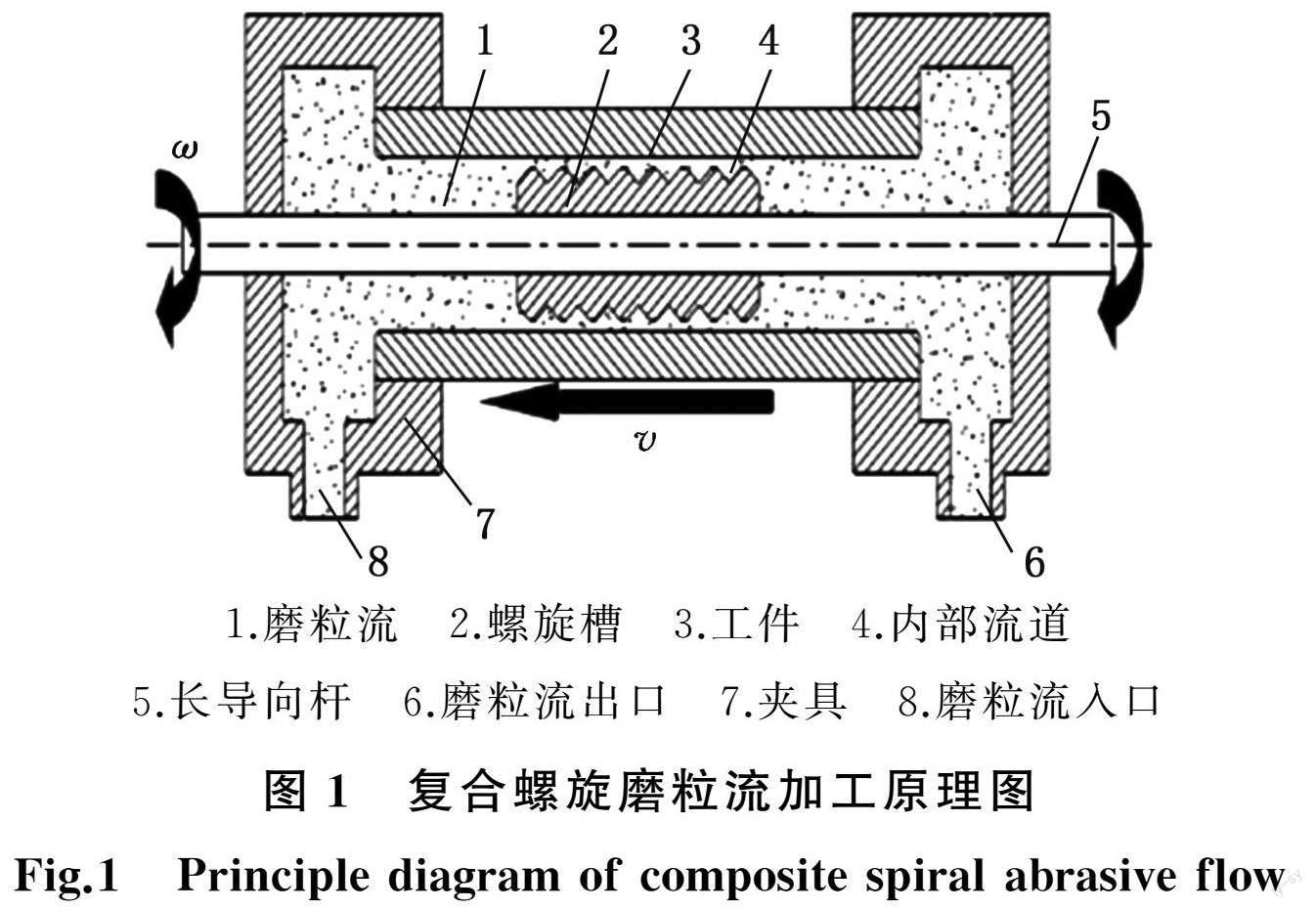

复合螺旋磨粒流加工原理如图1所示,为增加磨粒流运动速度,提高抛光效率,在内部流道中增加旋转螺旋槽。磨粒流经螺旋槽加速后,与螺旋槽相对的内流道壁面会受到更多的无序磨粒碰撞,实现表面精加工。此外,辅助设备在轴向上进行往复运动, 进一步提高了工件内表面的抛光均匀性。复合螺旋磨粒流是低黏度的稀疏磨粒流, 在铝合金加工过程中,对氧化膜的破坏较少,比黏弹性磨粒流加工更具有优势 [15-16] 。

1.磨粒流 2.螺旋槽 3.工件 4.内部流道

5.长导向杆 6.磨粒流出口 7.夹具 8.磨粒流入口

1.2 复合螺旋流场中磨粒的运动方程

磨粒流的加工过程中,通常可以忽略磨粒受到的附加质量力F VM 、压力梯度力F p和 Basset 力F B [17-19] 。螺旋槽的旋转会带动磨粒流运动,磨粒受到与离心运动半径和转速相关的离心力,具有较大的旋转分速度,对应产生的 Magnus 力 F ML 和 Saffman 力 F SL 不能忽略。综上所述,基于牛顿第二运动定律可得复合螺旋流场中磨粒的运动方程:

m p d u p d t =m p g + F D + F ML + F SL + F X (1)

F D = C d ρ f 2 ( u f - u p )| u f - u p |S p (2)

C d = 24 Re p (1+ 3 16 Re p ) Re p ≤5

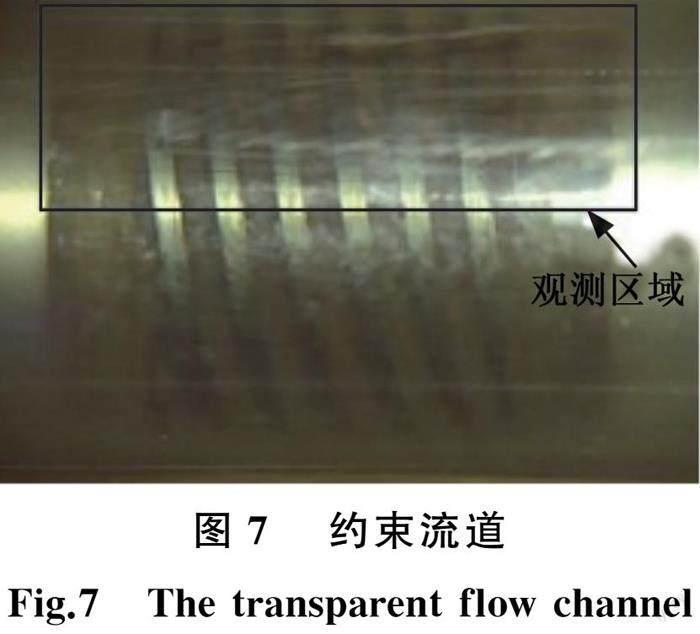

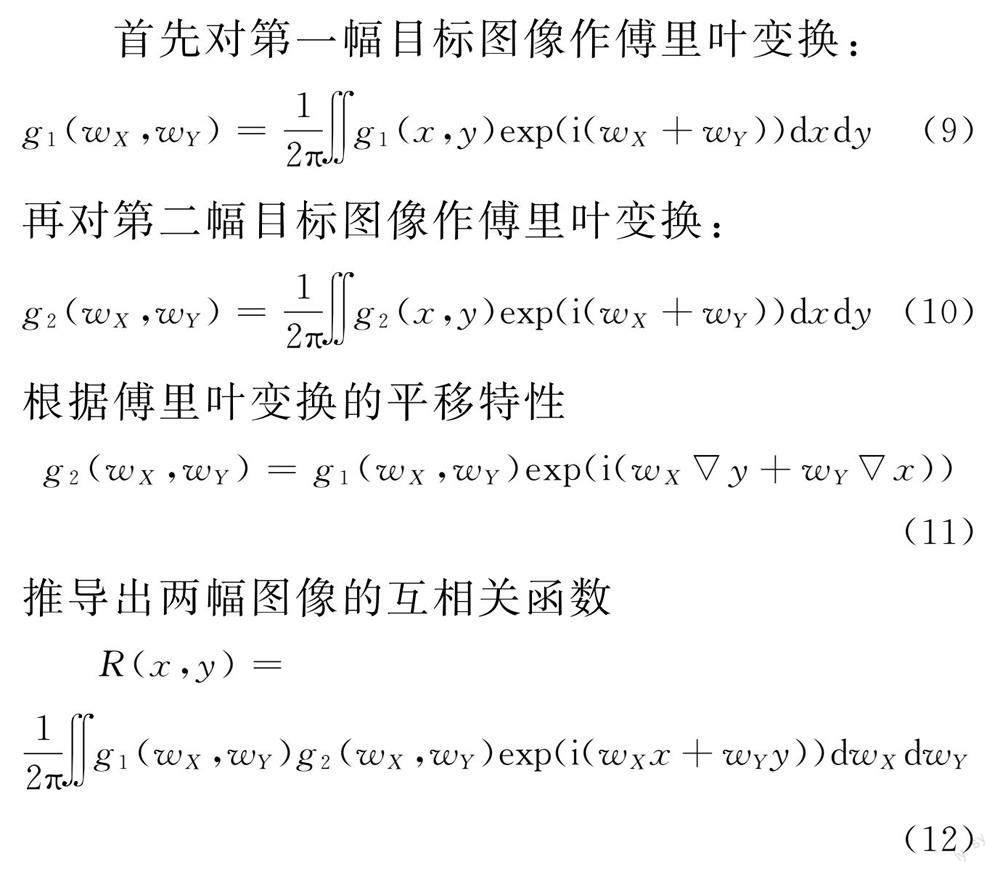

24 Re p (1+ 3 10 Re 0.687 p ) 5 F ML = 3ρ f 4ρ p ω ( u f - u p ) (4) F SL = 3 ρ f η f 4 π ρ p r p | u f | ( u f - u p ) (5) F X=(1- ρ f ρ p ) ω 2r x +2 ω ( u p - ρ f ρ p u f ) (6) 式中,m p 為磨粒质量; u p 为磨粒速度; g 为重力加速度; F D 为磨粒所受的阻力; F X为绕X轴旋转时离心力和哥氏力的和;C d 为阻力系数;ρ f 为流体的相密度; u f 为流体的相速度;S p 为磨粒的迎风面积,S p = π r 2 p ;Re p 为磨粒相的雷诺数;ρ p 为磨粒相的密度; ω 为角速度;η f 为流体黏度;r p 为磨粒半径;r x 为离心运动半径。 1.3 颗粒碰撞壁面材料去除方程 Preston 方程是广泛应用在磨削加工中的经验公式 [20-21] ,定义了材料去除率R MR 与其他相关参数之间的关系,磨粒流加工中的数学关系为 R MR =K p pv (7) 式中,K p 为与抛光液成分、磨粒特征、加工工件特征等有关的 Preston 方程系数 [22] ; p、v分别为磨粒在近壁面区的相对压力和相对速度。 由式(7)可得,相对速度和相对压力是影响材料去除的主要因素。复合螺旋流场中,螺旋槽转速会直接影响磨粒速度,但对近壁区压力的影响较小,因此,仅考虑不同螺旋槽转速下磨粒各向速度对材料去除的影响。 2 磨粒与壁面作用仿真分析 2.1 有限元模型 建立复合螺旋磨粒流抛光过程中磨粒碰撞壁面的有限元模型,选择铝合金为壁面材料,分析磨粒各向分速度对工件表面材料去除的影响。 在复合螺旋磨粒流中,液相由水和分散剂组成,黏性较低,在加工过程中可以不考虑流体黏性对材料去除的影响;磨粒相体积分数较小,属于稀疏流体,可以不考虑磨粒之间的碰撞。数值模拟单颗磨粒碰撞壁面的过程,建立复合螺旋流场下的单磨粒冲击壁面的三维模型。选择粒径1000目(12 μm)氧化铝为磨粒,并假设磨粒为理想的球形。使用具有三角形特征凸起的连续结构模拟粗糙工件表面,并对碰撞区域进行网格加密,以提高计算精度,其中,凸起结构高度为0.4 μm,底边长为4 μm,连续结构总长设为40 μm。采用 0.20 μm、 0.10 μm、0.05 μm的网格尺寸进行网格无关性测试,观察颗粒彻底离开壁面后的有效塑性变形,如表1所示,三种网格的计算结果偏差均低于5%,综合考虑计算速度和网格精度要求,最终采用0.10 μm的网格进行后续模拟计算。 仿真模型如图2所示,为简化计算,假设磨粒已经运动至近壁区,将磨粒置于 V 形槽口正上方1 μm 。螺旋槽没有旋转时,虽然理论上流体在壁面的速度为零,但在靠近壁面还未到达壁面时仍具有一定的速度,磨粒被流体裹挟随惯性运动到壁面,从而对壁面产生抛光作用。此时,磨粒的速度与水平面的夹角设为45 ° ,将速度分解为切向和法向分速度,如图2所示。图2中,Z轴为螺旋槽旋转轴,螺旋槽旋转时,磨粒流随之旋转,磨粒被流体裹挟,叠加了绕螺旋槽旋转轴(Z轴)的旋转运动,产生旋转速度。 1.切向分速度 2.旋转速度 3.法向分速度 模拟磨粒冲击的过程中,选择合适的材料模型和设置适当的参数是至关重要的。本研究选择 J-C 模型 [23] 为本构模型,以更准确地描述磨粒与工件的相互作用过程。该模型的一般表达式为 σ(ε p ,ε · ,T)=(A+Bε n p )(1+C ln ε · ε · 0 )(1-(T *) m) (8) T *= T-T r T n -T r 式中,σ(ε p ,ε · ,T)为 von Mises 流动应力;A为参考应变率ε · 0和参考温度T r 下的初始屈服应力;B为材料应变硬化模量;ε p 为等效塑性应变;n为硬化指数;ε · /ε · 0为量纲一等效塑性应变率;C为材料应变率指数;m为材料热软化指数;T m 、T r 分别为熔化温度和参考温度。 A+Bε n p 、1+C ln (ε · /ε · 0)、1-(T *) m分别描述材料的加工硬化效应、应变率效应和温度软化效应。本研究中,壁面材料为铝合金,其材料参数 [24] 如表2所示。球形磨粒选用刚性材料,具体参数如表3所示。 磨粒与壁面的接触类型为 eroding-surface to surface 。仿真持续时间设为2t,其中,t为颗粒从起始位置到与被加工工件表面碰撞所需的时间。在2t时间内,颗粒与壁面进行充分碰撞,并离开壁面。 2.2 磨粒速度对壁面作用分析 研究磨粒速度对材料去除的影响,首先要考虑速度的大小和方向对材料去除的影响。 GRANT 等 [23] 利用大量金属材料在不同角度对叶片进行冲蚀实验,发现碰撞角度是影响材料去除的重要因素。带有螺旋槽的流道内,磨粒将会多次无序撞击至壁面,入射角度无法精准控制,因此,本文分析入射角为45 ° 时磨粒对壁面的 碰撞。 对磨粒运动进行分解,首先分析无旋转时磨粒切向速度v t 、法向速度v n 对加工的影响。切向速度的主要作用是改变磨粒的冲击轨迹,法向分速度主要影响材料去除。仿真分析切向速度、法向速度对有效应力的影响,结果如图3所示,仿真结果表明入射角为45 ° 时,有效应力与各分速度值成正相关。由图4所示有效塑性变形随时间变化的曲线可以看到,切向速度、法向速度增加时,有效塑性变形随之增加。 螺旋槽旋转时,磨粒的旋转速度由研磨电机的转速和气缸内径决定,气缸内径40 mm时,电机转速0(无旋转)、200 r/min、500 r/min、1000 r/min對应的磨粒旋转速度为0、0.42 m/s、1.05 m/s、2.09 m/s。 仿真分析磨粒旋转速度对材料去除的影响。仿真结果如图5所示,叠加了旋转运动后,磨粒的有效应力更大,且随着螺旋槽转速n的增加而增大,这明显提高了磨粒的材料去除能力。 因此,提高速度后,工件表面有效塑性应变会明显增大,但单颗磨粒碰撞不会立刻实现材料去除。材料去除方式是磨粒对加工区域的多次碰撞导致表面的变形损伤层逐渐增厚,在多次的磨粒挤压和切削下最终发生材料的去除。 3 实验和结果分析 3.1 PIV观测实验 为更直观地观测复合螺旋磨粒流流场特性,搭建了 PIV 实验平台,如图6所示,选用透明的亚克力管作为工件,以便于捕获和记录流场。利用脉冲激光照亮观测流场,通过图像捕获系统拍摄流场图像,使用后处理软件对待测流场进行分析和计算。 图7为内部流道照片,流道上下对称,因此只截取内部流道上半区域进行分析计算。对截取的目标进行分析计算,需要连续拍摄两幅以上的图像,并利用互相关算法计算磨粒在X向、Y向的位移变化,得到磨粒速度矢量,进而得到流场的流线图和涡量图。本次实验采用自适应互相关算法进行3次傅里叶变换,降低背景噪声对结果的影响,使得图像更符合实际,提高识别的准确性。 首先对第一幅目标图像作傅里叶变换: g 1(w X,w Y)= 1 2 π g 1(x,y) exp ( i (w X+w Y)) d x d y (9) 再对第二幅目标图像作傅里叶变换: g 2(w X,w Y)= 1 2 π g 2(x,y) exp ( i (w X+w Y)) d x d y (10) 根据傅里叶变换的平移特性 g 2(w X,w Y)=g 1(w X,w Y) exp ( i (w Xy+w Yx)) (11) 推导出两幅图像的互相关函数 R(x,y)= 1 2 π g 1(w X,w Y)g 2(w X,w Y) exp ( i (w Xx+w Yy)) d w X d w Y (12) 计算处理得到的速度矢量图(图8)展示了磨粒流速度矢量在不同螺旋槽转速下的变化,图中,左侧为入口侧。螺旋槽转速为0时,速度矢量杂乱无序且上近壁区的速度很小;螺旋槽转速增至200 r/min时,流场内的速度矢量的大小明显增大,且上近壁区出现较大的速度矢量;螺旋槽转速增至500 r/min时,漩涡在速度矢量图上更为明显,上近壁区速度的大小进一步增大;螺旋槽转速增至1000 r/min时,上近壁区速度矢量明显增大,入口方向的速度变化更加明显,且产生更多漩涡。 由此可知,随着螺旋槽转速的增大,近壁区的速度矢量和流道内漩涡的数量都呈现明显的增加。 如图9所示,螺旋槽转速为0时,流场流线沿轴向的居多,沿径向的较少,这表明内部流场中的磨粒流以轴向层流为主,径向流动非常少,磨粒与壁面之间的相互作用较少。螺旋槽转速增至200 r/min后,沿径向流动的流线增多,表明内部流场中的磨粒流径向流动增加。螺旋槽转速增至500 r/min后,除了出入口位置,其他地方的流场流线沿径向方向的居多,沿轴向的较少,这表明内部流场几乎全部呈径向流动状态,轴向层流几乎消失,磨粒流的流动状态大幅度改变,磨粒将更多地与壁面碰撞。螺旋槽转速达到1000 r/min时,沿径向的流场流线进一步增多。 由此可知,螺旋槽转速对磨粒流流场分布有显著影响,随着转速的增大,磨粒流径向流动增加, 使得磨粒与壁面的相互作用也进一步增多。 图10中的不同颜色代表不同涡量的大小和方向。螺旋槽转速为0时,仅在出口处存在回流,形成少量的涡旋,其余位置没有形成大型涡旋,整个流道较为均匀,涡量几乎为零。转速增至200 r/min 时,磨粒流在非出入口处形成多处涡旋,上近壁区产生更多的涡旋,但涡量很小。转速增大至500 r/min时,磨粒流内部的正向涡量明显增大。转速增加至1000 r/min时,正向涡旋进一步增多,整个流场几乎都是涡旋。由此可知,随着螺旋槽转速的增大,磨粒流流场内涡旋的数量和涡量都会明显提升,磨粒流的不规则流动更明显。 无复合螺旋运动与转速200 r/min的复合螺旋磨粒流的 U、V 方向分速度如图11所示。复合螺旋运动可以有效提高磨粒流速度,200 r/min的复合螺旋磨粒流比无复合螺旋运动的磨粒流在 U、V 方向的速度均增大一个数量级。 PIV实验表明,复合螺旋运动会加快湍流的发展,增大磨粒与壁面的相互作用机率与作用力,增加流场的涡旋量,提高抛光的均匀性,且磨粒的各向分速度得到明显提高。结合仿真结果可知,复合螺旋磨粒流加工可以提高磨粒流加工的材料去除效率和表面质量。 3.2 加工实验 6061铝合金无摩擦气缸内表面的復合螺旋磨粒流抛光实验装置如图12所示。本实验选用的泵的平均流量为 10 m 3/h, 出口速度为 2.2 m/s, 将1000目的Al 2O 3作为实验磨料,实验所用抛光液由去离子水、磨料、分散剂按体积比为3∶1∶3调配而成。两相材料基本物理属性如表4所示。 利用精密电子天平对抛光前后的测试块称重,得到材料去除率。抛光后,每隔1 h进行称 重,记录抛光过程中不同时刻的材料去除量。不同转速下,材料去除量随时间的变化如图13所示,材料去除量随着转速的增大而增大。加工过程中,第一个小时的材料去除率明显大于其他时间段。相比于传统软性磨粒流加工(转速为0),转速200 r/min、500 r/min的复合螺旋磨粒流加工的材料去除效率分别提高了300%和850%,结合仿真和PIV实验可知,复合螺旋运动有效提高了磨粒流加工的材料去除效率。 为方便表面粗糙度和表面形貌的观测,选取待测试工件上两个点为测试对象,如图14所示, A点为超景深测量点,B点为表面粗糙度测量点。TR210粗糙度仪每隔1 h测量工件内表面的粗糙度,计算10次测量数据的平均值,最后得到图15所示的表面粗糙度变化曲线。加工4 h后,0转速的粗糙度由2.153 μm降低至1.839 μm,转速200 r/min的粗糙度降低至1.598 μm,转速500 r/min的粗糙度降低至1.535 μm。实验结果表明:复合螺旋磨粒流有助于得到更小的粗糙度;随着转速的提高,表面粗糙度减小,并且第一个小时的粗糙度减小幅度最大。 为清晰观测不同转速下的表面形貌变化,利用超景深显微镜放大200倍进行观测。由图16可以看到,加工前的表面较为粗糙,有明显的凸起,磨粒流加工4 h后,表面形貌均获得较大改善, 转速0、200 r/min和500 r/min的面轮廓度误差从抛光前的391 μm分别降低至137.3 μm、135.1 μm、134.6 μm。实验结果表明:复合螺旋磨粒流有助于改善工件表面轮廓误差;随着转速的升高,表面越来越 平整。 图17所示为抛光前后的气缸轴向剖面, 2 h的复合螺旋磨粒流抛光(转速200 r/min)加工后,气缸内表面粗糙度明显降低,呈现均匀的金属光泽。 4 结论 (1)对复合螺旋流场中的磨粒运动方程进行归纳,建立了复合螺旋磨粒流抛光中磨粒对壁面碰撞的模型。碰撞过程中,螺旋槽无旋转时,仅需考虑磨粒的切向、法向分速度,磨粒速度的增大不仅会改变磨粒运动轨迹,还会使磨粒对壁面的有效应力和有效塑性变形增大。螺旋槽旋转时,磨粒叠加了绕螺旋槽转轴的旋转速度;磨粒的旋转速度越大,有效应力越大。 (2)搭建了PIV实验平台,对复合螺旋磨粒流流场进行分析。实验结果表明:螺旋槽转速增大,磨粒流的径向流动增加,磨粒的旋转速度明显提高,内部流场产生更多、涡量更大的旋涡,磨粒与壁面的相互作用进一步增多。 (3) 6061铝合金无摩擦气缸的实验结果表明:复合螺旋运动可有效提高磨粒流抛光的效率;随着电机转速的提高,表面粗糙度下降的幅度增大;刚开始抛光的第一个小时内,表面粗糙度值降幅最大。 参考文献 : [1] SOORAJ V S, RADHAKRISHNAN V. Fine Finishing of Internal Surfaces Using Elastic Abrasives[J]. International Journal of Machine Tools and Manufacture, 2014, 78: 30-40. [2] GOYAL A, SINGH H, GOYAL R, et al. RecentAdvancements in Abrasive Flow Machining and Abrasive Materials: a Review[J], Materials Today:Proceedings, 2022, 56(5): 3065-3072. [3] REJITH R, KESAVAN D, CHAKRAVARTHY P, et al. Bearings for Aerospace Applications[J]. Tribology International, 2023, 181: 108312. [4] CHIEN Yu Chin, WENG Huei Chu. Cost-effective Technique to Fabricate a Tubular Through-hole Anodic Aluminum Oxide Membrane Using One-step Anodization[J]. Microelectronic Engineering, 2021, 247:111589. [5] KUMAR Y, SINGH H. Experimental Investigations on Chemo-mechanical Magneto-rheological Finishing of Al-6061 Alloy Using Composite Magnetic Abrasive (CIP-Al 2O 3) Developed via Microwave-sintering Route[J]. Journal of Manufacturing Processes. 2023, 99: 765-780. [6] ZHAO Jun, XIANG Yongchao, FAN Cheng. A New Method for Polishing the Inner Wall of a Circular Tube with a Soft Abrasive Rotating Jet[J]. Powder Technology, 2022, 398: 117068. [7] KERNI L, RAINA A, HAQ M. Performance Evaluation of Aluminum Alloys for Piston and Cylinder Applications[J]. Materials Today: Proceedings, 2018, 5(9):18170-18175. [8] 張克华,闵力,丁金福,等. 磨料流微去除力学分析与可控因素影响[J]. 中国机械工程,2014,25(18):2432-2438. ZHANG Kehua, MIN Li, DING Jinfu, et al. Micro-cutting of Driving Force and Controllable lnfluencing Factors in Abrasive Flow Machining[J]. China Mechanical Engineering, 2014, 25(18):2432-2438. [9] MA Mingming, WEN Yuqing, SHANG Wei, et al. Preparation and Corrosion Resistance of Micro-arc Oxidation/Self-assembly Composite Film on 6061 Aluminum Alloy[J]. International Journal of Electrochemical Science, 2019, 14(12): 10731-10743. [10] 邓乾发,汪杨笑,袁巨龙,等. 基于流体自激的磨料水射流加工仿真与实验[J]. 中国机械工程,2022,33(3): 279-289. DENG Qianfal, WANG Yangxiao, YUAN Julong, et al. Simulations and Experiments on Abrasive Water Jet Machining Based on Fluid Self-excitation[J]. China Mechanical Engineering, 2022, 33(3):279-289. [11] 陳逢军,苗想亮,唐宇,等. 磨料液体射流抛光技术研究进展[J]. 中国机械工程,2015,26(22):3116-3123. CHEN Fengjun, MIAO Xiangliang, TANG Yu, et al. Research Progresses on Abrasive Fluid Jet Polishing Technology[J]. China Mechanical Engineering, 2015, 26(22): 3116-3123. [12] 何雪明,陈泽华,武美萍,等. 基于磨料水射流的螺杆转子加工新方法研究[J]. 中国机械工程,2016,27(19): 2581-2588. HE Xueming, CHEN Zehua, WU Meiping, et al. Research on a New Method for Screw Rotor Processing Using Abrasive Water Jet[J]. China Mechanical Engineering, 2016, 27(19):2581-2588. [13] GUO Yuanfan, YIN Shaohui, HITOSHI O, et al. A Novel High Efficiency Magnetorheological Polishing Process Excited by Halbach Array Magnetic Field[J]. Precision Engineering, 2022, 74: 175-185. [14] 李鸿宇,黄向明,明阳,等. 磁场辅助剪切增稠流体抛光硬质合金刀片的仿真与实验研究[J]. 中国机械工程,2023,34(6):650-659. LI Hongyu, HUANG Xiangming, MING Yang, et al. Simulation and Experimental Study of Magnetic Field-assisted Shear Thickening Fluid Polishing for Cemented Carbide Blades[J]. China Mechanical Engineering, 2023, 34(6):650-659. [15] 袁巧玲. 基于复合螺旋磨粒流的加工方法及磨粒流场建模研究[D]. 杭州:浙江工业大学, 2015. YUAN Qiaoling. Machining Method Based on Compound Spiral Abrasive Flow and Spiral Abrasive Flow Field Modeling[D]. Hangzhou: Zhejiang University of Technology, 2015. [16] 袁巧玲,计时鸣,文东辉,等. 基于改进的低雷诺数湍流模型的软性磨粒流加工仿真与实验[J]. 中国机械工程,2014,25(6):800-807. YUAN Qiaoling, JI Shiming, WEN Donghui, et al. Simulation and Experiment of Soft Abrasive Flow Machining Based on Improved Low-Reynolds-number Turbulence Model[J]. China Mechanical Engineering,2014, 25(6):800-807. [17] FENG Changcai, CUI Zhongming,ZHANG Yang, et al. Electroplating Technology of Suspended Diamond Particles Surface Based on Rotating Electrode[J]. Diamond and Related Materials, 2022, 128: 109270. [18] ZHAO Chenwei. Mechanism of Collision Model for Bedload Transport[J]. International Journal of Sediment Research, 2021, 36(5):577-581. [19] LI Zhenzhong, WEI Jinjia, BU Shanshan, et al. A Frequency Analysis Method to Estimate the Relative Importance of Basset Force on Small Particles in Turbulence[J]. International Journal of Multiphase Flow, 2021, 139:103640. [20] KUM C W, WU C H, WAN S, et al. Prediction and Compensation of Material Removal for Abrasive Flow Machining of Additively Manufactured Metal Components[J]. Journal of Materials Processing Technology, 2020, 282: 116704. [21] 陈士豪,吕冰海,贺乾坤,等. 圆柱曲面剪切增稠抛光材料去除函数仿真与实验研究[J]. 表面技术,2019,48(10): 355-362. CHEN Shihao, LYU Binghai, HE Qiankun, et al. Simulation and Experimental Study on Material Removal Function of Shear Thickening Polishing Cylindrical Surface[J]. Surface Technology, 2019, 48(10):355-362. [22] DEJA M. The Use of Preston Equation to Determine Material Removal during Lap-grinding with Electroplated CBN Tools[J]. Wear, 2023, 528/529:04968. [23] GRANT G, TABAKOFF W. Erosion Prediction in Turbo-machinery Resulting from Environmental Solid Particles[J]. Journal of Aircraft, 1975, 12(5):471-478. [24] JOHNSON G R, COOK W H. A Constitutive Model and Data for Metals Subjected to Large Strains, High Strain Rates and High Temperatures[C]∥Proceeding of 7th International Symposium on Ballistics. Hague, 1983:541-547. ( 编辑 张 洋 ) 作者简介 : 袁巧玲 ,女,1979,副教授。研究方向為精密、超精密加工工艺与设备。发表论文20余篇。E-mail:yuanql@zjut.edu.cn。