芯片用金刚石增强金属基复合材料研究进展*

2024-03-30杜小东何佳雯王长瑞廖文和何晓璇

杜小东,何佳雯,陈 威,,王长瑞,,田 威*,廖文和,3,何晓璇

(1.西南电子设备研究所,四川 成都 610036;2.南京航空航天大学,江苏 南京 210016;3.南京理工大学,江苏 南京 210094;4.南京瑞为新材料科技有限公司,江苏 南京 211500)

引 言

电子信息技术的飞速发展使数据信息的处理需求量成倍增长,加之应用过程中对设备小体积、轻质量等的实际需求,推动电子设备朝着高集成化、高功率化及轻量化的方向持续发展,极大地增加了电子设备的热量积累,使元器件的热流密度持续攀升[1]。在这一过程中,热量若无法及时传递出去,将严重影响设备的可靠性,缩短服役寿命[2],特别是核心芯片的热流密度由传统的200∼300 W/cm2向着1 000 W/cm2发展,使其使用寿命及可靠性呈指数下降[3]。有研究表明,温度每升高10◦C,半导体元器件的可靠性会降低50%。约55%的电路故障是由热损伤造成的,对一个稳定且持续工作的电子芯片来说,最高温度不能超过85◦C[4]。因此,高效散热成为核心芯片的卡脖子问题。

传统的核心芯片封装形式不仅需要进行多次焊接和装配,存在多层接触热阻,而且各层材料的导热系数都在200 W/(m·K)以下,极大地限制了裸芯片在工作中所产热量的传导效率[5]。因此,传统的封装和散热形式已不能满足超高热流密度核心芯片的高效散热要求,亟需开发具有高导热系数、低膨胀系数的热沉材料。金属基复合材料凭借其高导热、低密度以及与半导体更加匹配的热膨胀系数等优势,被认为是最有发展潜力的最佳新型热沉材料。在金属基体的选择上,导电性和导热性优、密度较低的铜、铝和银被认为是理想材料。但银的成本较高,限制了其在生产中的广泛应用[6],故目前以铜、铝等为主要基体应用材料。

金刚石增强金属基复合材料的导热性受多种因素的影响,包括金刚石颗粒的固有性质、金刚石与基体的界面结合、复合材料中金刚石的含量以及金刚石外部其他热组分的引入等,其热稳定性仍有进一步提升的空间[7]。基于此,本文对金刚石增强金属基复合材料的界面改性、工艺参数优化和复合材料制备方法等的研究进展进行分析,以期从多方面、多角度为金刚石增强金属基复合材料的性能提升与工艺优化提供综合解决思路。文中还指出了复合材料目前亟待突破的问题与今后的发展方向。

1 金刚石金属基复合材料界面改性

金刚石是一种具有独特的热、结构和电子性能的材料,在电子学、能量转换器件等领域具有广阔的应用前景,由此衍生出的金刚石薄膜、金刚石颗粒复合材料等尤其适合作为氮化镓基高电子迁移率晶体管衬底、燃料电池的电催化剂等,应用在研究及实际生产过程中[8]。更重要的是,金刚石有着高达2 000 W/(m·K)的超高导热系数以及约1×10-6K-1的较低热膨胀系数,因此,将其作为增强相与热膨胀系数相对较高的金属基体复合所得到的金刚石增强金属基复合材料的热膨胀系数也与Si,GaAs等半导体材料更加匹配,且可将复合材料密度降低30%∼60%[9],作为新一代热管理材料具有广阔的应用前景。然而,由于金刚石的高界面能和化学惰性,大多数金属无法被金刚石有效湿润,这使得金刚石的优异性能无法得到充分利用[10]。目前,金刚石增强金属基复合材料界面优化常用的方法是金属基体的合金化和金刚石表面金属化[11]。

1.1 金刚石表面处理

1.1.1 填充体积分数与粒径

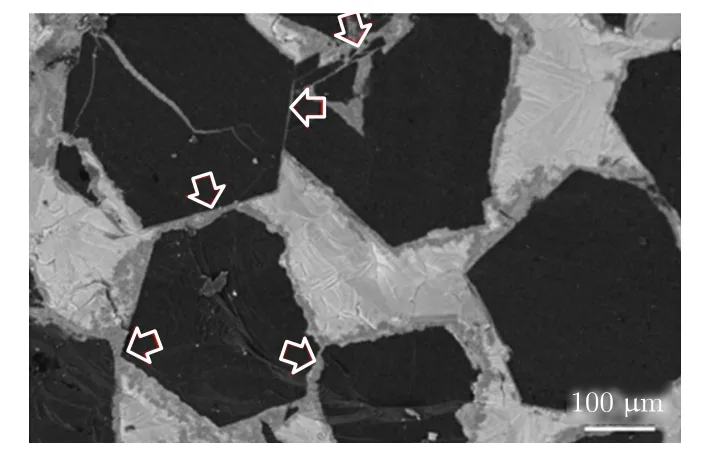

在金刚石增强金属基复合材料中,金刚石作为增强相,凭借其超高的导热性能,起到了提高复合材料热导率的作用[12]。在低填充量下,金刚石颗粒虽可在基体中均匀分散,但由于数量过少、间距过大,颗粒被金属基体包裹而无法形成连续的导热通路,限制了材料导热潜力的充分展现[13]。随着金刚石数量的增多,颗粒之间相互接触并发生作用,进而在金属基体中构建起连续的导热通路,使热量可沿热阻较低的通路进行传递,宏观表现为热导率的升高[14]。金刚石数量进一步增加后,导热通路的数量随之增多,形成连贯的导热网络,极大地拓展了热量载体的运动路径和范围,使金刚石颗粒的高导热性能得到更加充分的发挥[15]。图1中箭头标记处直观展示了导热通道的成功构建。然而,增强相的填充量也并非越大越好,当金刚石颗粒的体积分数过高时,颗粒之间形成“搭桥效应”,金属基体无法充分填充到颗粒之间的孔隙中,不仅会影响两相的界面结合,还会产生闭孔、孔洞、裂纹等,使热导率降低[16]。

图1 金刚石颗粒相互接触形成的传热通道[17]

金刚石的体积分数不仅会影响导热通道的构建,还会影响复合材料的机械性能。文献[18]研究了低金刚石含量(体积分数为0%∼10%)对WC-Co/金刚石复合材料机械性能的影响,结果见表1。在WC-Co复合材料中加入金刚石颗粒后,WC-Co复合材料的硬度有所提高,但将金刚石的体积分数增加到10%以上时,由于金刚石的硬相向软石墨相转变,WC-Co复合材料的硬度反而下降。随着金刚石用量的增加,复合材料的断裂韧性先上升后下降。断裂韧性降低与金刚石石墨化、缺陷增多以及第二相与基体的不均匀性有关。金刚石是一种硬相,能够吸收裂纹能量,阻碍裂纹扩展,但随着金刚石含量的增加,一部分金刚石会转化为石墨,从而降低断裂韧性。此外,金刚石和碳化钨的晶体结构不同,两者晶格参数不匹配的情况随着金刚石的增加而不断加剧,也导致了复合材料断裂韧性的降低。随着金刚石的增加,复合材料的抗弯强度上升。这是因为金刚石改变了WC-Co的断裂行为,使其由沿WC-WC晶界断裂模式转变为晶内断裂,裂纹路径更加曲折,有效地增强了抗裂纹扩展的能力。然而,随着金刚石的进一步增加,金刚石的硬相向软石墨转变,复合材料的抗弯强度下降。

金刚石颗粒的粒径同样是影响导热通路构建的重要因素[19]。在理论上,当金刚石颗粒的粒径较小时,与基体之间形成的界面数量多,热阻大,且含量需达到一定程度才能构建导热通路。反之,在相同的体积分数下,金刚石颗粒的粒径较大时,具有更少的界面数量和更低的界面热阻,更易构筑导热通路,使热导率提高[20]。

文献[21]对粉末扩散过程进行了动态模拟,如图2所示,图中:V为叶片的移动速度;W和L分别为取样槽的宽度和长度;H为粉末的厚度。采用重叠多球法(图2(a))建立了金刚石颗粒的三维几何模型,并按照图2(b)的方法对粉末扩散过程进行模拟,可得到如图2(c)所示的模拟结果。在粉末扩散过程中,粗粒金刚石颗粒接触力链强,速度低,扩散性和铺展性均较差,易出现金刚石颗粒偏析问题。形状不规则、粒径大的金刚石颗粒所受摩擦力和机械锁紧力也较大,使粉末铺展性不良,最终导致扩散的致密度和均匀性均变差。

图2 离散元法动态模拟[21]

1.1.2 金刚石表面金属化

金刚石表面金属化是通过在金刚石表面镀上一层亲碳元素或直接镀覆一层碳化物,来提高金刚石与金属基体之间的结合强度,改善两者之间的界面润湿性[22]。它大致可分为2类:1)通过化学镀或电镀在金刚石表面镀上一层非碳化物形成元素(如Cu);2)在金刚石表面镀上一层可形成碳化物的元素(如Ti,Cr,W等),然后利用退火处理或等离子体表面合金化等高温涂层技术,使金属层在界面处与金刚石发生反应。

未经改性的金刚石/金属基复合材料断口形貌中的金刚石表面是光滑的,并且与基体没有粘附,断裂多发生在弱界面结合处;改性后,复合材料中的金刚石颗粒与基体的附着性更好,基体往往发生塑性断裂,复合材料的界面结合强度高于金属基体固有的断裂强度。此外,镀覆的碳化物对金刚石表面和金属基体具有良好的润湿性,可与金刚石表面形成化学黏合,显著提升界面的结合性能,降低由孔隙引起的界面热阻[23]。因此,金刚石表面金属化有助于改善金刚石/金属基复合材料的界面结合性能。

根据所选的复合金属基体,金刚石表面金属化所用的金属元素略有不同。对于金刚石/Cu复合材料,通常在金刚石表面镀上一层可形成碳化物的元素,通过界面反应生成化学键以加强界面键合,常用的元素有Ti,Cr,W,Mo等。

Ti在Cu中有很高的溶解度,也能与金刚石发生共晶反应。文献[24]利用真空沉积技术在金刚石表面沉积了Ti涂层。结果表明,Ti包覆的金刚石/Cu复合材料的导热系数(378 W/(m·K))远高于未涂层复合材料的导热系数(178 W/(m·K))。

Cr非常适合用于金刚石/Cu复合材料的界面改性。金刚石与Ti只能形成TiC,而与Cr在界面处形成的碳化物则更为多样。随着碳含量的增加,依次为Cr23C6, Cr7C3和Cr3C2。研究表明,Cr3C2层的导热系数为19 W/(m·K),Cr7C3层的导热系数大于27 W/(m·K),因此,在理论上,含Cr7C3的复合材料将具有更高的热导率[25]。文献[26]在金刚石表面沉积Cr7C3层后,在厚度为0.4∼0.6 µm时,复合材料的热导率可达657 W/(m·K),比文献[27]采用熔盐浴法制备的Cr3C2层金刚石/Cu复合材料的热导率(350 W/(m·K))高。

除了Ti和Cr外,金刚石表面金属化也常用W和Mo。文献[28]通过磁控溅射技术在金刚石表面沉积了一层W涂层,然后通过无压渗透法制备了金刚石/Cu复合材料。结果表明,生成的WC使金刚石颗粒与Cu基体紧密结合,强界面结合导致了金刚石的穿晶断裂,使其热导率达到了(796±11) W/(m·K)。文献[29]以Mo粉为原料,采用压力辅助渗透法制备纳米级Mo2C-金刚石/Cu复合材料。结果表明,在高温下,Mo在Cu中的溶解度相对较低,对Cu基体的高导热系数影响不大,且由Mo与金刚石反应形成的Mo2C显著改善了界面结合性能,样品的热导率达到了726 W/(m·K)。

与Cu,Ag等金属元素不同,Al是非过渡族金属元素中少数可与金刚石发生界面反应的元素之一,二者相互反应产生的界面化合物(Al4C3)能够大幅提升基体与金刚石颗粒之间的界面结合性能[30]。在Al与金刚石的结合界面存在选择性键合的情况,即金刚石{100} 面的双键表面原子易发生溶解并参与碳化物的形成,与铝基体结合力较强,而{111} 面则因与碳原子发生三重键合效应具有较高的化学稳定性,难以与Al发生化学反应,易出现脱键现象,导致其与基体之间产生较大间隙,导热性能随之下降[31]。界面反应生成的Al4C3能够提升金刚石和Al界面的润湿性和结合强度,但Al4C3为脆性相,在潮湿环境下易水解,导致界面处出现气孔[32]。为了在不降低复合材料稳定性的前提下改善界面结合性能,在金刚石表面镀上一层可形成碳化物的元素。碳化物层可使金刚石表面与Al基体分离,从而抑制Al4C3的形成,常用的元素有Ti,W,Zr和B。

文献[33]采用气压渗透法制备了金刚石表面包覆TiC涂层的金刚石/Al复合材料。TiC包覆的金刚石颗粒有效改善了金刚石与Al基体之间的界面结合性能,使复合材料的热导率达到了365 W/(m·K)。此外,进行TiC涂层后,复合材料在100◦C∼300◦C内各加热和冷却1次后,均表现出稳定的膨胀行为。

1.2 金属基体合金化的影响

Cu,Al,Mg等金属基体与金刚石之间的润湿性很差,极易在复合时发生脱键、弱结合等现象,导致较大的界面热阻,影响微观声子运动和热量传递。除金刚石表面金属化外,基体合金化是另一种广泛应用的界面改性方法。制备复合材料之前,在基体中加入适量的合金元素,不仅能改善金属基体与金刚石之间的润湿性,还能使金刚石/金属界面发生反应形成碳化物,提高界面结合强度和导热系数。由于Cu的化学惰性和较高的润湿角,在Cu基体中加入的合金元素应具有与金刚石相似的润湿角,并易生成碳化物[34]。此外,合金元素还应具有高导热系数和低溶解度,以降低Cu基体本身的影响。制备铜合金主要有合金熔炼法和电解法[35]。

文献[36]利用第一性原理的计算方法研究了B,Si,Ti,Cr,Zr和Mo等作为掺杂元素对金刚石/Cu复合材料界面结合性能和界面热传导作用的影响,发现合金元素的添加能够将金刚石/Cu界面的粘附性提高3∼4倍,反应生成的碳化物明显促进了界面处的热传递,且有利于合金元素原子与碳原子之间的电荷转移。电荷转移增加,电子杂化增多,促进了界面处化学键成键。此外,与Ti相比,B,Cr和Zr更适合于Cu基体,制备的复合材料具有更高的热导率。

金刚石和Al之间会发生界面反应,形成Al4C3,降低材料性能。因此,对于Al基体,基体合金化的主要目的是抑制Al4C3的形成。文献[37]在Al基体中加入Cu,显著降低了Al-Cu合金的熔点,提高了界面的结合强度,复合材料的热导率由未加Cu的210 W/(m·K)提高到了330 W/(m·K)。

对于Al基体,Si是最常用的非金属合金元素,它可以降低碳在Al中的溶解度,优先与金刚石反应生成SiC,从而抑制Al4C3的生成。此外,Si还可以降低Al基体的熔点和热膨胀系数,提高力学性能。

文献[38]比较了在金刚石表面镀Ti和在Al基体中加入Si制备的金刚石/Al复合材料的热导率和热膨胀系数。结果表明,Si的质量分数为12.2%时,金刚石/Al复合材料的热导率和热膨胀系数分别为534 W/(m·K)和8.9× 10-6K-1,而镀覆Ti的复合材料的热导率和热膨胀系数分别为514 W/(m·K)和11.0×10-6K-1。不仅如此,不同的Si添加量对复合材料的影响也是不同的。Si含量越低,复合材料的热导率就越低。随着Si含量的增加,复合材料的热导率先升高后降低。

2 制造工艺参数

提高界面的导热性是金刚石增强金属基复合材料研究的关键问题。通过金刚石表面处理和金属基体合金化,能有效改善界面湿润性,提高界面的导热性。此外,不同的工艺参数也会影响金刚石增强金属基复合材料的界面导热性。

2.1 烧结温度

成型温度会直接影响两相组分的本征属性改变以及金刚石与金属基体的扩散反应,因此选择合适的成型温度能起到调整反应作用程度、控制中间相物质形成等作用。图3展示了在不同温度下烧结而成的铜基金刚石复合材料断口微观结构。发现在860◦C低温时界面局部脱键,当温度升高到920◦C时,界面接触明显改善,但当温度持续升高到940◦C时,界面结合情况再次恶化[39]。其原因是:1)在较低烧结温度下,金刚石颗粒之间的间隙不能被很好地填充,铜流动性较差,导致铜基金刚石复合材料的导热系数低;2)在920◦C时,铜的流动性提高,铜基金刚石复合材料的致密度和导热系数得到提升;3)在高温下,金刚石颗粒上的热应力在熔化过程中表现为压应力,在固化过程中表现为拉应力,导致金刚石颗粒容易与铜基体分离,且金刚石表面还可能发生石墨化,这些都会使铜基金刚石复合材料的导热性能降低。此外,选择不同的金属基体对烧结温度变化的敏感度也会有所不同[40]。

图3 不同烧结温度断口表面[39]

文献[41]通过银纳米颗粒、镀银金刚石颗粒和有机溶剂制备了金刚石/银纳米复合材料,观察分析了不同烧结温度下金刚石/银纳米复合材料的微观结构。结果表明,当烧结温度从150◦C提高到350◦C时,金刚石/银纳米复合材料的孔隙率从29.8%下降到8.9%,均匀致密的烧结金刚石/银纳米复合材料在烧结温度为350◦C时,表现出最大抗剪强度(15.26 MPa)。

文献[42]采用粉末冶金法制备了人造金刚石颗粒增强铜铁复合材料(SD/Cu-Fe),并对其显微组织、密度、致密性、硬度、抗弯强度和耐磨性进行了表征。研究表明:在740◦C∼780◦C的烧结温度范围内,金刚石颗粒在铜基体区域分布较均匀,且晶体形态较完整;金刚石颗粒与铜基体界面、铜基体与铁夹层界面均结合良好,无明显间隙;随着烧结温度的升高,金刚石颗粒增强铜铁复合材料的物理性能呈现先升高后降低的趋势,在烧结温度为770◦C时,性能达到最佳。

不同的金刚石增强金属基复合材料对烧结温度的敏感度表现不同。总的来说,适当提高烧结温度有利于减少孔隙率,改善界面结合性能,提高机械强度,从而获得更高的热导率。

2.2 压力

压力也是影响金刚石金属基复合材料导热性的关键因素。金刚石在高温高压条件下容易发生石墨化,即由金刚石转变为石墨。提高压力可增加原料颗粒之间的接触面积和接触力,有助于金刚石颗粒之间更紧密地结合,减少石墨化现象的发生。提高压力还可使金刚石颗粒和Cu更加紧密地结合在一起,减少孔隙和杂质的存在,从而提高复合材料的密度,有助于改善材料的力学性能和耐磨性能,使复合材料更加坚固耐用。但压力不能过高,因高压会降低复合材料的性能。文献[43]采用真空等离子体沉积技术在金刚石表面沉积了一层Ti涂层,增强了金刚石颗粒与铜的界面结合性能,并研究了烧结温度、成型压力及保温时间对复合材料密度的影响。结果表明,随着烧结温度的升高,复合材料的相对密度持续增大;随着压力的增大,复合材料的相对密度先增大后减小;随着保温时间的增加,复合材料的相对密度先增大后减小。因此,存在一组最优参数使复合材料的性能达到最优。Ti包覆金刚石/Cu复合材料在900◦C,80 MPa,40 min下的相对密度最大(98.72%)。此时金刚石表面形成TiC,增强了界面结合性能,架起了金刚石与铜基体之间的导热通道,有利于提高导热性能。

2.3 保温时间

高温保温时间也是一个关键参数。高温可以缩短金刚石与金属基体界面之间的距离,熔化金属以填充金刚石之间的间隙。此外,高温还会增加金刚石表面碳原子的能量,并降低克服锚定共价键的难度。因此,在高温条件下,自由碳原子的数量增加,界面反应也增强。然而,高温也会破坏金刚石的结构。保温时间会影响金刚石与金属基体的接触时间,较短的保温时间不利于金属与金刚石之间的扩散反应,但较长的保温时间不仅会导致过量碳化物的产生,还可能使应力集中在金属基体上,造成损伤[44]。

文献[45]制备了金刚石/Cu复合材料,研究了保温时间、温度、压力和粒径对复合材料性能的影响。研究表明,延长保温时间可以降低孔隙率,提高复合材料界面的结合强度,而且当烧结温度从900◦C提高到1 040◦C时,由于铜的局部熔化,孔隙率也会降低。

文献[34]在不同保温时间下制备了Cu/Cr/金刚石样品,观察并比较了Cu膜的表面形貌与表面粗糙度,发现当保温时间从0 h延长到2 h时,样品的表面粗糙度从2 nm增加到5 nm。随着Cr膜沉积温度升高至773 K,保温时间延长至2 h,Cr3C2由离散颗粒逐渐生长为连续层,碳化物层厚度逐渐增大,如图4所示。由此可见,选择合适的保温时间能获得更优的界面碳化物沉积层,减少孔隙率,提高致密度,改善界面结合性能,提高复合材料的热导率。

图4 0 ∼2 h保温时间下Cr3C2 的形成示意图[34]

2.4 热处理

在制备过程中,金刚石/金属基复合材料可能存在内部残余应力,会影响材料的性能和稳定性。为了提高金刚石增强金属基复合材料的导热性和稳定性,研究人员通过热处理的方式来获得质量更好的界面,释放残余应力,使材料结构更加稳定。

热处理可以提高金刚石颗粒与金属基体之间的结合强度,促进金刚石颗粒与基体之间的相互扩散,衍生互相结合的化合物,从而提高界面的结合强度。此外,适当的热处理还可改善金刚石/金属基复合材料的晶体结构和晶粒尺寸分布,消除内部缺陷,提高材料的稳定性、韧性和耐磨性。因此,热处理是制备金刚石/金属基复合材料中的一个重要工艺步骤,能显著提升复合材料的机械性能和稳定性[46]。

文献[47]利用磁控溅射技术在金刚石颗粒表面沉积W,制备了具有高导热性的铜基金刚石复合材料。在采用压力渗透法制备复合材料之前,对W包覆金刚石颗粒进行了不同工艺的退火处理。随着退火温度的升高,涂层中的金属W转变为碳化钨(W2C,WC),复合材料的导热系数随之先增大后减小,从656 W/(m·K)增加到836 W/(m·K),最后降低到770 W/(m·K)。当退火温度达到1 100◦C时,金属W消失,金刚石颗粒表面的涂层由WC相和W2C相组成,且金刚石/WC和W2C/Cu结构表现出较高的界面导热系数。当退火温度达到1 200◦C时,金刚石表面的涂层全部转化为WC,金刚石被大量石墨化,反而导致导热系数降低。

文献[48]同样利用磁控溅射技术在金刚石颗粒表面镀覆改性金属Mo和W,并研究了不同热处理工艺对金刚石/Cu复合材料的影响规律。研究表明,在真空环境下进行热处理时,温度的上升会使Mo或W的升华速率加快,使金刚石颗粒表面发生石墨化;在Ar保护环境下进行热处理时,当温度为900◦C时,金刚石颗粒镀覆表面还残留有少量Mo或W单质相;当温度升高到950◦C时,金刚石颗粒出现了石墨化现象;但当温度进一步升高到1 000◦C时,由于形成了致密的MoCx和WCx相,且无石墨化现象,因而可获得具有较高导热系数的良好界面。

虽然热处理可以改变金刚石与金属基体之间的界面结构,但并不是所有的热处理工艺都能提高复合材料的导热性。文献[49]用热锻法制备了Cu(质量分数为1.5%)-Ti/金刚石(体积分数为55%)复合材料,经过退火,复合材料的导热系数反而降低。这是因为退火不仅会使复合材料中的TiC颗粒变粗、团聚,界面出现裂纹和条状,还会造成大量的金刚石石墨化。因此,采用合理的热处理工艺是提高复合材料导热性的关键之一。

3 制备方法

金刚石增强金属基复合材料的制备方法很多,如高温高压烧结法(High-temperature High-pressure Sintering, HTHP)、真空热压烧结法(Vaccum Hotpressure Sintering, VHPS)、放电等离子体烧结法(Spark Plasma Sintering, SPS)、熔渗法等[50]。

3.1 高温高压烧结法

高温高压烧结法是一种常见的材料制备方法,它通过高温高压下的烧结过程,使粉末状原料的颗粒之间发生相互扩散、熔解、再结晶等,最终形成致密的晶体结构[51]。采用HTHP技术制备体积分数高的金刚石增强金属基复合材料,易获得高导热性能[52]。

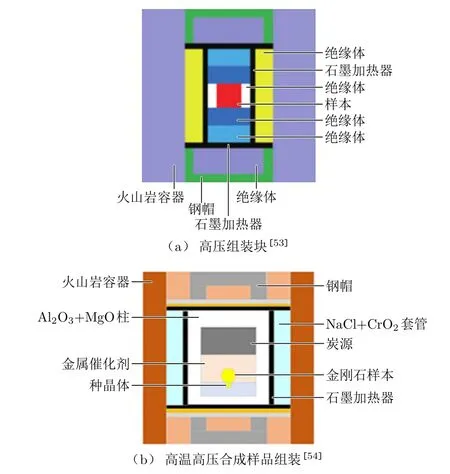

文献[53] 采用高温高压粉末冶金法在压力3 GPa、温度700◦C条件下烧结10 min,得到了热导率为529 W/(m·K)的高导热金刚石/Al复合材料,所采用的高压组装块示意图如图5(a)所示。与采用真空热压烧结法、放电等离子体烧结法、气压熔渗法等在相同条件下制备的金刚石/Al复合材料相比,高温高压烧结法能有效提升Al基体与金刚石的界面结合性能,减少界面空隙,进而提高复合材料的热导率,且样品制备周期更短。文献[54]在NiMnCo-C和NiMnCo-Ti-C体系中,通过高温高压烧结法合成了掺锗大单晶金刚石,样品组装如图5(b)所示。这2种体系中金刚石中夹杂物的数量均随Ge添加量的增加而增加,而在高温高压条件下,N会抑制Ge进入金刚石晶格。这时将Ti引入体系中,Ti能通过与N的结合有效降低N的含量,使得更多的Ge原子进入金刚石晶格。

图5 高温高压烧结法示意图

利用高温高压烧结法,易制备出高强度、高导热、耐高温、耐摩擦的金刚石增强金属基复合材料,但存在难度大、成本高、技术要求高等问题,可通过控制工艺参数来获得物理性能更好的复合材料。

3.2 真空热压烧结法

真空热压烧结法是在真空状态下,对2种材料进行热处理,使材料受热均匀,从而烧结成为一体的加工方法[55]。真空热压烧结法能耗小,耗时短,且能更好地控制材料的质量以及烧结后的形态[56]。对于金刚石/金属基复合材料,放电等离子体烧结法是目前最常用的方法[57],但由于烧结时间很短,因而扩散不充分,界面结合不良,热导率远低于预期。与放电等离子体烧结法相比,真空热压烧结法的烧结时间更长,具有更充分的时间和更大的可能性来控制界面扩散和界面结合,可获得更高的热导率。

文献[57]采用真空热压烧结法制备了具有较高热导率的金刚石/Al复合材料,并优化了真空热压烧结的烧结温度、烧结压力和烧结时间。随着烧结温度从550◦C升高到655◦C,复合材料的相对密度和导热系数均增大;当温度升高到600◦C时,相对密度达到94.0%,导热系数达到261 W/(m·K),比550◦C时提高了3倍。当压力从34 MPa增加到135 MPa时,复合材料的相对密度从95.9%增加到98.8%,但导热系数却没有明显增加,反而因高压力导致的金刚石颗粒重排甚至脆性断裂而出现了轻微下降。因此,一旦复合材料固结,施加适当的压力将有利于保持金刚石颗粒的完整,进而能够充分发挥高导热的潜力。随着烧结时间的延长,相对密度不断增加,120 min时达到最大值98.6%,而当烧结时间延长到180 min时,可能由于Al4C3的形成和Al在压力下的部分渗透,相对密度下降到97.2%;随着烧结时间的延长,烧结15∼90 min的复合材料的导热系数由340 W/(m·K)提高到475 W/(m·K),而当烧结时间超过120 min时,复合材料的导热系数反而有所下降。

文献[58]采用热压烧结法制备了具有翅片结构的金刚石/Cu复合材料,分析了不同金刚石粒度、金刚石体积分数、烧结温度和烧结压力对复合材料的相对密度和热密度的影响。随着金刚石粒度和体积分数的增加,复合材料的相对密度显著降低。当金刚石粒度为230 µm、体积分数为60%、烧结压力为1 400 N、烧结温度为900◦C时,复合材料的导热系数达到最大值(564.2 W/(m·K))。此时热膨胀系数为7.01×10-6K-1,满足电子集成器件的封装要求。图6为金刚石/Cu微通道散热器的散热实验。实验结果表明,当入口速度为0.4 m/s时,热源表面温度可控制在59.9◦C,达到了40.1◦C的冷却效果。

图6 金刚石/Cu微通道散热器散热实验[58]

真空热压烧结法制备的金刚石金属基复合材料通常具有优异的均匀性、良好的界面结合性能、较高的材料密度等,且这一方法可以实现对温度、压力、时间等参数的精确控制,便于获得导热率更高的复合材料。然而,采用真空热压烧结法制备金刚石金属基复合材料也存在制备设备昂贵、制备周期长、生产效率低等缺点。

3.3 放电等离子体烧结法

放电等离子体烧结法是通过低压电流以较高温度对原料表面进行连续加热,利用等离子体特性实现烧结的一种烧结方法[59]。其原理是通过电导热、电磁热、电离子热等来实现快速烧结,烧结效果好,原料利用率高,且能耗低[60]。

文献[61]在金刚石颗粒表面涂覆Cu-Ti双层涂层作为增强相,采用等离子体烧结法制备了金刚石/Cu复合材料,制备过程如图7(a)所示。较高的烧结温度、压力和较长的保温时间加速了复合材料的致密化过程,进一步提高了复合材料的热物理性能,但过高的烧结温度、过大的压力和过长的保温时间会导致基体熔化、晶粒长大以及金刚石石墨化,从而降低复合材料的致密性和热物理性能。研究表明,当工艺参数选择900◦C,60 MPa和40 min时,复合材料的相对密度、弯曲强度、维氏硬度和导热系数最优,分别为99.77%,153.52 MPa,148.63 HV和258.04 W/(m·K)。运用同样的方法,文献[62]也在金刚石颗粒表面沉积了高度均匀、致密、结合紧密的Cr/Cu双层涂层,采用等离子体烧结法制备了金刚石/Cu复合材料,且复合材料的导热系数达到了613 W/(m·K)。

图7 SPS制备金刚石/Cu复合材料

文献[63]在金刚石颗粒表面沉积了钼,采用等离子体烧结法在900◦C,80 MPa,40 min条件下制备了Mo包覆金刚石/Cu复合材料,制备过程如图7(b)所示。结果表明,金刚石{100} 面的致密性始终优于{111} 面,且在1 050◦C下沉积50 min的钼涂层质量最好。虽然在金刚石与铜基体之间形成Cu/Mo/金刚石中间层可以改善金刚石与铜基体的界面结合性能,但其作用有限,因此复合材料的最高导热系数只能达到329 W/(m·K),复合材料的性能仍存在进一步提高的可能。

放电等离子体烧结法能够实现较快的金刚石烧结过程,提高制备效率,且能通过高温高压来改善金刚石和金属基体的界面结合性能,有利于提高复合材料的结合强度。与其他方法相比,放电等离子体烧结法的设备和材料成本也较低。不过,采用放电等离子体烧结法时,较难实现对金刚石金属基复合材料结构的精确控制,通常颗粒尺寸较大,分布不均匀,在复杂形状、大尺寸部件的制备方面存在较大限制。

3.4 熔渗法

熔渗法是通过高温使金属基体处于熔融状态,利用毛细作用或外加压力使基体与金刚石结合的工艺过程。液态金属在金刚石颗粒间隙流动填充时,会受到浸渗速度影响。浸渗速度与浸渗压力呈正相关,压力越大,浸渗速度就越快。浸渗速度还与金刚石颗粒的粒径有关,粒径越大,颗粒间隙越大,毛细阻力就越低,流速就越快[64]。此外,熔渗法可以通过调整熔体的成分和参数来实现对复合材料成分、微观结构的精确控制,因而能得到界面结合强度较高的金刚石金属基复合材料,能够承受较大的拉剪应力,有利于提高复合材料的力学性能。同时,通过熔渗法使金刚石与金属基体结合,可以充分发挥金刚石和金属基体的自身优势,易获得具有较高硬度、较低摩擦系数和较好耐磨性的复合材料。熔渗法适用于钨银、钨铜、铁铜等合金材料的制备。

文献[65]采用气压熔渗法获得Cu-xB/金刚石样品。研究发现,当改变其中B的含量时,热膨胀系数随B含量的增加先减小后增大。这是因为随着B含量的增加,界面结构由离散的碳化物颗粒演变为连续的碳化物层。文献[66]采用气压熔渗法制备金刚石/Cu-B复合材料,研究了气压参数对其组织结构和热物理性能的影响。随着气压的升高,金刚石与金属基体的界面结合性能提高,导热性能增强,热膨胀系数减小;当气压为10 MPa时,界面处生成的碳化物层将金刚石完全覆盖,界面结合效果最优,此时导热系数为680.3 W/(m·K),热膨胀系数为5.038×10-6K-1。

4 结束语

随着电子设备集成化程度越来越高,对高导热封装材料的需求也越来越大。为了满足这一需求,本文提出了具有巨大高导热潜力的金刚石增强金属基复合材料。然而,要实现金刚石增强金属基复合材料的大规模生产应用,需要找到合适的工艺参数和制备方法,使其既具备高导热性,又能最大限度地降低制造成本。目前对金刚石增强金属基复合材料的研究主要集中在改善金刚石颗粒与金属基的界面、优化材料制造工艺和降低制造成本等方面。文中基于界面改性、工艺参数、制备方法的研究现状,提出以下建议:

1)以降低功耗、提升效率和导热系数为重点的成形技术研究,能够更好地为金刚石增强金属基复合材料的实际生产应用奠定理论基础。近年来,虽然成形方法一直致力于解决功耗和效率问题,但获得的复合材料并不具备出色的导热性[67]。因此,需要更加重视开发新的成形技术,使金刚石增强金属基复合材料在日常生活中得到更广泛的应用。

2)今后金刚石增强金属基复合材料的研究重点应放在热性能和力学性能方面。现有的研究主要集中在如何提高导热系数上,已经开发出许多具有高导热系数的复合材料,却忽视了复合材料的力学性能等重要的性能指标[68]。要实现金刚石增强金属基复合材料的实际应用,还要考虑复合材料是否具备足够的强度、较好的可加工性等问题。只有同时实现了高导热性和好的机械性能,金刚石增强金属基复合材料才能更有效地应用于电子封装领域。