三维立体电路自动化组装焊接加工研究*

2024-03-30胡贺南王子航王长瑞丁忆凡

吴 旻,胡贺南,王子航,田 威*,王长瑞,丁忆凡,李 可

(1.南京航空航天大学,江苏 南京 210016;2.南京电子技术研究所,江苏 南京 210039)

引 言

信息化是现代信息战争发展的必然趋势,信息化水平在提升电子装备方面扮演着重要的角色。雷达作为重要的传感器,在目标识别、目标跟踪、制导等方面至关重要,因此被视为信息化的关键系统。传统雷达一般由天线、发射机、接收机和处理系统组成,其中天线负责信号的发射与接收,其性能直接影响雷达系统的探测、定位和跟踪能力,是雷达的核心部分。随着高速飞行器的快速发展,飞行器对天线的需求也在不断增加,但载体内部的安装空间相对有限。共形天线因具备与载体表面“共形”的优点,能够融入载体结构,减少对飞行器气动性能的影响,在高速飞行器如飞机、导弹和卫星等领域具有广泛的应用潜力[1–2]。

共形天线的应用潜力受益于几何外形的“特殊”,但其制造难度也受曲面特性的影响。共形天线表面电路的制造涉及任意自由曲面上的集成工艺,对附着于曲面外形的曲面电路的制作,可以借助平面电路制造技术实现平面柔性电路的制造,再经过转印技术贴附到曲面上达到共形[3]。目前,通过打印[4–6]、喷印[7–9]、全息光刻[10]、微流控技术[11]以及丝网印刷[12]等技术,可以解决柔性电路加工的难点,但这些加工技术对材料要求很高且制作过程复杂,效率低。此外,对于大曲率外形结构,当平面柔性电路贴附于曲面后,对曲面电路进行二次加工(如自动贴装电阻、焊接)就变得尤为困难,需要借助定制的贴片机才能完成。目前,国际贴片机市场主要以太平洋科技集团、雅马哈、松下、环球为代表。其中,太平洋科技集团的SIPLACE XS机型具备CP20、CPP和TWIN三种创新贴装头,贴装效率可达到75 000 片/h,且贴装精度一直处于行业领先地位,可控制在±22 µm左右。深圳路远智能装备公司研发的贴片机CPM–H3型号,采用直线电机驱动与光栅尺配置实现高速响应,最快贴片速度可达到82 000 片/h,贴片精度为±0.05 mm,已经达到国内贴片机市场的高水准[13]。

这些主流厂家的贴片机设备均可实现“平面型”电路的高精度快速贴装,并可适应各种形状的贴片电阻,但针对共形天线表面三维立体电路的智能组装焊接,目前国内外市场上还没有可靠、成熟的设备,只能依靠手工进行电阻的组装焊接,操作难度大,批产一致性差,加工效率低,在质量可靠性、稳定性等方面无法满足使用需求。随着飞机、导弹和卫星的不断发展迭代,共形天线的市场需求巨大,其表面三维立体电路的自动化、智能化组装焊接技术已经成为制约共形天线发展的短板。因此,本文针对智能装配设备和自动化加工工艺展开研究,以实现共形天线表面三维立体电路的自动化、智能化高精度加工。

1 共形天线自动化加工系统设计

1.1 曲面共形天线组成

共形天线可与装备载荷平台的外形保持一致,相较于传统天线结构,它可使电子装备拥有更好的气动布局、更强的适应能力和打击精度,其表面三维立体电路的高质量加工可以保证高精密天线雷达实现优异的性能。以最新一代共形天线表面柔性电路为例,其平面展开和加工点位如图1所示。绿色区域为加工点位,从上至下共14排加工点,2种加工角度(水平180◦与垂直90◦)。加工点位是辐射面相连处,面积不大于1.5 mm2,需要贴装的电阻面积为0.125 mm2。整个柔性电路厚约0.1 mm,通过焊接工艺连接,实现电路功能,使天线在工作过程中拥有优异的性能表现。

图1 柔性三维立体电路部分示意图

为了适应载体外形,共形天线的横截面通常呈现变曲率的几何特征。受共形天线的曲面特性影响,当三维立体电路贴附于共形天线曲面后,整体结构为不规则的变曲率外形,如图2所示。为实现共形天线的电性能,需要对柔性电路上的贴装孔和插装孔进行喷涂焊膏、贴装电阻、激光焊接等一系列加工,从而完成电路的组装焊接,使共形天线在载体中充分发挥其服役性能。

图2 共形天线外形特征示意图

1.2 加工系统设计

传统共形天线表面三维立体电路完全依赖人工加工。为解决加工难度大、人员依赖度高、批产一致性差等难题,系统功能需分为焊膏喷涂、电阻贴装和激光焊接3个功能模块。为实现末端的高精度加工,引入融合灰度特征和图像金字塔技术的多目标识别算法,实现全部功能模块高精度视觉引导与位置补偿。基于全自动高精度喷涂技术,融合工艺数据库参数,设计焊膏喷涂模块,该模块可对加工点位进行自适应焊膏量喷涂。为实现柔性电路的高质量电阻贴装,基于力/位耦合柔顺运动控制技术,设计了电阻贴装模块,该模块通过柔顺控制实现电阻片的高质量贴装。基于激光焊接功率、光斑尺寸、加热曲线等工艺参数的关联评估模型,设计了激光焊接模块,实现小尺寸加工点的高质量焊接。考虑到实际加工工件与理论模型可能存在差异,引入视觉检测模块。该模块的任务包括:1)在加工任务开始前对实际加工工件进行三维重建,获取实际加工点位坐标;2)在加工任务结束后对加工点位进行拍照识别,实现焊后自动光学检测(Automatic Optical Inspection, AOI)。这4部分主要功能模块组成一套三维立体电路组装焊接设备,整体系统设计见图3。

图3 整体结构模型图

2 自动化加工路径生成

传统的喷涂、贴片、焊接设备大多针对二维平面电路设计,平面印制电路板(Printed Circuit Board,PCB)的加工制作工艺成熟,加工质量高,加工误差小,通常不需要通过激光扫描或点云相机重建来补偿理论电路与实际加工电路的误差,而本文介绍的共形天线表面三维立体电路几何特征复杂,加工制造过程存在一定程度的人员依赖性,部分型号需要考虑实际工件模型与理论工件模型存在的偏差。为了提高三维立体电路的加工精度,设计三维重建机构模块,通过基于面结构光的三维曲面快速重建技术,获知实际模型与理论模型偏差,基于曲面拟合技术,获得曲面焊点法向量,为后续加工流程提供曲面法向找正的数据基础。

点云相机扫描效果如图4所示。为补偿理论模型与实际工件存在的明显差异,利用点云模型与理论模型进行配准,可以得到工件理论模型和实际模型的精确偏差量,对点云数据进行算法开发,可以在加工过程中直接补偿实际工件的点位误差。

图4 扫描电路点云示意图

三维点云可以直接给出全部待加工点的点位坐标与空间法向量。在加工曲面共形天线时,需保证曲面上加工点的法向与末端执行器方向平行。图5为简化后的加工点与法向量示意图。

图5 加工点与法向量示意图

为生成自动化加工路径,本文借助点云相机提供的加工点与法向量信息,结合旋转轴空间位置信息,计算加工点旋转角度与旋转后的空间位置。本文以旋转矩阵代替传统由轴–角表示的三维旋转,简化三维立体电路待加工点的旋转模型。图6为空间内任一点绕任意轴线旋转示意图。

图6 空间内任一点绕任意轴线旋转示意图

如图6所示,在XY Z坐标系下,三维空间任意一点P(px,py,pz)绕任意轴线旋转角度α得到新点,轴线上单位方向的向量为n,即= 1,且经过点Q(x0,y0,z0)的轴线的直线方程为:

式中,t为设定参数。

圆弧PP′所在平面的平面方程为:

根据式(1)和式(2),结合轴线上单位方向的向量,可以求得:

设圆弧PP′的圆心坐标为(xc,yc,zc),将式(3)中的t0代入式(1),得到圆心坐标:

圆弧PP′的半径r为:

如图6所示,建立空间坐标系x′y′z′,根据右手法则得:

坐标系xyz与坐标系x′y′z′的旋转变换矩阵为:

点P′在坐标系x′y′z′下的坐标为:

根据齐次变换理论,将p′点在坐标系x′y′z′下的坐标变换到坐标系xyz下的坐标得:

化简式(10)得:

式(11)可以展开写成:

T4×4的表达式为:

式中:K=1-cosα;M=nxx0+nyy0+nzz0。

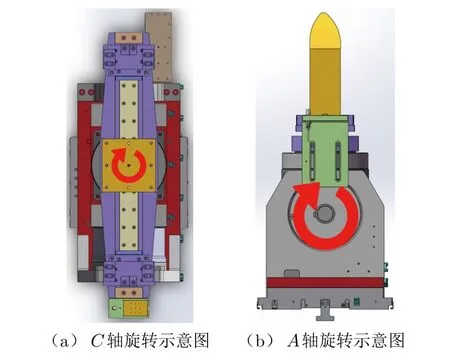

在点云相机扫描共形天线工件后,电脑显示端会给出待加工点的坐标和法向量,计算旋转角度时,需要根据待加工点法向量计算与目标位姿的夹角,这里需要设定C轴的水平微调和A轴的旋转调平顺序,如图7所示。

图7 二维转台旋转顺序示意图

为提高加工效率,降低计算复杂程度,优先进行C轴的水平微调,再进行A轴的旋转调平,即C轴旋转的优先级更高。

A轴和C轴的旋转角度计算可以简化为求任意方向空间向量与Z轴和X轴的夹角。空间内任意向量与空间内XOZ平面夹角γ的计算公式为:

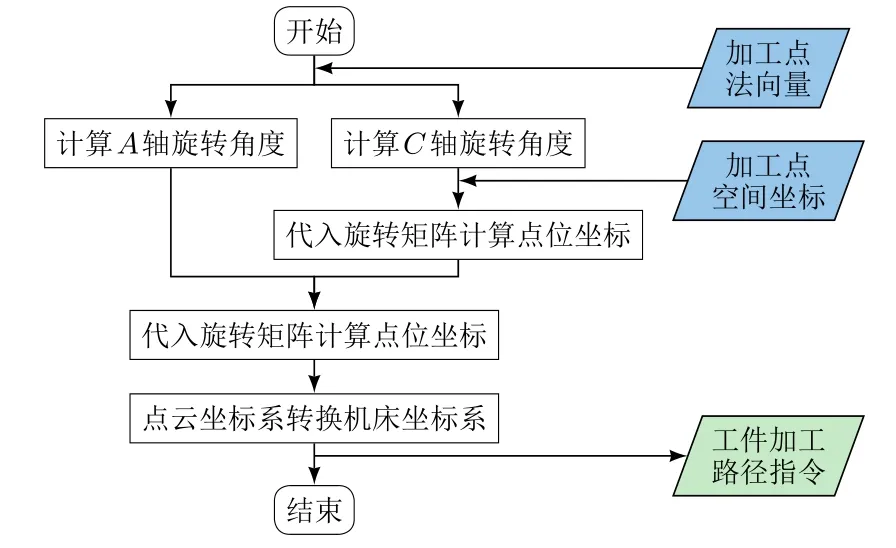

如图8所示,路径生成算法的整体逻辑为:1)从点云数据中读取全部加工点的法向量与坐标。2)通过加工点法向量计算C轴所需旋转角度,代入旋转矩阵计算函数得到旋转矩阵所有参数,并将坐标代入计算,得出C轴旋转后的点位坐标。3)计算A轴所需旋转角度,代入旋转矩阵计算函数得到旋转矩阵所有参数,并将坐标代入计算,得出A轴旋转后的点位坐标。4)将计算好的旋转角度和旋转后的点位坐标按上位机读取格式输出,并以A轴旋转角度为判据,实现加工顺序规划。5)根据上文所述点云坐标系转换公式,将加工点所需旋转角度与旋转后的坐标转换至机床坐标系下并输出,供上位机读取。整体算法采用VS2022进行开发,所用语言为C++,为方便上位机开发,简化对接流程。该算法不需导入第三方类库,封装后可直接调用。

图8 路径生成算法流程图

3 实验验证与分析

利用上述设计的自动化加工设备进行验证实验,结合点云数据,生成基于旋转矩阵的共形天线加工路径,最终完成三维立体电路的组装焊接加工。加工设备与加工效果如图9所示。

图9 加工验证实验图

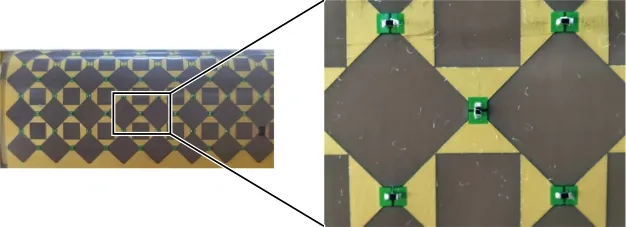

人工上料后,上位机执行加工程序,设备调用工艺数据库内的喷涂数据、贴装压力数据和激光焊接数据,并由相应末端执行。自动化加工完成后的三维立体电路局部如图10所示。由图10可知,电阻对中准确,贴合到位,无位置偏移和虚焊、漏焊现象。

图10 自动化加工局部效果图

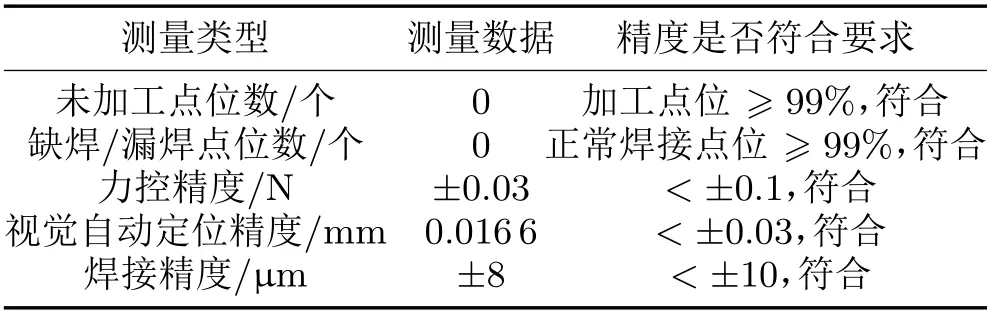

为了验证加工效果是否满足需求,结合机器学习算法训练判断模型,通过焊后视觉检测,判断未加工、加工不合格、缺焊、漏焊点位占比,通过高灵敏度传感器反馈力控精度,通过激光干涉仪与千分表测量机械运动精度,最终实验结果全部符合加工要求,详细检测结果见表1。由焊接合格率、定位精度、力控精度等指标可知,本文设计的自动化加工设备及提出的路径生成方法,可完全替代传统人工方式,高效精确地完成了三维立体电路的组装焊接加工。

表1 实验检测结果

4 结束语

本文提出一种用于共形天线表面柔性三维立体电路智能组装焊接的一体化精密制造设备,突破了三维立体电路组装焊接加工难度大、人员依赖度高、加工质量可靠性差等一系列问题。针对理论模型与实际工件存在差异的问题,提出了一种基于三维点云数据的路径生成方法,以旋转矩阵代替传统由轴–角表示的三维旋转,简化三维立体电路待加工点的旋转模型,并基于法向矢量完成旋转角度计算,为路径生成提供了更为高效和精确的计算方式。最后,通过实物加工实验验证了三维立体电路自动化组装焊接效果。本文设计的自动化加工设备的成本与环保性能符合国家与行业标准,适合批量生产使用。该研究成果可为雷达电子装备领域自动化、智能化加工装配设备设计集成提供一定的指导,从而提升电子战装备的生产效率,为我国电子对抗领域的发展做出较大贡献。