大型跨海桥梁下部结构高精度建设关键技术

2024-03-30刘玉宝李建如韦博

刘玉宝,李建如,韦博

(1.中交一航局第一工程有限公司,天津 300456;2.中交第一航务工程局有限公司,天津 300461;3.中交天津港湾工程研究院有限公司,天津 300222)

0 引言

随着社会进步及我国综合国力的不断提升,对大型跨海桥梁的建设要求越来越高,桥梁功能、景观和结构形式需求均在不断提高,桥梁施工工期、施工噪声污染等成为桥梁工程建设必须考虑的重要因素[1-2]。相较于传统现浇混凝土桥梁建造技术施工周期长、人力资源占据多、现场施工标准化程度不高、机械使用效率低等缺点[3],预制装配式技术具有构件生产标准、现场安装快速便捷、质量可靠安全性高、施工节能环保等优势,可以降低对环境和既有交通道路的影响,提升品质和安全质量、文明施工水平,是我国桥梁建设行业的发展趋势[4-5]。

然而海上施工往往面临潮差大、流速大、地质情况复杂、止水难度高等问题,并且跨海桥梁装配施工仍然存在很多缺陷和风险,对人员、材料、设备、工艺要求更高,传统的施工技术都有各自缺点,关键技术可复制性较差,不能适用于工程项目的技术要求。本文以厦门第二东通道项目为依托,开展大型跨海桥梁下部结构高精度建设关键技术研究,研究过程将结合当地施工环境条件,从钢管桩打设、墩台构件预制、安装、止水等建设全过程进行探索,保证在施工气象窗口内高效率、高精度完成大型跨海桥梁工程建设,对于后续跨海桥梁施工技术的发展能起到一定的推动和借鉴作用。

1 工程概况

厦门第二东通道作为交通强国福建先行示范重点项目,海中桥梁长度3.27 km,如图1 所示。

图1 厦门第二东通道跨海桥梁Fig.1 Xiamen Second East Passage See-crossing Bridge

跨海桥梁桩基采用钢管复合桩,桥梁上部结构采用钢箱梁,下部结构采用预制装配式结构。钢管桩、承台、墩身、盖梁在预制场内进行预制,由半潜驳运输至现场进行安装。桥梁承台采用C45 海工高耐久性混凝土,承台在桩基对应位置预留后浇孔;墩身及盖梁采用C50 海工高耐久性混凝土,墩身为薄壁空心结构,盖梁为实心结构。厦门第二东通道设计作为高速公路兼具城市快速路功能,受航空限高、白海豚保护、通航要求等影响,建设条件复杂,为此工程积极研究新工法,应用新工艺,开发了大潮差钢管桩高精度沉桩技术、大型墩台快速高质量预制技术、大水深预制墩台安装止水技术等关键技术,解决了施工中的各种难题。

2 大潮差钢管桩高精度沉桩技术

厦门第二东通道桥墩基础采用大直径变截面钢管复合桩,深海区的桥墩基础均采用无栈桥水上平台法进行施工。海中施工区域潮差大、潮水涨落速度快,施工船舶定位精度较难控制;并且海底地势起伏明显、覆盖层较浅,钢管桩自沉入泥后稳桩困难,为保证钢管桩的沉桩精度,在施工全过程采用三层可伸缩移动导向架,配合船舶自动锚缆高精度调整系统,对钢管桩进行限位沉桩,并实时对钢管桩进行沉桩监测和测量控制。

2.1 三层可伸缩移动导向架

针对复杂海域条件下的钢管桩进行可打性分析,采用浮吊+导向架+振动锤+液压冲击锤组合的技术进行钢管桩的施沉作业。根据海中区地质情况、设备参数性能和钢管桩长度等因素,研发三层可伸缩移动导向架,如图2 所示,将移动导向架焊接在打桩船船舷上,保证钢管桩在任何潮位均能在2 层抱桩臂限位下沉桩。导向架高度设置为7.5 m,分层高度为3.5 m 和4 m,采用液压伸缩抱桩臂,将抱桩臂设计成2 排3 层,在沉桩过程中锤组通过导向架进行时,收回1 层抱桩臂,剩余抱桩臂对钢管桩进行限位,并实现通过抱桩臂两侧液压设备对钢管桩偏位进行调整。

图2 可伸缩移动导向架模型Fig.2 Scalable mobile guide frame model

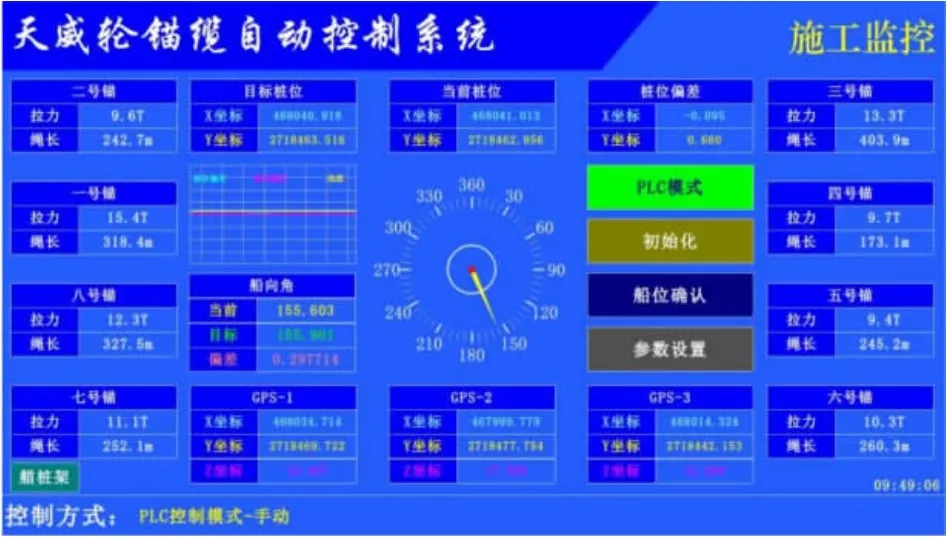

2.2 船舶自动锚缆高精度调整系统

为实现大潮差环境下船舶高精度自动驻位,研发船舶自动锚缆高精度调整系统,如图3 所示。根据船舶GPS 定位系统提供的船舶当前位置坐标和目标桩位坐标,实时计算得到船舶各个缆绳实际长度的调整量,由锚机控制系统通过锚机卷筒的收放输出,调整缆绳的长度和拉力实现精准定位,平面精度可控制在±5 cm 内,提高施工效率。

图3 船舶自动锚缆高精度调整系统Fig.3 High-precision adjustment system for ship automatic anchor cables

2.3 沉桩测量控制系统

为控制钢管桩沉桩精度,基于RTK-GPS 定位系统、SICK LMC500 激光扫描仪研发了沉桩测量控制系统,实时对钢管桩垂直度及偏位进行监控,在临时施工平台上架设2 台全站仪,利用极坐标法复核钢管桩垂直度及偏位[6]。大潮差钢管桩高精度沉桩技术实现了平面偏位小于5 cm,垂直度不大于1/300 的高精度沉桩要求。

3 大型墩台快速高质量预制技术

相比于港珠澳大桥,本项目预制墩台的钢筋采用双层环氧涂层,防腐要求高,布置更加密集,给加工、安装及混凝土浇筑等工序增加了施工难度,为此开发了墩台预制控制技术。预制构件具有截面大、水泥用量大、内外温差大、温度收缩应力大等特点,容易导致混凝土产生裂缝,影响工程质量,运用大体积混凝土抗裂技术有效解决了这一难题。

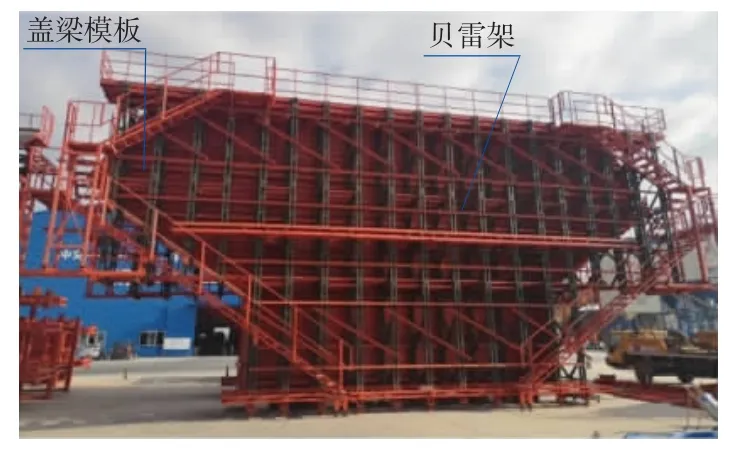

3.1 墩台预制控制技术

研究高性能环氧钢筋涂层喷涂技术,引进环氧喷涂生产线进行自主化涂层喷涂生产,对钢筋原材加热、粉末喷涂、涂层冷却等工艺进行优化[7]。提出环氧钢筋存放、环氧钢筋加工设备防护、施工过程等用于环氧钢筋成品涂层保护工艺措施。将贝雷架应用在变断面大跨度实心盖梁模板桁架,充分实现模板的通用性和周转性,节约施工成本,提高预制施工效率和安全性[8],如图4 所示;采用等离子切割模板面开牙口,设计专用橡胶圈及后浇孔自动开合模板,实现承台密集钢筋连接精确定位及模板快速支拆[9];设计干接缝模板,保证预制墩台预制竖向垂直精度小于H/3 000 的设计要求(H 为预制墩台高度),同时控制预应力粗钢筋竖向偏位控制在5 mm 之内,提高了预制构件施工质量。

图4 预制盖梁通用模板Fig.4 Prefabricated cover beam universal template

3.2 大体积混凝土抗裂技术

针对大体积混凝土抗裂技术进行研究,通过仿真分析得出温度场和温度应力场分布情况,采取优化增设冷却水管数量的措施降低内部温度,有效控制混凝土最高温度,降低复杂结构大截面混凝土开裂风险,提高预制构件施工质量和实体质量。优化混凝土配合比,采用矿料双掺,降低水泥用量减少水化热;采用二次振捣工艺,提高混凝土抗裂性;采用新型节水保湿养护膜进行覆盖养护,减少养护人工投入的同时提高了养护的质量。

4 大水深预制墩台安装止水技术

项目海域最高水位时预制承台最大水头差为8 m,预制墩台安装止水难度较大。下节墩台最重为2 366 t,预制构件重量大,结构形式多,吊点及吊具设计难度大;并且墩台平面位置和倾斜度的安装精度要求高,倾斜度不大于H/3 000,且不大于30 mm,截面中心位置偏差不大于10 mm。为保证墩台止水效果及安装精度,开发了组片式抱箍止水装置、预制墩台吊装通用吊具和墩台智能调位控制系统。

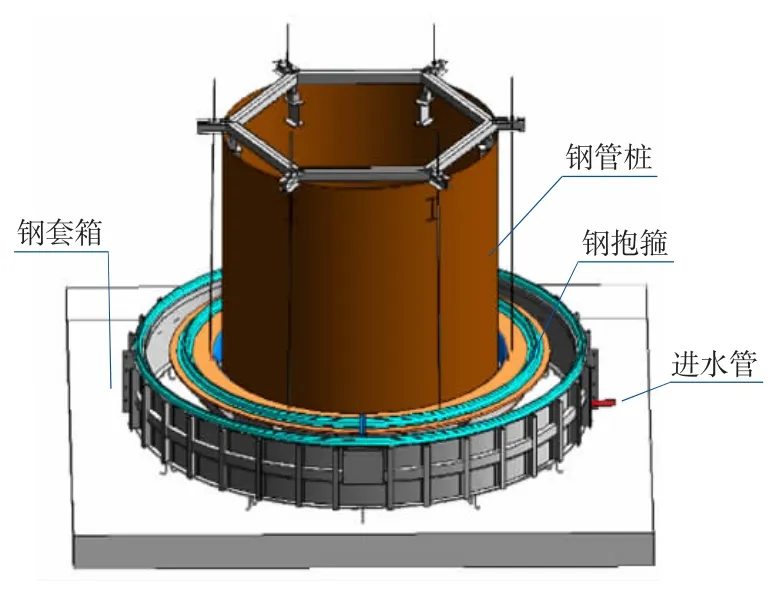

4.1 组片式抱箍止水装置

研发组片式抱箍止水装置,在承台底部与抱箍顶面设置单峰止水带,通过单峰止水带的压缩变形起到水平向止水效果;抱箍与钢管桩之间抱紧压缩橡胶板起到竖向止水效果,施工过程中在钢抱箍竖向拉紧的同时逐渐进行抱紧;承台与套箱之间通过钢套箱自重将设置钢套箱底部与承台顶面的双峰止水带压缩变形,实现承台顶面水平止水,如图5 所示。设计物模试验验证止水效果,在混凝土块、钢管桩和钢套箱之间形成的密闭空间注水加压至0.08 MPa,模拟8 m 水压环境下承台底部抱箍止水效果,抱箍止水装置能够满足施工止水需求,减少水下作业,实现了8 m 水头差情况下干作业环境,并可以周转使用。

图5 钢抱箍止水装置Fig.5 Steel hoop water stopping device

4.2 预制墩台吊装通用吊具

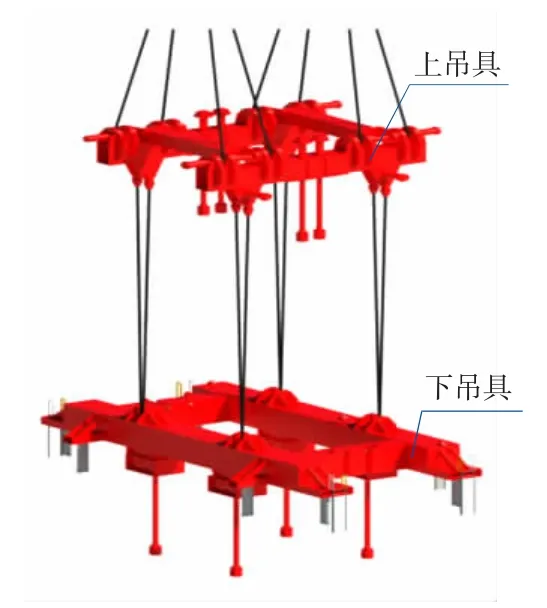

预制构件尺寸大且多样,吊具需考虑通用性,墩台安装专用吊具兼顾吊装、临时支撑、调位、止摆等作用,如图6 所示。

图6 预制墩台吊装通用吊具Fig.6 Universal lifting tool for prefabricated pier and abutment

合理布置吊点位置,实现中节与上节墩台安装吊具通用,降低吊具生产制造成本。上吊具为框架梁结构通过钢丝绳与主钩连接,吊具上设置的吊索兼顾中上节墩身吊装。安装底节时,一航津泰持上吊具连接下吊具整体起吊承台,将承台从桩顶套入,使下吊具临时吊挂于角桩顶部;安装中上节时,一航津泰直接吊持上吊具连接中上节墩身进行安装。

4.3 墩台智能调位控制系统

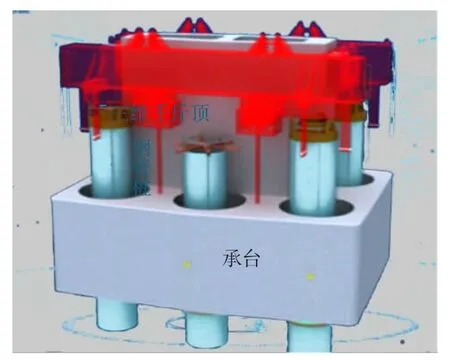

墩台预制完成并达到设计要求的存放期后,根据现场安装进度、气象和潮汐等情况合理安排构件由半潜驳运输至施工现场,安装钢套箱、三维千斤顶及止水装置。采用起重船整体吊装预制墩台完成后,通过钢管桩顶部安装的4 个三维千斤顶的平移、仰俯、翻滚等动作对预制墩台进行精确调位,达到垂直度不大于H/3 000 且不大于30 mm,平面偏位不大于10 mm 的精确度控制要求,满足设计要求后锁止三维千斤顶,并利用水下千斤顶抱死钢管复合桩进行限位,如图7 所示。止水完成后,迅速浇筑C50 速凝砂浆,实现承台后浇孔处止水,进行后浇孔施工,完成墩台安装及体系转换[10],H20 墩台吊装时倾角监测数据如图8 所示[10],墩台吊运过程中,吊具主梁倾斜最大值发生在墩台吊运移位过程中,墩台吊运过程中吊具倾角不大于1.00°。

图7 墩台调位安装Fig.7 Pier and abutment positioning installation

图8 H20 墩台吊装倾角监测数据Fig.8 Monitoring data of H20 pier and abutment lifting angle

5 结语

依托厦门第二东通道工程,开展了大型跨海桥梁装配化建设关键技术研究,形成3 项成套新工艺:

1) 研发了以船载式三层可伸缩移动导向架、船舶自动锚缆高精度调整系统以及沉桩测量控制系统为核心的大潮差钢管桩高精度沉桩技术,在钢管桩打设施工过程中对沉桩位置进行实时监控,全过程自动坐标纠偏,实现复杂海域及地质条件下钢管桩平面偏位小于5 cm,垂直度小于1/300的高精度沉桩要求。

2) 研发了以装配式模板自动开合、预应力钢棒精确定位、大体积混凝土抗裂技术为核心的大型墩台快速高质量预制技术,实现预制墩台高质量施工,有效控制预制墩台大体积混凝土裂缝的产生,并通过预应力粗钢棒的限位技术,提高了其竖向偏位精度,与港珠澳大桥相比提高4 mm。

3) 研发集组片式抱箍止水装置、预制墩台吊装通用吊具及墩台智能调位控制系统于一体的大水深预制墩台安装止水技术,实现了复杂海域超大型墩台高品质生产和高精度安装,达到预制墩台垂直度不大于H/3 000,平面偏位不大于10 mm的精度要求。

本项研究支撑厦门二东通道主桥工程提前5个月通车运营,展现了我国在桥梁建设、高端装备制造等方面的雄厚实力和创新能力。