张靖皋长江大桥南航道桥主墩围堰施工关键技术

2024-03-30何文涛黄修平付甦庾焱秋朱润华

何文涛,黄修平,付甦,庾焱秋,朱润华

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040)

0 引言

近年来,我国桥梁建设水平飞速发展,大跨径江河湖海通道越来越多,随着桥梁跨径的增大,往往要在水中设置超大型承台,水中承台施工需要选用合理的围护结构及桥梁运营期桥墩防撞设施。张靖皋长江大桥位于长江下游澄通河段如皋沙群段,南航道桥跨越长江福姜沙水道,主墩采用钢管桩围堰作为承台施工围护结构及后期永久冲刷防护和船撞消能设施,施工过程中存在以下难题:单根锁扣钢管桩长度达37 m,且作为永久结构,桩身倾斜度及钢管桩合龙精度要求极高;围堰平面尺寸巨大,采用水下封底施工工艺,封底混凝土总方量超万方,现场组织及施工的难度极大。

1 工程概况

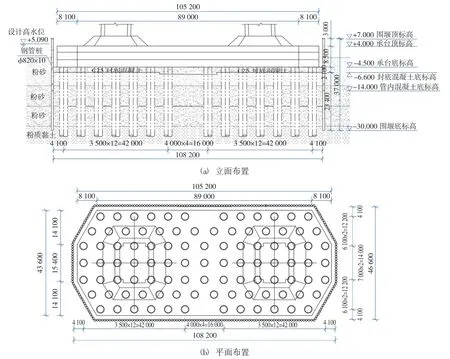

张靖皋长江大桥南航道桥缆跨布置为(1 220+2 300+660)m,是世界最大跨径悬索桥[1-2],桥跨布置如图1 所示。南主塔采用世界首创超高钢箱-钢管约束混凝土组合索塔,基础结构为八边形承台,承台高8.5m,顶标高为+4.0m,底标高为-4.5m,总体外轮廓尺寸为105.2 m×43.6 m,下设97 根直径φ2.8 m 的钻孔灌注桩,基础结构如图2 所示。

图1 张靖皋长江大桥南航道桥立面布置Fig.1 Vertical layout of the south channel bridge of Zhangjiagang-Jingjiang-Rugao Yangtze River Bridge

图2 主墩基础结构(mm)Fig.2 Main pier foundation structure(mm)

主墩位于长江航道南侧浅水区,墩位处实测泥面高程为-2.0~-3.0 m,基岩埋深130 m 以下,其中0~60 m 为粉砂、粉质黏土;60~70 m 为中砂,70~90 m 为粉砂、粗砂、粉质黏土,90~115 m 为中砂、粗砂,115~130 m 为黏土。墩位处最高潮位一般出现在7—9 月份,20 a 一遇的最高潮位为+4.77 m(1985 国家高程),其余月份最高潮位一般不超过+4.0 m。

2 钢围堰结构设计

2.1 总体设计

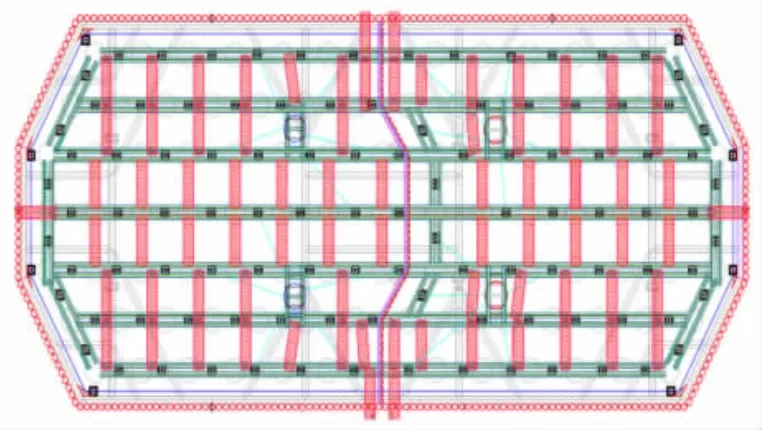

主墩承台采用锁扣钢管桩围堰作为支护结构,通过在钢管内填筑混凝土、围堰和承台之间填入碎石、围堰外侧安装软体护舷的方式,将其作为大桥永久冲刷防护和船撞消能结构。围堰采用φ820×10 锁扣钢管桩,长37 m,顶标高+7.00 m,底标高-30.00 m,钢管桩顶口和底口均设置加强箍,钢管桩之间采用CT 型锁扣连接。钢管桩围堰高度范围内设置2 道支撑体系,标高为+5.00 m、+2.30 m,围檩采用2HN900×300 型钢,支撑采用2HN900×300 型钢、φ820 mm×10 mm 钢管,围堰基坑支护采用带水开挖、水下浇筑封底混凝土的施工工艺,封底混凝土厚度为2.8 m。围堰平面尺寸巨大,水下封底混凝土方量达11 797 m3,为确保水下封底混凝土的质量,在围堰横桥向轴线方向设置分仓隔板,采用分仓独立封底的方案。主墩钢管桩围堰结构布置如图3 所示。

图3 主墩钢管桩围堰结构(mm)Fig.3 Main pier steel pipe pile cofferdam structure(mm)

2.2 结构验算

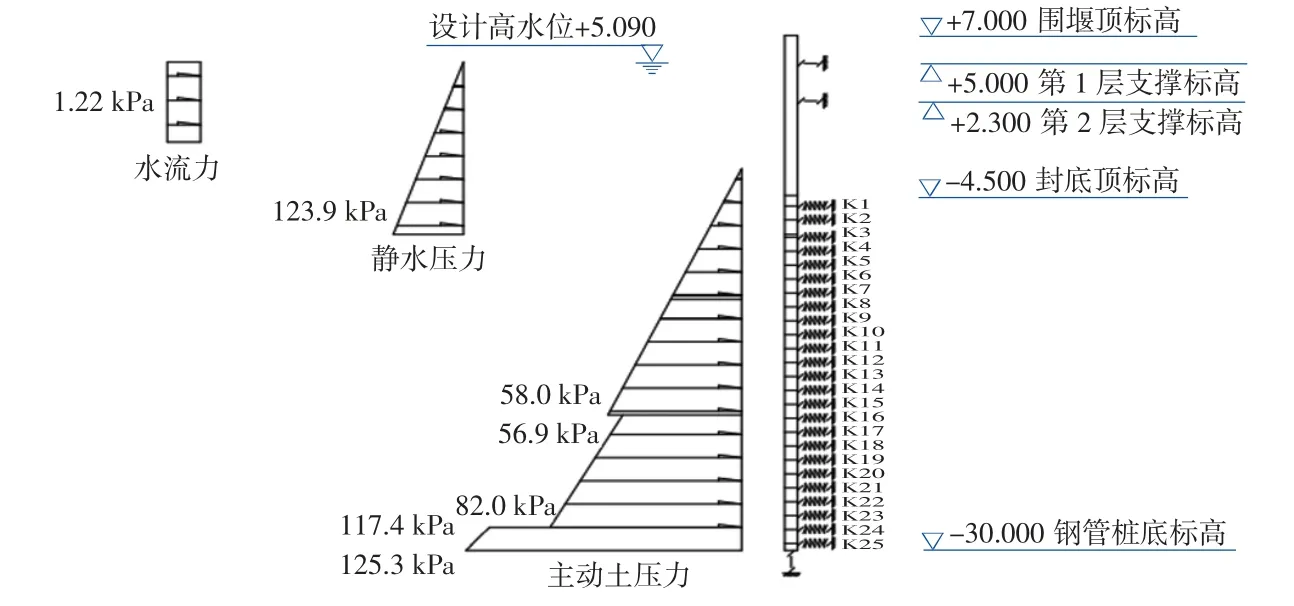

围堰基坑支护施工采用带水开挖、水下浇筑封底混凝土的施工工艺,根据施工工艺流程,将围堰计算工况分为5 个:1) 支护桩插打完成后,带水开挖至基坑底;2) 围堰内第1 次抽水至第2层内支撑下1.00 m(+1.30 m);3) 围堰内抽水至承台底(-4.50 m);4) 拆除第2 层内支撑系统;5)拆除第1 层内支撑系统。本文仅列出工况3) 围堰内抽水至承台底(-4.50 m)的计算工况。

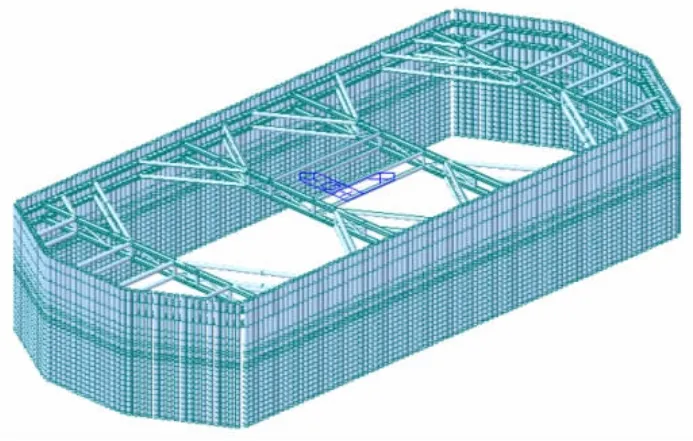

采用MIDAS 有限元软件进行围堰的计算分析,钢管桩、围檩、内支撑均采用梁单元模拟,钢管桩底部约束竖向位移,被动土压力采用只受压土弹簧模拟,支撑与围檩铰接,围檩与钢管桩之间采用只受压弹簧模拟,在牛腿处约束竖向位移模拟其对围檩的支撑作用[3-5],钢围堰有限元模型如图4 所示。围堰内抽水至承台底(-4.50 m)工况荷载如图5 所示。

图4 钢围堰有限元模型Fig.4 Finite element model of steel cofferdam

图5 抽水至承台底荷载Fig.5 Load of pumping to the bottom of the bearing platform

计算可知:该工况钢管桩最大应力值为56 MPa<215 MPa,围檩最大应力值为95 MPa<205 MPa,支撑(φ820×10)最大应力值为80 MPa<215 MPa,支撑(2HN900×300)最大应力值为107 MPa<205 MPa,钢管桩水平位移为26 mm<80 mm,故围堰各构件的强度和刚度均满足规范要求。

经过分析,带水开挖至基坑底工况下基坑抗隆起稳定性、嵌固稳定性最不利,对该工况下钢管桩嵌固深度及基坑抗隆起进行计算,基坑抗隆起稳定性评价系数3.18>1.8,基坑嵌固稳定性系数1.51>1.25,即基坑抗隆起稳定性和嵌固稳定性均满足规范要求[6]。

围堰采用带水开挖、水下浇筑封底混凝土的施工工艺,需对封底混凝土进行计算,取最不利的浇筑承台前工况,封底混凝土对φ3.2 m 钢护筒最大反力为3 488 kN,取2.7 m 有效封底厚度计算(考虑0.1 m 找平及失效层),握裹力为129 kPa<135 kPa,满足规范要求[6]。

3 钢围堰施工关键技术

3.1 超长锁扣钢管桩施沉及合龙

传统锁扣钢管桩采用导向架进行施工,对于沿锁扣轴线方向较长的围堰,只有单个方向的精度好,且误差的累计使得钢围堰线形差、合龙困难;施打过程中由于锁扣间的摩擦力大,振动锤施工效率低,难以满足进度要求。本项目参考类似工程施工方案[7-8],加以改进优化及创新,设计特制导向架,采用履带吊配合振动锤初沉、履带吊配合冲击锤隔孔施沉的施工工艺,成功实现超长锁扣钢管桩的快速施沉和精准合龙。

首先利用钢护筒设置双层搁置平台,与钢护筒焊接牢固,利用搁置平台将围檩安装至设计标高,平台外侧设置型钢。起吊首根锁扣钢管桩,利用围檩及型钢作为首根锁扣钢管桩的初始导向,采用履带吊+振动锤对首根钢管桩进行定位施沉,施打过程中测量全程观测,确保首根锁扣钢管桩垂直度满足要求。

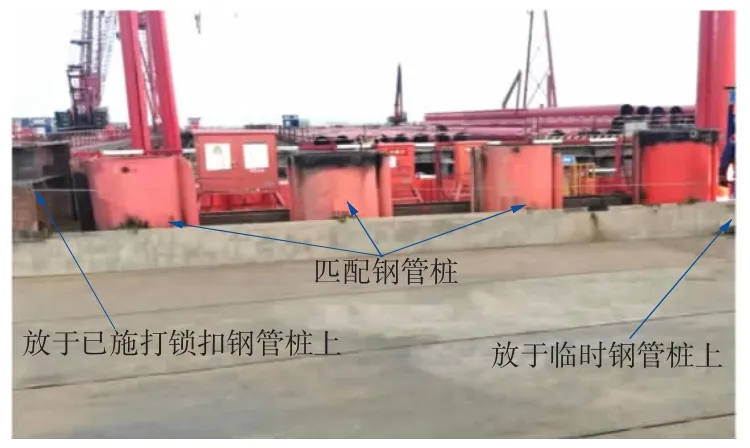

首根锁扣钢管桩施打完成后,利用该桩与辅助桩安装固定特制导向架,辅助桩与首根钢管桩施工工艺相同。具体固定方式为:特制导向架一侧架在首根锁扣钢管桩、一侧架在辅助桩上,焊接牢固,中间布置与钢管桩等间距的匹配导向节,匹配导向节长约1.5 m,焊接在导向架上,导向架结构如图6 所示。导向架安装完成后,在匹配导向节空余位置放置锁扣钢管桩,采用履带吊+振动锤施打,施打方式为隔孔插打,该部分桩施打到位后拆除导向架,利用已施沉钢管桩的锁扣作导向,采用履带吊+冲击锤施沉空缺处钢管桩,保证空缺处钢管桩不会发生偏位,由于冲击锤受锁扣间摩擦力影响小,能够将锁扣钢管桩顺利快速施沉到位。

图6 特制导向架结构Fig.6 Special guide frame structure

该节段钢管桩施沉完成后,移动安装特制导向架至下一节段,逐步完成所有锁扣钢管桩的施工。主墩围堰共278 根锁扣钢管桩,采用上述新工艺施工,仅历时60 d,所有钢管桩均施沉到位、精确合龙,桩身垂直度及围堰线形满足要求,围堰合龙后如图7 所示。

图7 主墩锁扣钢管桩围堰合龙Fig.7 Main pier lock buckle steel pipe pile cofferdam closure

3.2 钢管桩锁扣防渗堵漏

锁扣钢管桩施打完成并验收合格后,在顶部搭设操作平台,利用高压水枪对锁扣内泥沙进行冲洗,然后用土工布、石粉、胶泥及沙土将锁扣填满并及时振捣密实,围堰抽水完成后,对漏水处锁扣外部利用麻絮和发泡胶针对性堵漏。锁扣堵漏控制关键点为:在锁扣内泥沙清洗完成后,对锁扣底高程进行严格控制,利用测绳对两侧锁扣进行测量,防止两侧高度不统一。

3.3 桩芯混凝土浇筑

辅塔锁扣桩围堰兼作后期永久冲刷防护和船撞消能设施,需要在钢管桩内浇筑填芯混凝土以增加结构的刚度。在锁扣钢管桩施工完成并检验合格后,采用砂石泵将锁扣桩内的泥面标高降至填芯设计标高,无法清理到位的及时采用高压射水装置清理,泥面清理到位后,采用泵车+小料斗在钢管桩内浇筑水下混凝土,混凝土浇筑完成后在钢管桩顶部设置型钢进行覆盖保护,桩芯混凝土达到强度后在围堰内进行带水开挖、水下浇筑封底混凝土等。

3.4 内支撑系统安装

为便于安装,将上、下两层内支撑系统采用竖撑连接形成桁架结构,同步安装。为确保下层对撑能够顺利吊装,加工时下层对撑两侧各减少10 mm 空间,后期通过塞垫厚钢板+焊缝将对撑与围檩焊接牢固形成整体。

采用履带吊+钢丝绳吊装内支撑系统,由于围堰尺寸大、对撑跨径大,需要进行竖向约束以减小自重作用下的挠度。抽水前,在钢护筒之间焊接支撑梁,采用支撑梁作为对撑的竖向约束;抽水后封底混凝土初凝前,将立柱打入封底混凝土,封底混凝土达到设计强度后,在打入的2 根钢立柱之间焊接2 层支撑横梁,替换钢护筒之间的支撑梁,钢护筒割除后,完成对撑的体系转换。

3.5 基底开挖及护筒围堰壁清理

围堰施打完成后,对围堰内基底进行清理整平。测量护筒边及相邻护筒中点标高,高出基底标高面采用空气吸泥机吸除,对于低于基底标高面,采用回填砂填平。

由于钻孔桩及钢围堰下沉施工时间较长,在钢护筒的外壁及钢围堰内壁上会存有水锈或其他杂物。为了保证混凝土质量以及混凝土与钢护筒之间的握裹力,对封底混凝土区域的围堰壁体内侧以及钢护筒外壁上的淤泥杂物用高压水枪和钢丝刷上下来回进行清理[9-10]。

3.6 超大型围堰水下封底施工

围堰采用水下混凝土封底工艺,封底厚度为2.8 m,总方量为11 797 m3。根据锁扣钢围堰尺寸、结构特点、现场施工组织难度及混凝土生产能力,在围堰中间横桥向轴线方向设置分仓钢板桩,将封底分成2 个区域(上游侧6 139 m3+下游侧5 658 m3)分次单独浇筑,先下游侧后上游侧,由中间向两边分次进行浇筑,下游侧封底混凝土浇筑完成且达到设计强度后,拔除分仓钢板桩,对下游侧与钢板桩接触面侧壁混凝土进行粗糙面处理,保证与上游封底混凝土有效粘结。根据水下封底混凝土的特性,其流动半径按照不超过6 m考虑,整个围堰内共设置114 个布料点,根据布料点的布置,利用钢护筒搭设封底平台及临时走道,走道两侧设防护栏杆,保证施工人员安全,封底平台及布料点如图8 所示。

图8 封底平台及布料点布置Fig.8 Layout of sealing platform and fabric points

单个仓室首封时,采用18 m3两个大料斗,大料斗搁置在封底平台上,大料斗下方设置分料斗,底口设置5 个出料口,通过溜槽分别向各个首封点位导管上口的小料斗灌料。首封结束后,使用0.5 m3的小料斗进行后续导管的布料,导管底口离围堰基坑底部20~30 cm。首封导管底口铺设10 mm 厚钢板,有效地解决了混凝土快速下落时对基底面冲击形成大坑、导管埋置深度不足的问题。

4 结语

张靖皋长江大桥南航道桥主墩承台结合墩位处水文地质条件及设计要求,采用永临结合锁扣钢管桩围堰进行深基坑支护,基坑支护采用带水开挖、水下浇筑封底混凝土的施工工艺。施工过程中采用履带吊+振动锤+冲击锤并配合特制导向架隔孔插打的全新工艺保证了锁扣钢管桩的垂直度、围堰的合龙精度及线形,有效地加快了施工进度,为后续类似超长锁扣桩施工提供了借鉴;利用对撑加工成桁架整体安装、基底开挖及护筒围堰壁清理、分仓浇筑水下封底混凝土、导管底口铺设钢板等工艺,极大地降低了封底混凝土现场施工组织难度,提高了水下封底混凝土的浇筑质量,为后续主墩承台施工提供了可靠保障。