浅析PHC管桩斜桩桩顶偏位原因与控制措施

2018-07-05董德强

■董德强

(福建省陆海建设管理有限公司,福州 350007)

1 工程概况

福州港罗源湾港区某化工专用码头工程位于罗源湾南岸,建设2个5000吨级的固体化工泊位及2个5000吨级的液体化工泊位,泊位总长692m,同时建有5座引桥。其中2个固体化工码头为高桩梁板式结构,2个液体化工码头为高桩墩式结构,码头桩基均采用Φ800PHC管桩,引桥接岸部分排架桩基采用Φ1000灌注桩,其余部分均采用Φ800PHC管桩。

该项目工程PHC管桩共629根,其中斜桩531根,长度为44m至60m,斜率均为4∶1,扭角根据平面布置与受力要求不同,有 15°、20°、35°、45°四种角度。 2 个固体化工泊位斜桩桩顶标高为7.1m,2个液体化工泊位斜桩桩顶标高为7.7m、8.7m,港池底标高均开挖至-7.1m,因此PHC管桩泥面以上自由长度有14.2m~15.8m。

根据该项目工程所处位置、水文情况及掩护条件,设计确定桩顶偏位按照 “无掩护近岸水域沉桩”的标准执行,即按《水运工程质量检验标准》(JTS257-2008)规定,斜桩设计标高处桩顶平面位置在夹桩铺底后的允许偏差为200mm。

2 桩顶位置偏位原因分析

该项目工程超过84%的PHC管桩为斜桩,因此如何在确保桩基达到设计承载力的同时做好斜桩桩顶偏位的控制,是对项目管理团队、桩基施打班组最大的考验。为切实做好斜桩桩顶偏位控制,确保后续上部结构施工满足要求,在桩基施工开工之前,项目管理人员即对桩顶偏位可能的原因进行了分析与归纳,并在前期的沉桩过程中选取一定数量的斜桩对桩顶偏位情况进行跟踪分析、确定主要原因,以便后续沉桩施工中采取针对措施予以控制。

2.1 可能的偏位原因

水上管桩沉桩主要依靠打桩船将预制好的PHC管桩打设到设计深度,依靠桩自重以及打桩船的桩锤将桩打到设计的标高通过贯入度及标高控制沉桩质量,而材料、质量、施工工艺、机械类型、地质土质、施工环境都可能造成沉桩偏位,具体影响因素见图1:

图1 高桩码头斜桩沉桩偏位因果图

2.2 确定主要原因

为确定造成斜桩偏位的主要原因,对前期施工的50根斜桩进行了相关的跟踪记录,并且在沉桩完毕后及时进行了铺底夹桩与偏位测量。偏位测量实测数据见表1。

表1 沉桩偏位实测数据表

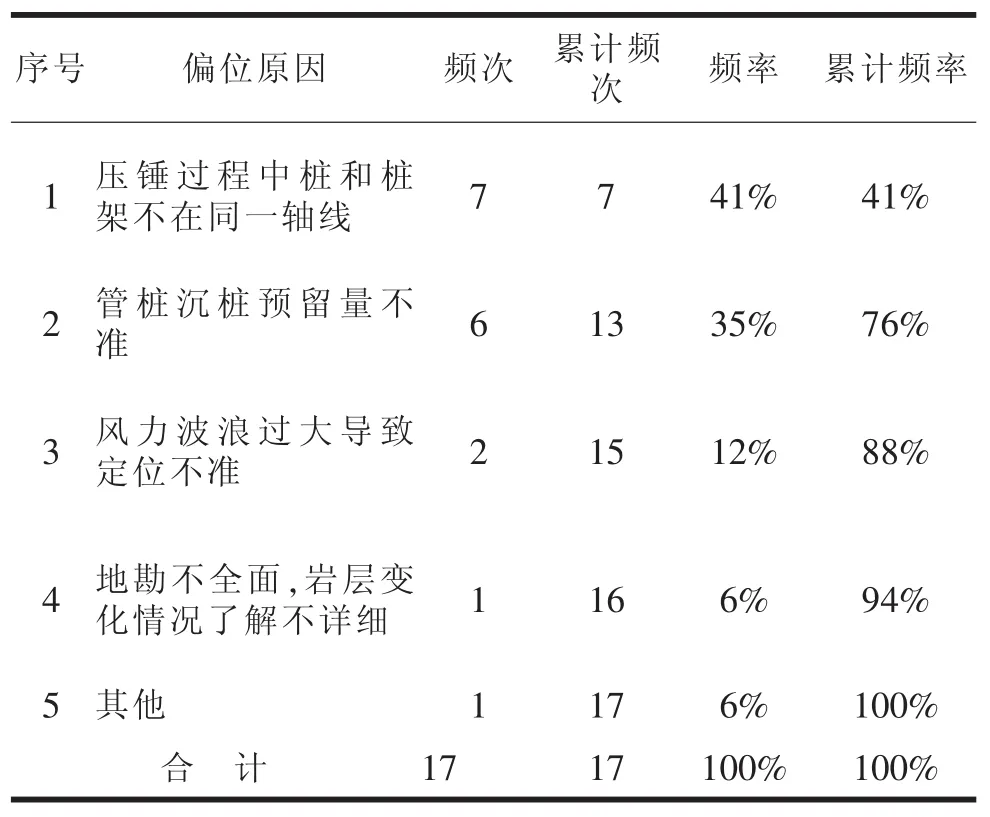

针对以上实测数据,对偏位大于200mm的17根斜桩的跟踪调查记录情况进行了数据分析,详见表2。

表2 沉桩偏位情况调查分析表

根据调查分析表可得出结论:造成PHC管桩沉桩偏位的主要因素为压锤过程中桩与桩架不在同一轴线和预留点位修正值不准确,两个因素分别占频次总数的41%和35%,只要全力控制这两个主要因素,沉桩偏位情况将可以大幅改善。

3 控制措施与控制效果

(1)针对以上两个主要因素,经广泛商讨收集建议,决定采取下表3中的控制措施:

表3 控制措施表

(2)控制效果

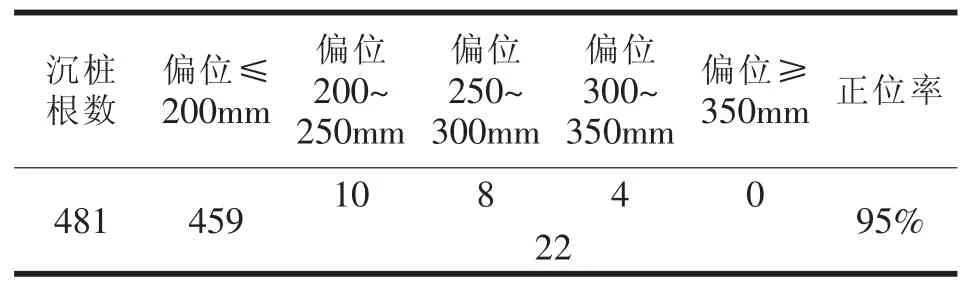

在后续的沉桩施工中,针对斜桩偏位问题,结合现场实际情况要求严格执行以上两项控制措施,记录了剩余的481根斜桩的沉桩偏位情况,并对偏位大于200mm的沉桩进行了原因分析统计。沉桩偏位数据及原因分析见表4:

表4 沉桩偏位数据表

表5 采取控制措施实施后沉桩偏位原因分析表

根据表2和表5可以发现 “压锤过程中桩和坐标点不在同一轴线”造成偏位的发生频率由原来的41%降低至31%,“预留点位修正值不准确”造成偏位发生频率由原来的35%降低至23%,同时根据表1和表4可以发现沉桩正位率由原先的66%提高到了95%。

4 结语

通过事前充分分析寻找原因、事中跟踪切实落实、事后实测数据分析验证等一系列工作,最终实现了提高PHC桩斜桩沉桩正位率的目的,同时直桩采用以上控制措施沉桩正位率也得到了进一步的提高。高桩码头桩基类型较多,但沉桩原理、船机设备等相差不多,所以上述所做偏位原因分析、控制措施等也可根据实际情况参考借鉴。

[1]JTS 257-2008,水运工程质量检验标准[S].

[2]JTJ 167-1-2010,高桩码头设计与施工规程[S].