基于单线全向激光雷达的碎石桩机周界闯入预警系统设计及验证

2024-03-30舒方法陈韬陈曦

舒方法,陈韬,陈曦

(1.中交第三航务工程局有限公司,上海 200032;2.中交上海三航科学研究院有限公司,上海 200032)

0 引言

目前国外大型机械设备的远程监控研究,主要是远程监控设备的运行状态,并利用大数据分析技术,统计故障类型,分析故障原因,改进生产工艺。近年来,由于国家对现场作业施工安全的重视,国内一些公司有针对性地设计开发了一些大型机械的安全监控系统,主要集中起重机等吊装作业设备,但这些系统的功能大多局限在设备过载情况下的制动功能。作为地基处理的重要施工机械,碎石桩机是一种常用于建筑工地上的重型机械,它在施工现场的作业区域通常是以公共交叉作业区域的形式出现的,因此,在作业过程中,其机械作业半径及周边会存在大量的不可预知的危险隐患因素。

目前对碎石桩机数字化监测研究主要在其生产工作状态和质量控制参数的监测[1],对于碎石桩施工过程中的作业安全研究较少[2];目前市面上预警的措施主要有:通过摄像机流媒体分析进行周界预警[3]、通过物联网无线传感网络技术构建警戒预警网络[4]或者通过振动的方式进行预警[5]等,这些方法各有利弊和适用局限性。

针对碎石桩机作业现场的特殊环境和施工单位对经济性的要求,本文提出了一种基于单线全向激光雷达的预警方法,在碎石桩机作业期间,可以对进入危险区域的人员或者物体进行自动识别、预警,必要时采取相应的预警措施,防止安全事故发生,确保施工安全[6]。

1 系统设计

1.1 系统总体设计思路

在本系统设计中,通过单线雷达来实现复杂现场环境的全向扫描,点云数据的滤波处理、配准融合处理,预警系统的可靠性都是本系统设计的关键问题。本系统利用单线全向激光雷达进行数据采集,并通过特定的滤波算法处理噪点数据,通过点云配准算法构建高精度、高适应性的环境模型,通过系统实现自动分级预警,并能够向服务器端推送预警数据,支持多机数据汇总、分析和管理。

系统总体的设计思路如图1 所示,系统架构最底层为终端激光雷达,通过对单线激光雷达装置进行设计以实现全方位的扫描功能,激光雷达将扫描的点云数据通过zigbee 协议传输给上位机,由上位机系统进行数据处理,主要包括:获取激光雷达数据、系统滤波、环境建模、提取物体位置信息及计算安全距离、触发自动预警等流程,上位机将指令发送至下位机,下位机控制现场报警器报警和机械设备运行状态;上位机可以通过4G/5G 无线传输报警数据至后台服务器端,然后通过系统平台可以实现报警数据的统计、分析和管理。

图1 雷达预警系统架构图Fig.1 Radar early warning system architecture diagram

1.2 系统主要功能设计

1.2.1 雷达装置

单线全向激光雷达是一种利用单一线激光束实现全向扫描的激光雷达,它类似于普通的2D激光反射式雷达,设备采用机械旋转结构原理,以高速旋转来实现全向扫描。通过在高速电机驱动的旋转平台同轴点位上,安装单向激光雷达传感器,激光线束绕水平方向旋转,实现对周围环境的全向扫描[7]。

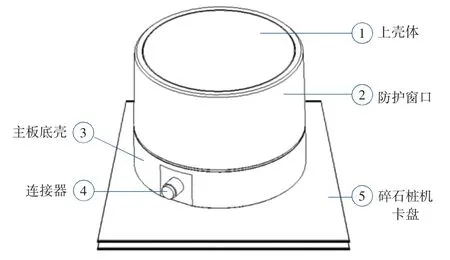

单线全向激光雷达装置的结构安装如图2 所示。系统工作时,激光雷达传感器通过单一线激光束进行扫描,并测量它所碰到的每个物体的距离和方向。由于旋转平台的旋转,传感器可以在全向作业面上往复完成周期性测量作业[8]。这些具有连续性、同类性的测量数据结果经过去噪[9]和滤波[10]处理后,可以被上位机系统用于建立碎石桩机周界环境模型,实现障碍物检测和避障控制等应用。

图2 单线全向激光雷达装置的结构安装示意图Fig.2 Structural installation diagram of single line omnidirectional lidar device

1.2.2 设备安装设计

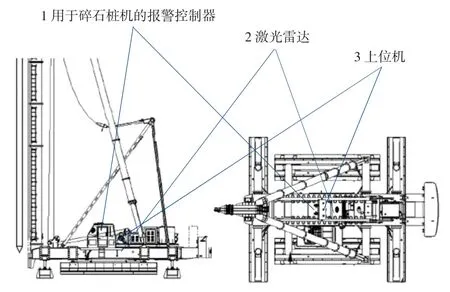

为了确保激光雷达在检测地面附近的人员或物体时检测数据的完整性和准确性,安装位置选择在隐蔽处,安装位置如图3 所示。该位置于驾驶舱底部顶升油缸旁侧的镂空区域,设备倒置安装在驾驶舱底部底盘上,激光雷达在水平面上进行扫描时,能覆盖除4 根支腿及液压锤外绝大部分扇形区域,还可以正常接收雷达的大部分激光反射,从而提高系统对入侵物体的检测能力。同时在安装过程中,为了规避因振动或意外碰撞导致雷达损坏的风险,采取了防震、防撞措施,使激光雷达设备在运行中能够保持稳定且安全。

图3 激光雷达及组件安装位置图Fig.3 Location diagram of lidar and component installation

1.2.3 扫描获取数据

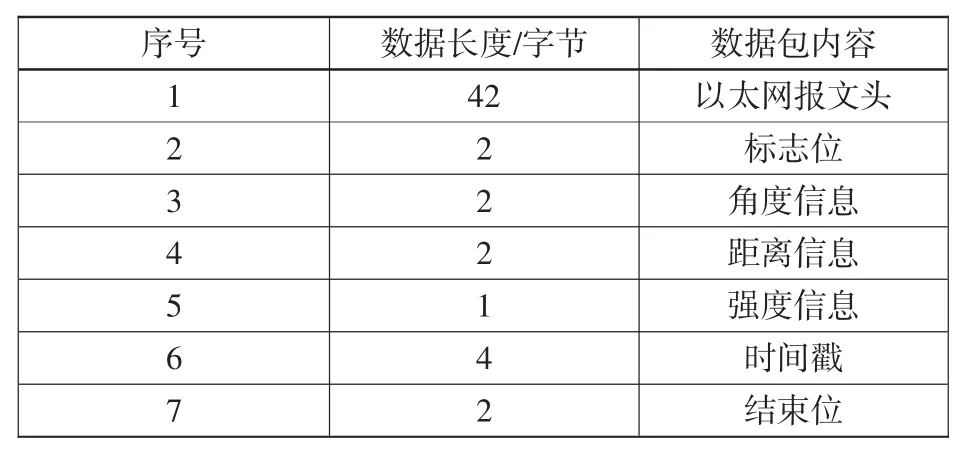

利用雷达周期旋转特性与激光反射时间可以实现全向轮廓扫描与计算。系统研究将平面一周360°等分为16 组区域,每扇区域为22.5°,每扇区域包含150 个点云数据,每个点云数据包含一组长度数据和角度数据,数据利用UDP 协议传输,每组UDP 数据包含1 050 字节,数据结构见表1。

表1 激光扫描数据结构Table 1 Laser scanning data structure

由于系统实时性要求较高,考虑到数据传输、处理的时间延迟,确保系统在实际应用中及时准确,系统选取低功耗、低延迟的ZigBee/802.15.4通信协议将点云数据发送至上位机进行数据处理。

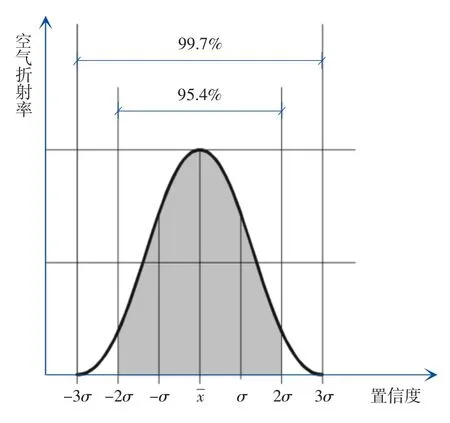

1.2.4 滤波系统设计

为了确保激光雷达的精度满足周界闯入预警系统的要求,多次测量的数据通过统计学置信度计算,测量精度符合ISO/R(1938—1971)《公差和配合的IS0 系统·第2 部分:平面工件的检验》的相关规定,其统计置信度为95.4%(标准偏差σ 的±2倍),见图4。此外,测量精度与测量条件有关,经过测试激光雷达的平均反射差可达±1.5 mm。在不利条件下(例如阳光直射)或在测量反射不良或非常粗糙的表面时,可能会出现最大偏差;对于30 m 以上的距离,测量精度可能会降低约±0.02 mm/m;因设备无法补偿大气环境的变化,如果在与20 ℃、相对湿度60%和大气压95.3 kPa 下测量远距离(>150 m),这些变化也会影响精度。

图4 激光雷达反射置信度区间Fig.4 Lidar reflection confidence interval

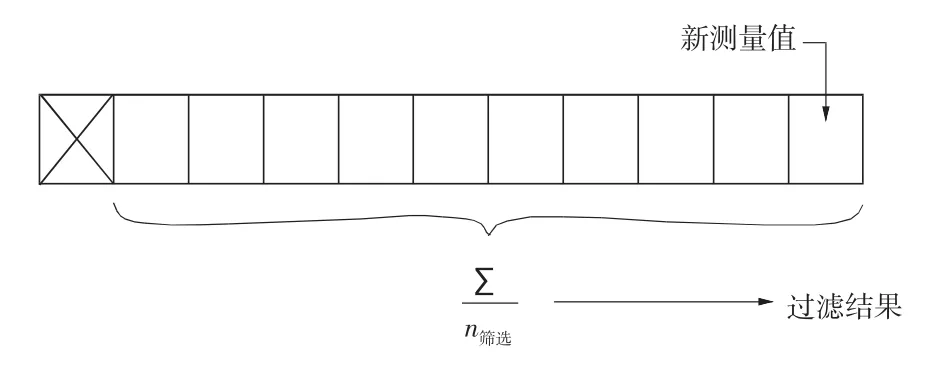

为了补偿数据中可能出现的异常激光飞点或因不利条件产生的偏差过大的点,在软件数据处理机制中加入了针对原始点云数据的滤波算法,采用移动平均滤波器,滤波次数每周期10 次。在每个新的滤波周期中若存在新的测量值,则此值将被添加到筛选器值中,而最后一个值将被删除,所有测量值除以滤波器位数的尺寸大小,结果作为滤波结果输出,见图5。

图5 滤波器数据尺寸图Fig.5 Filter data size diagram

通过周界预警软件内部的尖峰抑制消除算法,统计滤波器值内的最小值和最大值,始终从平均值计算中删除最小值和最大值,见图6。

图6 尖峰抑制消除算法图Fig.6 Spike suppression elimination algorithm diagram

同时上述系统可抑制筛选值内的最大错误数,如果筛选值中的错误数小于指定值,则在输出中不再显示错误。

1.2.5 环境建模

环境建模是系统最重要的环节,首先使用点云配准算法将多个点云数据进行融合,并将点云数据转换成环境模型,生成一个包含环境中物体位置信息的2D 平面图。通过使用点云配准算法ICP(Iterative Closest Point)来实现,该算法可以计算两组点云之间的最优变换矩阵,从而实现点云数据的融合和对齐。

ICP 核心算法:确定最小化目标函数,即所有对应点之间的欧式距离的平方和f(R,t)。

式中:Ps为源点云集合;Pt为目标点云集合;NP为对应点总数量;i为当前点的序号,i=1,2,3,…,NP;R为旋转矩阵;t为平移矩阵。

1) 寻找对应点

通过确定源点云和初始目标点云可以构建初始点集合,计算初始旋转矩阵和平移向量t,用初始的旋转矩阵和平移向量对原始点云进行变换,得到一个变换后的点云。然后将这个变换后的点云与目标点云进行比较,只要2 个点云中存在距离小于一定阈值,就认为这2 个点是对应点,称为最邻近点对。

2) 求解R和t

用对应点对旋转矩阵R与平移矩阵t进行估计,这里R和t中有6 个自由度,而对应点因存在多余观测值使得数量很大,因此,可采用最小二乘等方法求解最优的旋转矩阵R和平移矩阵t。

3) 迭代优化

基于优化后的R与t再次进行点云转换,容易发现部分点云在转换后的位置发生变化,一些最邻近点对也相应的发生了变化,需要重复步骤2) 和3) 不断进行迭代,直到满足以下任一条件时停止迭代,生成2D 平面图:

①R、t的变化量小于一定值;

②目标函数的变化小于一定值;

③邻近点对不再变化。

1.2.6 提取物体位置信息及计算安全距离

将提取出物体位置信息后,采用欧氏距离公式计算物体中心位置至设定区域边界的距离,与设定碎石桩机施工安全半径进行对比,以确定是否有物体进入危险区域。

欧式二维空间公式:

式中:ρ 为点(x2,y2)与点(x1,y1)之间的欧氏距离;|X|为点(x2,y2)到原点的欧氏距离。

1.2.7 自动预警设计

在碎石桩机周边环境无任何干扰的前提下,用激光雷达进行一次全向扫描,进行点云环境建模,生成固定的点云数据模板,并将数据存储在数据库中,形成激光雷达扫描周界,并根据现场情况可以人工设置周界禁入区域。正常使用时,系统生成的数据与固定的数据模板进行对比,根据比对结果进行自动分级预警,按危险等级分一级预警和二级预警,其中,一级预警是指只要有人或物体进入设定的区域即触发;二级预警是指人或物体不仅进入设定的区域,且距离已低于设定的安全距离阈值。当触发一级预警时,系统将发出声光报警提醒操作人员;当发生二级报警时,系统不仅发出声光报警提醒操作人员,同时还将发送指令启动碎石桩机的紧急锁定机制,确保施工现场安全。

2 系统可靠性分析

作为安全预警系统,系统的可靠性十分重要,需要通过多种手段确保系统稳定、准确的运行。

1) 精度验证与标准化

激光雷达作为监测系统的核心组件,其精度直接决定了系统的可靠性。为确保激光雷达的测量精度,采用了统计学方法对其进行了严格的验证。经过大量的实验数据分析,确认激光雷达的测量精度符合ISO 国际标准,从而保证了输出数据的准确性和可靠性。

2) 点云配准与环境捕捉

系统运用先进的ICP 算法进行点云配准,通过建立固定的数据模板,实现了对周边环境状态的精确捕捉,系统能够迅速并准确地构建出周围环境的点云模型,为后续的监测和分析提供了坚实的基础。

3) 周界禁入区域设置

针对不同施工现场的特定需求,系统允许人工设置周界禁入区域。这一功能大大增加了系统的适用性和灵活性,使得监测更加精准,有效防止了未经授权的闯入和潜在的安全风险。

4) 专用工装结构与防震防撞措施

在保证激光雷达高效运行的同时,专用工装结构的设计充分考虑了设备的稳定性和安全性。通过防震、防撞等多重保护措施,确保激光雷达在各种恶劣环境下都能保持稳定的工作状态。

5) 持续性能监测与维护

为确保系统长期稳定运行,通过定期校准激光雷达、软硬件系统维护在内的持续性能监测机制。同时,定期分析环境变化对系统性能的影响,及时调整系统参数,确保在任何时候都能提供最优的监测效果。

通过上述综合手段的应用,整套激光雷达周界监测系统的可靠性得到了保障和显著加强。

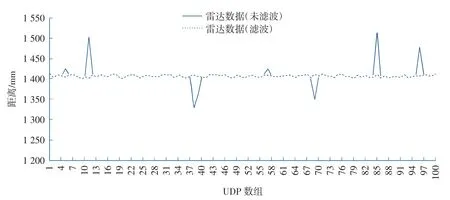

3 系统验证

通过在实际施工环境下安装碎石桩机周界闯入预警系统并进行现场试验,以验证系统的可行性和有效性及滤波配准功能的可靠性,选取了100 组数据进行分析和验证。在标准环境下将雷达设备放置在已知的特定环境中进行测试,通过研发系统软件获取100 组雷达UDP 数据,同时通过滤波算法对100 组连续数据进行滤波输出,数据表见图7,通过滤波能有效地剔除飞点及无效数据,实现数据稳定。

图7 滤波数据前后对比折线图Fig.7 Filtered data comparison chart

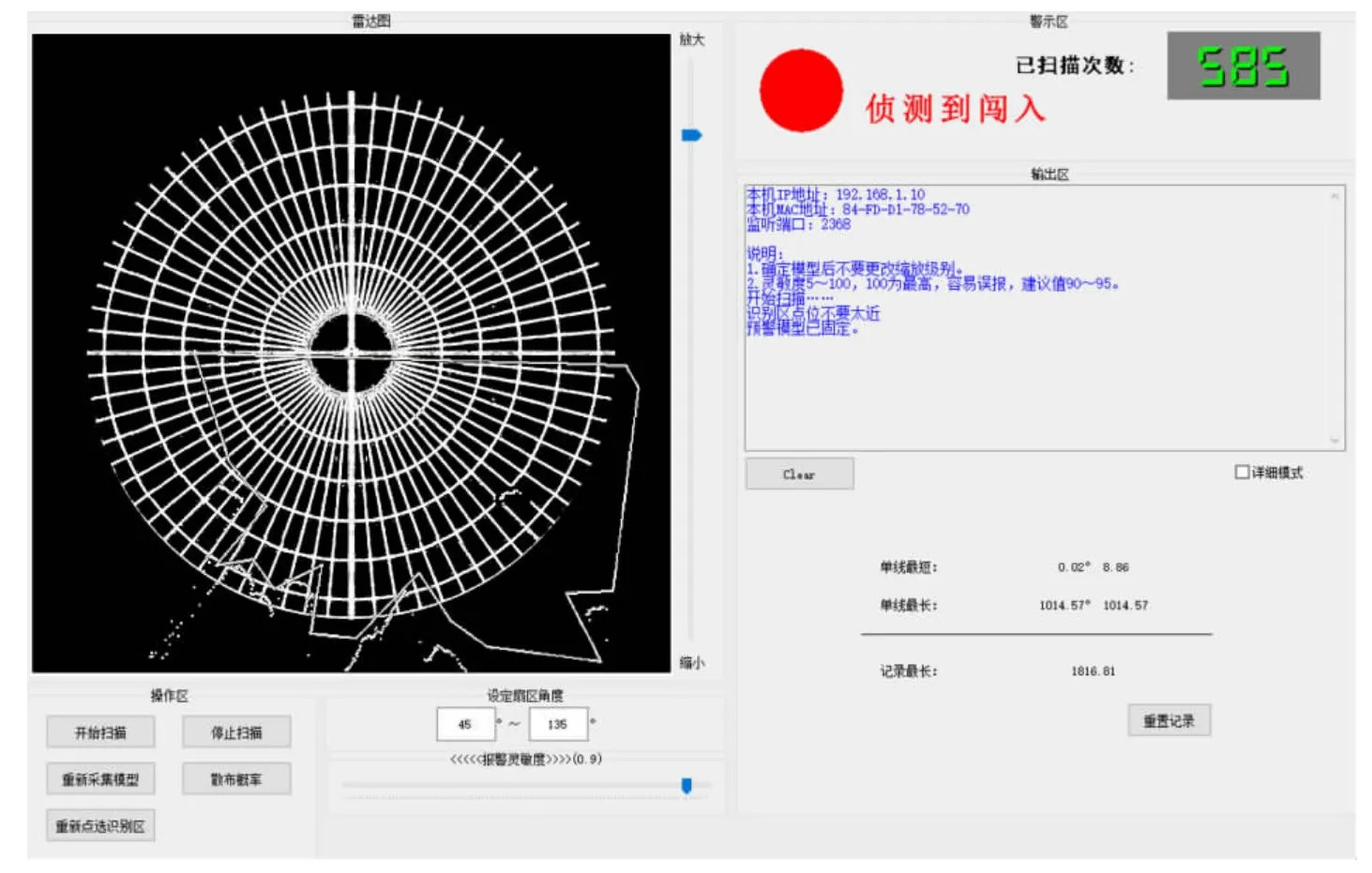

在实际的工程测试中,采用对碎石桩机危险作业区域及半径进行了全方位的扫描,获取了环境的深度信息和物体位置信息。本文选取了45°~135°范围内的点云数据进行实时传输至上位机进行处理、分析与预警,这一区域的选择是基于对碎石桩机周边情况的关注,以确保系统能够及时、准确地检测到可能的危险情况,图8 为碎石桩机附近区域固定的配准模型。

图8 碎石桩机点云预警区域配准Fig.8 Gravel pile machine point cloud early warning area registration

当检测到碎石桩机周界发生闯入时,系统能快速、准确输出预警结果。

一级预警情况时,系统会发出声光报警,提醒操作人员及时采取必要的措施;二级报警情况时,碎石桩机会停止运行,确保在发现潜在风险时,可以迅速采取安全措施,以保障设备和操作人员的安全。

图9 为人员闯入时触发预警。

图9 碎石桩机危险区域闯入预警Fig.9 Dangerous area intrusion warning of gravel pile machine

通过验证整个系统运行稳定可靠,试验结果达到预期,系统的性能满足了设计要求,为碎石桩机在复杂环境中的安全运行提供了可靠的保障。

4 结语

本文通过周界闯入预警系统设计和研发,实现了对大型机械设备周边环境进行全方位数据采集,对大型机械设备周界安全智能化监测预警进行了研究和探索,为工程机械设备施工安全监测提供了一套经济、可靠的解决方案。系统采用的单线全向激光雷达具有较高的性价比和经济性,可适用于施工现场环境,具备较强的实用性;系统通过对点云数据的处理、分析实现了周界安全智能化监测预警;系统不仅仅可应用于碎石桩机,还可以扩展到各类大型施工现场。