导轨式胶轮车辆传动轴失效原因分析与优化设计

2024-03-27谭志成刘赛武

杨 怡 谭志成 康 飞 张 鑫 刘赛武

(比亚迪机电设备有限公司, 518118, 深圳)

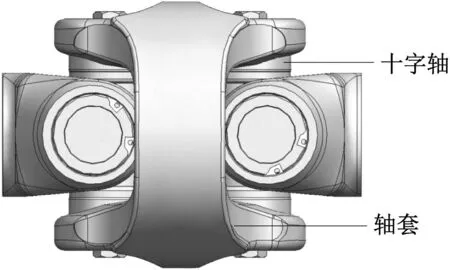

导轨式胶轮车辆(见图1)是一种新型的低运量轨道交通车辆,已在重庆、深圳、长沙等多个城市投入运营。车辆走行轮和导向轮均采用橡胶轮胎,轨道为双列布置的混凝土梁或钢梁,两轨道中间设置导向系统。导轨式胶轮车辆传动轴是传动系统的主要部件,主要用于将牵引电机产生的牵引力或电制动力经变速箱传递至左右车轮,以保证整车动力系统正常运行。传动轴采用双联式胡克万向节(见图2)。目前,导轨式胶轮车辆传动轴尚无成熟的受力分析方法[1]。

图1 导轨式胶轮车辆示意图

图2 双联式胡克万向节

某导轨式胶轮车辆在冰雪试验时多次出现打滑和传动轴断裂的问题。本文针对该问题进行了分析,并提出了改进措施。

1 导轨式胶轮车辆传动轴失效原因分析

1.1 失效断面宏观检测

从十字轴的断口观察,裂纹扩散纹路明显,附近无明显塑性变形,纹路粗糙,呈现单向弯曲方向的冲击脆性特征,属于过载脆性断裂。

双联轴套的形貌显示:初始断裂位置位于轴套肩部内侧,断面呈现明显的贝壳纹线,疲劳扩展区比较粗糙,疲劳纹弧线较明显,属疲劳断裂。

1.2 失效件材料理化检测

1.2.1 元素分析

在失效零部件断面附近取样,分别对双联轴套及十字轴进行化学成分分析,结果显示失效零部件的各元素含量均符合 EN 10084:2008的要求。

1.2.2 金相分析

对十字轴和轴套进行金相检测。十字轴断口处表面组织为回火针状马氏体和少量残余奥氏体,心部组织为回火板条状马氏体和贝氏体。轴套断口处组织为回火索氏体和少量贝氏体,无明显脱碳。两种部件的金相检测均符合40Cr的设计技术要求。

2 传动轴设计载荷与实时载荷测试

2.1 传动轴最大工作扭矩

传动轴的额定扭矩主要按动力源最大工作扭矩和路面最大附着力进行计算[2]。按最大工作扭矩计算时,传动轴的额定扭矩Tr,m为:

Tr,m=Tm,maximaxj

(1)

式中:

Tm,max——动力源最大扭矩;

imax——变速箱最大总速比;

j——分动器占比。

按路面最大附着力计算时,传动轴的额定扭矩Tr,a为:

Tr,a=GrkΦ/i0

(2)

式中:

G——满载时驱动轴上的负荷;

rk——车轮滚动半径;

Φ——轮胎与路面的附着系数;

i0——驱动桥总速比。

据式(1)—式(2),Tr,m为2 625 Nm,Tr,a为2 160 Nm。传动轴的额定扭矩取两种计算结果中较小值Tr,min=2 160 Nm。

采用式(3)计算传动轴的最大工作扭矩Td:

Td=Tr,minKd

(3)

式中:

Kd——汽车传动系动载系数,取2.2。

据式(3),计算得到Td为4 752 Nm。

2.2 传动轴实时载荷测试

2.2.1 测试方法

本次测试采用无线扭矩测试系统。该系统主要由应变片、发射机和接收机组成。试验前,将应变片和发射机布置在传动轴的轴套上,通过试验机对传动轴进行载荷-应变标定,多次加载后得到传动轴载荷-应变数据,将其拟合可得到对应的标定系数。将该系统运行过程中应变片的电压信号值代入标定曲线,经处理即可得到传动轴的实时载荷[3]。

2.2.2 测试方案

本方案采取人工驾驶和FAO(全自动运行)两种模式,测试了传动轴在不同车速下扭矩随时间的变化情况。

在FAO模式下,分别测试了导轨式胶轮车辆在某条城市轨道交通线路五号站—六号站、五号站—七号站之间的多个往返工况,且列车最高运行速度为40 km/h。在人工驾驶模式下,测试方案分为20 km/h匀速、100%级位加速、紧急制动3种工况,且3种工况均为列车运行过程中具有代表性的工况。为保证打滑效果,选择在雪天且轨道梁结冰的情况下进行试验。

硅酸盐为主的矿床主要包含高铝硅酸盐、高钙硅酸盐、碱性硅酸盐、钙铝硅酸盐、镁铁硅酸盐矿床,其主要矿物组成包括高岭土、铝矾土、硅灰石、透辉石、绿帘石、石榴子石、绿泥石、霞石、沸石、云母、橄榄石和角闪石等。在这类尾矿中一般同时富含石英。我国大多数的煤矸石中富含高岭土,其储量达180亿t,全球排名第一[13];栾川洛钼集团炉场沟尾矿库钼尾矿中石榴子石含量在60%~65%等。

3 测试结果与分析

3.1 六号站—七号站测试结果

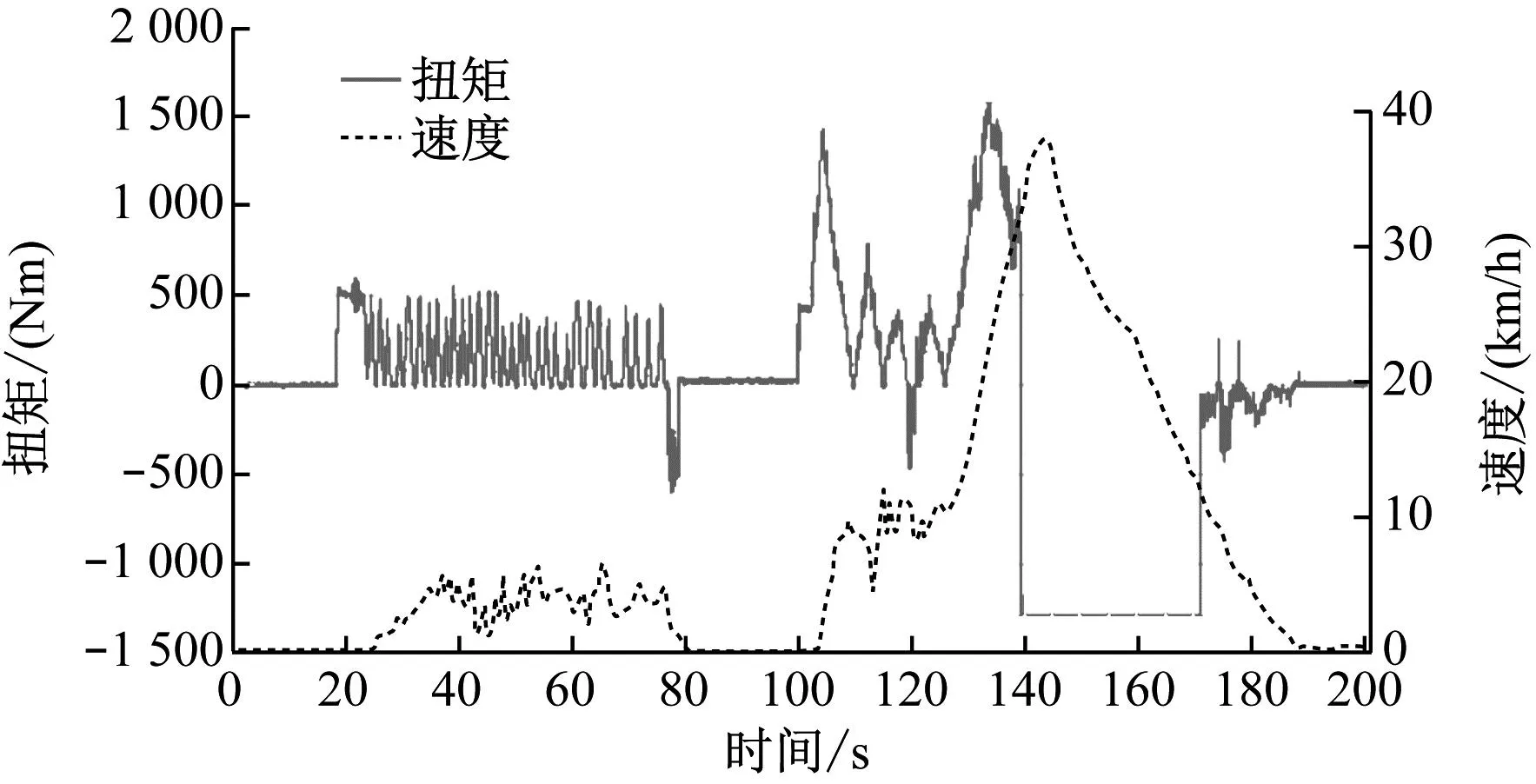

传动轴实时载荷测试在六号站—七号站区间进行,共采集10组测试数据,其中FAO和人工驾驶两种模式下各5组。图3为人工驾驶模式下传动轴的扭矩-时间、速度-时间关系曲线。由图3可见:车辆匀速行驶时传动轴扭矩较小且波动不大,车辆加速和减速时扭矩呈增大或减小的趋势,这符合传动轴的实际受力情况;采用100%满级位从10 km/h加速到35 km/h时,传动轴的扭矩由0增加到1 588 Nm;在140 s时对车辆施加制动,传动轴扭矩在很短时间(1 s)内迅速降低到-1 298 Nm,小于最大工作扭矩。

图3 人工驾驶模式下传动轴扭矩、速度随时间变化曲线(六号站—七号站)

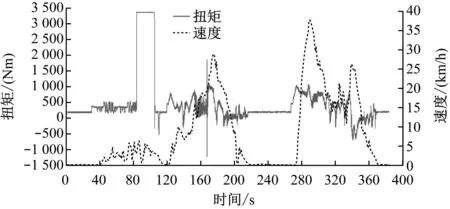

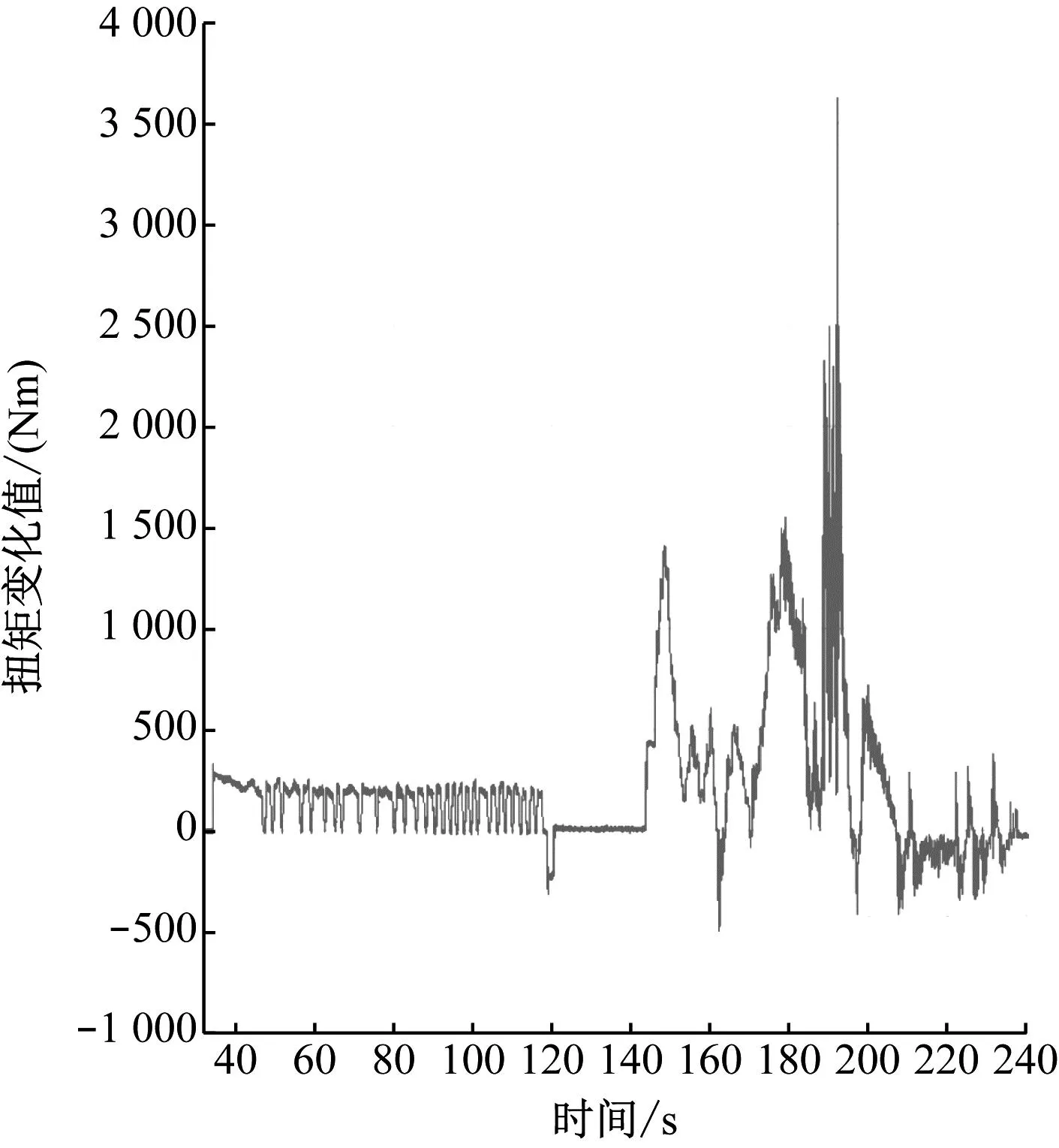

3.2 五号站—七号站测试结果

本次测试项目增加了测试距离,在五号站—七号站区间进行,共测得4组数据。图4为车辆打滑状态下传动轴扭矩、速度随时间变化曲线。由图4可见:测试车辆出发80 s后出现打滑,并驶入防滑涂层,此时车辆产生撞击抖动,传动轴扭矩达到最大值,此后车辆发生间歇性抖动。

图4 车辆打滑状态下传动轴扭矩、速度随时间变化曲线(五号站—七号站)

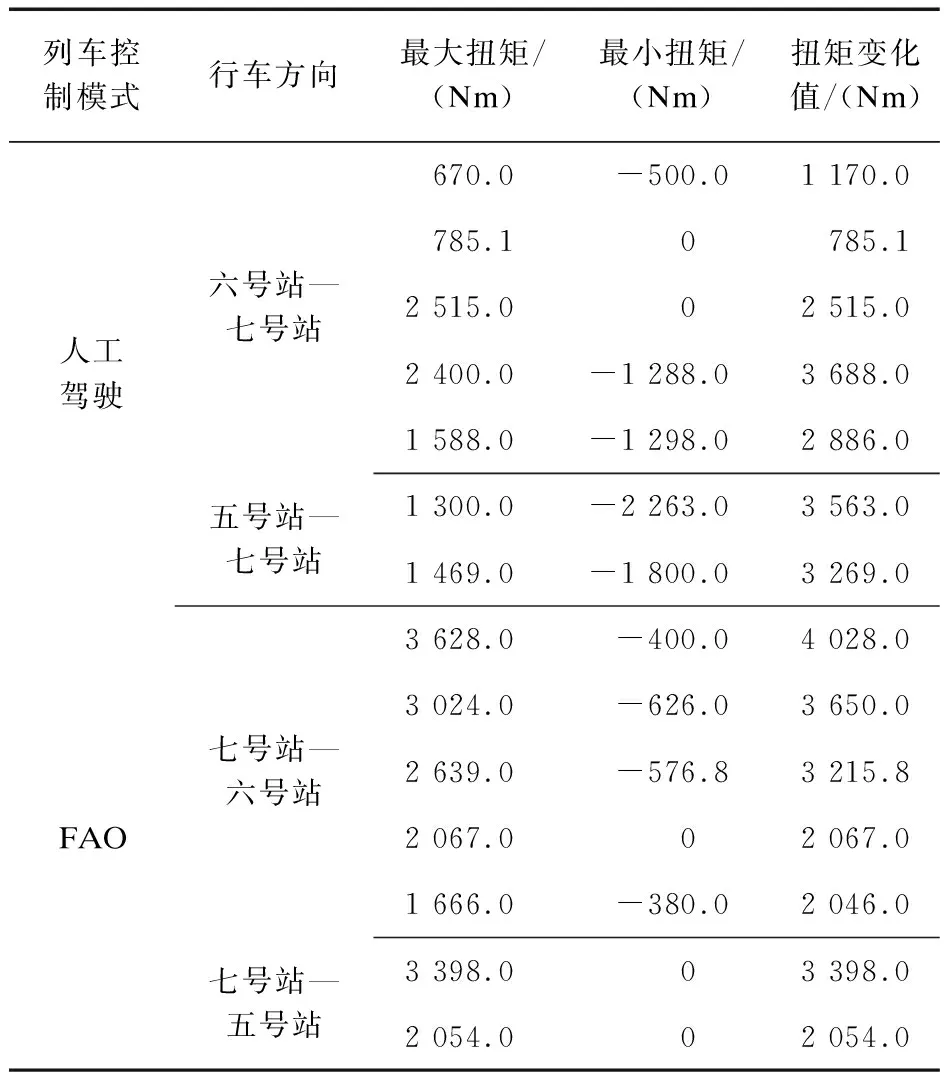

统计传动轴在不同模式下的最大扭矩、最小扭矩,以及扭矩变化幅值(最大扭矩与最小扭矩之差的1/2),如表1所示。

表1 传动轴扭矩统计表

由表1可见:车辆正常行驶时传动轴扭矩变化平缓,且均在设计范围之内;当车辆出现打滑时,传动轴扭矩在短时内出现波动,尤其是在车辆从正常行驶过渡到打滑故障的瞬间,扭矩波动最大。

实际测试过程中发现,车辆会出现较明显的抖动,此时传动轴扭矩在5 s内变化明显。提取传动轴测试数据中5 s内扭矩最大变化值,见表2。由表2可见:传动轴扭矩在5 s内从3 628 Nm迅速降低到-400 Nm,扭矩最大变化幅值达到4 028 Nm。图5为FAO模式下七号站—六号站传动轴5 s内扭矩变化值-时间关系曲线。由图5可见:在初始时刻,传动轴扭矩在-502~1 500 Nm范围内波动;在188~193 s范围内,传动轴扭矩由250 Nm增加到3 628 Nm,其中大部分时间扭矩在2 300 Nm附近;传动轴扭矩达到最大值后,又迅速在5 s内降低到-400 Nm,说明扭矩增加后,车辆施加了电制动,此时传动轴受到了电制动时的反向扭矩。此处数据说明车辆出现了打滑,传动轴扭矩最大变化值为4 028 Nm,最大变化幅值为2 014 Nm,虽小于正常工况下的数值,但由于扭矩是在较短时间内发生变化,其所受到的冲击能量远大于正常工况下的扭矩变化幅值。

表2 传动轴5 s内的扭矩变化值

图5 FAO模式下七号站—六号站传动轴5 s内扭矩变化值-时间关系曲线

4 传动轴优化与测试

4.1 传动轴试验方法优化

疲劳试验采用QT/C 29082—2019 《汽车传动轴总成技术条件及台架试验方法》中非对称循环加载的方案,其载荷根据路面摩擦系数计算。第一阶段模拟正常运行工况,最大扭矩为2 160 Nm,最小扭矩为648 Nm,扭矩变化幅值为756 Nm,疲劳试验要求200万次不发生损坏。第二阶段模拟故障载荷工况,最大扭矩在正常工况的基础上增加安全系数1.6,其值为3 456 Nm;考虑到打滑时传动轴可能出现反转,最小扭矩取负值,其值为-1 037 Nm,扭矩变化幅值为2 247 Nm,疲劳试验要求40万次不发生损坏。

4.2 传动轴结构优化

为实现传动轴更好的抗冲击能力,减小疲劳裂纹的产生,必须减小结构局部应力[4-5]。

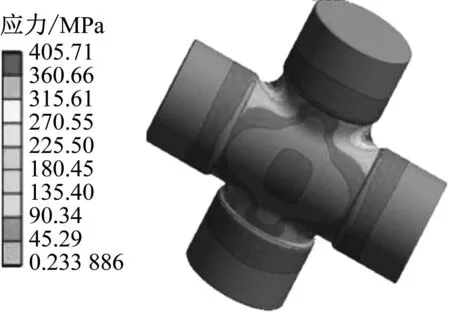

1) 增大十字轴的轴径,在十字轴圆弧过渡处增大倒圆角,进一步减小应力集中。对优化后的十字轴强度进行仿真分析。图6为十字轴应力云图。由图6可见:优化后十字轴最大应力为405.7 MPa,较优化前提升了70%。

图6 优化后的十字轴应力云图

2) 通过在双联轴套上增加加强筋,以提高双联轴套轴肩部的强度。对双联轴套进行疲劳寿命仿真分析。优化后的双联轴套应力云图见图7。由图7可见:双联轴套的最大应力为275.2 MPa,满足设计要求。

图7 优化后的双联轴套应力云图

4.3 台架测试

按照第4.1节中的方法,对优化后的传动轴台架进行了强度测试,满足设计要求。对优化后的传动轴进行疲劳试验,在完成两阶段测试后台架未出现损坏,表明试验合格。

5 结语

通过上述分析,确定了传动轴失效的主要原因为疲劳断裂。运用无线扭矩测试方法研究了传动轴在不同工况下的载荷动态特性。试验结果表明,在车辆发生打滑时,传动轴受到较大冲击,影响了传动轴寿命。

通过传动轴受力分析,对其设计载荷参数进行了修正,并对设计工况进行了完善。对传动轴结构进行了优化,对存在应力集中的部位进行了加强,提升了传动轴的强度和耐久寿命。针对车辆打滑问题,对轨道梁结构进行了优化,同时对车辆增加了防滑设计。