加氢裂化装置处理催化柴油工业实践

2024-03-25管家伟

管家伟

(中国石油化工股份有限公司镇海炼化分公司,浙江宁波 315207)

催化裂化反应过程的主要产物有干气、液化气、汽油、柴油等,其中催化裂化装置柴油(LCO)的突出特点是富含芳烃,包括单环、双环、三环芳烃,芳烃的质量分数大多在60%以上,而且十六烷值非常低,大多在30以下,发动机点火性能差,属于劣质柴油馏分。催化裂化柴油在炼油厂产品结构中主要用作车用柴油调和组分,比例较高,有些达到30%[1-2]。为催化柴油找到一条经济合理的利用途径,全面提高柴油的产品质量,成为炼油企业亟需解决的问题[3]。

2021 年开始,为适应炼油行业油品结构调整的趋势,降低企业柴汽比,提高企业市场竞争力,某炼化企业应用中国石化(大连)石油化工研究院有限公司(简称FRIPP)开发的催化柴油选择性加氢转化技术(FD2G),通过少量改造,将原加工150×104t/a 蜡油的加氢裂化装置改造为加工100×104t/a 催化柴油的加氢转化装置(简称2#加氢裂化装置),将芳烃含量较高的催化柴油定向转化为辛烷值高的汽油调和组分,未转化油的硫含量<10.00 mg/kg,可直接作为清洁柴油产品,十六烷值较原料催化柴油增加10 个单位以上,取得了良好的效果[4]。

1 装置简介及催化剂情况

1.1 装置简介

2# 加氢裂化装置原设计规模为150×104t/a,于2007 年3 月21 日开工正常,并投入生产运行,该装置由中国石化洛阳石化工程公司设计,以伊朗减压蜡油为原料,采用单段串联、一次通过流程,产品包括脱硫低分气、脱硫燃料气、脱硫液化气、酸性气、轻石脑油、重石脑油、航煤、柴油,同时副产40×104t/a 加氢裂化尾油做优质乙烯原料。

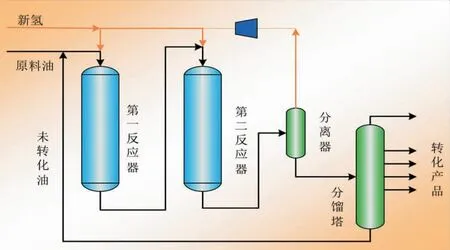

2021 年11 月开始,2#加氢裂化装置通过降低装置加工负荷,增加部分冷换设备的跨线,增加部分泵的最小流量线,盲板隔离多余塔系,调整或更换部分流量计等少量动改。由蜡油加氢裂化装置改造为100×104t/a催化柴油加氢转化装置。该装置由中国石化广州工程有限公司设计,采用FRIPP 开发的FD2G 技术,以催化柴油和歧化重芳烃的混合油为原料,采用一段串联工艺流程,部分循环操作模式,产品包括民用液化气、轻重石脑油、辛烷值较高的汽油调和组分、清洁柴油等。2#加氢裂化装置由反应单元、分馏单元、脱硫单元、溶剂处理单元、公用工程单元组成。其中反应单元包括催化剂硫化、钝化设施、原料过滤及污油回收设施、加氢进料泵、补充氢压缩机、循环氢压缩机、反应加热炉、反应器、反应馏出物换热器、高压空冷、高/低压油气水分离器以及循环氢脱硫设施;分馏单元包括脱除硫化氢的主汽提塔、汽柴油产品分馏塔(包括汽油侧线汽提塔部分)、稳定塔;脱硫单元包括液化气脱硫塔、干气脱硫塔以及低分气脱硫塔[5];溶剂处理单元包括胺液再生塔、胺液过滤、胺液缓冲罐等;公用工程单元包括装置所使用的3.5 MPa 蒸汽、1.0 MPa 蒸汽、新鲜水、软化水、循环水、蒸汽凝结水、氮气、净化风、轻污油、火炬系统、含硫污水以及含油污水提升设施,装置流程简图见图1。

图1 2#加氢裂化装置工艺流程简图

1.2 催化剂情况

2#加氢裂化装置改造为催化柴油加氢转化装置后,装填FRIPP 开发的保护剂、加氢精制剂、FD2G 专用加氢转化催化剂及后精制催化剂,反应器床层空余空间装填堆积密度低、强度高、杂质含量低的专用支撑剂。催化剂主要装填数据见表1。

表1 催化剂装填数据

2 装置原料及产品性质

2.1 装置原料性质

2#加氢裂化装置原料性质见表2,由表2 可以看出,催化柴油密度为928.40 kg/m3,95%馏出温度为341.00 ℃,硫含量为0.54 mg/kg,氮含量为810.0 mg/kg,芳烃含量为87.70%,十六烷值<30,催化柴油原料性质整体具有氮含量较高、芳烃含量高、十六烷值低、密度大的特点。为改善原料性质、带走部分反应热、降低冷氢流量,将部分分馏塔底精制柴油组分(比例约15%)作为循环油与催化柴油合并作为反应进料,反应进料的芳烃含量、硫含量、氮含量、密度以及馏程均较催化柴油(新鲜进料)要低。

表2 装置原料性质

2.2 装置产品性质

根据装置原料性质:催化柴油中的硫、氮含量高,十六烷值低,必须通过加氢的手段脱除原料油中的硫、氮,提高原料十六烷值,降低密度。对于柴油馏分而言,富含芳烃对十六烷值是不利的,但是对于石脑油馏分而言,富含芳烃的石脑油馏分辛烷值高,可作为汽油调和组分,提高汽油产品的辛烷值,并且芳烃含量高的石脑油馏分也可作为优质的催化重整原料[6]。在深度处理催化柴油时,通过一定深度的加氢反应脱除原料中的硫、氮,使原料中的芳烃部分饱和,然后通过定向加氢转化反应将原料中的二环、三环芳烃定向裂化为单环芳烃,并通过分馏塔将单环芳烃富集至石脑油、汽油馏分中生产高辛烷值的汽油调和组分。

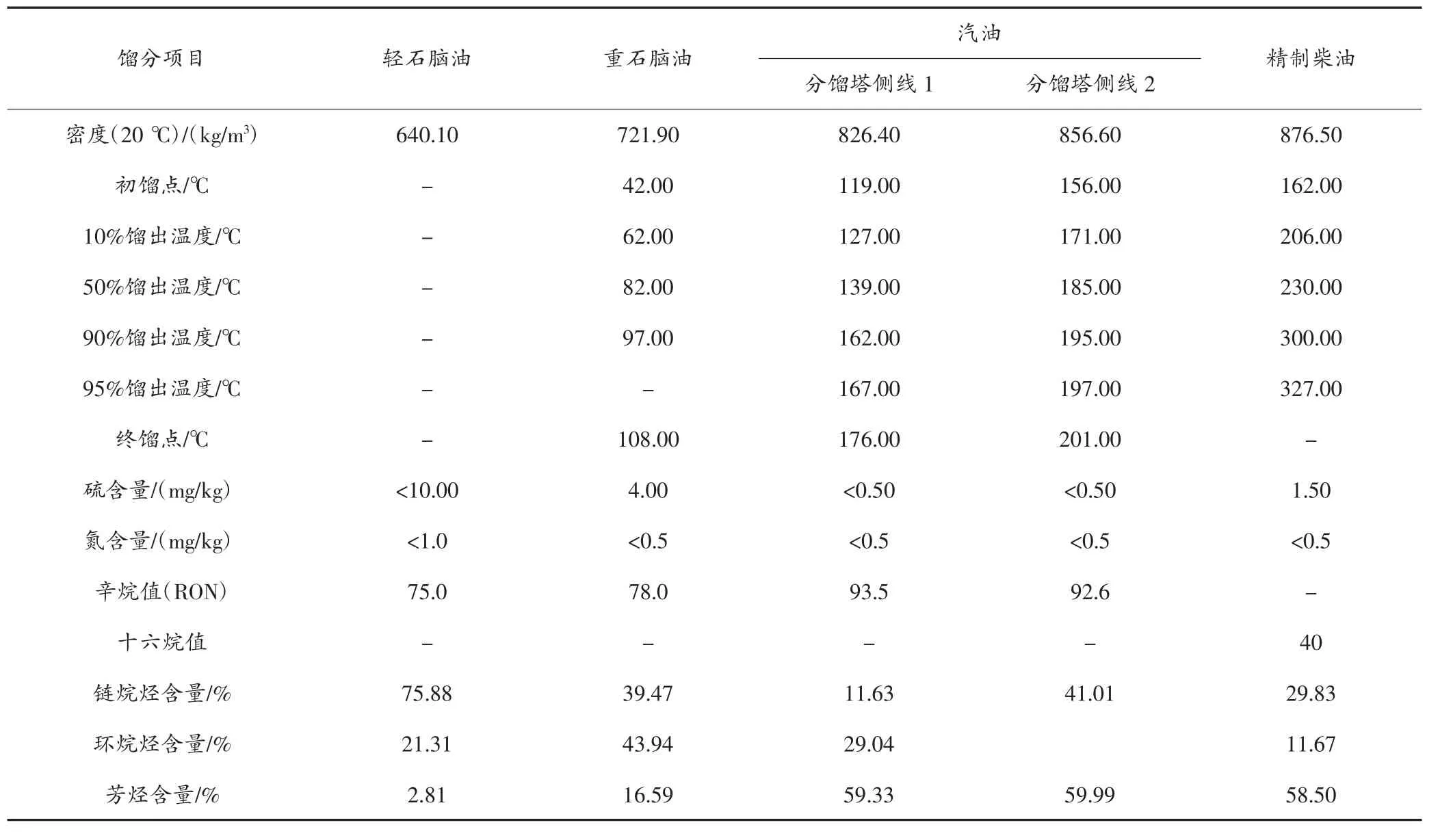

装置主要产品性质见表3,从表3 数据可以看出,主要目的产品汽油的密度在826.40~856.60 kg/m3,终馏点控制在205.00 ℃以下,硫含量<0.50 mg/kg,氮含量<0.5 mg/kg,研究法辛烷值提高至92.5 以上,直接作为生产高辛烷值汽油的调和组分;轻石脑油产品硫含量<10.00 mg/kg,氮含量<1.0 mg/kg,研究法辛烷值在75.0,去罐区调合汽油;重石脑油产品硫含量为4.00 mg/kg,氮含量<0.5 mg/kg,环烷烃含量在43.94%,做重整原料;精制柴油产品相比原料催化柴油,十六烷值从30以下增加到40,硫含量控制在1.50 mg/kg,氮含量<0.5 mg/kg,芳烃含量降低至58.50%,一部分作为循环油进行循环回炼改善原料性质,降低反应热,剩余部分去罐区调合车用柴油。

表3 装置主要产品性质

3 工艺参数及物料平衡

3.1 装置工艺参数

精制反应器中催化剂床层的总温升为77.00 ℃左右,催化剂床层平均温度在368.00 ℃左右,原料油中的氮可有效脱除,精制油氮含量控制在<5.0 mg/kg,精制催化剂活性较好,在正常生产的反应初期可通过降低精制反应压力、温度来降低加氢精制反应深度,在不影响转化反应活性的情况下,控制相对较高的精制油氮含量,减少原料中的芳烃饱和,提高分馏产品中的芳烃含量,提升汽油辛烷值。裂化反应器中催化剂床层的总温升为66.00 ℃左右,催化剂床层平均温度在391.00 ℃左右,反应转化率50.31%[7],反应转化率较高,且还有一定的提升空间,裂化催化剂性能较优。

3.2 装置物料平衡

装置物料平衡数据见表4,从表4 数据可以看出,<205.00 ℃馏分收率(汽油及以下组分)49.04%,轻油收率(酸性气~柴油馏分)在93.48%,液体收率(液化气~柴油馏分)在92.62%,产品分布情况较好。为较大程度上得到目的产品,提高汽油收率,反应深度控制较深,转化率较高,工业氢的消耗较大,在4.11%。

表4 物料平衡表

4 装置开工运行问题分析

4.1 装置能耗情况

装置改造前后的能耗对比情况见表5,从表5 数据可以看出,装置改造为100×104t/a 催化柴油加氢转化装置后,能耗与原蜡油工况及FD2G 设计工况比大幅上升,原因有以下几点:(1)改造后分馏塔温位降低,中段回流停运,塔顶低温热水停运,柴油侧线汽提塔底温位降低,无法发生蒸汽;(2)原料变为催化柴油后,反应温升大,氢耗高,循环氢压缩机转速高,新氢压缩机负荷高,3.5 MPa 蒸汽及电耗均增加较多;(3)改造后装置处理量由150×104t/a 降至100×104t/a,且装置运行期间未达到设计负荷,负荷较低导致能耗摊薄减少,计算单耗增加;(4)为降低装置改造成本,原料泵、反应注水泵、循环氢压缩机、新氢压缩机等主要耗能设备均利旧,电耗损失大。

表5 装置能耗情况

4.2 反应温度控制

催化柴油是一种富含芳烃的劣质柴油,在加氢转化反应过程中芳烃加氢饱和、芳烃开环、裂化均为强放热反应。装置开工运行以来,发生两次裂化反应器温度、温升波动的情况,总温升最高达到100.00 ℃。为保证装置安全平稳运行,工艺操作稳定可控,采取以下措施控制反应温度平稳:

(1)保持原料稳定:当原料性质、原料加工量及原料与循环油加工比例发生变化时会导致加氢精制、加氢裂化反应器各个床层反应温度、温升随之波动。因此,需要严格控制原料,确保装置平稳运行。催化柴油进装置量控制在109 t/h 左右,循环油量控制在31 t/h左右,反应总进料量控制在140 t/h 左右,流量波幅控制在5 t 以内。

(2)均匀提升反应压力:因催化剂活性逐渐降低,同步调整反应压力进行补偿,控制芳烃加氢饱和、裂化、开环深度,正常生产时,反应氢分压提高0.002 MPa/d。

(3)精制反应器温度控制:精制反应器床层总温升控制≯86.00 ℃,原料油性质变化,通过调整原料油温控跨线、混氢跨线、反应炉出口温度,保持精制反应器入口温度、出口温度稳定,防止精制反应热带至裂化反应器导致“飞温”。

(4)裂化反应器各床层温升操作:控制裂化反应器各床层温升在相近范围,保证各床层裂化反应均匀,避免出现个别床层温升特别高的现象,降低“飞温”风险。

(5)控制裂化反应器各床层温升≯20.00 ℃:适当提高一床层、二床层反应温升,降低三床层、四床层温度和温升,保证各床层温升控制在20.00 ℃以下。调整裂化反应器温度时,控制合适的提温速率,避免床层“飞温”,密切关注提温过程中各床层温升变化情况。当单床层温升达到或超过20.00 ℃时,立即停止升温,并增大各床层冷氢量,将温升控制在可控范围内。

4.3 精制柴油带水

开工后精制柴油含水量过高,无法分离,分析原因是分馏塔蒸汽汽提导致含水量过高,但是停蒸汽汽提后柴油闪点又不合格,因此,决定改用氮气汽提,但分馏塔压控开度明显增大。

5 结论

加氢裂化装置可以通过少量改造,应用中国石化(大连)石油化工研究院有限公司开发的催化柴油选择性加氢转化技术(FD2G),劣质的催化柴油原料,可以产出氮含量<0.5 mg/kg,硫含量<0.50 mg/kg,并且研究法辛烷值高达92.5 以上的高辛烷值清洁汽油调和组分以及硫含量<10.00 mg/kg,十六烷值较原料增加10个单位的清洁柴油调和组分。但也因改造量小,与新工艺匹配适应性不强,存在装置能耗高,反应温度控制不稳等运行问题。