中高渗储层乳状液注入参数优化设计方法研究

2024-03-25孟庆标隋清国滕学伟

姜 涛,孟庆标,隋清国,滕学伟

(中国石化胜利油田分公司桩西采油厂,山东东营 257237)

由于地层的非均质性[1],水驱油藏开发的过程中存在注入水波及系数低、采出程度低的问题,采用传统的复合驱方法提高采收率主要存在以下问题:(1)聚合物体系注入压力较高,存在聚合物堵塞,传统的高浓度聚合物驱或复合驱难以开展;(2)聚合物驱/二元复合驱的地面配置设备投入较大(聚合物溶解熟化流程复杂),开展大规模复合驱的成本回收周期较长[2-4]。

乳状液调驱技术是一种极具应用潜力的调堵新技术。20 世纪50 年代,BECHER 等[5-6]首次提出乳状液的概念,乳状液在多孔介质流动中的贾敏效应是乳状液驱扩大波及体积的重要机理。当乳状液运移到孔喉尺寸稍小的狭窄喉道时,必须通过界面变形才能通过喉道,因此,在运移的过程中会产生附加阻力。

在乳状液驱油过程中,仅仅依靠贾敏效应只能暂堵相对高渗区域,因为随着注入压力的增大,喉道处乳状液会发生破裂。乳状液的封堵作用主要是靠乳状液的聚集和贾敏效应的叠加来实现的,贾敏效应的叠加使得相对高渗的储层渗流阻力增大,使得驱替液向低渗油层渗流,提高了波及体积,从而提高采收率。

1973—2004 年,多位学者通过室内实验和现场试验表明,乳状液驱能够改善油藏的非均质性,具有调剖能力,能提高油藏整体的采收率[7-11]。祝仰文[12]、雷雨希等[13]通过岩心驱替实验评价了乳状液在不同渗透率岩心中的调剖能力,研究结果表明,乳状液的粒度分布与地层孔喉半径的配伍性为影响乳状液调剖能力的主要因素。使用可视化沙子填充模型进行驱替实验,对比乳状液体系与同等界面张力的表面活性剂体系,结果显示乳状液的驱油效率高,同时通过不同渗透率级差下的三管并联岩心驱替实验研究发现,岩心渗透率级差越大,乳状液驱原油采出程度越高[14-16]。刘洋[17]借助先进的Micro-CT 原位扫描技术进行多组微观尺度的多阶段驱替实验,明确了乳状液在孔隙空间中的三种驱油机理:(1)乳状液从大油簇上剥落油滴,减小连续型油簇的体积,增加非连续型油簇数量;(2)改变油水界面张力;(3)改变局部毛管力分布,以直接动用和分段动用两种途径增加驱替相的波及面积。SHARMA 等[18]通过室内实验研究了Pickering 乳状液与聚合物的复合体系和单独使用水包油Pickering 乳状液体系时的驱油效果,实验结果表明使用Pickering 乳状液与聚合物的复合体系比单独使用Pickering 乳状液体系驱油时驱油效率能增长1 到6 个百分点。乳状液调驱体系表现出良好的调堵和提高采收率的效果。

但是在实施乳状液调驱时,不仅要考虑体系的调堵能力,同时还需要综合考虑体系的注入性能。特别是对于渗透率较低的储层,如果体系注入段塞设计不合理将会导致注入压力过高,影响注水井后续的吸水能力,因此,需要针对不同渗透率的储层进行注入量的合理设计。目前调驱体系设计精确设计方法主要是数值模拟,该方法建模工作量巨大,并且由于小规模调驱的用量仅有几千立方米,而井组地质建模单个网格的体积就有500 m3以上,从而导致模拟误差较大,难以对每一口乳状液调驱井进行建模和设计。

针对乳状液调驱的水井开展注入量的优化设计是保证乳状液调驱顺利开展的首要条件。本文以乳状液体系的等效流动黏度为基础建立了注入压力预测模型,采用Matlab 编程软件定量计算了不同注入参数和注入方式下的流动阻力,以此为基础提出了中高渗地层中水包油乳状液注入参数优化的设计方法。

1 实验方法

1.1 主要试剂及仪器

实验仪器:PA200 精密电子天平(梅特勒-托利多公司);JJ-1 精密数显电动搅拌器(江苏金坛市金城过胜实验仪器厂);YL-100BD 实验室超纯水机(深圳市亿利源水处理设备有限公司);MCR-92 流变仪(奥地利安东帕中国有限公司);IK T18 数显型分散机(上海土森视觉科技有限公司);游标卡尺;自组装的物理模拟实验装置(图1)。

图1 实验流程图

实验试剂:白油(型号:5#,胜利化工);蒸馏水;表面活性剂(烷醇酰胺1.0∶1.5,酷尔化学科技有限公司);模拟地层水矿化度为6 576.00 mg/L,离子组成见表1。

表1 地层水离子组成

1.2 实验方法

1.2.1 乳状液的制备 本次实验使用IK T18 数显型分散机进行乳状液的制备,主要步骤为:

(1)在水中加入0.5%的乳化剂并用玻璃棒搅拌,使其完全溶解;

(2)称取质量分数0.5%~2.0%的白油加入到水中;

(3)打开IK T18 数显型分散机,将转子浸入溶液,设置转速为10 000 r/min 开始乳化,搅拌5 min 后得到水包油乳状液。

1.2.2 乳状液的流变性测试 利用MCR-92 流变仪测量乳状液的流变性,主要步骤为:

(1)打开空气压缩机,其压力达到5 MPa 时打开MCR-92 流变仪并使MCR-92 流变仪初始化;

(2)装上CC39 转子;

(3)称取适量待测乳状液加入到CC39-XL 转筒中并将转筒安装到仪器上;

(4)将MCR-92 流变仪分别设置固定温度(60、80、95 ℃),以不同剪切速率测量乳状液黏度,测量剪切应力随剪切速率变化关系。

1.2.3 乳状液驱替实验

(1)采用渗透率556~2 410 mD 的岩心,洗油干燥后抽真空饱和水;

(2)将含油量为0.5%~2.0%的乳状液注入岩心,直到注入端压力稳定,记录平衡压力用于乳状液等效黏度的计算。

2 实验结果与讨论

2.1 乳状液黏度影响因素研究

首先制备了水包油乳状液作为调驱体系,利用MCR-92 流变仪研究了含油量、温度以及地层水矿化度对乳状液黏度的影响(图2、图3)。从图2、图3 可以看出,乳状液的黏度随着含油量的增大而增大,随着温度和矿化度的升高而降低。这主要是由于含油量的增大提高了乳状液中油水两相体系界面的碰撞摩擦几率,这一规律符合爱因斯坦方程描述的乳状液黏度模型。而升高温度不但会降低油水两相体系的体相黏度,同时也会降低油水界面的界面黏度,从而降低了乳状液的流变黏度。对于水包油乳状液增大矿化度会降低乳状液稳定性,从而导致小液滴发生聚结,从而降低了水包油乳状液中油相的分散性,表现为黏度的降低。根据黏度的测定结果可以看出,在实验条件下,低含油量乳状液的黏度较低,水包油乳状液的流变黏度略高于单纯的水相。

图2 温度对乳状液流变性的影响

图3 矿化度对乳状液流变性的影响

2.2 乳状液等效流动黏度研究

传统数模方法在计算牛顿流体的注入压力时主要依据达西方程,其中的黏度数据主要基于室内的流变曲线,但是乳状液在地层中的流动阻力还受到吸附和滞留作用的影响。同时驱油体系从注入井注入目标油层后,渗流半径和渗流面积不断扩大(图4),驱油体系的线性渗流速度也在不断变化,导致体系的等效流动黏度也在变化。因此,不能简单采用流变黏度作为达西方程中黏度的计算依据。

图4 渗流过程示意图

在研究中首先基于乳状液注入性实验,建立不同渗透率的地层条件下体系等效流动黏度与注入线速度之间的关系式,再依据径向流公式计算体系的注入压力。模型中将渗流场划分为一个个圆环的微元,在每个微元内,通过线速度求出乳状液的等效流动黏度,继而求出每个微元的压差,最后通过迭代累加的方式求取整个渗流区域的注入压力。主要计算步骤如下:

(1)基于乳状液在不同渗透率岩心中的流动实验,测得体系在不同注入量、不同岩心渗透率条件下的流动压差;然后根据公式(1)计算体系的等效流动黏度。

式中:k-渗透率,μm2;μ-体系的等效流动黏度,mPa·s;Q-体系的注入量,cm3/s;L-岩心长度,cm;A-岩心截面积,cm2;ΔP-流动压差,10-1MPa。

(2)将相同岩心渗透率条件下体系的等效流动黏度与对应的注入线速度进行数据拟合,建立不同岩心渗透率下等效流动黏度与注入线速度之间的关系式,如公式(2)所示。

式中:μ-体系的等效流动黏度,mPa·s;V-注入线速度,10-3m/s;a、b-常数,由数据拟合得到。

(3)针对目标油藏参数,设置体系不同的地面注入参数,运用平面径向流公式(3)进行计算或迭代计算,得到不同油藏参数、不同地面注入参数条件下所需要的注入压力。

式中:ΔP1-注入压力,MPa;μ-体系的等效流动黏度,mPa·s;V-注入线速度,10-3m/s;φ-地层孔隙度,小数;k-地层渗透率,μm2;Re-边界半径,m;Rw-井眼半径,m。

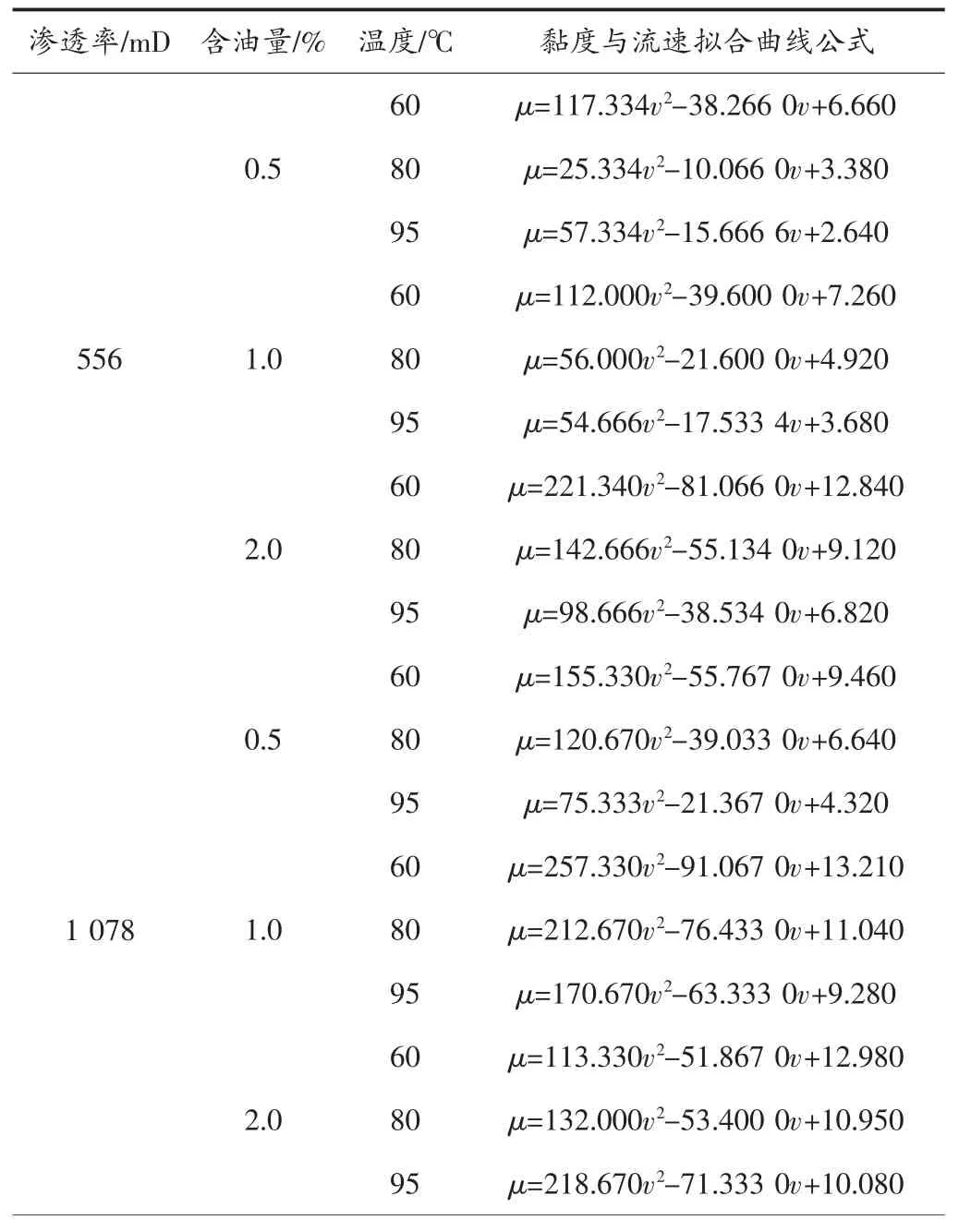

采用不同渗透率的岩心和不同流变性的乳状液体系,测试不同温度、不同注入速度下(0.05~0.20 mL/L)的渗流压力变化规律(折算到地下线性渗流速度为0.5~3.0 m/d)。通过不同乳状液体系流动阻力变化规律的测试,明确乳状液的流动阻力随渗流速度、地层渗透率的变化规律。将压力数据折算为等效流动黏度,计算结果见表2,乳状液注入等效流动黏度拟合公式见表3。

表2 乳状液注入压力及等效流动黏度

表3 乳状液注入等效流动黏度拟合公式

2.3 乳状液注入压力定量计算设计

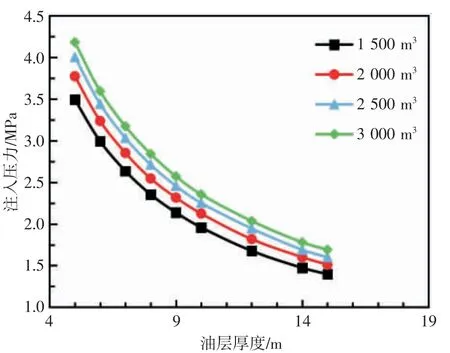

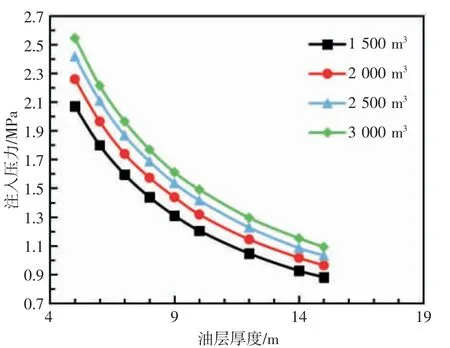

采用Matlab 编程软件定量计算了不同注入参数和注入方式下的流动阻力,以此为基础提出了不同渗透率地层乳状液注入参数优化的设计方法。绘制体系不同注入量下,注入压力与体系注入参数或油藏参数之间的关系曲线;根据注入压力与体系注入参数或油藏参数之间的关系,结合地面注入设备载荷,分析得到体系的最佳注入参数。

不同渗透率地层不同注入量下的注入压力计算实例(图5~图8),从图5~图8 可以看出,随着渗透率的降低,注入压力大幅度升高,同时注入量和油层厚度也会影响注入压力。因此,需要针对地层的地面设备注入能力、地层渗透率、储层厚度从而设计合理的注入速度和注入量。

图5 地层渗透率约为100×10-3μm2 的注入压力曲线

图6 地层渗透率约为600×10-3μm2 的注入压力曲线

图7 地层渗透率约为1 000×10-3μm2 的注入压力曲线

图8 地层渗透率约为2 000×10-3μm2 的注入压力曲线

3 结论

(1)乳状液在多孔介质中的渗流压力不但受到自身黏度的影响,同时还受到贾敏效应以及吸附和滞留作用的影响,因此,基于室内流动实验,以乳状液的等效流动黏度为基础建立了在不同渗透率地层下的注入压力预测模型,根据现场注采设备的基本性能,可以优选出复合体系的注入速度与注入量,在保证复合体系具有良好的调驱能力下还能有良好的注入性。

(2)模拟计算表明注入压力随油层厚度、渗透率的增大而降低,随着注入量的增大而增大,该方法为现场乳状液调驱施工提供了一种可行的定量设计方法。