气田采出水处理关键技术研究

2024-03-25蔺嘉昊李曙华蒋成银徐广军杨海波王嘉彦

蔺嘉昊,李曙华,蒋成银,徐广军,吴 磊,王 宁,杨海波,王嘉彦

(1.中国石油长庆油田分公司第三采气厂,内蒙古乌审旗 017300;2.中国石油长庆油田分公司气田开发事业部,陕西西安 710000;3.西安石油大学地球科学与工程学院,陕西西安 710000)

气田采出水产出量逐年增长,采出水处理模式为:井口天然气在集气站通过三相分离器进行气液初步分离,采出水通过水路出口排入地埋储罐短时贮存,然后由罐车拉运至天然气处理厂,在储罐沉降后,经过除油过滤装置,最终回注。由于采出水来水水质复杂、乳化严重且罐车拉运效率较低等原因,造成原有采出水处理系统超负荷运行、处理后水质指标改善不明显,同时可能引发综合治理和安全环保方面风险[1-3]。

通过开展采出水处理工艺优化研究,一是全面推行“拉运改管输”的采出水管输工艺,优选高性能转水泵,实现采出水从集气站到天然气处理厂全流程密闭高效输送;二是开展采出水处理工艺试验,优选形成“破乳+油水分离”和“气浮+旋流分离”的主体处理工艺,强化悬浮物和油分分离效果,为生产运行提质增效奠定基础;三是开展采出水处理药剂配伍效果试验,优选出最佳加药类型、加药顺序和加药数量。本文针对气田采出水管道输送工艺、采出水处理工艺和采出水处理药剂配伍效果试验进行评价分析[4-7]。

1 采出水处理工艺存在问题

1.1 原水水质复杂

采出水原水中悬浮物含量及石油类含量高,超出现场水处理设备设计的悬浮物和含油组分处理能力(设计悬浮物和油分<1 000 mg/L)。生产过程中部分压裂返排液、表面活性剂、缓蚀剂等随天然气携带进入下游设备,造成采出水乳化严重,系统运行困难。同时悬浮物位于采出水与烃类污油中间,无法有效去除。

1.2 原有工艺适用性差

气田具有井站多、分布广、气井产液量大等特点,采用罐车从集气站将采出水拉运至处理厂,按照气田采出水产出量,需要拉运罐车140 辆/天,存在车辆费用高、运输效率低和安全风险大等问题,最远运输距离达150 km,单程时间2 h。

采出水处理采用“分离-沉降-过滤”工艺,通过将原水在储罐内静置6 h,实现油水分层和悬浮物沉降,随后采出水通过综合除油器及核桃壳过滤器(图1)。运行中发现过滤设备频繁堵塞,水质指标改善不明显以及受生产影响无法达到设计沉降时间等问题,急需探索适用性更强的水处理工艺。另外,对气田采出水处理加药位置、加药数量等影响水处理效果的关键因素认识不足,絮凝剂、缓蚀剂、杀菌剂、氢氧化钠4 种药剂加注点均位于调节水罐,不利于药剂与气田采出水充分混合,导致沉降效果较差。

图1 原采出水处理流程示意图

2 采出水处理关键技术

2.1 油水管输技术

2.1.1 技术原理 油水管输技术(图2)是将气井产出的气液两相流在集气站进行初步分离后,将液相利用转水泵,通过密闭管道输送至天然气处理厂,进行处理回注。气田采出水含有大量无机盐、烃类物质及悬浮物等杂质,矿化度和氯根含量高,因此,管输工艺管道采用非金属柔性高压复合管,特点为耐腐蚀性好、安装简便、价格较低;转水设备采用具有自吸能力螺杆泵,为避免定子磨损,需在进口处加装过滤装置。

图2 油水混合管输管网优化简图

分析气田采出水管输使用的螺杆泵效果,发现转水时存在以下问题:(1)对介质要求高,机械杂质过多时造成定子、转子磨损,导致啮合腔室密封不严;(2)启泵前需保证定子、转子腔室内有液,且通过介质为恒定流体;(3)在用螺杆泵年最低维修成本为材料费20 000元、人工成本约600 元,合计年维修费用20 600 元。

2.1.2 油水分离效果评价 2023 年6 月1 日—6 月30 日开展了为期30 d 的油水混输试验。通过数据对比发现,采用油水混输和现行采出水处理工艺,可强化油水分离效果,相较于通过单一的储罐沉降6 h 处理,产油率提高4.73%。

2.2 液压单缸双作用柱塞泵技术

2.2.1 技术原理 为解决螺杆泵故障较多、影响生产效率、维修成本高等问题,优选试验了一种液压单缸双作用转水设备,可实现油水混输、适应恶劣生产工况、受杂质影响程度小。撬装式液压单缸双作用柱塞泵转水装置主要由进液过滤、液压动力、智控系统、增压、冷却、底座撬体六部分组成(图3)。

图3 液压单缸双作用柱塞泵工作原理图

2.2.2 运行效果评价 2023 年5~7 月开展液压单缸双作用柱塞泵运行试验,总运行时间为626.88 h,转水709.43 m3。试验表明:(1)液压单缸双作用柱塞泵对进口介质性质及清洁程度要求较低,转水外输流量1.50~1.90 m3/h,平均外输压力1.21 MPa;(2)液压单缸双作用柱塞泵可转运气田轻烃,平均外输流量1.32 m3/h,平均外输压力0.98 MPa;(3)液压单缸双作用柱塞泵遇油水界面时转运效果无明显变化;(4)进口进行排空试验,液压单缸双作用柱塞泵启泵运行受进口空气和流量变化影响较小;(5)液压单缸双作用柱塞泵试验期间未出现故障。假设活塞环、填料等(750 元)易损部件120 d需更换一次,人工成本75 元,合计年维修费用3 375元,约为螺杆泵的16.38%。

2.3 “破乳+油水分离+气浮+旋流分离”技术

2.3.1 工艺技术原理 管道输送来的气田采出水首先进入缓冲罐,在管道中加入破乳剂,破乳后新的油水界面膜亲水性强、牢固性差,利用油和水之间的密度差实现油水分离,消除凝析油乳化带并降低水中含油量。通过对加药后的水样进行含油量检测,加药后油分去除率最高为76.8%。

破乳后,缓冲罐的采出水排入油水分离器并加入氧化剂除油,通过缓冲板进行油水一级分离,通过聚结波纹板组进行二次油水分离,然后进入油水混合腔室,根据油水密度差异自动分离,水通过连通管进入水室,油密度轻翻过堰板进入油室。水室中的采出水从出口排入调节水罐进行下一步处理(图4)。

图4 优化后采出水处理工艺流程示意图

采出水从调节水罐出口进入气浮池并按顺序加入氢氧化钠、助凝剂和絮凝剂。气浮装置由加药装置、溶气泵、溶气罐、气浮池、刮渣机等装置组成。溶气泵抽取池内已有的采出水,加压氮气产生气液混合物,气液混合物进入反应室之后,水中的微小气泡开始往水面移动,同时杂质颗粒黏附在小气泡上形成小浮体,上浮水面形成浮渣。浮渣随着水流缓慢进入气浮箱,最后由刮渣机将残留物刮入渣槽。较重的固体物质沉淀在池底,通过收集装置可以定期排至污泥池。

从气浮池出口排出的采出水进入旋流分离器。旋流分离器主要用于固、液分离,基本结构与工作原理见图5。当混合介质由切向入口进入旋流腔后,在旋流腔内高速旋转,产生强烈的涡流。在后面连续而来的液体推动下,旋流腔内的液体边旋转边向底流口运动,其运动路径呈螺旋形。由于多相介质的密度差使多相介质所受的离心力不同,轻质分散相(油、胶质体及少部分大颗粒)向轴线附近的低压区移动,聚集在轴线附近,边旋转边向溢流口移动,从溢流口排出的水进入污泥干化池,水则由底流口排出进入净化罐,最终进行回注。

图5 旋流分离工艺示意图

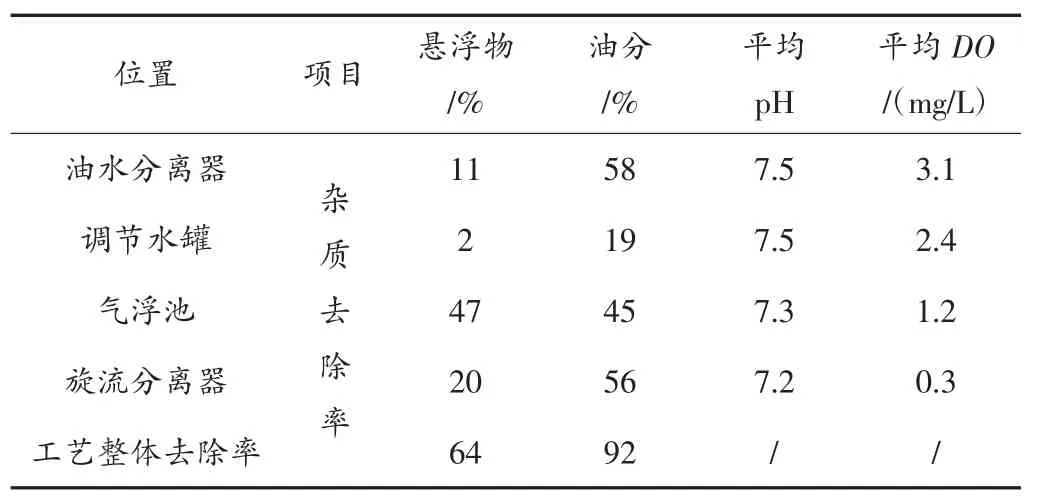

2.3.2 采出水处理药剂配伍效果评价 结合“破乳+油水分离+气浮+旋流分离”工艺,为强化油水分离效果,2023 年5 月11 日—5 月26 日开展药剂配伍效果现场试验,设定油分和悬浮物两项主要评价指标,优选最佳加药模式。

按照采出水处理量60 m3/h 开展试验,药剂加注顺序为:(1)加入破乳剂充分混合10 min 以上;(2)加入次氯酸钠充分混合5 min 以上;(3)加入氢氧化钠调节pH 值;(4)加入聚合氯化铝混合30 s 以上;(5)加入聚丙烯酰胺混合30 s 以上;(6)采出水进入气浮箱刮渣后按顺序添加缓蚀阻垢剂和杀菌剂。结合杂质去除率进行分析,试验共得到各项指标数据400 个,试验加药方案和试验数据见表1、表2。

表1 试验加药方案

表2 试验数据记录

按照设计加药方案,原水经过油水分离器后悬浮物去除率11%,油分去除率58%;经过调节水罐沉降10 min 后悬浮物去除率2%,油分去除率19%;经过气浮池后悬浮物去除率47%,油分去除率45%;经过旋流分离器后悬浮物去除率20%,油分去除率56%。对比原水指标,处理后总悬浮物去除率64%,油分去除率92%。

3 经济效益评价

按照气田采出水日产出量计算,若采用罐车拉运,需要拉运罐车约140 辆,通过全面进行集气站采出水管输工艺改造,可节省采出水拉运费用5 775 万元/年,有效避免综合治理和安全环保风险。同时,避免作业区员工每日前往集气站配合罐车进行采出水装车,降低员工工作量50%。

螺杆泵年最低维修成本为材料费20 000 元、人工成本约600 元,合计年维修费用20 600 元;液压单缸双作用柱塞泵试验期间未出故障且状况良好,假设活塞环、填料等(750 元)易损部件120 d 磨损增大需更换,更换一次人工成本75 元,合计年维修费用3 375元。对比维修费用发现:液压单缸双作用柱塞泵年维修成本约为螺杆泵的16.38%。

通过开展“破乳+油水分离+气浮+旋流分离”工艺和药剂配伍效果试验,加药后悬浮物去除率64%,油分去除率92%。

4 结论

(1)随着高含水率气藏大规模开发,气田采出水量逐年攀升。通过全面推行采出水管输工艺改造,节省了采出水拉运车辆运输费用,提高了采出水运输效率,减轻了员工劳动强度,消除综合治理和安全环保风险。

(2)开展油水混输试验,优选液压单缸双作用柱塞泵提高管输工艺可靠性。基于“前端破乳+油水分离”工艺,进一步提取采出水乳化物中含油组分,试验数据表明,经过油水分离器处理后采出水产油率较原有的储罐沉降处理工艺提升4.73%,挖掘了轻烃生产潜力。

(3)根据药剂配伍效果试验结果,确定了适用于现场生产的加药类型7 种以及加药顺序和加药数量,对比原水指标,处理后的水质悬浮物去除率为64%,油分去除率为92%。