油分芯导致TSA-2.4A型空气压缩机着火原因分析

2021-06-18张宏伟刘治国

张宏伟, 刘治国

(中车大同电力机车有限公司 技术中心,山西大同037038)

0 引言

通过分析TSA-2.4A型空气压缩机机组在段装车运行过程中出现的问题, 发现TSA-2.4A型空气压缩机油分芯在一定情况下存在火灾安全隐患,即当TSA-2.4A型空气压缩机中的油分芯存在静电导出不良及油气分离器中的回油管路不通畅问题时, 就存在引燃浓度超标的油气混合物的情况,此时若空气压缩机仍没有停止工作,势必将造成压缩机着火,如处理不及时必将引发严重的火灾事故。为了避免油分芯导致压缩机火灾事故的发生,本文对油分芯导致TSA-2.4A型空气压缩机着火原因进行相关分析,并提出相应的解决办法。

1 油分芯导致TSA-2.4A型空气压缩机着火机理

1.1 TSA-2.4A空气压缩机着火可燃物分析

在正常的工作情况下,TSA-2.4A型空气压缩机产生的压缩空气在通过油气分离器分离后,其含油量很低(一般小于5 mg/m3),低含油量的空气通常不会出现被点燃或高温自燃情况。当机头回油管路出现堵塞情况时,会使得油分芯发生回油不畅现象, 此时从油分芯分离出来的润滑油无法及时通过机头进入到油气筒, 便会在油分芯集油池内聚集起来[1]。在压缩空气的搅动下,超高油液能够促使油分芯内油气混合物浓度急剧增大, 浓度超标的油气混合物就成为导致空气压缩机着火的可燃物。

1.2 TSA-2.4A型空气压缩机着火助燃物

TSA-2.4A型空气压缩机工作时产生压缩空气, 由于压缩空气中含有大量氧气,因此压缩空气将作为助燃物。

1.3 TSA-2.4A型空气压缩机着火点分析

油分芯分离油气混合物时, 油气混合物中相对较小的油滴颗粒会与滤材纤维发生摩擦,并产生静电。当静电产生累积且无法及时被释放时,就有可能会放电产生火花。

2 TSA-2.4A型空气压缩机油分芯

2.1 油分芯的材质及工作原理

油气混合物通过油分芯分离开, 让油回到机器里进行内部循环,油分芯分离油气混合物原理如图1所示。

图1 TSA-2.4A型压缩机油分芯分离油气流程图

油气分离器9就是能够实现油和气混合物相分离的一个罐子,其中油分罐一般为圆柱形,油分罐内有一个油气分离滤芯,简称油分芯。常见的油分芯大多由微米级别的多层细密玻璃纤维制成,一般有23层左右,含有雾状油的压缩空气经过油分离器后几乎可以被完全去除[2]。

其工作原理是当油和气的混合物以一定的流速穿过玻璃纤维滤材时, 油滴大部分会被甩到油分罐的内壁上被物理机械直接拦截, 在重力的作用下沿着内壁流到油分罐的底部。而少数部分由于惯性碰撞等凝聚在一起,使得压缩空气中的悬浮油微粒快速聚集成为体积较大的油滴,形成的油滴在重力作用下会被聚集在油分芯底部的集油池中[3],实际上油气混合物在穿透油分芯之前,油气混合物中大约99%的油分已被分离掉到油分罐底部。经过油分芯的处理会使得压缩机产生的空气含油量更低,空气更加纯净。被聚集在油分芯底部的油之后通过回油管路使集油池中的油返回机头17内部,参与下一循环。其中回油管上有一单向阀29,使得机油只能由油分芯底部流入主机的压缩腔。而经油分芯过滤后的空气,经过最小压力维持阀7流向后部冷却器冷却后再排出空压机。

2.2 油分芯静电产生原因及导出通路

油微粒穿过滤材时会因摩擦产生静电,该静电必须得到消除。所以油分芯内部的金属部件需具有导电连接,以传导静电,同时确保与空压机机体导电连接。否则油分芯静电释放产生的能量可能会点燃润滑油,且随时可能会发生燃爆或爆炸。油微粒穿过滤材摩擦产生的静电导出通路为:静电经油分芯导电片至油分芯法兰后,再经过油分芯垫片的导电片传至油气筒,最后由空压机接地线导入机车壳体。经过对空气压缩机多年的跟踪测试,确认油分芯静电导出通路电阻并不会随着运用时长而发生变化。

3 TSA-2.4A空气压缩机静电燃爆试验再现

3.1 试验过程

为明确油分芯静电产生过程和影响因素,通过模拟空压机静电燃爆现象进行了再现试验,主要过程为:选用空压机,按图2位置在油分芯回油管路加装截止阀,控制排气含油量;按图3所示拆除油分芯上下垫片的导电片;按图4、图5破坏油分芯自身导电连接;按图6所示加装静电聚集放电打火机构;按图7所示测量油分芯装机后导电情况,隔离油分芯至不导通。

图2 油分芯回油管路加装截止阀

图3 去油分芯垫片导电片

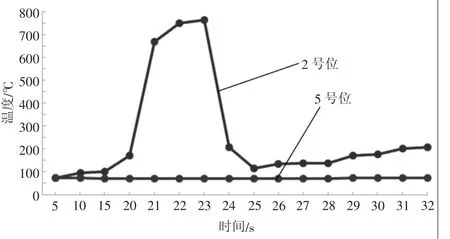

按图8所示,设置温度传感器,分别记录油分芯燃烧5、10、15、20、21~32 s时高温保护开关位置和系统内温度最高点温度。其中2号位为油分盖上排气口(原高温保护开关位置),5号位为油气筒尾部排气口(系统内温度最高点)。

说明:由于油分芯的工作原理决定,压缩空气通过油分芯玻璃纤维层,会产生静电,当按图4、图5操作进行隔离后,静电会聚集到内护网,得不到释放,当图6中所加装的导线束与内护网在合适的间隙下,聚集在内护网上电荷量达到足够量后,会造成尖端放电现象,从而引发电火花,再在合适油气浓度下,即可实现油分芯的燃烧。

图8 温度传感器设置点

启停模式,预设空压机工作压力:750~900 kPa,运转频率为:打风时间40~120 s,停机时间40~120 s。

试验中,可以通过适当遮挡冷却器的方式,提高排气温度至99~116 ℃,接近温度开关设定值(120±4)℃。

试验过程允许停机补油,控制试验中正常油位。

3.2 试验结果

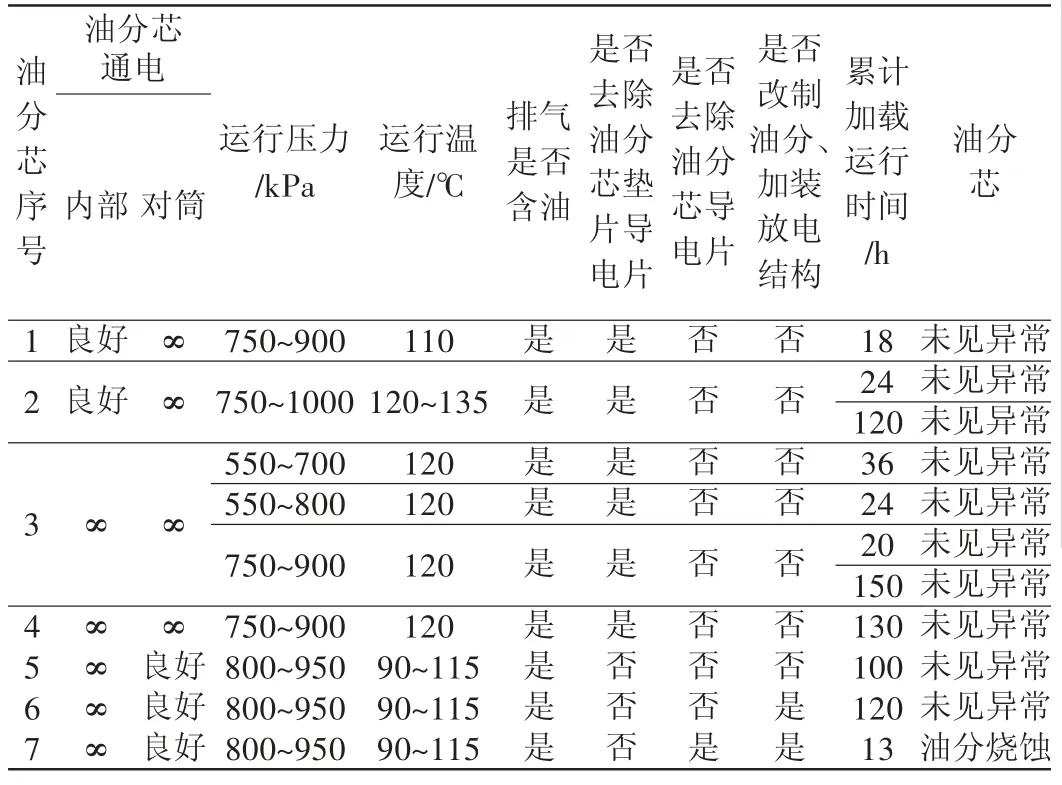

测试结果:从2018年6月下旬至2018年9月底,共选取了7个油分芯(1号~7号)对空压机静电燃爆现象进行了再现测试,测试结果如表1所示,试验后油分芯(1号~7号)状态如图9所示,2号位和5号位温度测试结果如表2所示,温度变化情况如图10所示。

1号油分芯,为空压机正常使用油分芯同型号检测合格品,正常油位至底油位累计运转18 h,压力750~900 kPa,油分芯未见异常。

2号油分芯,为空压机正常使用油分芯同型号检测合格品,底油位累计运转约30 h,压力750~900 kPa,油分芯未见异常。高温累计运转144 h,压力750~1000 kPa,油分芯未见异常。

表1 油分芯通电测试结果表

图9 试验后油分芯(1号~7号)状态图

表2 温度值记录表

3号油分芯,为空压机正常使用油分芯同型号检测不合格品,正常油位累计运转230 h,压力550~700 kPa,550~800 kPa,750~900 kPa,运行温度120 ℃,油分芯未见异常。

4号油分芯,为空压机正常使用油分芯同型号检测不合格品,正常油位累计运转130 h,压力750~900 kPa,运行温度120 ℃,油分芯未见异常。

5号油分芯,为空压机正常使用油分芯同型号检测不合格品,没去除油分芯垫片上下导电片,正常油位累计运转已100 h,压力800~950 kPa,运行温度90~115 ℃,油分芯未见异常。

图10 不同位置温度变化图

6号油分芯,为空压机正常使用油分芯同型号检测合格品,改制油分、加装放电结构,未去除油分芯内导电片,正常油位累计运转120 h左右,压力800~950 kPa,运行温度90~115 ℃,油分芯未见异常。

7号油分芯,为空压机正常使用油分芯同型号检测合格品,改制油分、加装放电结构,去除油分芯内导电片,正常油位累计运转13 h左右,压力800~950 kPa,运行温度90~115 ℃,在起机温度70~75 ℃时,油分芯出现起火烧蚀。由于起火时的起机温度相比较润滑油闪点230 ℃低很多,且油位正常,因而明火来源应是油分芯内护网静电聚集到了足够量,在合适放电间隙下引发了尖端放电。

4 结论

通过上述静电燃爆再现试验过程可以看出:空压机油分芯静电燃爆确实存在,但是属于小概率事件,只有在静电导出受阻,且聚集达到一定程度,在油分芯内油气浓度合适的情况下,才有可能触发形成;另外,在出现静电燃烧时,油气桶内润滑油温度相对而言可能比较正常,而后端油分芯排气口的温度瞬间可以达到600 ℃以上。

空压机发生油分芯静电燃爆后会导致油分芯处的排气温度迅速上升,根据这一特点,为了降低静电燃爆事故影响程度,需要迅速切断空压机控制回路。基于此,需要对应开发对温度变化敏感、响应速度更快的新型温度开关产品。保证TSA-2.4A型空气压缩机在油分芯出现静电现象时,温度开关对温升速率响应及时,保证空气压缩机主动及时切断控制回路自动停机。