裙板格栅方向对高速列车设备舱通风性能影响研究

2024-03-25姜琛汤鑫高广军洪晨周果龙金兰曾雪莲王璠

姜琛 ,汤鑫 ,高广军 †,洪晨 ,周果 ,龙金兰 ,曾雪莲 ,王璠

[1.轨道交通安全教育部重点实验室(中南大学),湖南 长沙 410075;2.轨道交通安全关键技术国际合作联合实验室,湖南 长沙 410075;3.轨道交通列车安全保障技术国家地方联合工程研究中心,湖南 长沙 410075;4.湖南大学 机械与运载工程学院,湖南 长沙 410082]

为防止风沙雨雪等异物对车身的撞击破坏和侵蚀作用,提升车下关键动力设备的使用寿命,保障列车的安全运行,动车组车下设备舱多为整体封闭式结构[1-3].设备舱内悬挂的牵引变流器等大功率设备持续向设备舱内部空间散发热量,导致设备舱内长期处于高温状态.过高的环境温度会影响设备的正常运转及使用寿命,进而造成经济损失甚至引发事故.

针对设备舱的通风散热问题,国内学者对其开展了大量研究.胡文锦等[4-5]研究了格栅通风口位置对设备舱通风散热性能的影响,发现通风口采用竖向格栅更有利于设备舱通风散热;代玉博等[6-7]和温立强[8]发现设备舱格栅通风口往设备舱两端布置更利于设备舱通风;张亮等[9]研究了在裙板的不同位置增加格栅对设备舱温度场及散热性能的影响;刘天骄等[10]研究了底板出风口对设备舱通风性能的影响;刘天骄等[11]研究某型高速列车中间车设备舱通风口分别安装横向和竖向格栅时的通风散热情况,发现横向格栅通风散热效果更佳;章国平等[12]、黄少东等[13]和潘登等[14]对设备舱内部的流场及温度场进行研究,揭示了其内部速度及温度的分布规律,为设备舱内设备的合理布局提供了理论参考.

设备舱内的风机抽取其内部较冷空气与发热源进行对流换热,并排出换热后的较热气体,使舱内形成负压环境,与舱外产生压差,吸入外部空气,降低舱内温度[15-16],外部空气主要经由设备舱裙板上的格栅通风口从外界进入.因此,格栅是影响设备舱内部流场及通风散热性能的关键部件.以往学者在研究设备舱通风散热性能时缺乏针对实物设备舱裙板格栅的试验验证,且研究所使用的格栅模型简化程度较高,难以反映格栅处气流的真实流动情况.本文以一段真实列车所用设备舱为试验对象开展风洞试验,在实验的基础上进一步研究格栅方向对设备舱内部流场及格栅通风口的进出风量的影响.

1 风洞试验

1.1 试验模型及条件

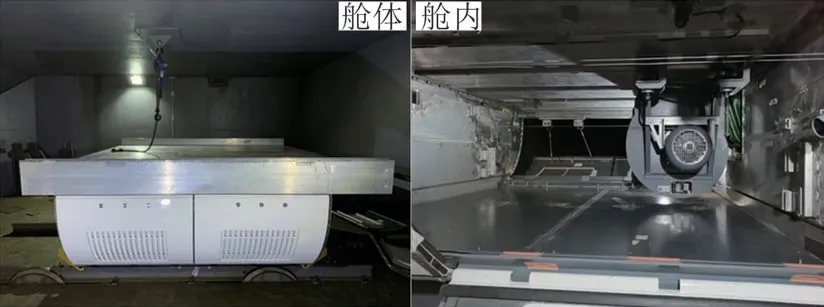

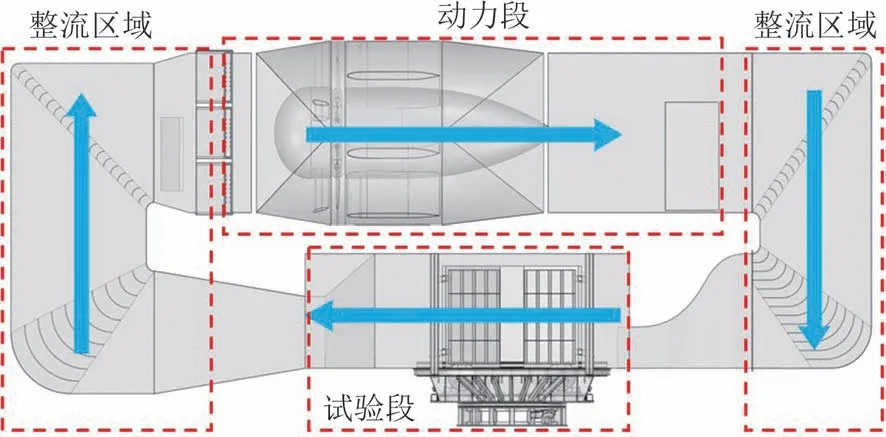

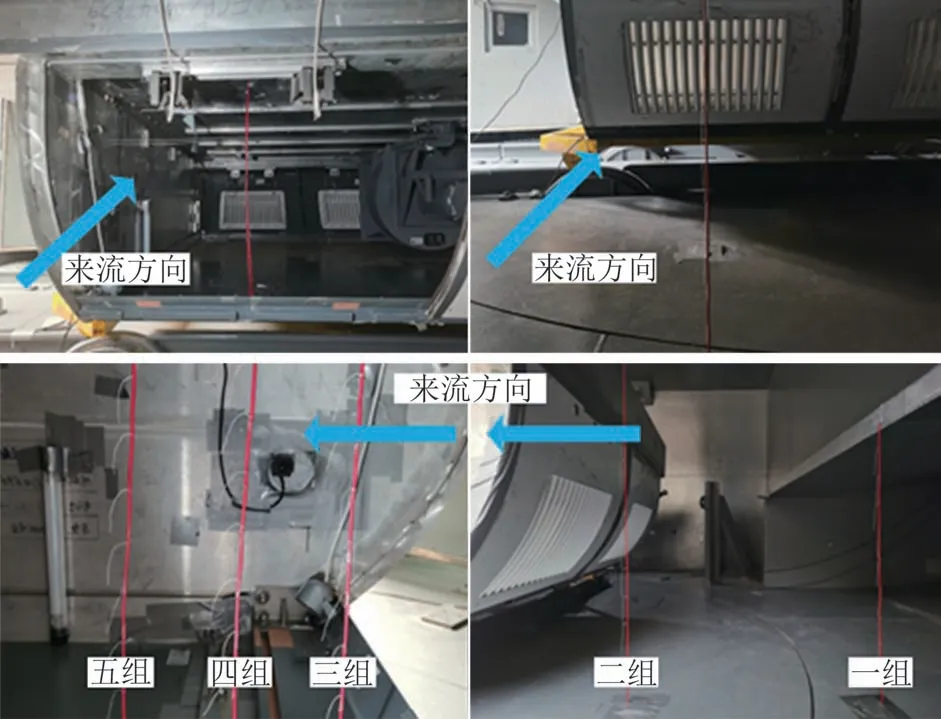

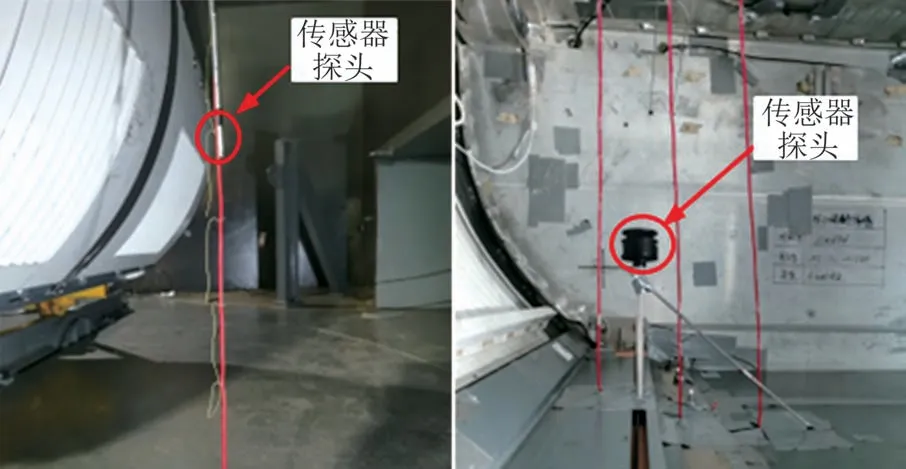

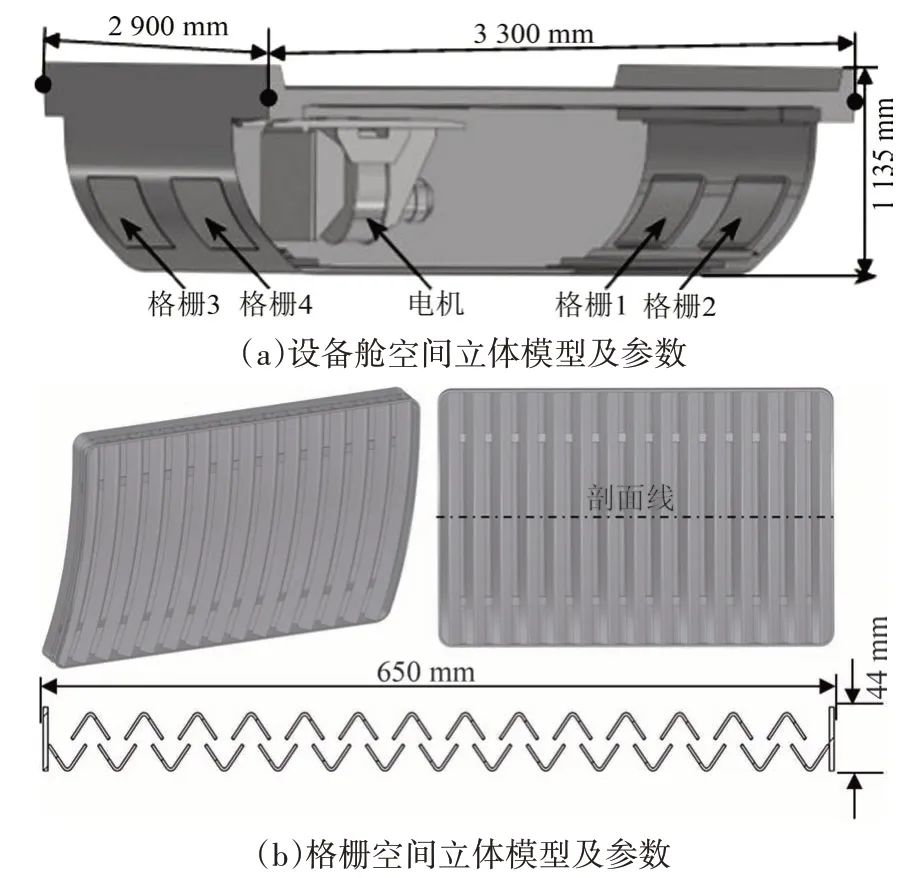

风洞试验模型采用某高寒动车组车下设备舱牵引电机散热风机段(以下称之为“节段设备舱”),该节段设备舱外壳由前后端板、上下底板以及两侧包含有通风格栅的裙板组成,内部装有一台供牵引电机散热的风机,其他结构如气罐、电缆等皆已拆除.设备舱外形及内部结构如图1 所示,裙板格栅如图2所示.本文试验在中南大学列车转向架积雪结冰风洞实验室开展,该风洞系统如图3 所示.其功能设计参数即为本试验的基本实验条件,将本试验所用到的功能参数列于表1.

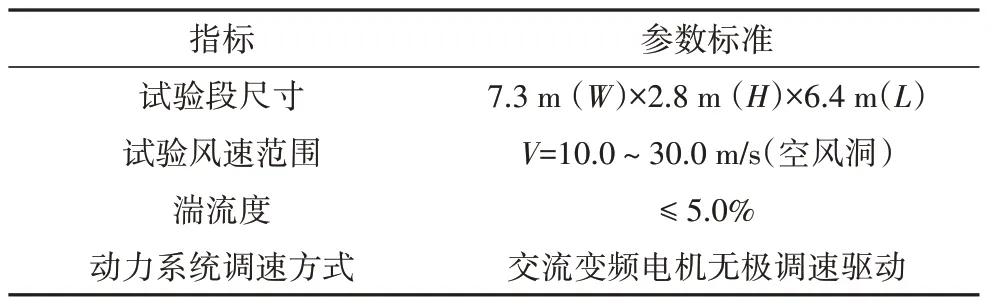

表1 风洞试验系统部分参数指标Tab.1 Part of the wind tunnel test system parameters index

图1 节段设备舱Fig.1 Section equipment cabin

图2 格栅Fig.2 Grille

图3 列车转向架积雪结冰风洞实验室Fig.3 Icing and snowing wind tunnel laboratory for train bogie

1.2 试验内容及结果

经过对多次试验过程的实时观察,发现在输入给定风速2~3 min后,节段设备舱内外的流场基本稳定,故后述流线图像和风速试验数据均是在输入给定风速3 min后采集所得.

1.2.1 丝线法流态显示试验

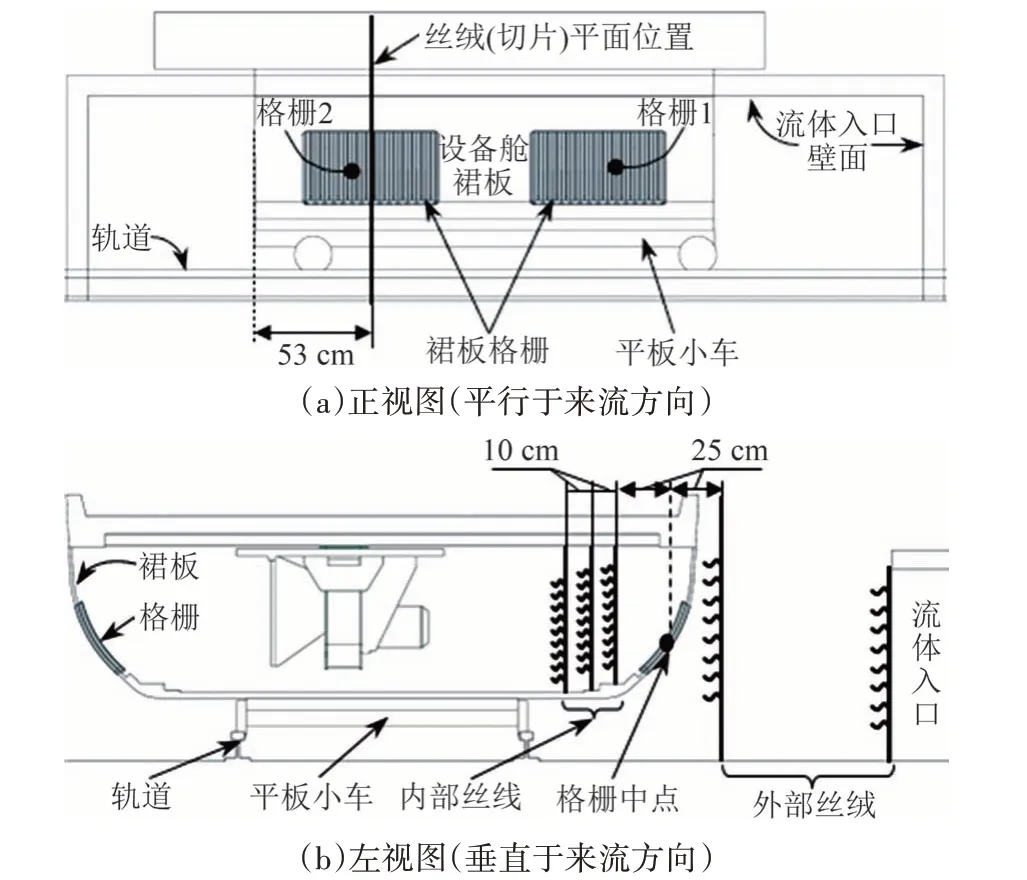

为减小丝线对流场的干扰,选取直径为0.2 mm,颜色鲜艳、柔性较好的针织线进行丝线试验,捕获丝线的瞬时方向.丝线布置在格栅2 竖向中截面内,布置位置示意图如图4 所示,舱外布置两组,舱内布置三组.丝线试验场景如图5 所示.为便于后续分析,按距离流体入口的远近给各组丝线编号,按离流体喷口由近至远分别编号为第一组至第五组.

图4 丝线布置位置示意图Fig.4 The schematic diagram of wire arrangement position

图5 丝线试验场景Fig.5 Wire test scene

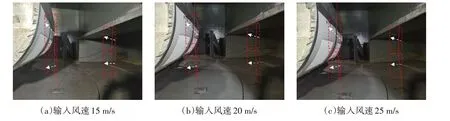

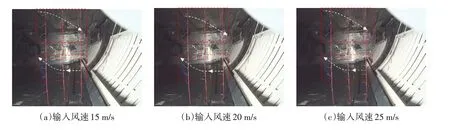

在输入风速分别为15 m/s、20 m/s 及25 m/s 的工况下进行丝线试验,不同输入风速工况下节段设备舱外部及内部丝线的瞬时方向分别如图6、图7所示.

图6 不同输入风速工况下设备舱外部丝线瞬态方向Fig.6 Transient direction of the external wire of the equipment cabin under different wind speed conditions

图7 不同输入风速工况下设备舱内部丝线瞬态方向Fig.7 Transient direction of the internal wire of the equipment cabin under different wind speed conditions

从整体上来看,在不同输入风速工况下,外部同一组上各丝线的方向基本相同;内部的虽有所差别,但总体趋势基本一致.各组丝线对应区域流场形成机理分析及丝线情况如下.

1)在设备舱外部,气流受到设备舱的阻塞作用,从流体入口射出的平行气流会发生偏转.第一组丝线上部区域气流的前方为设备舱裙板,其阻塞作用较为明显,该区域的气流会有明显的偏转;而下部区域气流前方为格栅通风口,其阻塞作用较前者要弱,该区域的气流偏转程度也会较小.第二组丝线位于近设备舱区域,该区域的气流受设备舱的影响非常大,故该区域的气流偏转角度也非常大,且位于近裙板区域的气流偏转角度会比位于近格栅区域的更大.因此,形成了如图6 所示的丝线结果,第一组下方的4根丝线基本平行于地面,从第5根丝线开始向上偏,离地高度越高,上偏的角度越大;第二组下方的3 根丝线向下倾斜,第4 根丝线基本平行于地面,从第5 根丝线开始向上偏,离地高度越高,上偏的角度越大,第8根丝线接近竖直状态.

2)在设备舱内部,气流以射流的形式从迎风侧格栅进入,高速射流流动到背风侧格栅时,一部分气流从格栅缝隙流出,一部分回弹,回弹的气流与近底部区域新进入的射流遭遇,在设备舱底部区域产生一片流场较为混乱的区域;中部区域新进入的射流受底部回流的挤压而向上偏转,该部分流体向上流动至设备舱顶部时,一部分往背风侧流去,另一部分回流,与该区域新进入的射流遭遇形成一个涡.如图7 所示,第三至第五组下部区域的丝线摇摆不定,流场情况较为混乱;中部偏下的区域可以明显看出丝线的方向从右至左,有由水平变为上偏的趋势,表明此范围内空间流线的方向由靠近格栅的水平方向逐渐变为远离格栅的向上偏转;上部区域,丝线在输入风速为15 m/s 时基本上处于自然下垂状态,在输入风速为20 m/s 和25 m/s 时下垂的角度更大,且在输入风速为25 m/s 时更是出现向后偏转的情况,表明此区域有回流现象,输入风速较小时,回流的速度偏小,不足以吹动丝线,故丝线处于自然下垂状态;输入风速越大,回流速度越大,丝线下垂的角度越大,在输入风速为25 m/s 时,出现了偏转超过90°的丝线.

1.2.2 风速测试试验

本试验采用二维风速仪来测量测点风速大小,根据丝线试验获取的空间流线方向,来选取适宜的风速测点位置.

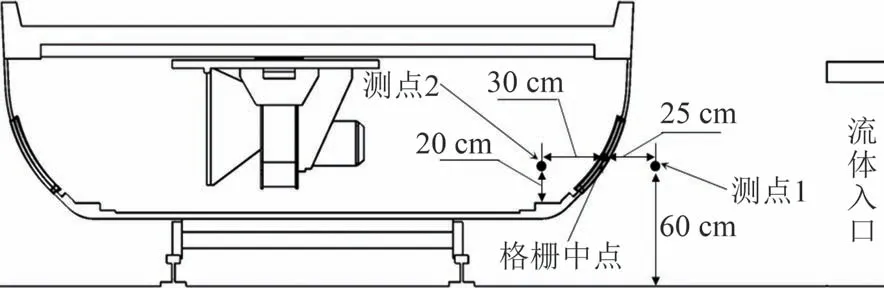

根据1.2.1 试验结果分析可知:在格栅外侧离格栅中点25 cm、离地60 cm 处及格栅内部离格栅中点30 cm、离节段设备舱内部底面20 cm 处,其周围空间流线的偏转角度在风速仪的可接受范围内,故分别选取其为测点1及测点2.测点位置如图8所示,二维风速仪安装的空间布置如图9所示.

图8 测点位置Fig.8 measurement points position

图9 风速试验场景Fig.9 Wind speed test scene

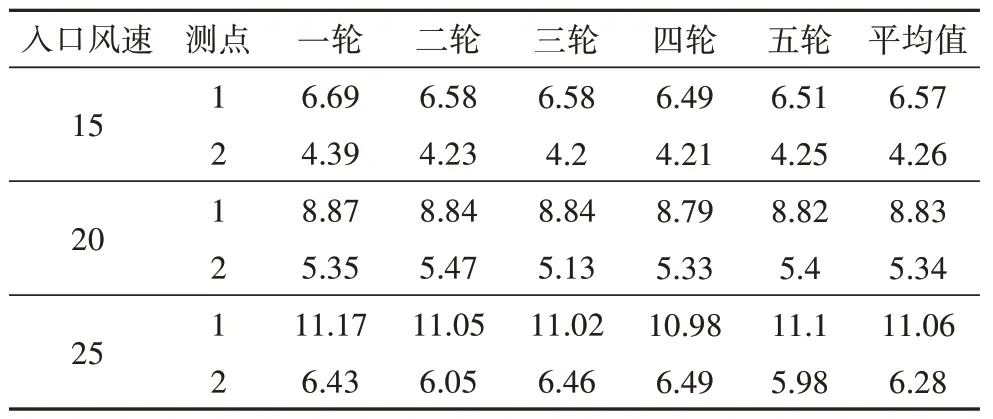

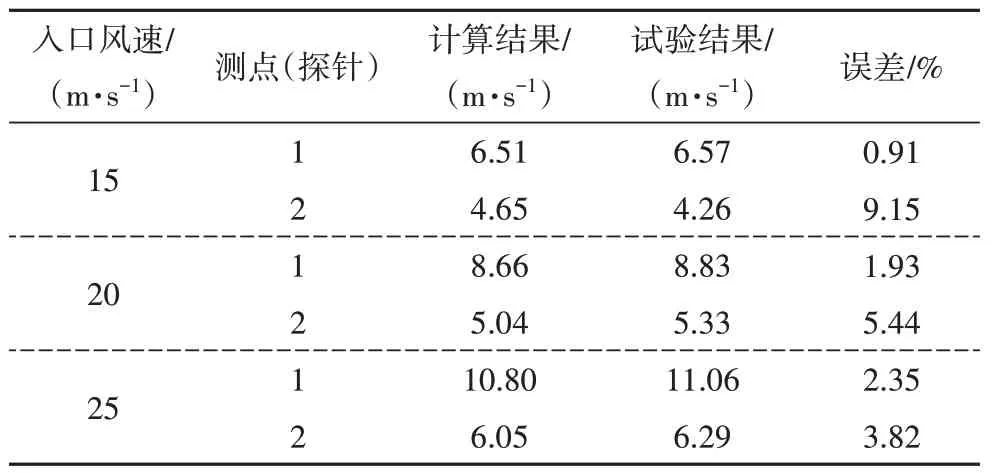

在输入风速分别为15 m/s、20 m/s 及25 m/s 的工况下进行风速测试试验,不同输入风速工况各重复试验5轮,共计15次试验.试验所用两种二维风速仪均可自动采集实时风速,设置采样时长2 min,取 2 min 内所采数据的平均值作为单次试验的试验结果,15次试验的试验结果汇总于表2.

表2 风速试验测点速度汇总Tab.2 Summary of measurement point wind speed m·s-1

2 风洞试验数值模拟

2.1 几何模型及计算域

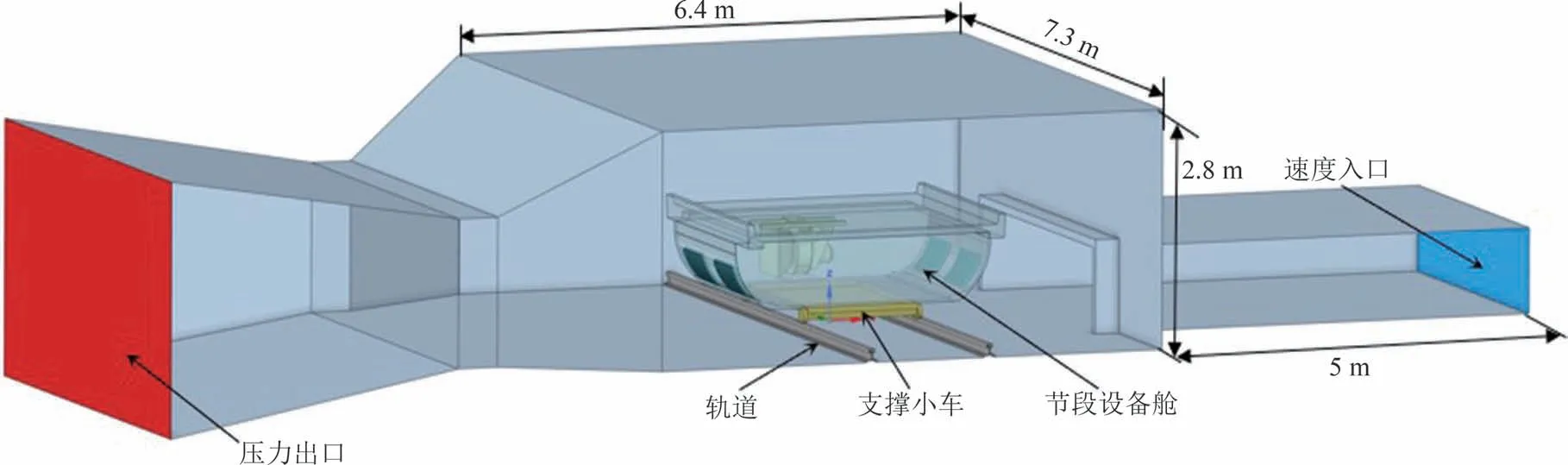

为验证数值方法的准确性,数值模拟的几何模型和计算域应与试验对象实物模型及风洞试验段保持一致.故根据风洞试验所用节段设备舱实物建立1∶1 的空间立体模型,如图10 所示;并根据风洞试验段的尺寸建立数值模拟的计算域,为使气流在进入试验段之前能充分发展,将喷口段延长5 m,如图11 所示.

图10 试验对象空间立体模型及参数Fig.10 Spatial three-dimensional model and parameters of the test object

图11 风洞试验数值仿真计算域Fig.11 Wind tunnel test numerical simulation computational domain

2.2 数值方法及边界条件

本文采用CFD软件STAR-CCM+进行数值模拟,在上述风洞试验条件下空气流动马赫数小于0.3,可将计算域的流体处理为不可压缩流体,流场可视为三维黏性定常湍流流场。在雷诺平均Navier-Stokes方程的基础上,选择带两层全y+壁面函数处理的Realizablek-ε湍流模型来模拟风洞试验的空气流动,k-ε湍流模型中的湍流黏性系数μt考虑了部分历史效应,把湍流黏性系数、湍流动能和湍流动能的耗散率联系在一起.

式中:μt为湍流黏性系数;k为湍流动能;μ1为层流黏性系数;C1、C2、k、σε为经验常数.

流体入口设置为速度入口,出口设置为压力出口,如图12 所示,其余所有壁面均设置为无滑移壁面.

图12 计算域网格划分Fig.12 Meshing of the computational domain

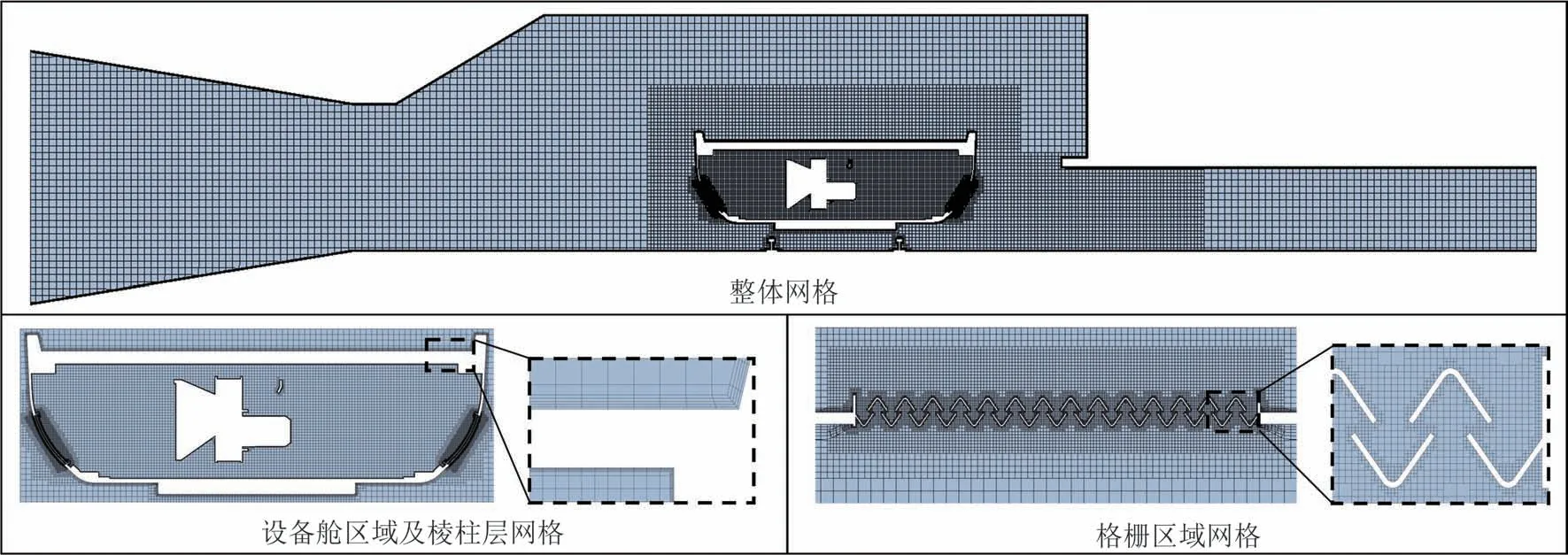

2.3 网格离散及无关性验证

采用切割体网格离散计算域空间,网格划分如图12 所示.对流体入口段、设备舱周围及格栅局部网格分别进行加密处理,以更好的模拟流体入口与设备舱周围空气的流动特性;同时,为了更好地捕捉风洞壁面和设备舱表面的边界层流动,分别在风洞壁面和设备舱内外表面设置5 层棱柱层.各部分面网格尺寸参数设置如下:计算域表面80 mm、设备舱外表面40 mm、设备舱内表面20 mm、格栅表面 2 mm;各区域体网格尺寸参数设置如下:计算域与设备舱之间体网格80 mm、流体喷口段及设备舱外部周围体网格40 mm、设备舱内部体网格20 mm、格栅周围体网格8 mm.

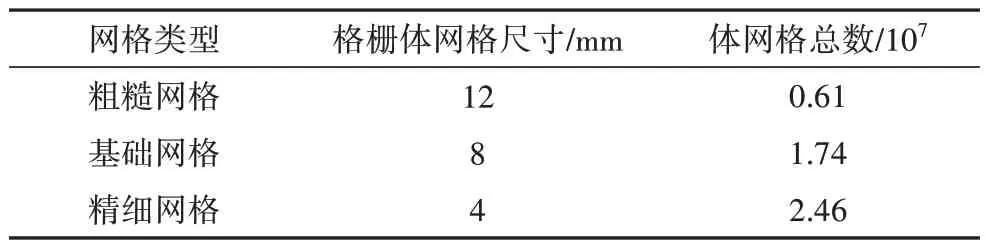

在上述网格划分策略的基础上分别增大和减小网格尺寸,分别生成粗糙网格和精细网格,三种不同密度的网格参数设置及网格数量如表3 所示.三套网格在速度入口边界条件设置为20 m/s时,过测点2沿y轴方向贯穿节段设备舱内部的线探针上的压力系数对比图如图13 所示.从图中可以看出,粗糙网格的计算结果的压力系数变化曲线与基础网格的相差较大,而精细网格的与基础网格的基本吻合,说明在格栅体网格尺寸为8 mm,体网格总数为1.74×107时,计算结果与网格已经没有相关性,故基础网格的网格划分策略可用于该计算.

表3 网格参数及网格数Tab.3 Grid parameters and number of grids

图13 线探针上沿y轴方向压力系数变化Fig.13 Variation of pressure coefficient along y-axis direction on the line probe

2.4 数值方法验证

根据风洞试验的输入风速大小来设置数值计算中速度入口的风速大小,在与图5 所示的风洞试验丝线布置平面做切片,在与图8 所示测点1 和测点2相同的位置分别建立点探针1 和点探针2.将数值计算切片流线及测点速度结果分别与风洞试验结果进行对比,以验证数值方法的准确性.

2.4.1 流线对比

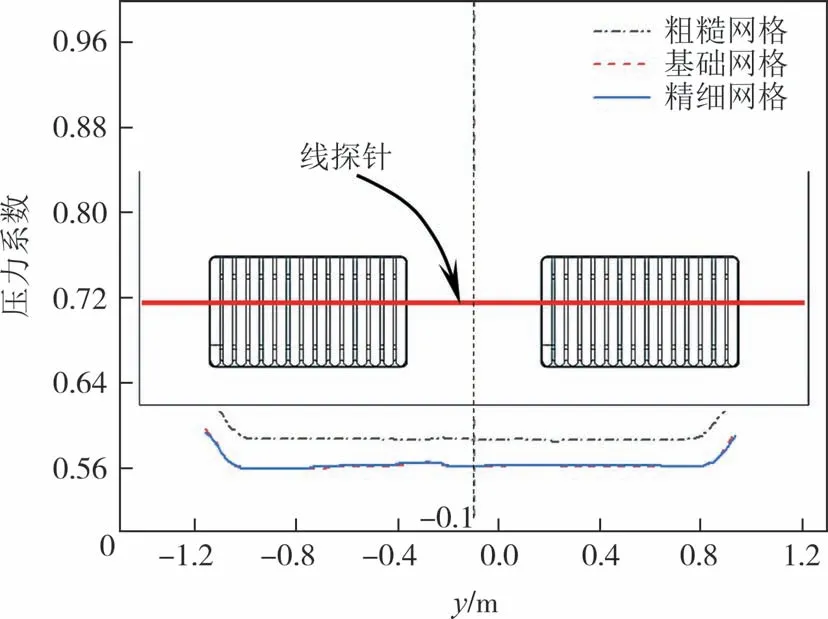

将输入风速为20 m/s 时的计算结果在切片上的流线图与对应的丝线试验结果进行对比,如图14所示.

图14 输入风速20 m/s时切片上流线图与丝线试验结果对比Fig.14 Comparison of flow line on slices with wire test results at an input wind speed of 20 m/s

数值计算的结果表明:

1)如图14(a)所示,平行的气流从流体喷口流出,喷口下部区域的气流仍然保持平行于地面的状态往前流动,受到设备舱的阻碍作用,上部区域的气流则有偏向上方流动的趋势,且离地高度越大,偏转角度越大;在气流流动至节段设备舱迎风侧区域时,下部区域气流方向已经由刚出喷口的平行变为向下倾斜,而上部区域的气流方向则由略微向上偏转变为大幅度向上偏转的状态.此结果与1.2.1 中对外部丝线结果的分析一致.

2)如图14(b)所示,气流通过格栅进入节段设备舱,在靠近格栅的上部区域形成了一个较大的旋涡,在不同输入风速条件下,该旋涡的大体位置基本不变,且其上下的气流方向与1.2.1 中对内部丝线结果分析得出的对应区域流场方向的结论一致.

2.4.2 速度对比

不同输入风速条件下数值计算结果在点探针处的风速数据和1.2.2 中风速试验结果的平均值汇总于表4,从表中可以看出,数值计算结果与试验结果基本一致.

表4 数值计算点探针监测结果与试验结果对比Tab.4 Numerical calculation point probe monitoring results compared with experimental results

实际开展试验时,试验条件难以完美的复刻仿真工况,另外,测量设备本身也存在一定的测量误差,因此试验与仿真之间存在着一定的误差.本文旨在解决工程中的实际问题,试验与仿真的误差低于10%即可.从丝线结果的对比来看,该数值模拟方法可以模拟气流流过格栅的过程并复现设备舱内部涡的分布情况;从风速结果的对比来看,两测点处风速吻合良好,其误差均小于10%,满足解决工程问题的需求.因此,该网格划分策略和数值方法适用于模拟格栅内外的流场情况.

3 三车数值模拟

3.1 几何模型

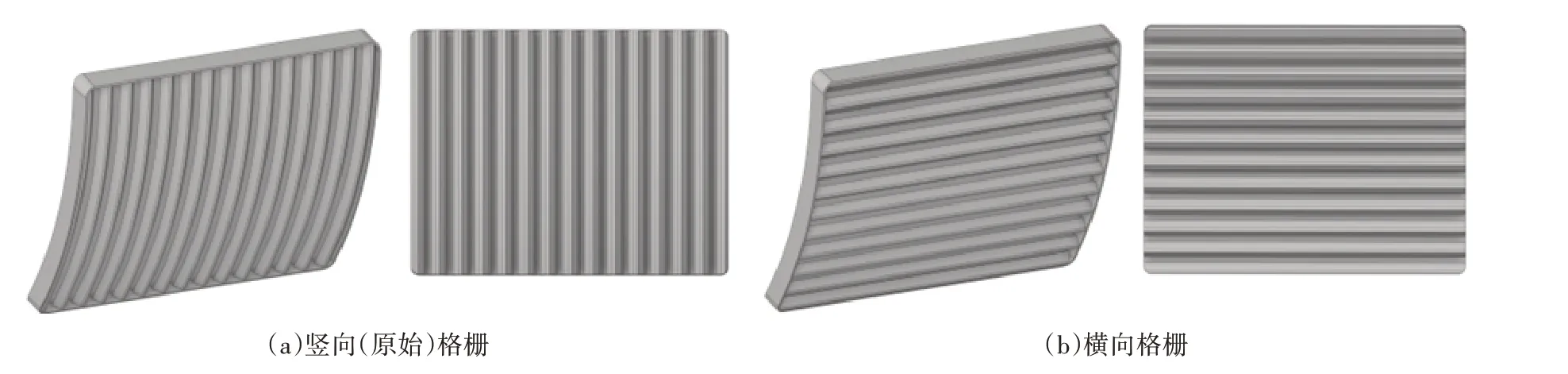

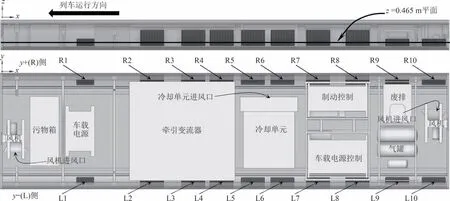

本节主要在前述风洞试验与仿真研究的基础上进一步研究实车所用不同方向(竖向与横向)格栅对CRH380BG 型高速列车三车编组头车车下设备舱内部流场的影响.CRH380BG 型高速列车三车编组的几何模型及尺寸如图15所示,其长L=75.38 m,宽W=3.26 m,高H=3.89 m.保留了设备舱内部的主要设备,并对部分细节进行了适当的简化,两种方向格栅的三维模型如图16 所示,设备舱模型及其主要内部设备如图17 所示.为了便于后续分析,对格栅的位置进行编号,具体格栅位置对应编号标注于图17 中.其中,1 号位置格栅的尺寸为480 mm×250 mm,2~ 8号位置格栅的尺寸为650 mm×500 mm,9号和10号位置格栅的尺寸为650 mm×250mm.

图15 CRH380BG三车编组几何模型Fig.15 Geometric model of Three-car grouping

图16 格栅几何模型Fig.16 Geometric model of grille

图17 头车设备舱模型及其内部设备Fig.17 Geometric model of head car equipment cabin and its internal equipment

3.2 计算域及边界条件

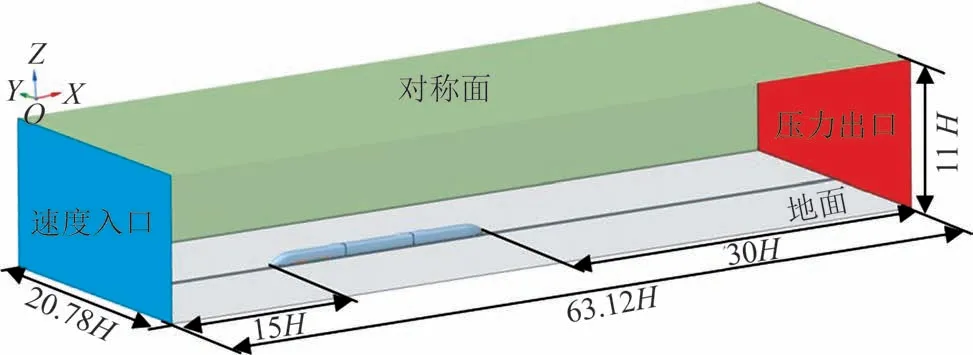

三车数值模拟的计算域及边界条件如图18 所示,其长宽高分别为63.12H、20.78H、11H,其中H=3.89 m 为列车的特征高度.为了使列车周围的流场充分发展,计算域入口到头车鼻尖的距离为15H,出口到尾车鼻尖的距离为30H,顶面及两侧面到对应方向车体壁面的距离均为10H.入口定义为速度入口,速度大小设定为列车的运行速度83.3 m/s,方向与列车运行方向相反;出口定义为压力出口,参考压力设定为0 Pa;地面及轨道定义为滑移壁面,滑移速度大小与列车速度相同,方向相反;其余壁面均定义为对称面.xyz为笛卡儿坐标,其原点位于头车鼻尖切面、轨顶平面及两根轨道对称面的交点处.

图18 三车编组计算域Fig.18 Three-car grouping model computational domain

在设备舱内部,两个风机及一个牵引变流器冷却单元的进风口相对设备舱内部空间为流体出口,将其定义为质量流量出口,两风机进风口质量流率均设定为1.49 kg·s-1,冷却单元进风口质量流率设定为5.64 kg·s-1.另外,废排单元出风口相对设备舱内部空间为流体入口,将其定义为质量流量入口,其质量流率设定为0.61 kg·s-1,将其余面均设置为壁面.

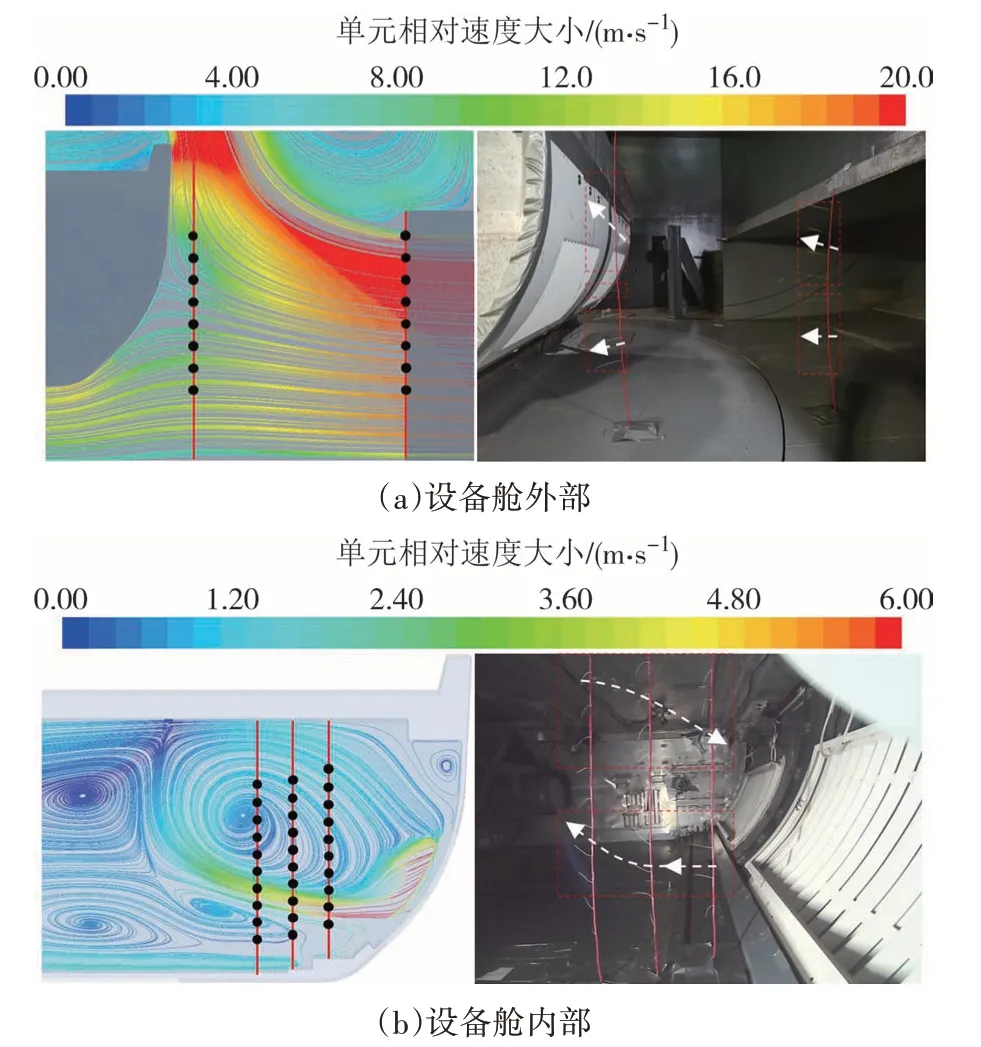

3.3 网格离散

三车数值模拟在设备舱区域的网格划分策略与风洞试验数值模拟的一致,且使用相同的数值方法.由于设备舱内部流场受其外部的影响较大,故在列车底部区域设置网格加密区,以更好地模拟设备舱周边区域的流场情况;为了精确模拟分离区的流动现象,对头车及尾车的头部空间同样进行网格加密处理;在第一层加密区与计算域表面之间增加一层加密区,以缓和网格的过渡,提高网格质量;在车体表面设置15 层棱柱层,以捕捉车体表面的边界层流动.车体表面棱柱层及设备舱网格划分如图19所示.

图19 计算域网格划分Fig.19 Meshing of the computational domain

3.4 结果与分析

在各格栅通风口处建立质量流率监控面,获取其质量流率;在z=0.465 m(即距离轨面0.465 m,下同)上做剖面,获取该剖面的速度云图.

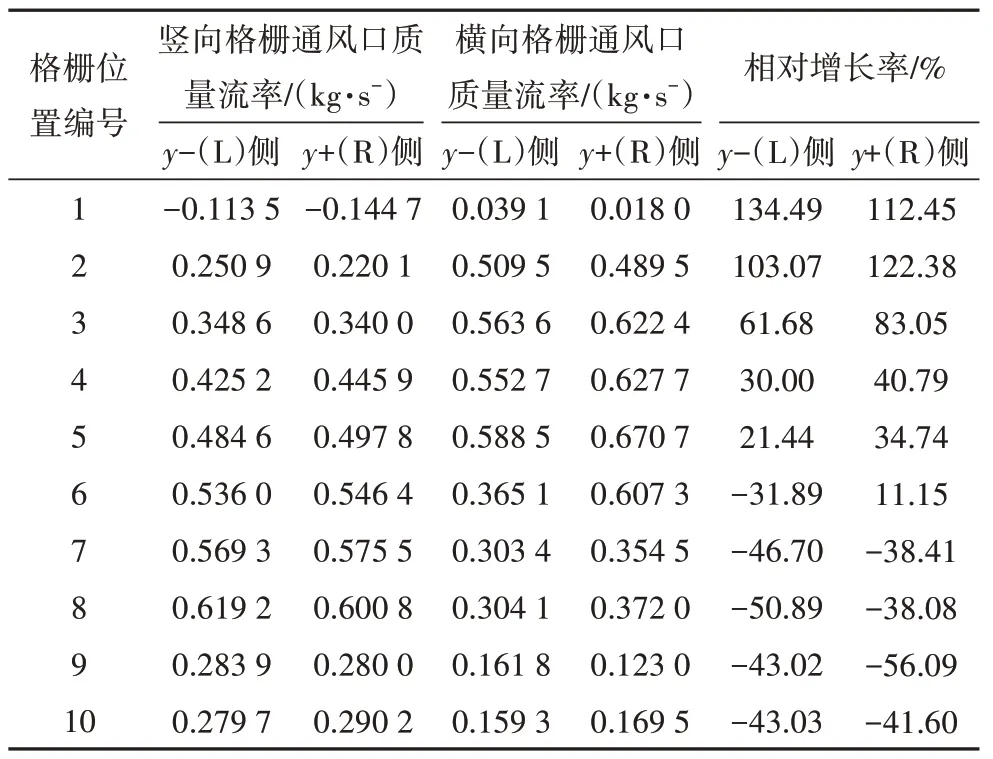

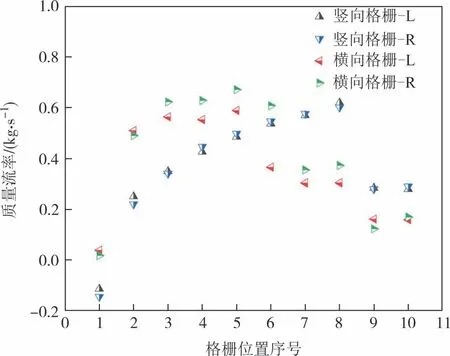

3.4.1 格栅通风口质量流率分析

设备舱装配竖向格栅和横向格栅时,总进风质量流率分别为7.594 0 kg·s-1和7.601 7 kg·s-1;竖向格栅通风口y-(L)侧和y+(R)侧单侧进风质量流率分别为3.797 3 kg·s-1和3.796 7 kg·s-1,横向格栅通风口y-(L)侧和y+(R)侧单侧进风质量流率分别为 3.547 2 kg·s-1和4.054 5 kg·s-1,y-(L)侧和y+(R)侧单侧进风质量流率相对增长率为-6.59%和6.79%.两种工况下,各格栅通风口质量流率如表5 所示,并据表计算出了各格栅通风口质量流率的相对增长率,据表绘制了如图20所示的质量流率对比图.

表5 格栅通风口质量流率Table 5 Grille vent mass flow rate

图20 格栅质量流率对比图Fig.22 Comparison of grille mass flow rates

相对增长率的计算公式为:

其中,MH、MV分别为横向格栅和竖向格栅通风口的质量流率.

据图20 分析可知:在装配竖向格栅时,格栅通风口质量流率从1 号位置至8 号位置大幅度增加;9号和10 号位置质量流率骤降;两侧对称位置各格栅通风口质量流率基本一致.在装配横向格栅时,1 号位置质量流率较小;从2号位置至5号位置格栅通风口质量流率呈现出缓步上升的趋势;7 号、8 号及 9 号、10 号位置的格栅通风口质量流率出现了两次骤降;从两侧对称位置各格栅通风口质量流率来看,3 号至8 号位置为y+侧大于y-侧,9 号位置为y-侧大于y+侧,其余位置基本一致.结合各位置格栅实际大小可以发现,通风口的大小对通风量有较大影响.

据表5 分析可知:从单侧质量流率来看,装配竖向格栅时单侧质量流率基本一致,其中,y-侧质量流率为3.797 3 kg·s-1,y+侧质量流率为3.796 7 kg·s-1;而装配横向格栅时y+侧质量流率大于y-侧,其中,y-侧质量流率为3.547 2 kg·s-1,y+侧质量流率为4.054 5 kg·s-1;对比而言,横向格栅通风口y-侧的质量流率比竖向的减少了6.59%,y+侧的增加了6.79%.从总的质量流率来看,装配两种格栅的总进风质量流率基本一致,其中,装配竖向格栅时总进风质量流率为7.594 0 kg·s-1,装配横向格栅时总进风质量流率为7.601 7 kg·s-1.

综合上述分析可知,从总的质量流率来看,装配两种格栅的总进风质量流率基本一致,即总体的通风性能一致.从单侧质量流率来看,装配竖向格栅时,两侧通风性能基本一致;装配横向格栅时,y+通风性能优于y-侧;另外,横向格栅通风口质量流率较大的位置刚好在冷却单元进风口所在位置周围,说明冷却单元进风口位置及朝向对横向格栅通风口的进风量有较大影响,而对竖向格栅通风口的影响不大.

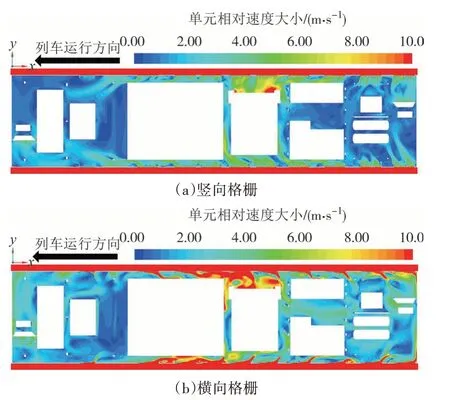

3.4.2 设备舱内部流速分析

设备舱在装配竖向格栅和横向格栅时,设备舱内部z=0.465 m 平面的速度云图分别如图21(a)、图21(b)所示.

图21 z=0.465 m平面速度云图Fig.23 The velocity contour of z=0.465 m plane

从整体上看,在装配竖向格栅时,气流进入设备舱时方向偏左,其内部大部分气流是从右端流往左端,如图21(a)所示;在装配横向格栅时,气流进入设备舱时方向偏右,其内部大部分气流是从左端流往右端,如图21(b)所示.两种工况下皆是中间部分的整体气流速度比两端的大.另外,在装配竖向格栅时,气流从格栅通风口各部分较为均匀地进入;而在装配横向格栅时,气流主要从格栅通风口的右侧进入.

虽然从整体上来说,装配横向格栅时经由格栅进入的气流的平均速度要比装配竖向格栅时大,但由于前者进风区域主要集中在各格栅的右侧,而后者进风区域均匀分布在整个格栅.即前者气流速度大但有效进风口小,后者气流速度小但有效进风口大,所以出现了3.4.1 中分析得出的装配两种格栅的总进风质量流率基本一致的结论.

综合上述分析可知,设备舱内部整体的气流方向与外部气流进入的方向有关,在装配竖向格栅时,其内部大部分气流是从右端流往左端,即与列车运行方向相同,装配横向格栅时相反;设备舱内部整体的平均气流速度与外部气流的进入速度有关,装配竖向格栅时,经由格栅通风口进入设备舱内部的气流速度较小,且其内部气流平均速度也较小,而装配横向格栅时,气流进入速度及内部平均速度皆较前者要大.

4 结论

通过对比风洞试验结果与数值仿真的结果,验证了数值计算方法并获得了一套针对设备舱裙板格栅通风散热的网格划分参数.采用上述经验证的数值方法和网格划分参数分别对装配竖向格栅和横向格栅的高速列车三车编组头车车下设备舱内外流场进行了研究,得到以下结论:

1)通风口面积的大小对通风量的影响较大.装配不同方向格栅工况下1号、9号及10号位置三对面积较小的格栅通风口处的质量流率均明显小于其他位置.

2)冷却单元进风口位置及朝向对横向格栅通风口的质量流率有较大影响,而对竖向格栅的影响不大.在装配横向格栅时,位于冷却单元进风口周围的格栅通风口的质量流率明显大于其对称位置的质量流率,而装配竖向格栅时,两侧基本一致.

3)设备舱内部气流整体流向及平均速度分别与外部气流进入的方向及速度有关.装配竖向格栅时,气流均匀的从整个格栅区域进入,其进入方向与列车运行方向相同,且速度较小;装配横向格栅时,气流集中从格栅右侧区域进入,其进入方向与列车运行方向相反,且速度较大.

4)装配横向格栅时的通风性能较优.装配两种格栅时,格栅通风口的总质量流率基本一致,而装配横向格栅时,其设备舱内部空间的气流平均速度更大.

本文仍存在着一些不足和需要改进之处:在研究格栅方向对高速列车设备舱通风性能的影响时,未考虑格栅滤网的影响;在对高速列车设备舱内部流场进行数值仿真研究时,风机及冷却单元的通风口均设置为质量流量入口(出口),未能模拟实际不同外部环境工况下风机进出风量的变化;仅研究了横向和竖向两种方向格栅对高速列车设备舱通风性能的影响,后续将进一步研究斜向格栅的影响.