网格结构Pneu-Net软体驱动器内部压力分析与应用*

2024-03-23胡俊峰颜小金肖承坤

胡俊峰,颜小金,肖承坤

(江西理工大学机电工程学院,江西 赣州 341000)

0 引 言

网格结构Pneu-Net(pneumatic network)[1]软体驱动器具有弯曲性能好、响应快等特点,广泛应用于软体夹持器、水下操作器、爬行机器人等软体机器人的设计应用[2~4]。目前,关于软体驱动器的研究主要集中于软体机器人的结构设计、新型材料研究、驱动方式、力学模型的建立以及创新应用,而对于驱动器变形过程中内部的压力变化还未有成熟的理论进行分析。

哈佛大学的Elbaz S B等人忽略了液体和固体中的惯性,将重点放在通过薄壁细长弹性圆柱壳的粘性流动上。给出了黏弹性耦合系统的一个非齐次线性扩散方程[5]。华中科技大学的张敏等人研究了在突然进气压力和外力作用下,流体参数和结构参数对瞬态特性的影响[6]。以色列理工学院航空航天工程学院的Gat A等人采用润滑近似方法分析了间隙宽度相对其他特征尺寸较小的浅结构的流动,给出了压头损失和质量流量损失的闭式表达式[7]。哈佛大学的Vasios N等人研究了气体在细长的气管内流动时受到的粘性阻力变化,建立了内部粘性气体流动的控制方程,分析了粘性阻力对驱动器造成的影响,并通过该现象简化了软体机器人的驱动控制[8]。

现有关于驱动器内部压力变化的研究对象均为大管径驱动器,未涉及到微型气道内的流体粘度和可压缩性的综合效应,实际上,微型管道的研究同样重要[9,10]。本文以气动网格软体驱动器为研究对象,通过狄利克雷边界条件对其动量方程和连续性方程求解,得到了流体速度的临界值;结合雷诺输运定理和高斯定理,推导出了驱动器内部流体流动的控制方程。通过对不同气道半径弯曲实验的分析,验证了控制方程的准确性。利用气道半径与流阻呈负相关的关系,设计了一种三关节变径仿生手指,实现了单气源输入下驱动器的顺序弯曲,简化了气压驱动的控制方式。

1 Pneu-Net软体驱动器

1.1 Pneu-Net软体驱动器的模型简化

Pneu-Net软体驱动器是一种多腔室结构的驱动器,其腔室通过底部气道连通,当内部气压增大时,腔室膨胀相互挤压产生弯曲变形。如图1(a)所示,Pneu-Net软体驱动器可以划分成两部分:第一部分是用硅胶制成的可变形半圆柱腔室;第二部分是内含纱网的不可变形的应变限制层。其内部结构如图1(b)所示,其主要参数记录在表1。

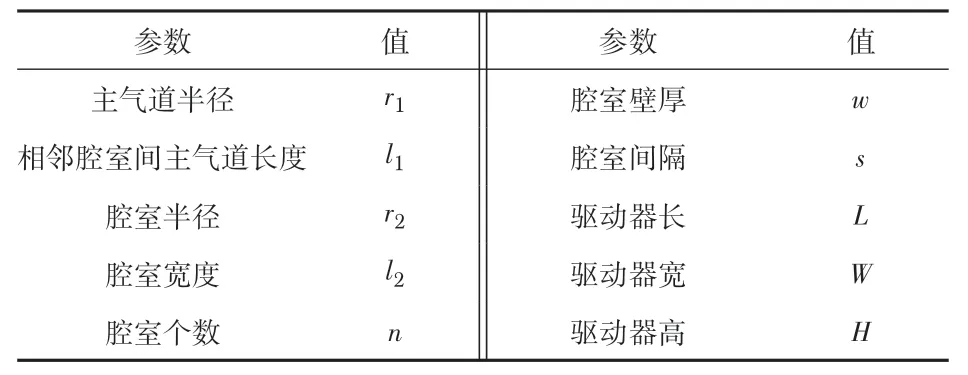

表1 结构参数

图1 仿生手指驱动器结构

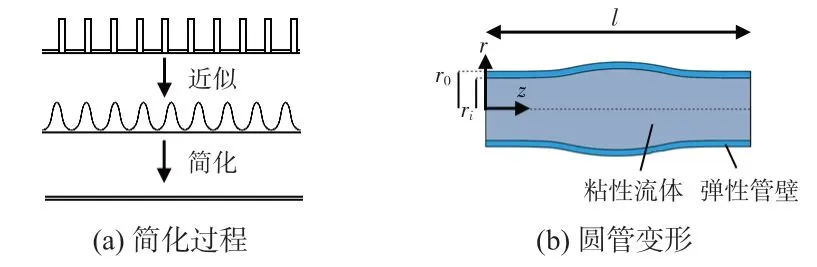

如图2(a)所示,将离散性的Pneu-Net软体驱动器简化成连续性的长波管道,再将长波管道近似为弹性圆管道,利用弹性管道内部的流体流动控制方程[5~7]对驱动器内部压力进行分析。

图2 模型的近似与简化

当气体充入弹性管道时,弹性管道发生弹性膨胀变形如图2(b)所示。设流体流动的方向为z,管道变形方向为r,其他参数在表2中列出。

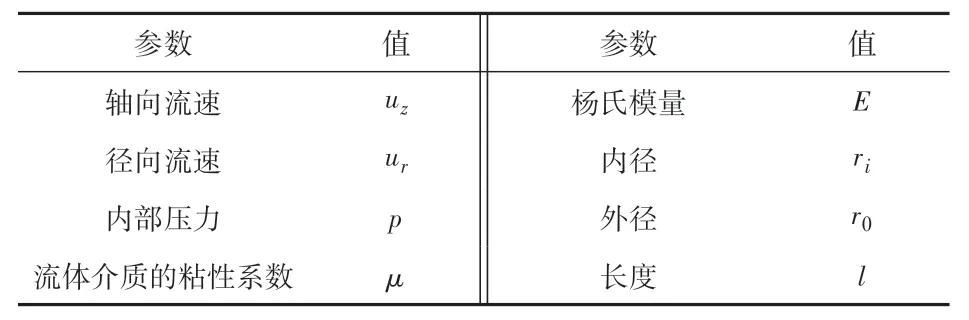

表2 变量参数

假设微型管道的气道半径与气道深度的关系为

1.2 驱动器内流体流动控制方程

流体具有可压缩性,流体的一般控制方程是由轴向与径向平面的连续性方程以及动量守恒方程构成。

当管道几何模型中定义ε1≪1,径向平面上的流体流动可看作为静止,主要考虑轴向的流动uz,其他方向上的速度梯度可忽略不计。管道半径越小,流体分子之间的距离越小,引力增加,粘性力增强,此时粘性阻力为主要作用,流动方式为粘性流动。由于流阻较大,表现为雷诺数Re≪1,ur=0的层流,粘滞力对流场的影响要远大于惯性力,通过忽略惯性力的方式对动量方程进行简化,简化后的方程为

理想气体的状态方程为

式中p和pa分别为理想气体的压强和标准大气压,R为理想气体常数,ρ为气体密度,M和T分别为理想气体的摩尔质量和温度。固体场软体驱动器具有散热快的特点,忽略气体与驱动器间的温差,故RT/M为常数。

利用狄利克雷边界条件(壁无滑移)对式(3)进行求解,得到的解为

式中f(r)取决于管道截面积的形状大小,经过该截面的总流量通过对该截面a上的uz进行积分得

式中 管道横截面的整体渗透率q1取决于管道截面的弹性变形,由气压值p所决定。将理想气体状态方程代入连续性方控制方程,并把常数参数化去,在进行横截面上的积分得

利用雷诺输运定理对式(8)前两项求解,利用高斯定理将第三项求解可得

式中 ∂a为截面的边界,而ds为边界上的一小部分,由于管径较小,整个积分截面都可看作壁无滑移边界条件(ur=0)以及边界的积分均为零,流体力学中,同一径向截面气压值处处相等,则p+pa与径向方向r无关在积分中为常数,与式(8)联立可得

该式是在未考虑管道弹性变形下的内部流体控制方程,为了进一步对所求出的偏微分方程进行求解,需要得到管道内部各处径向截面的弹性变形面积a以及该截面流体流动的整体渗透率q1。管道的弹性变形主要是流体气压作用在管道内部产生挤压,从而发生管道膨胀变形。根据Elbaz S B等人的研究,驱动器变形后的形变量与其内部压力的关系可表示为[5]

式中r0为变形前的管道半径,E为管道材料的杨氏模量,w=r0-ri为管道壁厚。

管道变形后的截面面积为

对于气道半径远小于气道长度的圆管,其内部的层流可视为泊肃叶流动,则式(3)的解可描述为

式中r为管道外径;uz为层流流动的速度,与时间t的关系取决于∂p/∂z。

则流经该截面的总流量q可以表示为

联立式(7)与式(15)可得渗透率q1为

将式(13)以及式(16)代入式(10)得

本次研究组共纳入ASD及对照组儿童母亲共122名,二组基本人口学特征见表1、表2。两组人口学资料除居住地外无明显统计学差异。

式(17)即为气道半径远远小于气道深度的弹性管道的控制方程。

Pneu-Net软体驱动器是由多个腔室与连接管道的单元构成,腔室与管道的不同直径参数造成整个结构系统具有离散性。利用长波近似的方式把驱动器的腔室与连接管道参数看成一致,将离散性系统转化为连续系统进行压力分析,把驱动器内部各处径向截面面积参数的周期性变化转化成一个定值。利用弹性管道内部流体的控制方程来描述Pneu-Net软体驱动器内部压力变化。

图1(b1)为Pneu-Net软体驱动器的结构透视图,图中,r1为主气道半径,r2为腔室半径,l1为相邻腔室间主气道长度,l2为腔室长度,lcell为l1与l2之和,表示1 个单元长度。当气腔室与连接管道所构成的单元数越多,每个单元所产生的压降相较于整个结构是越小,利用长波近似的方法简化Pneu-Net驱动器的方式所造成的压降误差亦会越小。利用长波近似原理将方程(17)化为

将式子中的积分项进行求解,即得到平均截面面积和平均渗透率

将式(21)和式(22)分别代入式(19)和式(20),即为驱动器内流体流动的控制方程。

1.3 内部压力分析

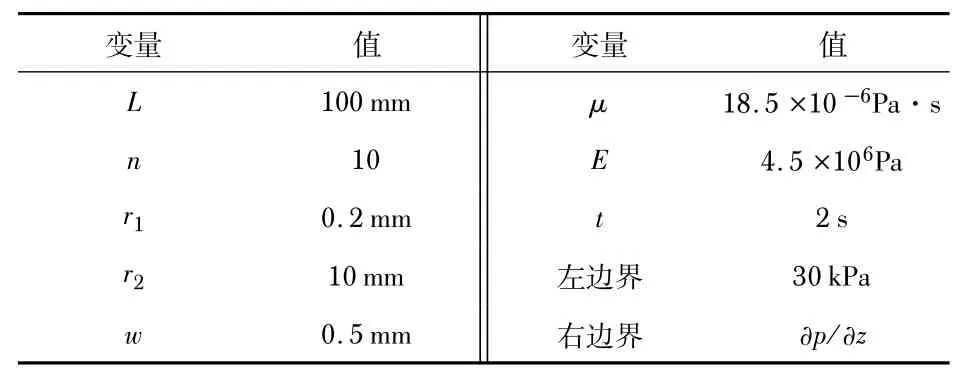

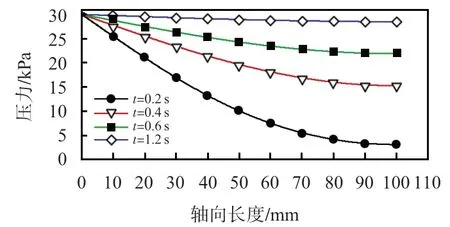

设定初始条件如表3,将表中各个参数代入控制方程(式(18)),得到该条件下的控制方程。图3 表示气道半径为0.2 mm的驱动器内部压力分布曲线,由图可知,刚充入气体时,驱动器内部压力与至气道入口的距离为负相关。随着充入气腔内部气体量的增加,气道内部各个部位的气压越来越高,最后内部压力达到均匀分布的稳定状态。

表3 初始条件

图3 驱动器内部压力分布与时间的关系

1.4 弯曲性能分析

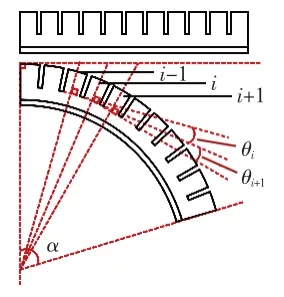

如图4所示,设驱动器的弯曲角度为α,将各个腔室从气道入口至气道末端依次记为1,2,…,i-1,i,i+1,…,n,第i个气腔的弯曲角度记为θi。驱动器在弯曲运动至任意气压值的稳态状态时,内部气压处处相等,各个气腔室的弯曲角度一致,驱动器整体的弯曲角度为各个气腔室膨胀弯曲角度的累加,即

图4 驱动器弯曲角度分析

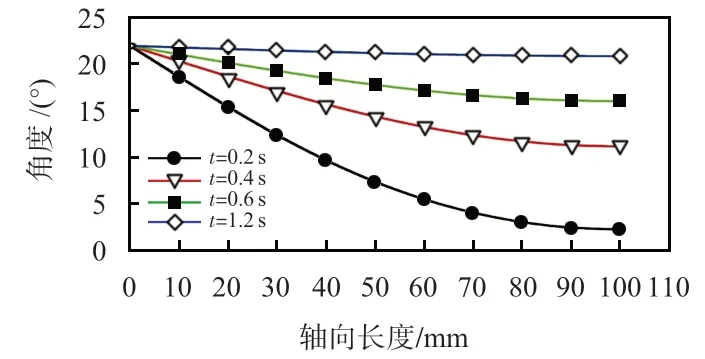

式中c为常数。联立式(18)与式(23),即可得到仿生手指驱动器的各个腔室在不同时刻的弯曲角度θi,等时长的取弯曲过程中的10个状态值,用曲线绘制成图5。由图可知,气道入口处的气腔最先被驱动,驱动器在未完全弯曲之前,随着距离气道口的距离越远,弯曲的角度越小,当整个气腔弯曲完全时,内部气压处处相等。

图5 不同时刻腔室弯曲角度分布

2 结构参数对驱动器运动的影响

Pneu-Net软体驱动器的结构参数主要有壁厚、气道半径、气腔数以及气腔的排布。本节用控制变量法及对比试验法,在壁厚、气腔数以及气腔的排布方式都确定的前提下,取0.1,0.2,0.3 mm三种气道半径进行对比实验,进而分析气道半径对弯曲性能的影响。

图6(a)表示气道半径为0.1 mm的仿生手指驱动器在输入压力为30 kPa下的内部压力变化曲线。与气道半径为0.2 mm(图3)相比,气道半径为0.1 mm的仿生手指驱动器的内部气压需要2.4 s才达到稳定状态,变化更为缓慢;气道直径为0.3 mm的仿生手指驱动器的内部气压仅需0.6 s就达到平衡。表明驱动器管径越小,流体之间的粘性阻力越大,流体轴向运动速度越小,气体从气道入口流至驱动器末端所需要的时间越长。

图6 驱动器管道半径参数对内部压力的影响

3 实验验证与应用测试

3.1 实验验证

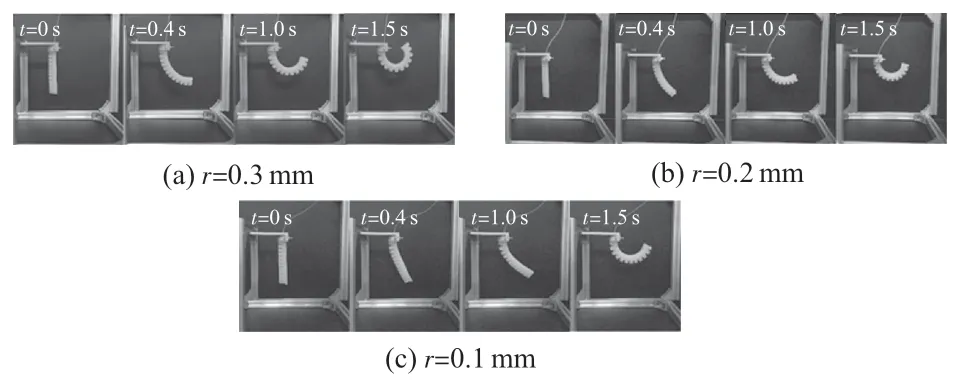

根据理论分析可知,驱动器的结构参数不同,驱动器内部压力变化情况也不同。为了验证理论分析的正确性,本节搭建了实验平台,制作了气道半径为0.1,0.2,0.3 mm的3种Pneu-Net驱动器进行对比实验。3 种气道半径的驱动器除了气道半径不同,其他参数完全一致。

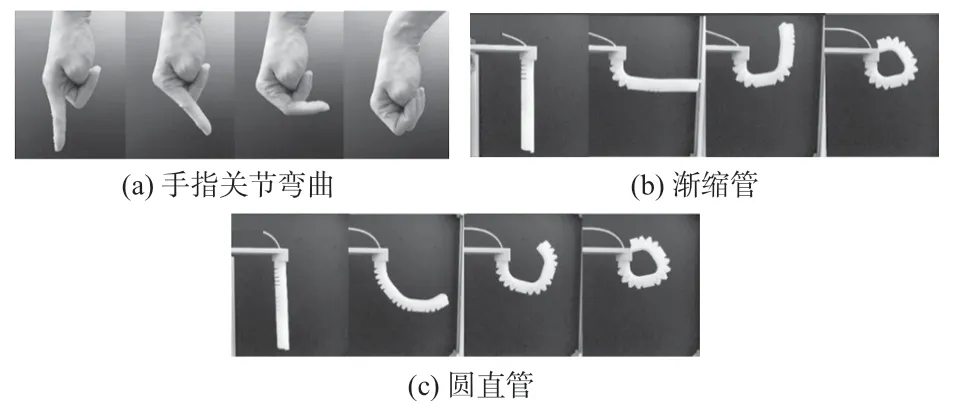

所有的实验都是在输入气压为30 kPa 的情况下完成的。图7(a)为气道半径为0.3 mm的弯曲过程,图7(b)为气道半径为0.2 mm 的弯曲过程,图7(c)为气道半径为0.1 mm的弯曲过程。实验结果与理论预测的姿态趋势较为符合,表明推导出的模型具有较高的准确性;证实了通过改变气道半径,可以改变驱动器内部气压的达到稳定所需的时间,且两者呈反比关系。

图7 3 种气道半径驱动器姿态对比

3.2 三关节软体仿生手指驱动器的设计

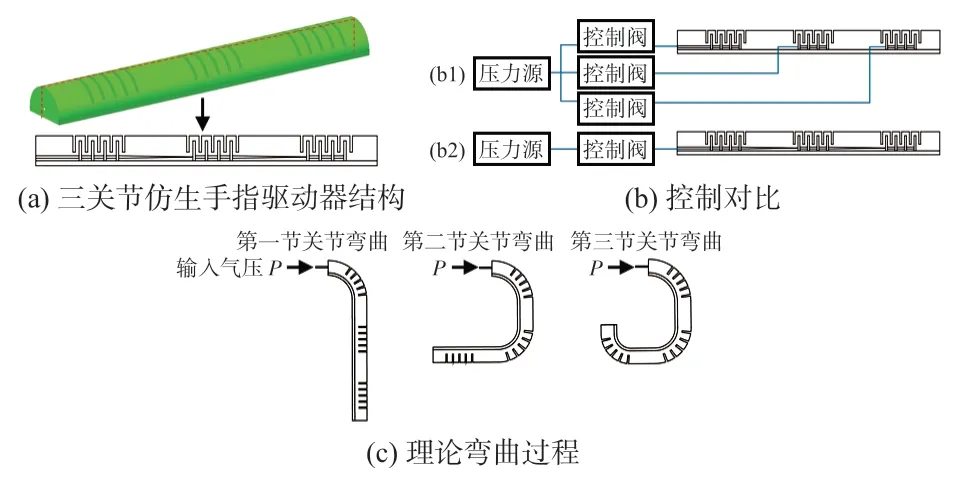

目前,单气道控制的软体仿生手指仅能使驱动器同时弯曲。实际上,人类手指有3 个关节[11],能灵活地做各种动作。根据气道半径与驱动器内部气压达到稳定的时间呈反比的结论,本节设计了一种通过控制气道半径和气道长度实现气腔体的顺序控制的三关节Pneu-Net 软体仿生手指驱动器。驱动器整体结构如图8(a)所示,每个关节由4个微型气腔组成,关节之间用一条半径很小的气道相连。图8(b1)为现有软体驱动器实现顺序控制的示意,每一个关节都需要1个输入气压,需要3个控制阀;而本节所设计的三关节Pneu-Net软体仿生手指驱动器(图8(b2)),所有的关节都是相通的,通过改变连接关节气腔的气道半径,可以实现单气源输入下的顺序弯曲。

图8 三关节手指

当气体进入Pneu-Net软体仿生手指驱动器时,理论上将会如图8(c)所示顺序弯曲。当气体进入腔体时,靠近气道入口的第一个关节的4 个小气腔开始膨胀,由于关节间的气道是极小且逐渐变小的,所以流入第二关节和第三关节的气体还未能使其膨胀;经过一定时间后,第二关节内的气体达到一定程度,使得第二关节的4 个小气腔也开始膨胀,此时第一关节的基本完全弯曲,而第三关节内的气体仍然只是少部分;再过一段时间,第三关节内的气压也达到可以使其弯曲的值,从而第三关节也开始弯曲。如此,便达到了软体驱动器一个输入源的顺序弯曲。

将关节间的气道设计为一个微型圆锥台,进气口的气道半径设为0.3 mm,出气口的气道半径设为0.1 mm。实验结果如图9所示。

图9 三关节Pneu-Net仿生手指驱动器弯曲实验

3.3 特性分析

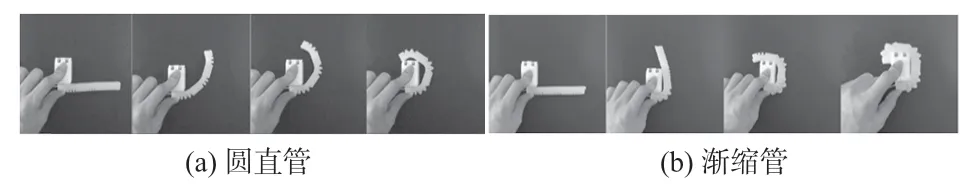

实验表明,三关节仿生手指软体驱动器可以实现单气道单气源输入的顺序弯曲。利用这种特性,能够很大程度上简化气动控制软体驱动器的控制方式,同时在一定程度上增加了软体驱动器的适应性。为了验证其适应性,本节设计并制作了关节间气道为圆直管及关节间气道为渐变管的三关节软体仿生手指驱动器。

图10(a)为关节间气道为圆直管的抓取过程,图10(b)为关节间气道为渐变管抓取过程。实验表明:当关节间的气道为圆直管时,仿生手指驱动器整体几乎同时做弯曲运动。仿生手指的第一关节手指部分还未完全贴近目标物体,第二、第三关节就已经弯曲,使得手指与被抓取物体之间存在较大间隙;当关节间的气道为渐变管时,仿生手指的第一关节手指部分完全贴近目标物体后,第二关节才开始弯曲,当第二关节的手指部分与目标物体完全贴近后,第三关节开始弯曲,使得手指与被抓取物体之间紧紧贴住,对被抓取物外部形状有较好的适应性。

图10 不同管道结构的三关节驱动器适应性对比

4 结 论

本文以Pnet-Net软体驱动器为研究对象,通过狄利克雷边界条件对其动量方程和连续性方程求解,得到了流体速度的临界值;结合雷诺输运定理和高斯定理,推导出了驱动器内部流体流动的控制方程。通过对不同气道半径弯曲实验的分析,得到了腔体内的气压与腔体深度以及时间之间的关系,验证了控制方程的准确性。利用气道半径与流阻呈负相关的关系,设计了一种三关节变径仿生手指结构,实现了单气源输入下驱动器的顺序弯曲,为简化气压驱动的控制方式提供了新思路。