基于Si纳米膜的差分结构矢量水听器工艺研究*

2024-03-23苗晋威杨沙沙齐秉楠曹文萍史一明王任鑫

苗晋威,杨沙沙,齐秉楠,曹文萍,史一明,王任鑫,2

(1.中北大学省部共建动态测试技术国家重点实验室,山西 太原 030051;2.声纳技术重点实验室,浙江 杭州 310000)

0 引 言

随着微电子机械系统(MEMS)的不断进步,将MEMS技术与传统水声传感器技术相结合,矢量水听器可以实现体积微型化、阵列化、集成化、低功耗、低成本等优点[1]。中北大学基于仿生学原理成功制备了仿生纤毛压阻式MEMS矢量水听器,具有体积小、灵敏度高以及良好的指向性的优点[2]。矢量水听器搭载在水下平台用于水中目标探测时,灵敏度是影响水听器性能最重要的一方面;另一方面,水下搭载平台会受到海洋洋流冲击给水听器带来振动信号的干扰,所以水听器的抗振动干扰能力也必不可缺。

在纤毛压阻式MEMS矢量水听器的基础上,为了进一步提高灵敏度。Zhang G等人[3]研制了一种利用硅(Si)微加工技术将水听器压敏区域悬臂梁局部减窄减薄,从而实现了水听器应力集中提高了水听器的灵敏度。但这样的方法使得工艺难度大大增加并且会影响水听器的可靠性。史一明等人[4]设计并制备了Si纳米线应用于水听器上,利用Si纳米线的巨压阻效应来提高水听器的灵敏度,但Si纳米线成型的均匀性较差。齐秉楠等人[5]同样利用了巨压阻效应,制备了Si纳米膜作为压敏电阻区域用于提高水听器的灵敏度,但没有将压阻区域刻蚀出来,无法精准控制压敏电阻阻值大小。为了减少海洋洋流导致平台振动带来的干扰。之前提出了一种纤毛-Si 柱差分结构水听器来实现抑制振动干扰,并进行了仿真验证[6]。

本文使用普通光刻、刻蚀的方法,利用绝缘体上Si(silicon on-insulator,SOI)晶圆顶层Si 制备Si 纳米膜,将Si 纳米膜作为压敏电阻集成到水听器上,更加精准地控制压敏电阻阻值,利用巨压阻效应提高了水听器的灵敏度。与此同时,使用光刻刻蚀等方法将普通差分式水听器下方纤毛替换成与水听器一体化集成的Si柱,利用较低的工艺难度减少了下方纤毛对准精度误差,水听器依旧具有抑制振动噪声能力。

1 水听器结构与版图设计

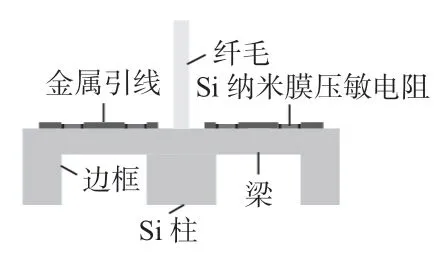

基于Si 纳米膜的差分结构水听器剖面示意如图1 所示。水听器主要由纤毛、Si柱、边框、十字梁、Si纳米膜压敏电阻和金属引线构成的。

图1 水听器剖面示意

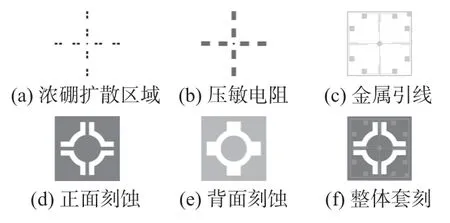

本文软件设计了光刻掩模版版图,如图2所示。

图2 掩模版版图

图2 (a)为浓硼扩散区域掩模版示意,规定了重掺杂的区域。图2(b)为压敏电阻掩模版示意,同时也是Si纳米膜尺寸定义版,通过光刻刻蚀的工艺完成Si 纳米膜的制备。图2(c)为金属引线掩模版,用于8 个压敏电阻的连接线并组成2个惠斯通电桥。图2(d)为正面刻蚀掩模版,用于制备出水听器十字梁结构。图2(e)为背面刻蚀掩模版,从背面刻蚀释放了十字梁、Si柱以及边框结构。图2(f)为整体套刻后的掩模版。

2 工艺制备

具体工艺流程如图3所示。

1)为了适应工艺间设备以及匹配所设计的水听器结构尺寸,有针对性地选取了4 in(1 in =2.54 cm)SOI晶圆,顶层Si厚度为340 nm、埋氧层厚度为3 μm、底层Si 厚度为700 μm,晶向为[100],电阻率为1~20 Ω·cm。

2)为了保持晶圆的洁净程度需要对其进行清洗,目前使用湿法清洗通常清洗方法有2 种,有机超声清洗和标准清洗。有机超声清洗是将晶圆先后放入丙酮(CH3COCH3)和乙醇(C2H5OH)溶液中各5 min 进行超声清洗,可以去除附着在晶圆上的杂质和污染物。标准清洗使用3#液和1#液,3#液中过氧化氢(H2O2)和浓硫酸(H2SO4)的比例为1∶3,1#液中水、H2O2和氨水(NH3·H2O)的比例为7∶3∶1。将晶圆先放置于150 ℃的3#液15 min,可以有效去除有机物和部分金属。标准清洗后用去离子水进行反复冲洗,再置于60 ℃的1#液5 min,用于去除表面颗粒。最后取出晶圆用去离子水冲洗,并用N2将其吹干,从而使晶圆的表面洁净程度达到等离子体增强化学的气相沉积(plasma enhanced chemical vapor deposition,PECVD)法和扩散要求。

3)在浓硼扩散前需要制备一层SiO2来做阻挡,用于保护非图形区域不被扩散。目前一般使用PECVD 和热氧的方法生成SiO2。热氧法生长的SiO2致密性好,但会消耗顶层Si且生成的SiO2且均匀性较差。因此采用PECVD的方法制备1 μm厚度的SiO2用于浓硼扩散的阻挡层。

4)光刻浓硼扩散区域,首先将晶圆放入六甲基二硅氮烷(C6H19NSi2)烘箱对晶圆进行预处理,这样可以使光刻胶能够更好粘附在晶圆上。预处理后的晶圆放置于均胶机上,涂覆光刻胶,均胶机转速设置为3 000 r/min。使用光刻机完成曝光。接着把晶圆放热板上前烘处理后进行曝光,使用显影液完成显影,保证图形区域清晰、完整且没有残胶,最后进行后烘完成这一步的光刻工艺。

5)刻蚀浓硼扩散区域,使用反应离子刻蚀(reactive ion etching,RIE)设备干法刻蚀SiO2,刻蚀深度为1 μm,将需要扩散的顶层Si 完全裸露出来。需要提前测试刻蚀速率并精准控制刻蚀时间。接着将晶圆放入40 ℃的缓冲氧化物刻蚀(buffer oxide etching,BOE)溶液中5 ~10 s,用于腐蚀浓硼扩散区域的残留以及Si 表面自然生成的SiO2。用四探针法对浓硼扩散区域对电阻率进行测量,确保肯定到达Si层。最后将晶圆依次放入丙酮、乙醇溶液中超声5 min,完成对光刻胶的去除。

6)在浓硼扩散前需要再次进行标准清洗,用N2吹干后需要放在热板上加热充分烘干晶圆表面的水汽,防止在浓硼扩散时出现合金点。在氧化扩散炉中完成重掺杂工艺,浓硼扩散参数设置为1 000 ℃,10 min。

7)浓硼扩散后会生成硼硅玻璃,相较于SiO2比较难以去除。再次用浓硼扩散光刻版来做光刻,光刻完成后将晶圆放置在40 ℃的BOE 溶液中,直到四探针测到扩散后Si层的电阻率,说明硼硅玻璃已被去除。去胶后,把晶圆浸泡在40 ℃新的BOE溶液中,观察晶圆表面变化,晶圆直到完全疏水后,此时SiO2被去除干净。

8)光刻压敏电阻图形也就是Si纳米膜图形,涂覆光刻胶,匀胶机转速设置为5 000 r/min,显影液使用AZ400K∶H2O =1∶6的比例完成显影。接着使用RIE 机干法刻蚀顶层Si 340 nm,刻蚀出Si纳米膜的图形。

9)使用磁控溅射镀膜机(explored)溅射金属Al 600 nm后,选用光刻胶进行光刻金属引线图形,用作金属引线湿法腐蚀掩模。湿法腐蚀Al使用磷酸溶液来进行腐蚀,在40 ℃水浴加热条件下,腐蚀时间为210 s,仔细观察非图形区域Al的腐蚀变化,精准控制腐蚀时间,过长时间的腐蚀会导致漂胶现象以及Al 的过腐蚀,从而影响金属引线的质量。

10)金属引线形成后,金属Al 和Si 扩散区域只是一个粘附关系,还未真正形成欧姆接触,因此必须经过退火处理才能使得金属与半导体形成合金,实现压敏电阻的导通。本文使用的是管式退火炉,退火温度是450 ℃,退火保持时间是25 min。

11)光刻图形化正面十字梁结构,此时因刻蚀3 μm 的SiO2和15 μm的Si需要更多的胶厚用作干法刻蚀阻挡层。选用光刻胶,转速为3 000 r/min,完成光刻后使用RIE设备刻蚀SiO2,使用深反应离子刻蚀(deep reactive ion etching,DRIE)设备刻蚀Si。

12)光刻图形化背面Si柱和边框结构,选用光刻胶,转速为1000 r/min,此时曝光图形是要与正面图形进行双面对准来保持正反结构位置的一致性。完成光刻后使用DRIE设备刻蚀底层Si,直到与正面贯穿,梁结构被完整的释放,最终完成水听器的制备加工。

3 形貌观测与测试

经过水听器的设计与MEMS 工艺制备后,成功加工出水听器,需要进一步的观测和测试来验证工艺是否成功。

3.1 水听器形貌观测

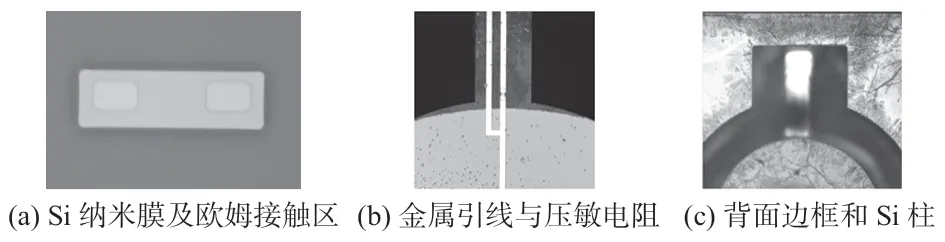

首先采用激光共聚焦显微镜对制备的水听器进行形貌观察,Si纳米膜制备以及欧姆接触区如图4(a)所示。制备完成后单个芯片大小大于显微镜的最小放大倍数,因此对部分结构进行观测,正面观察金属线和压敏电阻如图4(b)所示。背面观察边框和Si柱如图4(c)所示。

图4 激光共聚集观测结果

使用扫描电子显微镜(scanning electronic microscope,SEM)对制备出的水听器芯片进行整体形貌观测,正面观测图片如图5(a)所示,背面观测图片如图5(b)所示。

图5 正面和背面SEM图

由图5 可知,制备出的芯片形貌良好,Si 柱垂直度较好,十字梁被完整刻蚀出来,金属线条清晰完整。加工的芯片尺寸与设计尺寸基本一致,符合预期。

3.2 电阻测试

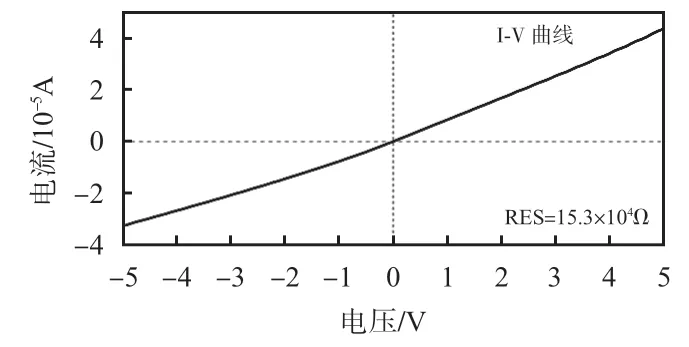

加工出的芯片需要对关键的压敏电阻进行测试也就是检测是否形成良好的欧姆接触。通常使用半导体参数分析仪配合常温探针台对压敏电阻进行电流-电压测试。设置扫描电压区间为-5~5 V,扫描间隔为0.1 V,将探针台的探针信号端与半导体分析仪相连,2 个探针分别放在压敏电阻的两端,启动测试程序就可以测得压敏电阻的I-V曲线,测试结果如图6所示。

图6 水听器压敏电阻测试结果

由图6 可知,该曲线过原点,且线性度良好,说明金属与半导体之间形成了欧姆接触而非肖特基接触,电阻值为15.3 ×104Ω。

4 结 论

本文利用MEMS技术制备了基于Si 纳米膜的差分结构矢量水听器芯片,将Si纳米膜刻蚀出来作为压敏电阻集成到水听器上,提高了灵敏度;同时也将Si 柱与芯片一体化制备,减少了纤毛对准误差,并且可以抑制海洋洋流导致的振动干扰。设计了该水听器的光刻掩模版以及具体工艺流程,并介绍了每一步工艺所用的详细参数,最后完成了水听器芯片的制备。对制备芯片观测和测试,芯片在形貌和结构尺寸上符合预期结果;压敏电阻测得阻值为15.3 ×104Ω,符合矢量水听器的应用需求。