大跨简支钢箱梁顶推及高位落梁施工关键技术

2024-03-22伍彦斌吕茂丰殷齐家余冠球

伍彦斌,吕茂丰,殷齐家,余冠球

(中铁五局集团机械化工程有限责任公司,湖南 衡阳 421000)

0 引言

顶推法因其具有对桥下空间影响小、施工干扰低、施工效率高等优点,被广泛应用于各类桥梁建设中[1-3]。顶推法主要包括拖拉式和步履式两种工艺,对于混凝土桥梁,由于重量大,所需支撑点数量多,一般采用拖拉式顶推工艺;对于钢结构桥梁,由于重量相对较轻,所需支承点数量少,一般采用步履式顶推工艺。步履式顶推工艺因精度高、速度快、成本低,不产生墩顶水平力,梁体受力均匀,非常适用于大跨度钢箱梁的顶推施工[4-6]。

对于上跨繁忙公路、铁路的桥梁工程,当主桥采用钢箱梁,而引桥采用现浇混凝土梁时,一般情况下,采用顶推法的施工顺序为:先顶推施工主桥钢箱梁,后进行引桥混凝土梁的现浇施工[7]。在特殊情况下,例如受场地、运输等偶然原因的影响,主桥钢箱梁无法按期先行架设,为了保证总体工期,则采取先施工引桥混凝土梁,再在引桥上方进行主桥钢箱梁顶推施工。此时,钢箱梁顶推至设计位置后,必须从引桥上方降落至相应的永久支座上,属于“高位落梁”。为了确保高位落梁的安全性,一般采用分阶段、分级落梁工艺[8-9],通过设置落梁千斤顶和置换墩,并在落梁千斤顶和置换墩之间不断交替转换支承点,实现逐层落梁,将高位落梁转换为连续低位落梁,降低安全风险。其中置换墩可采用砖垛或装配式钢筒制作。

钢箱梁在顶推和落梁过程中,结构支承体系不断转换,梁体的应力分布和线形不断变化,受力状态非常复杂[10-11]。现有研究中,对桥梁顶推过程中的力学行为和线形、应力控制等方面研究较多[6-12],而对于钢箱梁制作、顶推及落梁全过程的工序衔接、体系转换、设备初始状态调节、高程控制等具体操作介绍较少,通常是根据现场情况由操作工人自行调整,具有很强的随意性,很难及时做出正确、合理的响应。

本文以长沙盼盼路上跨京港澳高速公路立交桥工程为依托,针对其桥下交通繁忙、地下管线众多、主梁跨度大、落梁高度高等特点,对大跨度简支钢箱梁的顶推及高位落梁施工关键技术进行研究,研发临时支墩结构及落梁吊挂系统,提出钢箱梁大坡度步履式顶推及双重循环高位落梁工艺,明确各个工序转换时步履式顶推及落梁系统高程设置的约束条件,建立相应的高程匹配计算式,可为类似工程施工提供参考。

1 工程概况

长沙盼盼路上跨京港澳高速公路立交桥位于长沙市经济技术开发区,桥梁从西往东依次上跨西霞路、京港澳高速公路、东升路。桥梁中心里程为K0+415.5,全长326.40 m,跨径布置为:(2×30+3×30+52+4×30) m,桥宽40.5 m,双向八车道,两侧设非机动车道和人行道,分左、右幅设计。本桥平面位于直线上,纵断面位于R=2 300 m 的竖曲线上。主桥采用1 孔52 m 简支钢箱梁跨越京港澳高速公路,主桥与京港澳高速公路斜交角为86.8°;引桥采用预应力混凝土现浇连续箱梁,西引桥纵坡坡率2.981%,东引桥纵坡坡率-3.8%。下部结构桥墩采用门式框架墩,桥台采用一字台,墩台均采用桩基础。桥型立面布置如图1 所示。

图1 桥型立面布置图(单位:m)Figure 1 General arrangement of bridge(unit:m)

主桥单幅钢箱梁采用单箱三室斜腹板截面,中心线处梁高2.3 m,单幅钢箱梁顶宽20.14 m,底宽13.862 m,两侧悬臂长度为2.75 m。梁端支座间距7.3 m,支座沿端横梁方向,与道路中心线斜向布置。钢材材质Q345qD,主桥单幅钢箱梁重约650 t。为确保桥下交通的正常运营,经综合比选,本桥主跨钢箱梁采用步履式顶推法施工。为保证钢箱梁顶推支承部位不发生局部变形,对钢箱梁沿滑道轨迹处布置加劲板,加劲板板厚14 mm,沿中腹板间隔500 mm 布置。

本桥初步计划在西引桥下方搭设支架进行钢箱梁预拼,将钢箱梁顶推到位后,再进行引桥上部结构施工。后受疫情影响,本桥钢箱梁未能及时加工制作及运输,为保证总体工期,故将引桥先行施工,再在引桥上方进行主桥钢箱梁顶推施工,施工技术难度大、安全风险高。

2 施工方案及工艺流程

2.1 施工重难点分析

本桥施工主要面临以下难点:

(1) 地下管线较多。在主桥平面范围内,垂直主桥方向的管线主要有:DN 600 钢管次高压燃气管道、DN 1800 输水管道,其他还有电信、移动、联通等弱电管线。本桥施工期间,因部分地下管线无法迁改,给临时支墩的布置带来困难。

(2) 顶推悬臂长度大。本桥钢箱梁孔长52 m,京港澳高速公路是中国南北交通大动脉,交通极为繁忙。为避免在道路中间设置临时支墩影响桥下交通的正常运营,顶推最大悬臂长度达40 m 以上,易造成纵向倾覆,安全风险极高。

(3) 附属工程布置非对称。本桥两侧附属工程包括防撞护栏、隔离栏杆、防护网等,由于采取左、右分幅设计,对于单幅钢箱梁,荷载为非对称布置,易造成横向倾覆。

(4) 落梁高度大。本桥钢箱梁在引桥顶面顶推,顶推至设计位置后,需要从引桥梁面上落梁至永久支座,总落梁高度达3.5 m,落梁技术难度大。

2.2 顶推设备选型

本桥钢箱梁采用步履式顶推工艺,先施工右幅钢箱梁,后施工左幅钢箱梁。

步履机是步履式顶推工艺的核心设备,典型的步履机结构示意图如图2 所示。步履机由底座板、前、后搁墩、中部滑箱和三向千斤顶组成,搁墩的高度可以通过螺纹调节;滑箱可在竖向千斤顶作用下顶升或降落,在纵向千斤顶的作用下前移或回位,在横向千斤顶的作用下调整左右方向。

图2 步履机结构示意图Figure 2 Structure of crawler

钢箱梁正常顶推时,一个顶推循环由“顶→推→降→缩”4 个步骤组成。先由竖向千斤顶顶升滑箱,顶起钢箱梁;再由纵向千斤顶推送滑箱,托着钢箱梁前移;达到纵向行程后,竖向千斤顶降落,将钢箱梁支承在前、后搁墩上;纵向千斤顶回油,滑箱回位,继续下一个顶推循环。为了实现钢箱梁在步履机搁墩和滑箱之间的支承转换,滑箱降落时,搁墩顶面应比滑箱顶面高20~50 mm。

为实现钢箱梁的安全、平稳顶推和精准落梁,采用大吨位、小行程的步履机。所选步履机的高度为Hb=1 037 mm,顶升起重能力为4 500 kN,最大顶升行程为100 mm;纵向推力为600 kN,纵向行程300 mm;横向纠偏力为500 kN,横向纠偏行程50 mm,综合平均顶推速度约为5 m/h。

2.3 施工措施及工艺流程

针对本桥施工的重难点,采取的施工措施及主要施工工艺流程如下:

(1) 钢箱梁预制:为缩短顶推距离,在较短的东引桥尾端路基上设置预拼场,搭设钢箱梁拼装胎架;钢箱梁单元件在专业工厂内加工制作,分块运输至桥位预拼场后,在拼装胎架上进行单幅钢箱梁拼装。

(2) 施工桥面附属设施并配重:为减少后期高空作业,在预拼场内将钢箱梁外侧边高速公路上方区域的防抛网、护栏及相关桥面附属设施先行施工安装随钢箱梁一起顶推,并在相对的另一侧边堆码混凝土配重块并设置限位板,使单幅钢箱梁荷载沿横向对称,确保顶推过程中结构平稳、受力均匀。

(3) 设置顶推系统:对引桥支座进行加固,制作并安装钢箱梁的前导梁和后导梁;在高速公路两侧搭设临时支墩,在临时支墩上设置置换墩和落梁墩;在已架设的引桥梁面上设置步履机基础,在步履机基础上安放步履机。全桥共设置8 组步履机支承点,单组横向设置2 台步履机,引桥支承点位于永久支座正上方。

针对顶推悬臂长度大的难点,为防止结构纵向倾覆,设置前、后双导梁,并在钢箱梁尾端设置500 kN 的压重。其中前导梁长26 m,后导梁长12 m,前、后钢导梁均采用变刚度结构,由根部向端部刚度逐渐减小,前导梁前端部为弧形,钢导梁采用分节预制拼装,钢导梁各节段以及钢导梁与钢箱梁之间采用栓焊结合的连接方式,腹板采用M24 高强螺栓连接,翼缘板采用焊接(图3)。

图3 钢导梁安装示意图Figure 3 Installation schematic of steel guide beam

(4) 顶推施工及线形调整:利用步履机进行单幅钢箱梁的顶推,先沿平行于引桥桥面的方向进行顶推;当前导梁的前端到达东引桥尾端时,后支点升梁,使钢箱梁大致水平;再沿水平方向将钢箱梁顶推至设计桥位正上方。在顶推过程中,随顶推进度调整钢箱梁的位置、线形和高程。

(5) 设置落梁吊挂系统:考虑在落梁过程中需要不断转换支承点,并反复拆除落梁墩、置换墩、落梁垫块、千斤顶等装置,为降低劳动强度,在钢箱梁底板上设置落梁吊挂系统,进行落梁装置的安装及拆除。

(6) 高位分级落梁及支承体系转换:针对落梁高度大的难点,采用子、母双重循环高位落梁工艺,将钢箱梁分级降落至永久支座上方;再进行钢箱梁永久支座就位安装,完成支承体系转换。

(7) 拆除各类临时结构:钢箱梁落梁完成后,利用水平倒链将步履机、装配式钢筒及相关临时装置沿横桥向拖拉出钢箱梁平面以外,并吊运至指定地点,再进行下一幅钢箱梁施工及后续施工。

2.4 顶推过程受力分析

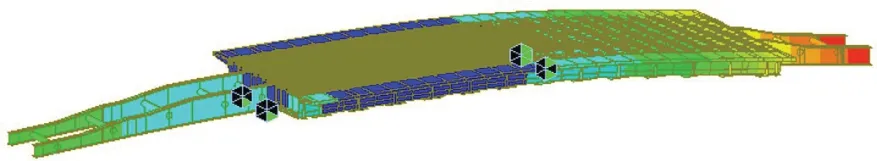

采用Midas Civil 软件建立钢箱梁及前、后导梁的梁格法有限元模型,并对顶推全过程的受力情况进行分析。经分析,当后端悬臂为35 m 时,后支点反力最大,此时的位移云图如图4 所示。

图4 钢箱梁位移云图Figure 4 Displacement contour of steel box girder

在荷载基本组合作用下,后支点2 台步履机的竖向支反力分别为3 865 kN、3 697 kN。考虑引桥自重作用后,引桥单个永久支座的最大竖向作用力约为:连续梁中支座9 500 kN、端支座5 000 kN;引桥单个永久支座的竖向承载力为:连续梁中支座15 000 kN、端支座8 000 kN,可见支座承载力满足要求。由于顶推步履机支承点全部设置在引桥永久支座正上方,故在引桥上方进行顶推施工的方案是可行的。

3 施工关键技术

3.1 顶推及落梁系统设计

顶推及落梁系统主要包括临时支墩、置换墩、落梁墩及落梁吊挂系统等。

(1) 临时支墩

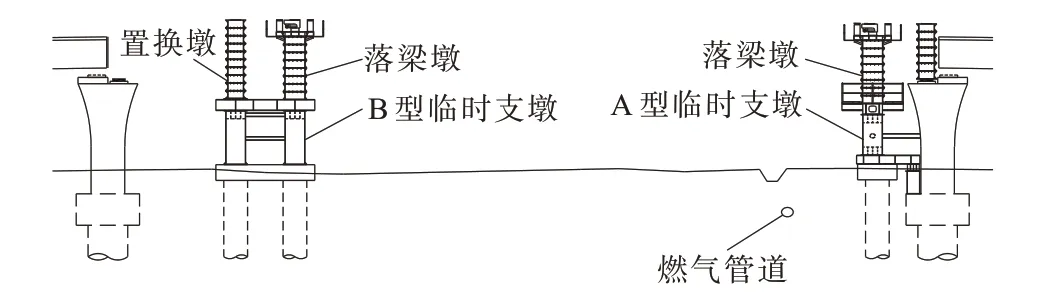

为了避让地下管线,临时支墩包括两种类型,东端为A 型,西端为B 型,如图5、6 所示。

图5 临时支墩布置图Figure 5 Layout of temporary piers

图6 临时支墩结构示意图Figure 6 Structure schematic of temporary piers

临时支墩采用组合结构,包括桩基、承台、钢管柱、承压梁、横向滑梁等构件。A 型临时支墩利用既有的燃气管道排桩支护结构和主桥承台共同支承钢管柱;B 型临时支墩沿单幅钢箱梁横截面布置2 根桩,顺桥向布置2 排桩,横桥向间距5.0 m,顺桥向间距3.0 m。钢管柱采用螺旋钢管,承压梁采用焊接箱形结构,横向滑梁的端部伸出钢箱梁边缘1.0~2.0 m,以便在钢箱梁落梁完成后,将各种临时装置拖出钢箱梁平面以外进行拆除。

(2) 置换墩和落梁墩

主桥东端,在A 型临时支墩顶部设置落梁墩,在永久支座上设置置换墩;主桥西端,则在B 型临时支墩顶部设置落梁墩和置换墩。

置换墩和落梁墩均采用多节装配式钢筒连接而成,其中落梁墩由8 节装配式钢筒组成,设置在永久支座上的置换墩由7 节装配式钢筒组成,设置在临时支墩上的置换墩由10 节装配式钢筒组成。装配式钢筒之间采用16 个M24 高强螺栓连接,相邻落梁墩之间和相邻置换墩之间设置横联杆,以提高稳定性。置换墩顶部支承钢箱梁,落梁墩最顶节装配式钢筒不拆除,用以支撑步履机和作业平台,如图7 所示。

图7 落梁墩和置换墩Figure 7 Falling beam piers and replacement piers

(3) 落梁吊挂系统

在落梁过程中,需逐层拆除落梁墩和置换墩的装配式钢筒。对于落梁墩,若采用从上至下逐节拆除的方式,则每一个落梁循环都要进行步履机与落梁墩之间的安装和拆除工序,操作较为烦琐。

为降低劳动强度,减少反复装、拆作业,将落梁墩的顶节装配式钢筒、作业平台与步履机三者采用螺栓连接,在落梁墩上方的钢箱梁底板上焊接吊挂耳板,在吊挂耳板上挂入倒链,倒链下端与步履机底座连接,利用倒链进行步履机及落梁墩的整体提升与下放,以便从下至上逐节拆除落梁墩的装配式钢筒,避免反复装、拆作业,如图8 所示。

图8 落梁吊挂系统Figure 8 Hanging system in falling beam

3.2 大坡度顶推及线形调整

本桥最大纵坡坡率为3.8%,经计算,不需要采取特殊的防滑移措施[13]。但由于纵坡坡率发生变化,且引桥纵坡与主桥纵坡坡率不同,在顶推过程中必须随时进行线形调整。

钢箱梁顶推施工及线形调整的具体步骤如下:

(1) 转换支承点:进入顶推工序后,在步履机基础上安放步履机,并在步履机滑箱顶部和搁墩顶部设置楔形垫板,其中楔形垫板顶面的坡率与顶推过程中钢箱梁底板底面的坡率一致,第一次调整步履机搁墩的初始高程,步履机顶升,将钢箱梁由拼装胎架转移至由步履机支承,再撤除拼装胎架。

(2) 钢箱梁平行顶推:沿与引桥桥面平行的方向顶推钢箱梁,在顶推的过程中,利用步履机的三向千斤顶调整钢箱梁的方向和平面位置,随顶推进度将钢箱梁尾端退出工作的步履机转换至前方步履机基础上,并安放稳固。

(3) 设置水平顶推及落梁系统:当前导梁的前端顶推至引桥尾端时,钢箱梁暂停顶推,将钢箱梁尾端退出工作的步履机转换至落梁墩顶部,并与落梁墩和作业平台进行连接。

(4) 钢箱梁后支点升梁:钢箱梁后支点步履机顶升,第二次调整步履机搁墩的初始高程,交替在钢箱梁后支点步履机搁墩和滑箱上放置落梁垫块,使钢箱梁前、后支点顶面大致平齐,再更换楔形垫板,使楔形垫板顶面的坡率与线形调整后的钢箱梁底板底面坡率相匹配,并微调钢箱梁位置、线形及高程。后支点循环分级升梁的原理与循环分级落梁类似,升梁调平后的钢箱梁如图9 所示。

图9 后支点升梁示意图Figure 9 Diagram of lifting beam of rear fulcrum

(5) 钢箱梁水平顶推:步履机顶升,第三次调整步履机搁墩的初始高程,进行钢箱梁水平顶推,沿水平方向将钢箱梁顶推至设计桥位的正上方,拆除钢箱梁前导梁和后导梁,利用步履机的三向千斤顶微调钢箱梁的位置、线形及高程,完成钢箱梁顶推,进入落梁工序。

3.3 双重循环高位落梁

在落梁工序,需要将钢箱梁从步履机和临时支墩上均匀地降落至永久支座上。采用顶推法施工的大型桥梁,落梁是安全风险极高的环节[9]。

本桥采用子、母双重循环高位落梁工艺,具体步骤如下:

(1) 步履机高程设置:步履机顶升,使步履机搁墩顶面脱空,第四次调整步履机搁墩的初始高程;步履机降落,将钢箱梁支承在置换墩上,如图10(a)所示。对于B 型临时支墩,将置换墩顶节装配式钢筒与钢箱梁底板焊接连接。

图10 高位落梁步骤示意图Figure 10 Steps of high falling beam

(2) 拆除落梁墩钢筒:在钢箱梁底部设置落梁吊挂系统,拆卸落梁墩底节装配式钢筒的连接螺栓,利用倒链将步履机及落梁墩整体吊起,拆除落梁墩底节装配式钢筒,再利用倒链将步履机及落梁墩下放至临时支墩的承压梁上,并安放稳固,如图10(b)所示。

(3) 放置落梁垫块:分别在步履机的滑箱和搁墩上放置5 层落梁垫块,其中,在步履机滑箱顶面同一水平层并列放置2 块落梁垫块。其中落梁垫块平面为正方形,边长300 mm,单块高度95 mm,5 层总高度475 mm,如图10(c)所示。

(4) 拆除置换墩钢筒:对于A 型临时支墩,拆卸置换墩顶节装配式钢筒的连接螺栓;对于B 型临时支墩,拆卸置换墩底节装配式钢筒的连接螺栓,步履机顶升,使置换墩脱空,拆除相应置换墩顶节或底节装配式钢筒,如图10(d)所示。

(5) 落梁子循环:重复执行子步骤①~④,交替撤除步履机滑箱和搁墩顶部的落梁垫块,落梁垫块全部撤除后,步履机降落,此时钢箱梁支承在降低高度后的置换墩上。落梁子循环包括以下4 个子步骤:① 步履机降落,使钢箱梁支承在步履机搁墩顶部的落梁垫块上;② 撤除步履机滑箱顶部顶层落梁垫块,如图11(a)所示;③ 步履机顶升,将钢箱梁顶起,使步履机搁墩脱空;④ 撤除步履机搁墩顶部顶层落梁垫块,如图11(b)所示。

图11 落梁子循环步骤示意图Figure 11 Step schematic of falling beam subcycles

(6) 落梁母循环:每执行5 次落梁子循环后,重复步骤(2)~(4),交替拆除落梁墩及置换墩的装配式钢筒,直至拆完置换墩7 层装配式钢筒,此时步履机处于顶升状态,钢箱梁支承在步履机滑箱顶部的落梁垫块上,落梁墩底部剩余最顶节用于固定作业平台的装配式钢筒。

(7) 支座安装调校:利用步履机的三向千斤顶对钢箱梁位置进行微调,使钢箱梁按永久支座的设计位置准确就位,进行永久支座的安装调校。

(8) 支承体系转换:再次执行落梁子循环,使钢箱梁平稳降落至永久支座上,步履机卸载,钢箱梁由永久支座支承,完成支承体系转换,对钢箱梁的临时焊接部位进行修复,落梁完毕。

3.4 系统高程设置与调节

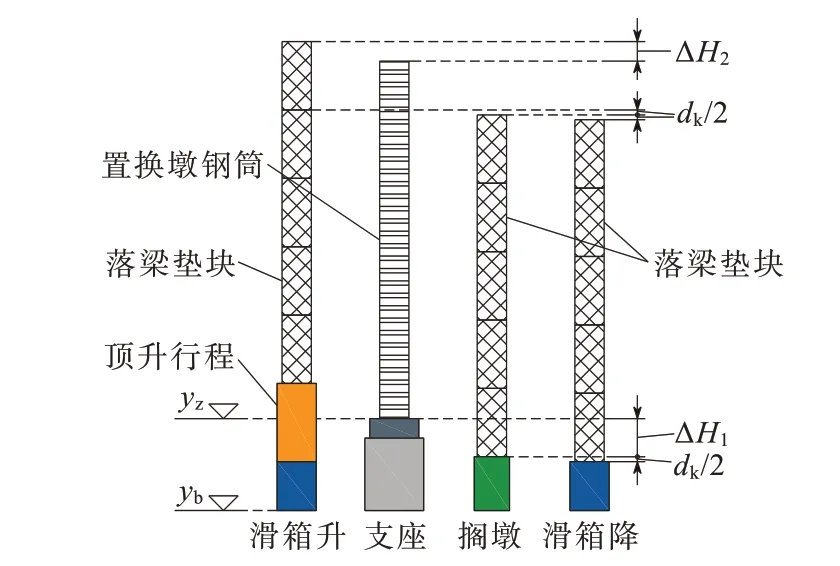

在钢箱梁顶推及高位落梁过程中,为了顺利实现钢箱梁在胎架、步履机滑箱、步履机搁墩及置换墩之间的受力转换,并充分发挥设备性能,在各个工序转换时,系统的高程需满足以下约束条件:

(1) 钢箱梁从胎架上脱离,以及正常顶推时,步履机搁墩顶面比降落的滑箱顶面高20 mm 以上,胎架顶面比步履机搁墩顶面高20 mm 以上,步履机顶升的滑箱顶面比胎架顶面高20 mm 以上。

(2) 在升梁和落梁时,步履机搁墩顶面比降落的滑箱顶面高约2.5 mm;而在搁墩顶部放置一层落梁垫块后,步履机顶升的滑箱顶面比搁墩落梁垫块顶面高约2.5 mm。

(3) 在步履机滑箱和搁墩顶部放置5 层落梁垫块后,当步履机降落时,钢箱梁支承在置换墩上,置换墩顶面应比步履机搁墩顶部落梁垫块顶面高20 mm 以上;当步履机顶升时,步履机滑箱顶部落梁垫块顶面比置换墩顶面高20 mm 以上,即图12 中ΔH2≥20 mm。

图12 系统高程示意图Figure 12 Elevation diagram of system

(4) 置换墩全部拆卸完毕后,当步履机顶升时,步履机滑箱顶面比永久支座顶面高20 mm 以上;当步履机降落时,步履机搁墩顶面比永久支座顶面低20 mm 以上,即图12 中ΔH1≥20 mm。

约束条件(1)对应第一次、第三次步履机搁墩高程调整;约束条件(2)对应第二次、第四次步履机搁墩高程调整;约束条件(3)和(4)对应顶推和落梁系统的高程设置。

由于高位落梁系统在钢箱梁顶推之前就必须设置好,故在设计临时支墩时,必须准确掌握顶推和落梁全过程的高程控制参数。下面建立一般情况下的系统高程匹配计算式。

如图12 所示,设钢箱梁永久支座顶面高程为yz,落梁墩拆除后的步履机底面高程为yb,步履机高度为Hb,步履机最大顶升行程为Ld,单节装配式钢筒高度为Ht,单块落梁垫块高度为Hk,落梁子循环中放置落梁垫块层数为n层,此即落梁子循环次数。

一般情况下,单节装配式钢筒的高度为最大顶升行程的n倍,即Ht=nLd,单块落梁垫块的高度比最大顶升行程小5~10 mm,由于n层落梁垫块的总高度小于一节装配式钢筒的高度,故综合来看,只需满足式(1)即可:

设dk=Ld-Hk,令ΔH0=yz-(yb+Hb),代入式(1)并简化,可得:

式(2)可用于指导顶推及落梁系统的高程设置。当步履机的顶升行程为Ld=100 mm、落梁垫块厚度取Hk=95 mm 时,则dk=5 mm,根据式(2),满足条件的n最大值为11。在常用的几种n值情况下,合理的系统高程匹配参数如表1 所示。

表1 高程控制参数Table 1 Reasonable elevation control parameters

可见,随着落梁子循环次数n的增加,系统允许的高程范围越来越小,对顶推及落梁系统高程设置的精度要求越来越高。本桥取n=5,Ht=500 mm,Hk=95 mm,则ΔH0、ΔH1、ΔH2均为20~55 mm,精度易于保证,有利于现场施工。

4 结论

(1) 针对桥下交通繁忙、地下管线众多、主梁跨度大、落梁高度高等特点,因地制宜,设置两种类型的顶推临时支墩,在不干扰桥下交通运营的同时,有效避让地下管线,并利用既有排桩支护结构参与受力,降低了总体施工成本。

(2) 通过在预拼场将防抛网、护栏等桥面附属设施预先安装,可减少后期高空作业;通过将步履机和落梁墩顶节装配式钢筒采用螺栓连接成整体,并吊挂在钢箱梁底板下方,利用倒链进行整体提升,再从下至上逐节拆除装配式钢筒,可提高操作的便利性,降低劳动强度。

(3) 在步履机最大顶升行程只有100 mm 的条件下,采用子、母双重循环的方式,通过置换墩、步履机搁墩和步履机滑箱三者交替支承钢箱梁,进行分次、分级落梁,单次子循环降落高度比步履机最大顶升行程小5 mm,每完成5个子循环后,执行一次母循环,共计执行7个大循环,将高位落梁转变为连续低位落梁,使钢箱梁共计降低3.5 m,钢箱梁落梁过程中稳定性好、安全性高。

(4) 通过分析落梁系统高程设置的约束条件,建立适用于一般情况的系统高程匹配计算式,给出合理的参数范围,在顺利实现支承力转换的同时,可充分利用步履机的顶升行程,对同类工程施工具有指导意义。