不黏轮乳化沥青试验方法研究

2024-03-22王鹏秦永春王杰熊伟明常嵘傅重峰冯国利

王鹏,秦永春,王杰,熊伟明,常嵘,傅重峰,冯国利

(1.交通运输部公路科学研究所,北京市 100088;2.道路结构与材料交通运输行业重点实验室,北京市 100088;3.杭州光华路桥工程有限公司,浙江 杭州 311200)

0 引言

沥青路面是一种由黏层黏结的多层弹性体结构,由于黏层作用将各层沥青混合料形成一个有机的受力整体。优异的层间黏结能使汽车载荷均匀分散,降低应力集中导致沥青路面局部损坏的风险,延长沥青路面的使用寿命。如果路面层间黏结不好,表面层受到汽车载荷作用,产生很强的剪应力,容易造成较小的车辙、拥包、滑移、裂缝等问题[1-4]。在沥青路面摊铺中,摊铺机和运料车会行驶在已经成型的黏层上,当路面温度不高时,黏层软化点远高于路面温度,黏层与施工车辆轮胎间黏附力较小,不会发生黏轮现象。但是在夏季沥青路面施工旺季,已摊铺路面受到阳光直射,路面温度时常达到60 ℃以上,路面温度接近甚至超过黏层软化点,沥青黏层变软发黏[5]。当施工车辆行驶在黏层上,轮胎很容易将黏层“带走”,成型的黏层质量大打折扣,严重影响沥青路面层间黏结。近年来,国内外开发出一种不黏轮乳化沥青,在沥青混合料摊铺过程中能够解决施工车辆“黏轮问题”,在摊铺上层沥青混合料后,不黏轮乳化沥青能够强化上下层黏结,提高黏层施工质量,在实际工程中取得了较好的应用效果[6-8]。

随着不黏轮乳化沥青产品的多样化,迫切需要对不黏轮乳化沥青产品技术指标进行规范。通过借鉴《公路沥青路面施工技术规范》(JTG F40—2004)[9]相关黏层用乳化沥青技术指标,解决了绝大多数(针入度、软化点、黏度、稳定性等)不黏轮乳化沥青技术指标的试验方法,但由于不黏轮乳化沥青核心指标(不黏轮效果)缺少标准的试验方法,使不黏轮乳化沥青评价体系不完整。不黏轮乳化沥青优势(不黏轮性能)难以被表达,一定程度限制了不黏轮乳化沥青的推广应用。

针对不黏轮乳化沥青的不黏轮效果,国内外科研人员也做了很多研究性的工作。Seo 等[10]提出使用动态剪切流变仪(DSR)测量不黏轮乳化沥青黏层流变性和不黏轮性能,并在实际工程中取得较好的应用效果;赵阳等[7]借鉴日本乳化沥青协会乳化沥青黏层黏性评价标准,提出了利用具有强吸附沥青性能的泡沫纸对沥青黏层黏附情况进行定量评价的方法;美国弗吉尼亚州交通创新与研究中心[11]提出采用一种金属圆柱(带有两个橡胶圈)试验装置测量黏层的不黏轮效果,并编制了视觉评分量化表用于定量分析;郭婷婷等[6]在特定温度下采用手指施加外力方式,观察手指黏附沥青的情况,判断乳化沥青不黏轮效果。国内外研究人员提出了不同的测试试验方法,部分试验方法简单,不依赖设备,但精度不够,人为因素多,结果准确性不足,另外部分试验方法需要特殊的设备,短时间试验方法难以广泛应用,还有部分试验方法不能较好地模拟轮胎对黏层的作用情况。笔者针对上述问题,借鉴国内外的不黏轮效果试验方法,创新地提出了两种不黏轮效果试验方法(配重法和压头法),以期提高不黏轮效果试验的科学性、准确性、便利性,进而提升不黏轮乳化沥青的质量和应用效果。

1 原材料

试验使用的原材料为5 种乳化沥青,其中EA-1是采用70#基质沥青制备的普通乳化沥青,符合《公路沥青路面施工技术规范》(JTG F40—2004)中PC-3 相关的要求。EA-2 是采用硬质沥青制备的乳化沥青,EA-3 是掺加抗车辙母粒制备的乳化沥青,EA-2 和EA-3 两种乳化沥青残留物偏硬。EA-4 是在EA-3 乳化沥青制备中添加SBR 胶乳改性剂,EA-5 是在EA-3 乳化沥青制备中添加SBR 胶乳改性剂和聚氨酯改性剂。5 种乳化沥青的技术指标如表1 所示。

表1 黏层用乳化沥青的技术指标Table 1 Technical indexes of emulsified asphalt for tack coat

2 不黏轮效果试验方法

不黏轮效果评价是不黏轮乳化沥青核心的技术指标,中国现行标准缺少对不黏轮效果评价的方法。参照美国和日本对不黏轮乳化沥青的不黏轮效果评价方法,创新地提出两种不黏轮效果试验方法。其中配重法是一种简单快速的试验方法,适用于工程现场快速评价;压头法是一种精准评价黏层不黏轮效果的试验方法,适用于科学研究、试验检测等。

2.1 配重法

配重法借鉴日本乳化沥青协会标准(JEEAS—2011)[12]乳化沥青黏附试验思路,利用白纸黏附沥青情况评价不黏轮性能,试验步骤如下:

(1) 将乳化沥青(0.5 kg/m2)均匀洒布在油毛毡上,乳化沥青洒布面积为15 cm×10 cm,见图1(a)。

图1 试验样品及压实器(配重法)Figure 1 Test sample and equipment(counterweight method)

(2) 将洒布完成后试样和A5 白纸及橡胶条(12 cm×5 cm)放置到60 ℃烘箱中2 h,待乳化沥青充分破乳,将A5 白纸铺在破乳后的试样表面并将橡胶条放置到白纸上,并利用压实器(35 kg)自重在橡胶条上反复碾压10 次(来回),从放置橡胶条到碾压总时间不宜超过20 s,见图1(b)。

(3) 将A5 白纸从黏层剥离,观察白纸黏附沥青情况,配重法黏层破坏率S按式(1)计算:

式中:S为黏层破坏率(%);A1为白纸黏附沥青面积(mm2);A0为橡胶块施压面积(mm2)。

白纸黏附沥青面积可通过数网格法(1 mm×1 mm)或图形分析软件法(Image-Pro Plus)获得,两种方法结果不一致以数网格法为准。

2.2 压头法

压头法原理借鉴美国不黏轮效果试验方法(DSR)[10,13],创造性地运用橡胶压头(图2)模拟轮胎与黏层接触,对压头橡胶块黏附沥青情况进行精准评价。试验中选取的模块为水泥混凝土模块,主要由于沥青混合料表面的构造差异,对试验结果产生影响,并且在较高试验温度下沥青混合料模块在施加压力过程中缺少侧面支撑易发生形变,影响数据的准确性。

图2 试验过程示意图(压头法)Figure 2 Test process(indenter method)

2.2.1 试件制备

(1) 水泥混凝土模块成型。水泥混凝土集料应符合《公路水泥混凝土路面施工技术细则》(JTG/T F30—2014)的要求。水泥采用32.5 及以上等级的普通硅酸盐水泥,水泥混凝土水灰比为0.49~0.55,混凝土水泥用量为(335±30) kg/m3。水泥混凝土标准养生28 d,并切割成100 mm×100 mm×50 mm 的水泥混凝土模块,模块切割后冲洗、晾干。

(2) 乳化沥青洒布及养生。在水泥混凝土模块顶面均匀洒布乳化沥青,洒布量为0.5 kg /m2(乳化沥青固含量以50%计算,其他固含量乳化沥青洒布量需按沥青用量折算)。洒布完成后的试件放置到60 ℃烘箱养生2 h。

2.2.2 测试步骤

(1) 在乳化沥青彻底破乳后,将试件安放在夹具中,并拧紧固定螺栓。

(2) 将夹具(含试件)和压头安装在万能试验机测试位置上(压头与试件不接触),并在规定温度的高低温试验箱中保温60 min。试验前压头橡胶块用240#砂纸打磨,并用酒精将表面擦拭干净。

(3) 采用万能试验机进行压缩试验,压头以20 mm/min 速率施压于试件(黏层),并使压强达到0.8 MPa 后保持5 s 位移不变,试件与压头的位置如图2所示。

(4) 施压5 s 后,万能试验机以20 mm/min 速率返回至施压初始位置,并进行拉拔试验,使压头和试件分离,拉拔速率为10 mm/min,记录试件拉拔强度峰值,并观察压头橡胶块黏附沥青面积。

2.2.3 计算

压头法黏层破坏率S′按式(2)计算:

式中:S′为黏层破坏率(%);A′1为压头橡胶块黏附沥青面积(mm2);A′0为压头与黏层接触面积(mm2)。

3 结果分析

3.1 配重法试验结果分析

依据前述的试验方法(配重法)对5 种乳化沥青样品进行不黏轮效果评价,测试60 ℃下不同乳化沥青黏层破坏率,试验结果见图3。

图3 黏层破坏率试验结果(配重法)Figure 3 Test results of failure rate of tack coat(counterweight method)

从图3 可以看出:EA-1 乳化沥青黏层基本覆盖了测试区域白纸,EA-1 乳化沥青黏层在60 ℃黏轮现象严重。EA-2 和EA-3 分别采用硬质沥青和抗车辙母粒,相比于EA-1 乳化沥青不黏轮性能得到明显的改善,但局部仍有黏轮现象,EA-4 和EA-5 乳化沥青通过添加SBR 改性剂和聚氨酯改性剂,进一步降低了黏轮现象,EA-5 乳化沥青黏层在60 ℃测试温度表现出了优异的不黏轮性能。试验通过Image- Pro Plus (IPP)图像分析软件计算5 种乳化沥青的黏附沥青面积,并按照式(1)计算黏层破坏率。EA-1 黏层破坏率最大为98.2%,EA-5 黏层破坏率最小为1.1%,5种乳化沥青黏层破坏率为EA-1>EA-2>EA-3>EA-4>EA-5,不黏轮性能为EA-5>EA-4>EA-3>EA-2>EA-1。配重法试验结果可直观清楚判别乳化沥青的不黏轮效果。

3.2 压头法试验结果分析(不同乳化沥青)

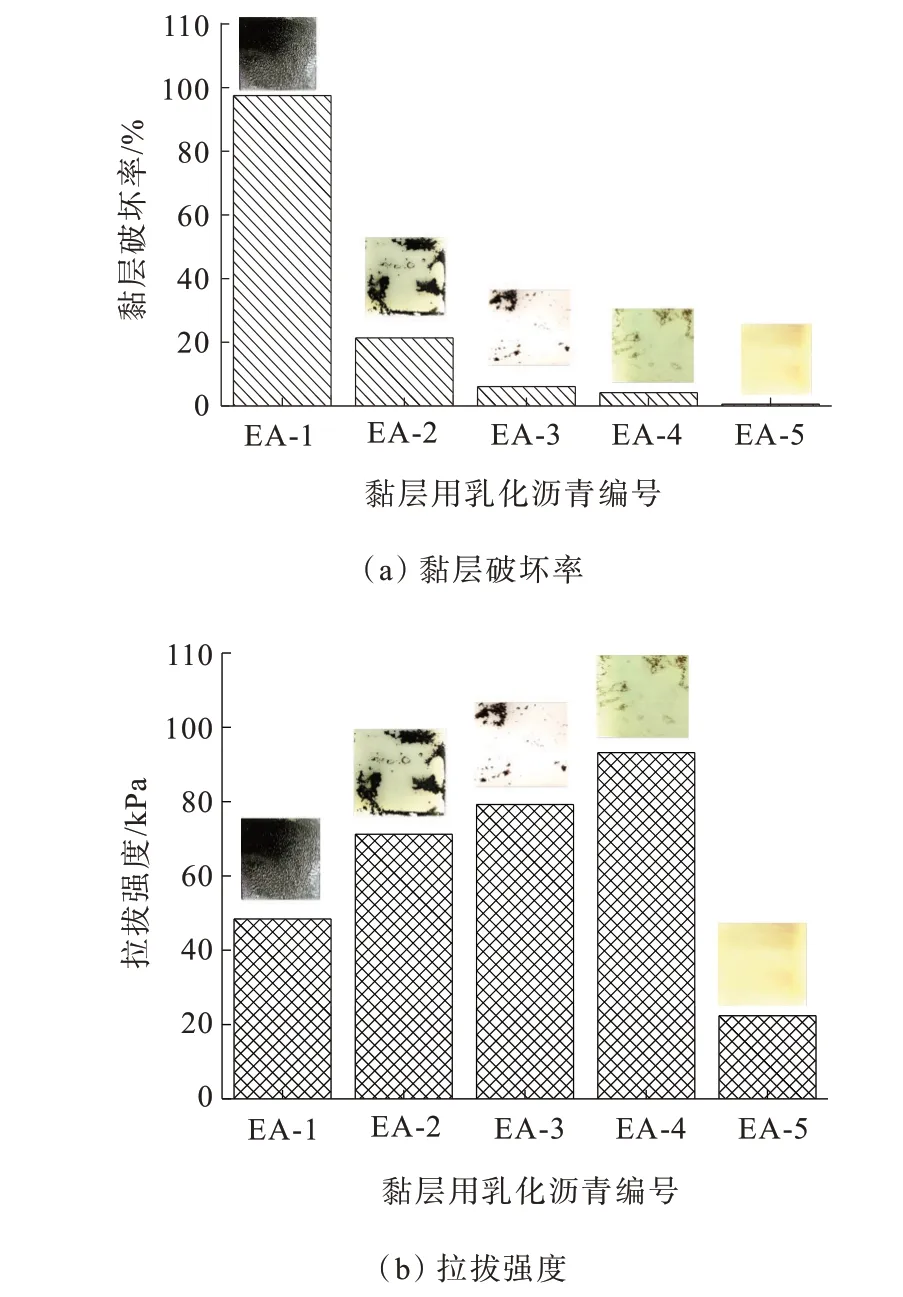

采用压头法对5 种乳化沥青不黏轮效果进行测试(60 ℃),得出不同乳化沥青黏层试验后压头橡胶块黏附沥青面积,并按照式(2)计算黏层破坏率,结果见图4。

图4 黏层破坏率及拉拔强度试验结果(压头法)Figure 4 Test results of failure rate of tack coat and pull strength(indenter method)

如图4(a)所示,5 种乳化沥青的黏层破坏率中EA-1 乳化沥青最大(97.5%),EA-5 乳化沥青最小(0.5%),5 种乳化沥青黏层破坏率为EA-1>EA-2>EA-3>EA-4>EA-5。当压头对乳化沥青黏层试件完成施压后进行拉拔试验,测量压头橡胶块与黏层的拉拔强度。如图4(b)所示,由于乳化沥青EA-5 具有优异的不黏轮性能,橡胶块与乳化沥青黏层之间的黏附力小,拉拔强度低。乳化沥青黏层EA-1 发生严重破坏,高温环境乳化沥青黏层自身强度小,拉拔强度也较低。乳化沥青EA-4 黏层破坏率较低,乳化沥青黏层自身黏聚力较大,拉拔强度较大。在实际路面乳化沥青黏层施工中,当轮胎与黏层的黏附力过大,增大黏层被轮胎“带走”的风险,因此需要对拉拔强度进行一定限制。压头法能够较好地辨别乳化沥青不黏轮性能。从试验结果看出:两种试验(压头法和配重法)结果具有较好的一致性。

3.3 压头法试验结果分析(不同温度)

采用压头法对不同温度下EA-2 乳化沥青的不黏轮效果进行测试,进一步对试验方法(压头法)进行验证。试验温度为30 ℃、40 ℃、50 ℃、60 ℃、70 ℃,试验结果见图5。

图5 压头法黏层破坏率(EA-2)Figure 5 Failure rate of tack coat with indenter method(EA-2)

由图5 可知:随着温度的升高,乳化沥青黏层破坏率和拉拔强度变化分为3 个阶段,第一阶段由于温度低,橡胶块与黏层间的黏附力小,拉拔强度较低,黏层破坏率基本为0,随温度的升高,橡胶块与黏层间的黏附力显著增加,拉拔强度快速增大,黏层发生黏轮的风险增大;第二阶段,随着温度继续升高,乳化沥青黏层自身的黏聚力以及黏层与混凝土模块的黏附力降低,但压头与黏层黏附力增大,发生局部黏轮现象,拉拔强度快速降低;第三阶段,随着温度继续升高,乳化沥青黏层自身的黏聚力以及黏层与混凝土模块的黏附力进一步降低,乳化沥青黏层出现严重黏轮现象,拉拔强度逐渐下降。通过改变温度对乳化沥青EA-2 进行不黏轮效果试验,进一步表明压头法能够准确定量地评价不同温度乳化沥青黏层的不黏轮效果。

4 黏层发生黏轮现象分析

施工车辆轮胎对黏层的作用是一个复杂的过程,作用过程中主要包括3 种力:轮胎与黏层的黏附力(σT-T)、黏层自身的黏聚力(σT)以及黏层与原路面的黏附力(σT-P)。随沥青路面施工中路面温度逐渐升高,洒布成型的沥青黏层逐渐变软发黏,黏层黏聚力(σT)以及黏层与原路面的黏附力 (σT-P)降低,但轮胎与黏层的黏附力(σT-T)升高,当轮胎与黏层的黏附力超过黏层自身黏聚力或黏层与原路面的黏附力中的任何一个值(或两个值),黏层发生破坏,出现“黏轮现象”。当轮胎与黏层的黏附力保持低于黏层自身黏聚力以及黏层与原路面的黏附力时,黏层表现出较好的不黏轮效果[14-15]。受力情况如图6 所示。因此,为了避免出现“黏轮问题”,应在提升黏层与原路面的黏附力以及黏层自身黏聚力基础上,尽可能降低轮胎与黏层的黏附力。

图6 轮胎与黏层层间作用力情况Figure 6 Force between tire and tack coat

通过对轮胎与黏层间的作用力分析,更加明确轮胎与黏层之间的作用力及发生黏轮现象的内在原因,使不黏轮效果试验方法更贴合轮胎与黏层实际作用情况。

5 结论

不黏轮效果是不黏轮乳化沥青评价的核心指标,根据轮胎与乳化沥青黏层的作用分析,结合国内外研究成果提出了两种不黏轮效果试验方法(配重法和压头法),用于评价不黏轮乳化沥青的不黏轮效果,得出以下主要结论:

(1) 配重法能够通过黏层破坏率快速判别乳化沥青不黏轮性能。压头法通过黏层破坏率和拉拔强度两个指标精准判别乳化沥青不黏轮效果。

(2) 两种试验方法(配重法、压头法)试验结果具有较好的一致性。

(3) 配重法是一种简单快速的试验方法,适用于工程现场快速评价。压头法是一种精准评价不黏轮效果的试验方法,适用于科学研究、试验检测等。两种方法设备简单、操作方便,适用于工程现场、室内研究等多种场景的不黏轮效果评价。