门式支架高位落梁施工技术研究

2013-07-26何建府

何建府

(中铁二局第五工程有限公司,四川成都610031)

支架现浇箱梁按照箱梁的位置分为原位现浇、高位现浇和偏位现浇,后两种箱梁现浇等强终张、压浆后,箱梁要进行落梁或者横移,难度比较大,一般适用于重量比较小的梁体支架施工,而且大部分为预制简支梁改为现浇施工,梁端张拉互相顶位,必须错位现浇。

1 工程概况及施工方案的选定

成都至都江堰铁路工程32 m单线梁,梁顶宽7.15 m,梁底宽2.95 m,梁重424t,桥墩设计为禾形墩,墩顶宽3.1~3.4 m。本桥原按照制梁厂预制、架桥机架设的施工方法进行设计,因该线路位于半径小于600 m的曲线上,无法采用架桥机架设而改为支架现浇施工方法进行设计。

由于左、右支线及联络线由多跨现浇梁及多联连续梁组成,临近连续梁处的简支箱梁,预应力无张拉操作空间,需采用高位制梁和偏位制梁以及落梁和横移梁施工方案,而偏位制梁需横移6 m距离,且同样需要落梁施工工序,工程量较大,因此除特殊需要外,主要采用高位制梁后落梁的方案。

通常高位落梁有2种方案:一种是在梁体的每端梁底设前后两排临时落梁支墩,在其中一排落梁支墩上放置千斤顶,通过千斤顶将梁体顶起和下落,使梁体的重量在两排落梁支墩上反复转换,拆除落梁支墩上的落梁垫块,实现落梁。另一种方案是在箱梁两端拼装门式支架,将制好的梁用千斤顶起顶后通过更换落梁吊杆上的螺母位置循环落梁。

根据施工布置,高位制梁时梁体抬高达2.5 m左右,且箱梁最大纵坡28.5‰,大吨位、大落距的落梁施工控制难度很大。通过前述两种落梁施工方案的比选,第一种施工方案较经济,但因墩顶与梁底结构尺寸较小,不具备安放落梁支墩的条件,且纵坡较大,对落梁支墩的稳定性控制难度大。采用门式支架落梁,具有较高的安全性、可操作性。因此决定采用门式架高位落梁施工方案。

2 工程特点

(1)落梁的吨位大,箱梁重达424t;落梁高度达2.5 m,箱梁纵坡大,最大达28.5‰。如此大的落梁吨位和落梁高度,以及大纵坡的门式支架落梁,在国内目前的施工中极为罕见。

(2)高位制梁完成后,需进行箱梁预应力的张拉,导致箱梁起拱,对临时支墩要求高,并且箱梁重量转移至门式支架后,要求现浇支架及临时支墩应拆除方便。

(3)落梁施工过程中,需多次顶升、下落箱梁,如何确保施工安全和确保落梁过程中箱梁不发生开裂是本方案的难点。

3 落梁的支架结构形式

3.1 临时支墩

根据现场情况及施工方便的原则,现浇支架采用满堂式钢管脚手架,同时为避免箱梁预应力张拉后,梁体起拱引起满堂支架局部受力而被破坏,因此在梁端支座位置与墩顶垫石支架设计临时支墩,支墩具有足够的刚度、强度及稳定性。通过计算分析,临时支墩采用 603×12 mm螺旋钢管,钢管与垫石之间设置简易锚固连接,便于梁体提起后易于拆除该临时支墩。为确保临时支墩的稳定性,将临时支墩与临近箱梁之间设计附着连接(图1)。

3.2 落梁支架

门式落梁支架主要由四部分组成,钢管支墩、承重梁、分配梁及落梁系统。

3.2.1 钢管支墩及基础

落梁支架采用 603×12 mm螺旋钢管做支墩,每支墩设置4根钢管,横纵向钢管间距各1.0 m,钢管之间设置连接系,钢管支墩较高,在钢管与墩身之间设置附着件,用于增加钢管支墩的稳定性。

支墩基础采用钢板扩大基础,基础内按构造要求配置钢筋,基础与钢管之间通过设置预埋钢板,钢管立柱与预埋钢板通过焊缝连接,增加两者之间的连接强度。

钢管支墩施工时,务必确保钢管的垂直度,通过计算分析,钢管垂直度<5‰且柱顶偏位<10 cm。

3.2.2 承重梁

每个承重梁采用4HN800×300×14×26 mm型钢,分为两组,每组两根型钢中间设置一组吊点,型钢之间设置连接板将其连接为整体,并且在型钢局部受压区域设置加劲板对其加强,防止出现局部破坏。

3.2.3 分配梁

分配梁采用2工56a组成,设置于与千斤顶上下两层之间以及钢管支墩顶部,用于平衡两吊杆承受荷载及将上部荷载均匀的传递至每根钢管上。

3.2.4 落梁系统

落梁系统主要由吊杆及千斤顶组成。

为确保结构安全,按照最不利的情况通过计算分析选择吊杆及千斤顶,吊杆采用 70 mm钢杆,钢材材质采用20CrMnTi,并通过热处理,使其强度大于850 MPa,单根吊杆承受200t荷载。吊杆长度,因落梁高度、承重梁以及分配梁等累计计算,需大于7.5 m。

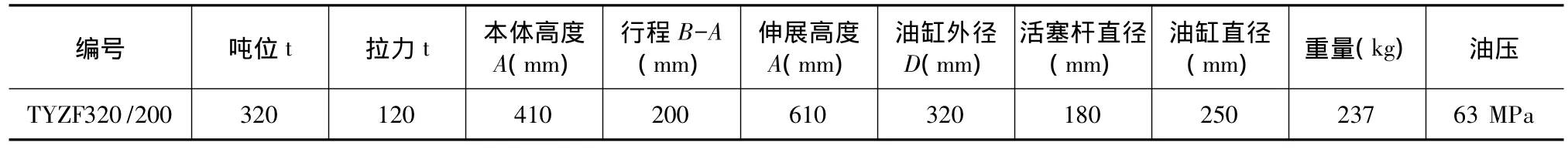

千斤顶的选择,为确保单端落梁时,箱梁同步下落,因此千斤顶采用同步千斤顶。根据最不利情况,单个千斤顶承受箱梁1/2的荷载,即单个千斤顶承受424/2=212t,因此选用TYZF320/200千斤顶,其各项性能见表1。

表1 TYZF千斤顶性能参数表

4 落梁施工工艺

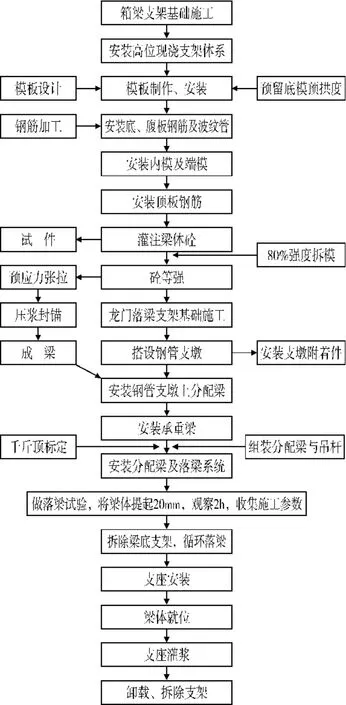

施工工艺流程见图2。

图2 施工流程

4.1 施工准备

(1)落梁前,对所有参加施工的人员进行技术交底及施工操作培训,并进行操作演练,特别是油泵操作人员应熟悉油泵的性能和小流量进油和回油的控制方法,考核合格后,方可上岗。

(2)对千斤顶进行标定,同时为确保梁端的双顶单泵的同步性,在千斤顶使用前,应进行游标千斤顶的校核,将摩阻相近的2个千斤顶配对使用。

(3)检查门式支架的安装质量,主要包括:钢管立柱的垂直度,钢管立柱的附着连接情况,钢管法兰盘的塞垫情况,缆风的设置情况等。

(4)应力监控准备,在门式支架受力集中、变形较大或受复杂应力区域埋设振弦式传感器,收集初始数据。

(5)测量监控准备,选定控制点,做测量的控制测量,满足现场连续测量工作。

生9:因为∠PNM=∠PNA,∠NPM=∠NPA,所以△APN ∽△PMN;在做这道题的时候我觉得要会找相似的条件,那就是一要抓住相等的角,二要抓公共角,这样就容易一些.

4.2 落梁施工

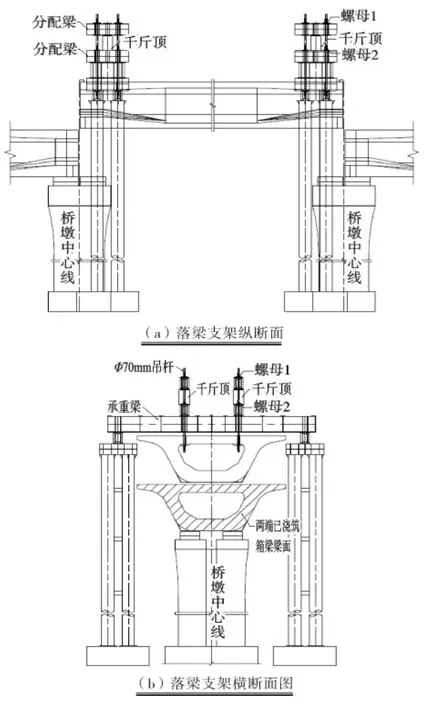

为检验结构的安全性,在落梁施工前进行落梁试验,根据试验数据与理论计算分析各数据比对,修正施工参数,确定结构安全可靠性。待落梁试验成功后方才进行落梁施工,落梁支架结构见图3落梁支架结构图。

(1)提升梁体,锁紧顶部螺母,拆除梁体现浇支架及临时支墩

开启千斤顶提升箱梁,随即锁紧螺母1、螺母2,开始拆除梁体现浇支架及临时支墩。

在提梁准备就绪后,向一端的两台千斤顶缓慢供油,油压表不应大于5 MPa/min,油泵司机应随时注意油表变化,待千斤顶将梁体稍稍顶离支架时,即时锁死油阀及吊杆上螺母,每根吊杆上两层垫梁上均设置双层螺母。提升箱梁时,先旋紧顶部螺母1,再开启油泵提升箱梁,稍稍提升后,随即旋紧的下面一层的螺母2。

(2)支座安装

在梁体即将就位时,应仔细复核梁体纵向、横向位置偏差,随即安装支座。安装时,应进行标高和跨度测量,确保各支座均满足施工规范要求,同时应保证桥墩锚栓孔的定位准确,支座安装完毕后开始落梁,直到支座完全落到垫石上为止。最后进行灌浆等处理工作。

图3 落梁支架结构

(3)梁体高差调整

落梁提升前检查梁底平面、标高以及吊杆长度,先利用千斤顶预紧吊杆,在缓慢提升梁体。在落梁前再次复核梁体平面,同一墩顶上梁底标高差异不大于5 mm,千斤顶徐徐回油,回油速度保持与供油速度一致。在一端的梁体下落过程中不断的调整下层螺母,向上旋转,时刻保持螺母和横梁高差缝隙小于20 mm,至到该端梁体落量为40 mm,即完成首次落梁。

(4)落梁

在首次落梁高差调整完毕后,即可进行正常落梁循环,为保证梁体在下落过程中的安全,在梁体下落时应分若干步进行,以40 mm为一小步为宜,待该段拆除一层钢垫板下落完成后再在另一端进行同样工作,至到该端下落40 mm时,再重新回到开始进行的那一端,下落40 mm落至钢垫板上依次循环操作,以后每端下落高度为40 mm,保证梁体高差小于40 mm。

(5)倒顶

在按照上述落梁方法落梁,至千斤顶用完一个行程时,需要对千斤顶倒顶,施工前应准确测量千斤顶的伸长量,当千斤顶一个行程将用完时,准确测量梁底标高,并利用千斤顶调平梁体,调平后,旋紧下层螺母2,松开上层螺母1,使千斤顶进油伸长活塞,并移动上部垫梁,完成千斤顶的倒顶工作,再次落梁前,先稍稍提升梁体。此时应注意调整千斤顶上部垫梁标高,确保提升梁体后,箱梁底面在同一标高上。

(6)纵坡调整

因横移的箱梁采用水平制梁,而最大纵坡约90 cm,此类梁落梁时,先按上述步骤落梁,在高墩处的支座锚栓孔应做纵向放大处理,并在支座距离垫石5 cm时,对高墩一端的吊杆进行锁定,并在箱梁端设置反拉措施,将箱梁与已完成箱梁设置拉索限制箱梁纵向移动;随即开始对矮墩处箱梁进行逐步落梁,落梁操作按前述步骤进行,落梁过程中应加强对箱梁纵向移动的观测,注意对反拉索的调整。

4.3 高位落梁的安全保障措施

4.3.1 技术上的保障措施

(1)落梁主要受力构件,如钢管支墩、承重梁、分配梁、落梁系统以及桥梁基础,按照落梁过程中可能出现的最不利荷载(包括冲击荷载)进行检算并留一定的安全储备。落梁的设备千斤顶按照施工过程中可能出现的最不利荷载选型,确保施工安全。

(2)在每个千斤顶上增设截止阀和油泵上的截止阀对千斤顶形成双控。顶升梁体时,要求千斤顶的行程不能超过有效行程的80%。

(3)落梁采用的门式支架,必须确保墩顶锚固螺栓的锚固质量,设专人负责检查验收。墩顶上钢支撑与已浇梁段的水平连接,要认真焊接,确保质量,设专人负责检查验收。

(4)在梁体支座附近的腹板上设有2个观测点,由专人负责对落梁的整个过程进行观测,将梁体的下落量控制在设计允许范围内,确保梁体不发生侧扭、开裂;并观察支墩与桥台基础的变位情况。

(5)为防止出现梁端2个落梁千斤顶的不同步造成梁体的偏载,除采取双顶单泵、千斤顶间设有三通管从设备上进行控制外,还在梁底设有测点,由专人观测落梁过程中梁体两侧底板的下落情况,以及在落梁过程中,随时通报两侧的下落量,确保两侧梁底的下落量控制在设计要求范围内。

(6)落梁过程中,需反复的松开和移动下层锚具螺母,每次松开的高度不得超过2 cm。

(7)横移、落梁作业必须在无雨和无大风的白天进行,严禁在恶劣天气和晚间进行。

4.3.2 施工组织上的保障措施

(1)落梁操作由专人统一指挥协调,操作人员应经过培训后上岗,每道工序由专人负责操作。

(2)所有施工作业人员必须经过岗前培训,了解操作规程及应注意的安全事项,否则不允许进行任何操作。

(3)落梁的设备如千斤顶、油表和油泵等,应有专人保管,定期校核,施工前,由技术人员清点落梁所需的各种钢板和垫块等的准备情况。

(4)现场施工必须严格执行各项安全规章制度,施工现场配备专职安全员,负责现场所有安全工作,要求施工人员进入工地必须佩戴安全帽、系安全绳,严禁违章作业。

(5)现场进行作业时必须有专人指挥,在各墩台作业人 员、操作司机及指挥人员之间配备对讲机,统一指挥信号,各岗位人员分工明确,工作协调。

(6)测量人员和油泵司机要随时通报各部的数据变化情况,确保在施工过程中的安全稳定性。

(7)在梁体一端顶起后,先持荷3~5 min,锁死阀门后,作业人员方可进入梁底进行拆除钢垫作业。

(8)在落梁施工过程中,落梁体系在受力状态下,要随时检查支撑架的稳定情况,以及连接角钢螺栓的紧固情况。

(9)由专人负责落梁过程中桥下的安全,在横移、落梁施工过程中,严禁无关人员在桥下作业。

5 结束语

高位落梁施工被认为是危险性较大的施工方法,对落梁的每一施工环节都应充分考虑清楚并制定相应的对策。高位制、落梁施工中所采用的关键设备如现浇支架、落梁支墩、落梁千斤顶、承重梁等应根据落梁过程中的最不利荷载组合进行设计。落梁工艺以及落梁过程中的安全保障措施,是施工方案成败的关键点,应认真组织施工人员,精心设计,充分考虑桥位处的交通、环境以及施工设备等因素。

门式支架落梁施工,具有支架简单、易操作,机动性强、占地面积小、不用预制台座及存梁道、能以更快的速度投入生产等特点,且后期不需要架梁设备。通过我项目部快速、优质、安全地完成多片箱梁的高位制梁、落梁施工,积累了较丰富的施工经验,收集大量的施工参数,已在类似工程施工中成功使用。