钢筒护壁工艺在挖孔桩基础施工中的应用

2012-06-15周明珠

周明珠

(湖南省送变电建设公司,湖南 长沙 410007)

220 kV株洲中心变配套线路工程P13号桩位位于株洲市白石港河河堤周边的回填土堆上,设计为人工挖孔桩基础,基础坑深为17 m。地质勘探结果显示,土质为回填粉煤灰,回填层为16.3 m,地质勘探时未见地下水。按照设计要求,基坑开挖过程中采用混凝土护壁,但开挖至14.6 m时,基坑底部出现地下水,由于正处于雨季,地下水位较高。粉煤灰受地下水浸泡及施工排水影响,导致14.6 m以下出现垮塌现象,无法继续采用普通混凝土护壁工艺施工。

1 钢筒护壁工艺

根据本工程的实际情况,结合以往沉井施工经验,必须采取整体保护措施进行开挖,以防止护壁垮塌及确保操作人员安全。经过分析论证,决定采用钢筒护壁施工工艺穿过流砂层,因距离原状土层大约1.5 m,距离设计坑有2.5 m左右,因此,采用高为3.5 m的整体护壁钢筒进行底部2.5 m的开挖。施工时,操作人员在钢筒内开挖,同时采取排水措施,钢筒随开挖而向下沉入流砂层中。钢筒始终与上层护壁保持有1 m以上的重叠部分,以确保施工人员在钢筒内部安全施工。

2 方案实施

2.1 施工整体布置及流程

施工现场整体布置如图1,施工流程如图2。

图1 钢筒护壁施工整体布置

图2 施工流程图

2.2 钢筒制作

钢筒由具有铁塔加工资质的厂家制作,考虑到钢筒在下沉至设计深度时,与上方混凝土护壁有足够的重叠距离,以保证坑内操作人员施工安全。钢筒采用12 mm厚的Q235钢板卷制而成,钢筒下端剖刃,以便下沉。钢筒外径比基础护壁内径小80 mm,长度为单节3.5 m。

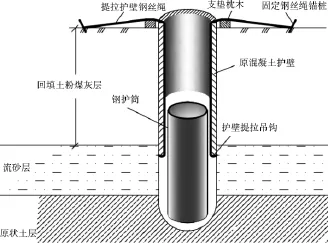

2.3 保护原护壁层

基础在前期开挖过程中,按照正常护壁施工,当基础开挖至14.6 m后,出现流砂现象,前期护壁出现脱节、塌陷等情况。为确保在置入钢筒后,前期护壁不再下沉、塌陷等情况,采取对原护壁进行固定。固定方法是采用3组长度为1.2 m,Φ20 mm吊钩,吊钩下端根据混凝土护壁厚度加工,采用Φ20 mm钢筋弯制而成,上端为封闭圆环,与钢丝绳通过卸扣联结。3组吊钩互成120°将原护壁提起,用3 t链条葫芦将Φ13 mm钢丝绳收紧,固定于基坑外设置的桩锚上,使护壁不再脱节下沉,施工布置如图3所示。混凝土浇制前,拆除固定前期护壁用的钢丝绳与卸扣。

图3 混凝土护壁保护示意图

2.4 将钢筒置入基坑

单个钢筒高度为3.5 m,需要采用吊装的方法将制作好的钢筒吊入基坑。在洞口设置2副5.5 m钢抱杆组成门型抱杆吊装系统,由钢丝绳通过绞磨将钢筒整体起吊,置入基坑中,吊装过程如图4所示。

图4 钢筒置入基坑

2.5 基坑降水与开挖

1)基坑流砂较为严重,开挖时需采取自降水开挖方式,基坑内浸水超过0.5 m时,可采用泥浆泵进行排水排砂。

2)4个基坑不能同时开挖。首先应选择最浅的基坑开挖。较浅的基坑内积水相对较少,开挖相对较容易操作。当基坑开挖至超过其它基坑深度时,可起到降水作用,此时暂停该基坑的开挖工作,再选择其它的较浅基坑开挖,反复操作。

3)根据洞内土质,按照如下原则开挖〔1〕:

流砂层:只挖中间,不挖四周。随流砂向洞中心流入,使钢筒自然下沉。

穿过流砂层,遇黏土层:从中间向四周均匀分区对称挖掘。

4)开挖过程中,在不能保证钢筒均匀同步下沉时,会产生钢筒偏心情况,此时需采用钢管,插入钢筒与原护壁中间加以校正,以保证钢筒的位置正确。

5)重复以上4个步骤的操作,将基坑开挖至设计深度。

6)当出现洞内流砂量大,对护壁钢筒压力较大,摩擦力较大,使得钢筒自然下沉缓慢时,可在钢筒上端设置可拆卸盖板,采用小型重锤式打桩机,将钢筒打入流砂层,再由开挖人员将钢筒内砂土清除,然后继续夯击,直至挖到原状土为止。

2.6 施工中的安全措施

1)人员在上下基坑时,必须使用软梯,且上下坑洞时同时使用自救腰绳,在上下坑洞时由洞外人员慢慢将自救绳收紧或放松,以确保洞内人员突然坠落时有绳索保护,不至于跌落于洞中。

2)洞内空气稀薄,积水过多,容易产生有害气体。施工中必须用人工送风装置向洞内送风,保证洞内空气流通,预防操作人员窒息或中毒。

3 结束语

线路基础开挖在遇到流砂等不良地质情况时无法改用传统沉井法等工艺,利用钢筒护壁施工工艺,可很好地解决开挖困难的问题,大大降低了因土质变化造成开挖坍塌等安全事故的风险。

〔1〕韩崇.架空输电线路施工实用手册.北京:中国电力出版社,2008.