支路风筒布局对掘锚一体机粉尘运移规律影响研究

2024-03-21李明星

李明星

国家能源集团乌海能源有限责任公司 内蒙古乌海 016099

智能快掘技术是煤炭安全高效生产的客观需求,是解决采掘失衡问题的根本途径[1-2]。随着掘锚一体机理论和装备水平的不断提高,在掘进速度和强度增大的同时,工作面产尘量也不断增大,井下粉尘问题也越来越严峻[3-5],国内外学者对此进行了研究。王和堂等人[6-7]研究了掘进机截齿几何形状和截割参数对截割过程中粉尘产生特性的影响,从理论上研究了层流和湍流两种情形下粉尘颗粒的运动特性,导出了粉尘颗粒在矿井空气中的运动方程。焦志远等人[8]针对长距离掘进工作面,分析了 6 种通风方式,确定了局部通风机的选型,形成了长距离掘进工作面安全高效的供风方案。朱斌等人[9]提出了一种风筒出风口参数能动态跟随粉尘浓度变化而自适应调节的智能调控方法。焦婉莹[10]通过改变压入式风筒末端角度,优化了综掘工作面的风流场。Li Y J 等人[11-13]采用正交设计方法,通过仿真试验和数值模拟相结合的手段进行了相应研究,得出了壁挂式旋流通风装置最佳的结构参数和安装位置参数,高效地抑制了综掘工作面的粉尘扩散问题。

调研发现,当前研究人员大多关注掘进巷道的除尘方法和技术,少有研究关注采取何种措施在掘锚一体机截割区域实现对粉尘扩散的抑制。因此,笔者提出掘锚一体机除尘风筒精细化布局,增加支路风筒,对掘锚一体机工作面的流场结构和粉尘特性进行了深入研究,确定了高效掘进工作面通风系统的控尘方案,为综掘工作面井下通风除尘提供了理论基础。

1 计算模型的建立

1.1 数学模型

以N-S 方程为基础,建立基于湍流强度及其耗散率的κ-ε自由流动场方程,分析粉尘在流场中的受力状况,建立基于粉尘颗粒在拉格朗日坐标系中受力平衡的离散相方程,确定求解条件。

连续性方程

动量方程

标准κ-ε方程

式中:ρ为气体密度;t为时间;u为气体速度;x为坐标;i为张量符号,i=1,2,3;j为张量符号,j=1,2,3;κ为单位质量的湍流动能;ε为湍流动能的耗散速度;Gκ为由平均速度梯度产生的湍流动能项;p为湍流有效压力;μ为层流黏性系数;μ t为湍流黏性系数;c1ε,c2ε,cμ,σκ,σε为模型常数,分别取 1.44,1.92,0.09,1.00,1.30。

1.2 几何模型建立与求参设置

采用数值模拟软件 Fluent 对巷道中的粉尘分布进行研究。模型长 45.0 m,宽 6.3 m,高 4.8 m,局部通风系统的送风筒布置在巷道的右侧,出风口距离掘进工作面 13 m,设置简化的掘进机。研究不同数量除尘风筒对除尘效率的影响时设置了 3 种布局方案,其物理模型如图1 所示。

图1 不同布置方案的物理模型Fig.1 Physical models of different layout schemes

方案一,掘锚一体机仅布置 1 个风筒,位于其中上部,连接除尘风机。风筒横截面直径为 800 mm。

方案二,2 个支路风筒分别布置在掘进机左右两侧,且与除尘风机相连。2 个支路风筒横截面直径均为 480 mm。

方案三,掘锚一体机中部上方布置 1 个除尘风筒,掘进机左侧布置 1 个支路风筒。2 个风筒横截面直径均为 480 mm。

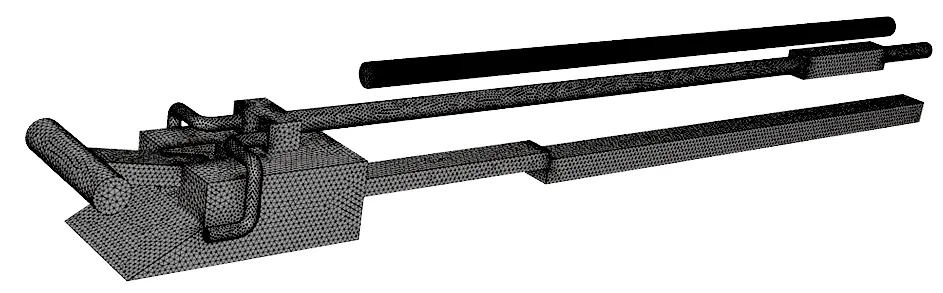

物理模型采用整体六面体网格进行划分,网格间距为 0.3,如图2 所示。计算模型、边界条件和离散相参数设置如表1~3 所列。其中,粉尘最大、最小及中位粒径的选取依据为相似地质条件煤矿掘进工作面的相关研究[14]。

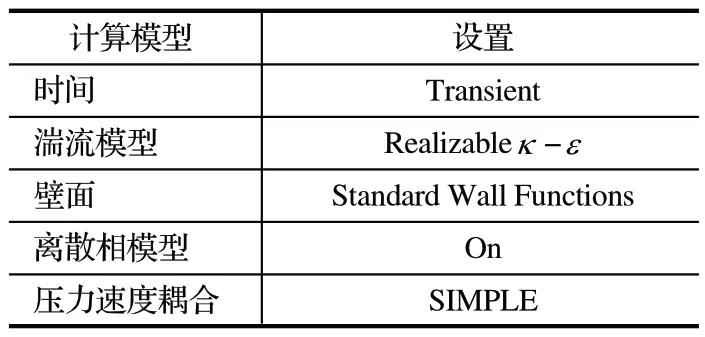

表1 计算模型设置Tab.1 Settings of calculation model

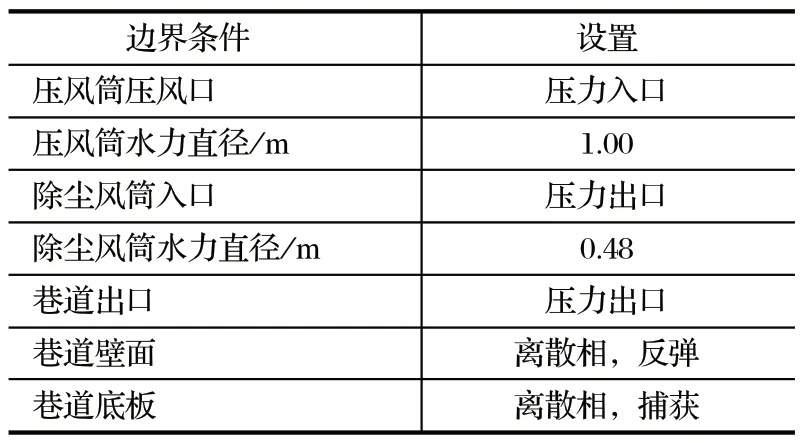

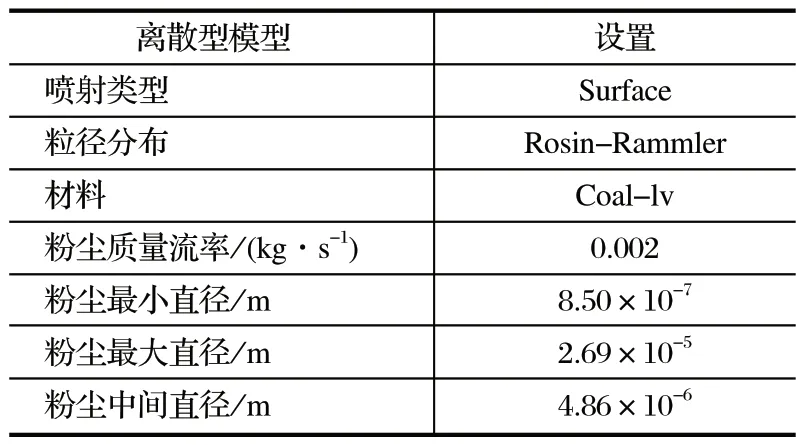

表2 边界条件设置Tab.2 Settings of boundary condition

表3 离散相参数设定Tab.3 Parameter settings of discrete phase

图2 物理模型网格Fig.2 Physical model grid

1.3 网格独立性与数值计算可靠性验证

为了验证模拟结果的准确性,进行网格独立性检验。网格数分别为 50 万、127 万 和 160 万个。由于气流是粉尘载体,影响模拟结果,因此选择气流速度作为网格独立性验证的主要参数,并对 3 组网格进行了比较,结果如图3 所示。由图3 可以看出,160 万和 127 万个网格下气流速度曲线几乎重合且误差较小。综合考虑计算资源与计算可靠性,127 万个的网格模型能够满足数值模拟要求,最终采用网格数为127 万个的网格模型。为了确保数值模拟的可靠性,笔者在乌海能源有限责任公司某煤矿掘进工作面进行了现场粉尘浓度测量,粉尘浓度测试仪安装位置位于掘锚设备侧,如图3 所示。现场整体工况与数值模拟方案一类似,测点的实测平均粉尘浓度和数值模拟粉尘浓度误差约为 2 mg/m3,说明数值模拟方法具有较高的可靠性。

图3 网格独立性与粉尘试验验证Fig.3 Grid independence and dust experimental verification

2 掘锚一体机工作面粉尘分布规律与流场特性分析

完成数值模拟参数设置之后,进行迭代计算。保持压风筒直径、压风筒的进气速度和除尘风筒的负压值,通过改变除尘风筒的数量来对综掘工作面的产尘情况进行比较分析。

2.1 掘锚一体机通风流场结构

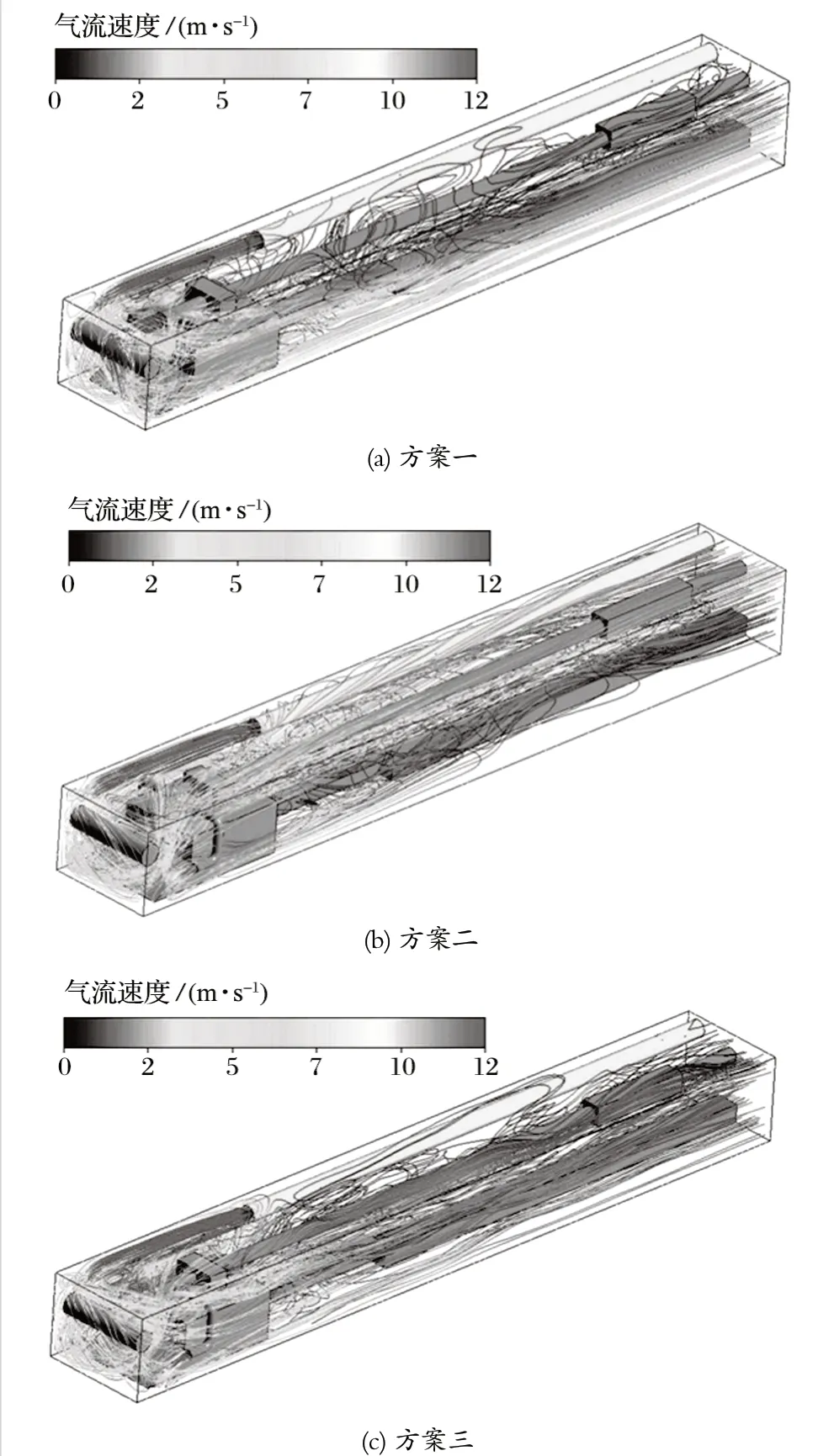

除尘风筒数量不同的巷道风流场结构如图4 所示,高速气流通过压风筒进入巷道中,冲刷掘进工作面。由图4(a) 可以看出,掘进机上方仅单独布置 1 个除尘风筒时,附壁射流撞击巷道底板,部分气流向上被除尘风筒吸入;掘进机后方到巷道中段位置气流不稳定,存在较多的涡流区,这会导致颗粒的积聚,使粉尘浓度升高。由图4(b) 可以看出,在掘进机两侧布置 2 个除尘风筒时,气流撞击巷道底板后,大部分气流被左右 2 个除尘风筒吸入,但仍有部分气流从掘进机上方流向巷道末端。由图4(c) 可以看出,掘进机上方和掘进机左侧均布置除尘风筒时,除尘风筒产生的负压对掘进机前部的流场产生的影响较大,使得掘进机前部风流场结构趋于复杂,除尘风筒除尘效果降低。

图4 不同方案下巷道内流场结构Fig.4 Flow field structures in roadway under different schemes

2.2 粉尘的动态扩散过程分析

2.2.1 截割粉尘在巷道内的扩散过程研究

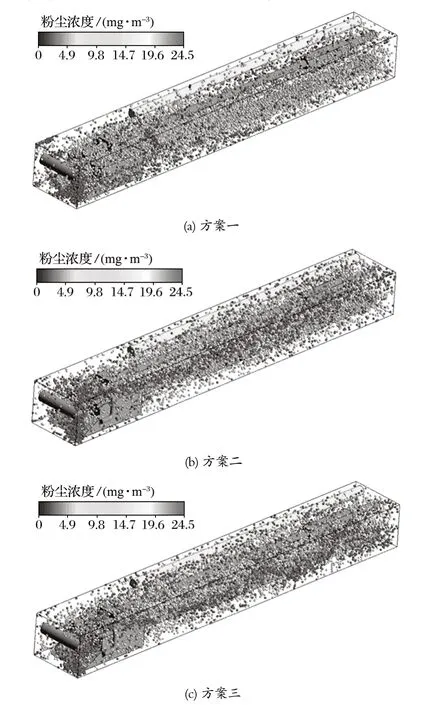

研究不同数量除尘风筒对粉尘扩散影响时,模型统一采用压风筒距离掘进工作面 13 m 的模型进行研究。不同数量除尘风筒的巷道内粉尘浓度分布如图5所示。研究发现,从压风筒流出的高速气流冲刷掘进工作面,同时尘源粉尘在风流的携带下,沿回风侧煤壁轴向流动。由于粉尘受到重力作用和掘进机阻挡影响,质量较大的粉尘颗粒容易积聚。从图5 中能够观察到明显的高浓度粉尘团聚集在巷道左侧拐角处和掘进机铲斗上方,这避免了高浓度粉尘从巷道左侧向后端扩散。

图5 不同方案下巷道粉尘浓度分布Fig.5 Distributions of dust concentration in roadway under different schemes

由图5(a) 可以看出,仅在掘进机上方布置 1 个除尘风筒时,因除尘风筒的直径较大,在除尘风机相同的负压下可以吸收更多的粉尘。巷道的顶板附近粉尘浓度远低于巷道底板附近,这是由于除尘风筒将通过掘进机上方的粉尘吸收而产生的。小部分大颗粒粉尘跟随着气流沿煤壁流向巷道末端,掘进机后方粉尘较高。随着粉尘沿巷道进一步扩散,大颗粒粉尘因为重力逐渐下沉,因此巷道底板附近粉尘浓度较高。

由图5(b) 可以看出,相比方案一,方案二掘进机工作面左侧和右侧粉尘浓度均有所下降。但由于掘进机上方中间位置没有除尘风筒,导致大量的粉尘被气流携带经此处流向巷道末端,掘进机机体上方和巷道末端均存在高浓度粉尘区域。

由图5(c) 可以看出,相比于方案二,掘进机机体上方的粉尘浓度有所下降,掘进机上方的除尘风筒有效吸收了从掘进机机体上方流过的粉尘。由于方案三掘进机前部气流紊乱,流场结构复杂,大量的粉尘被气流携带从掘进机左侧的除尘风筒上方流向了掘进机后方,导致巷道末端粉尘浓度急剧增加。

2.2.2 不同高度处的粉尘分布规律研究

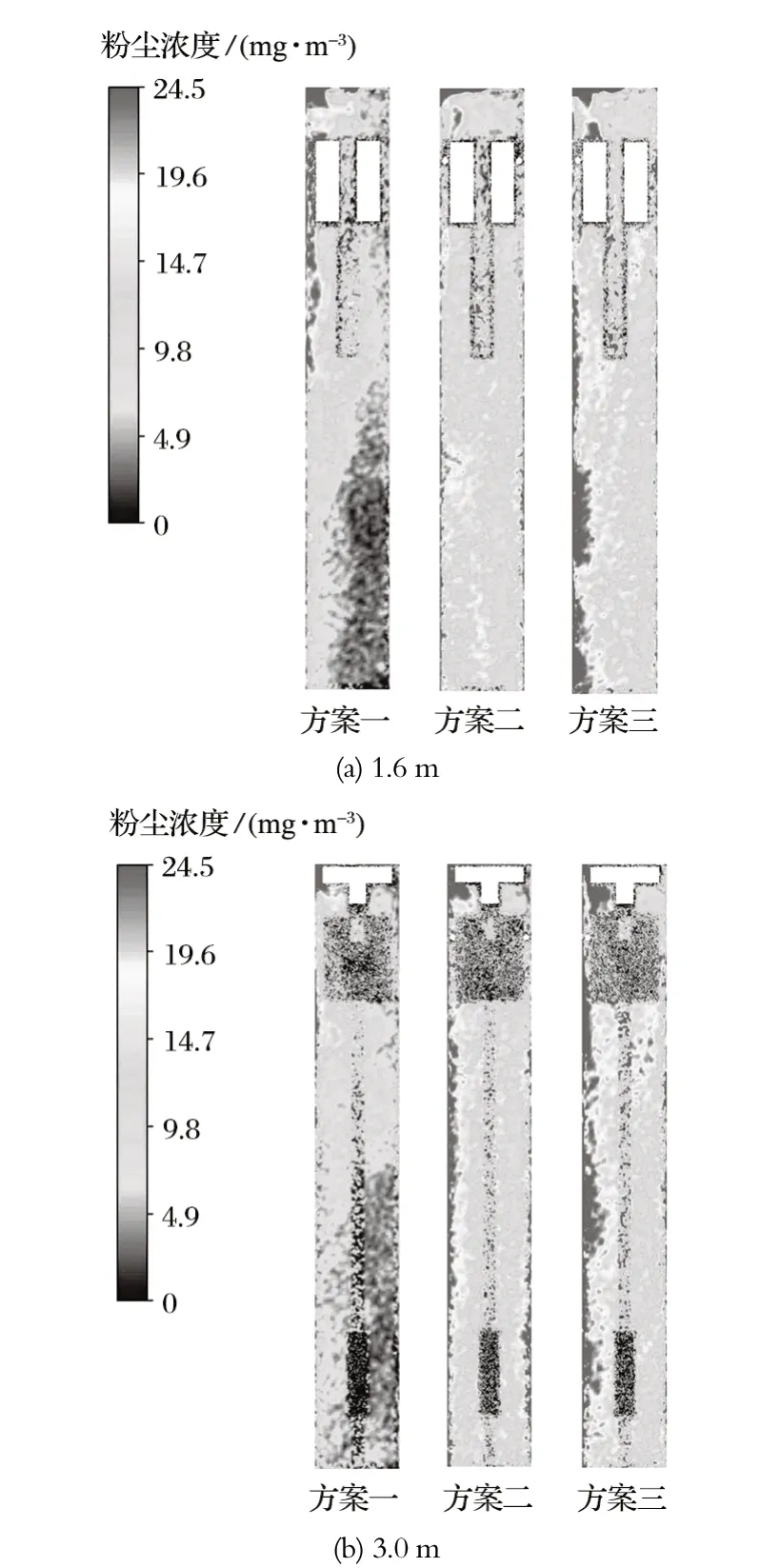

在不同数量的除尘风筒对巷道内粉尘分布影响研究中,分别设置了 3 种不同的方案,迭代计算完成后分别截取了 1.6 和 3.0 m 2 个高度处的巷道整体粉尘分布,如图6 所示。

图6 不同高度处巷道内粉尘分布情况Fig.6 Dust distributions in roadway at different heights

从图6 可以看出,方案一的高浓度粉尘主要集中在巷道的左侧拐角和巷道左侧煤壁,这是由于压风筒吹出的气流迫使粉尘沿着掘进工作面流动并流向巷道左侧。此外,大颗粒粉尘也随着气流流向巷道左侧,因此,巷道左侧的粉尘浓度要高于巷道右侧。

方案一中 3.0 m 高度处的粉尘浓度要远低于 1.6 m 高度处,这可能是由于方案一中巷道左侧的气流速度大,导致粉尘悬浮在 1.6 m 高度。方案二中 3.0 m高度处的粉尘浓度要高于 1.6 m 高度处,这是由于大量的粉尘从掘进机机体上方流出,粉尘随着气流流向巷道末端,从而导致在 3.0 m 高度处的粉尘浓度高。由于掘进机前部的气流场紊乱,大部分粉尘从掘进机左侧流向巷道末端,方案三中 3.0 和 1.6 m 高度处粉尘浓度均较高。方案二右侧前端粉尘浓度明显低于方案三右侧前端粉尘浓度,这是由于方案二右侧安装有除尘风筒,可以有效吸收粉尘,降低粉尘浓度。

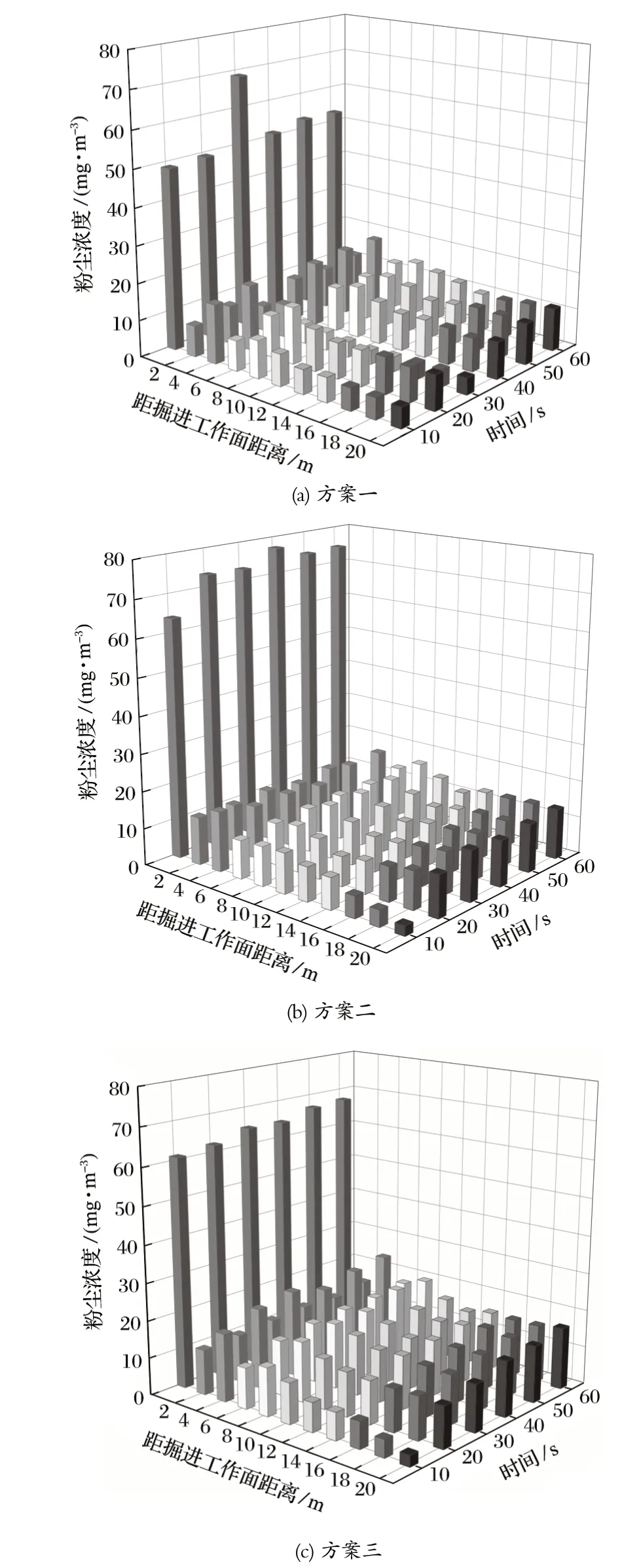

2.2.3 掘锚一体机工作面粉尘时空变化规律

在0~60 s 的时间段内,距掘进工作面不同距离处的巷道截面平均粉尘浓度的时空分布如图7 所示。从图7(a) 可以看出,掘进工作面产生的粉尘浓度较高,最高可达 68 mg/m3。因除尘风筒进风口距掘进工作面的距离为 3 m,所以距掘进工作面 2 m 的截面粉尘浓度较低。粉尘浓度在距掘进工作面 4 m 的截面出现明显增加,这是由于大部分粉尘颗粒被掘进机机体阻挡,无法及时向后扩散。随着距掘进工作面距离的增加,在掘进机后的粉尘浓度逐渐趋于稳定。从图7(b) 可以看出,掘进工作面粉尘浓度极高,大量的粉尘被控制在掘进机前部,但由于风筒横截面积的减小,风筒除尘能力有限,巷道后部粉尘浓度相比于图7(a) 有所增加。随着时间的增加,不同距离的截面平均粉尘浓度基本不变。从图7(c) 可以看出,掘进工作面粉尘浓度相比于图7(b) 有所下降,但其他截面的粉尘浓度都大于图7(b)。由于在掘进机中部没有布置支路风筒,部分粉尘会从掘进机中部扩散到巷道后方。对比图7(b) 和 (c) 可知,掘进机中部的支路风筒可以有效吸收粉尘,减少巷道后部的粉尘浓度。

图7 不同方案下巷道不同路段的平均粉尘浓度随时间的变化Fig.7 Variations of average dust concentration with time in different sections of roadway under different schemes

3 结论

(1) 掘锚一体机采用 1 个除尘风筒时,巷道内整体粉尘浓度低,高浓度粉尘团主要聚集在风筒另一侧的拐角处和掘进机铲斗上方。同时,一条高浓度粉尘带位于风筒另一侧煤壁附近。建议将掘进机驾驶员位置布置于风筒侧。

(2) 掘锚一体机采用方案二和方案三时,由于支路风筒的直径仅是方案一风筒直径的 1/2,巷道内部粉尘浓度较高。小直径的支路风筒导致掘进机前方流场复杂,支路风筒直径是影响粉尘浓度控制的重要影响因素。

(3) 除尘风筒横截面积大,风筒能有效吸收从掘进机上方流向巷道后方的粉尘;支路风筒可以有效降低附近区域的粉尘浓度,阻止粉尘颗粒由掘锚机机身侧流向巷道后方。