重载矿用胶轮车液压制动系统设计研究

2024-03-21王庆雄焦志翔

王庆雄,焦志翔,王 萌

1国能神东煤炭集团有限责任公司 陕西神木 719315

2中国矿业大学 (北京) 机械与电气学院 北京 100083

3中国矿业大学 (北京) 内蒙古研究院 内蒙古鄂尔多斯 017004

4内蒙古必选机械制造有限公司 内蒙古鄂尔多斯 017000

煤炭行业是我国重要的能源供应和经济支柱[1-4]。井下无轨胶轮车作为一种机动性强、高效的运输工具,近年来在我国煤矿得到广泛应用[5]。笔者研究的轮边驱动重载矿用胶轮车 (下文简称“胶轮车”)在最大载重下的总质量可达 25 t,运行在井下崎岖、复杂的路面上,整车惯性大、车轮上的垂向载荷变化不规律,因此对该车制动系统的可靠性和整车的制动性能提出了更高的要求[6]。

马建民[7]设计了一种无轨胶轮车气顶液制动系统,该制动系统将气体压力能转化为液压能,其制动力与踏板行程成正比,易于驾驶员准确感受制动力,但是气顶液解除制动需向周围排放含油污的气体,且易受粉尘等因素影响其工作可靠性。于英等人[8]设计了一种无轨胶轮车钳盘式制动器,依靠弹簧力夹紧制动鼓、液压释放的方式实现制动,但鼓式制动器磨损严重,本身需要频繁维护、检修,经济性较低。常州科试中心研制的 WC5E 型无轨胶轮车[9]的行车制动采用液压制动、弹簧释放的多盘式制动器,但在液压回路故障时制动系统会失效,紧急情况下安全性无法保证。

笔者设计了一款用于轮边驱动重载矿用胶轮车的多回路失压安全型多盘制动器。多回路的设计可以防止单个回路故障时整车制动失效;失压安全型即弹簧制动、液压释放,防止液压系统故障时制动失效。并在仿真软件中根据井下环境对车辆进行了多工况仿真,对制动性能进行检验。

1 胶轮车液压制动系统设计

1.1 设计要求

(1) 按照《煤矿安全规程》[10]要求,防爆车辆设计时必须设置行车制动、紧急制动和驻车制动,且行车制动必须采用湿式制动器,行车制动和其他制动控制系统必须相互独立。

(2) 防爆车辆以额定载荷、初速度为 20 km/h,在水平干硬路面上制动时,制动距离应不大于 8 m。

(3) 防爆车辆承载 1.5 倍额定载荷下,在规定的坡道上稳定停车。

1.2 整车制动力矩计算

1.2.1 行车制动性能指标计算

根据矿用防爆柴油机无轨胶轮车通用技术条件[11],防爆车辆以额定载荷、初速度为 20 km/h 时,在水平干硬路面上制动距离小于 8 m。结合整车参数,其行车制动最小减速度

式中:v0为制动初速度,v0=20 km/h;s为制动距离,取s=7 m;t为制动系统响应时间,取t=0.5 s。

需要指出,此式中s的取值较大。根据安全性要求,所设计的无轨胶轮车在初速为 20 km/h 时,制动减速度应大于等于此加速度值,即a≥3.65 m/s2。

整车所需最小制动力

式中:Fx为地面制动力,N;m为整车在额定载重时的总质量,m=25 000 kg。

1.2.2 驻车制动性能指标计算

根据矿用防爆柴油机无轨胶轮车通用技术条件对驻车制动的要求,应在整车承载 1.5 倍额定载荷情况下在规定的坡道上保持静止,无溜车现象。因此所需最小地面制动力

式中:g为重力加速度,g=9.8 m/s2;α为最大坡度角,α=14°。

因此,保持胶轮车不溜车的最小制动器制动力矩

式中:r为车轮半径,r=0.835 m。

1.3 制动系统组成及原理

1.3.1 制动器结构及指标验算

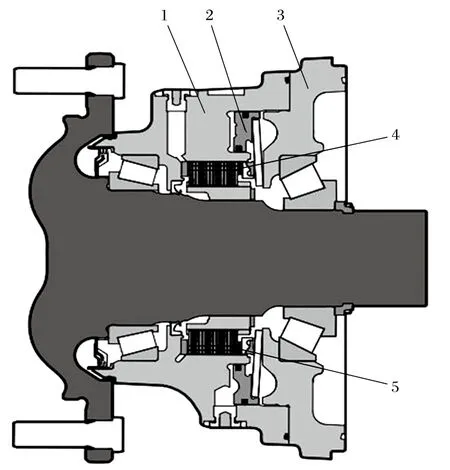

根据整车制动力的匹配要求,考虑到整车的结构、布置要求等,采用多回路失压安全型盘式制动器。制动器结构如图1 所示,主要由静壳、动壳、活塞、弹簧、摩擦片组等组成,输出力矩如表1 所列。该制动器的工作原理为利用弹簧进行制动,充压解除制动。正常行车时,高压油推动活塞 2 向左移动,释放弹簧 4,动摩擦片与静摩擦片相互分离,车轮正常转动;当需要制动时,液压马达回油口打开,油腔迅速泄压,弹簧释放,使得动静摩擦片组 5 压紧,实现制动作用。

表1 制动器输出力矩Tab.1 Output torques of brake

图1 湿式失压制动器Fig.1 Wet pressure loss brake

该胶轮车的工作制动与驻车制动共用一套制动器,分别采用独立的液压回路控制。由表1 可知,驻车制动时单个制动器的制动力矩为 1.6×104N·m,车辆总的制动力矩为 1.6×104N·m×4=6.4×104N·m>Mx=5.915×104N·m,因此驻车制动性能符合《煤矿安全规程》要求。

1.3.2 液压制动系统结构

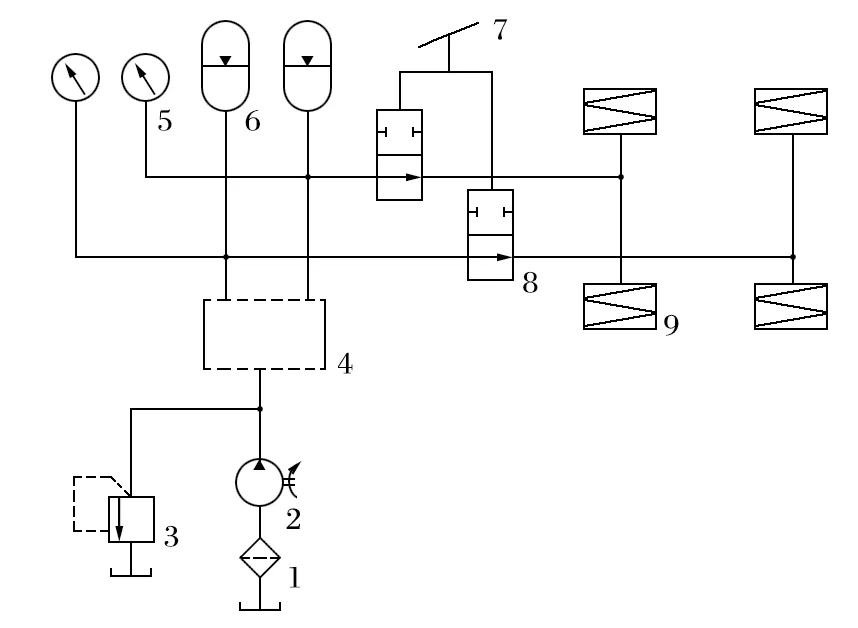

该车采用多回路实现对制动系统的控制,液压原理如图2 所示,避免因某个回路故障而造成整个液压系统失效[12]。

图2 制动系统液压原理Fig.2 Hydraulic principle of braking system

由图2 可知,该车前、后桥各有 1 个蓄能器给前、后制动桥的制动器提供液压力。制动器活塞腔排量V0=80 mL,因此单个蓄能器在 1 次制动后解除制动所需的油量

式中:n为熄火后的制动次数,取n=9。

考虑到实际制动时存在压力损失,最终确定蓄能器向制动器的充液最小压力为 4 MPa。

2 制动系统仿真分析

2.1 胶轮车直线制动动力学模型

胶轮车在水平巷道路面上制动时的受力情况[13]如图3 所示。为简化计算及分析,忽略空气阻力以及车轮减速时产生的惯性力偶矩。胶轮车制动时车轮处于滑动状态,因此地面施加的制动力为滑动摩擦力,地面附着系数取滑动附着系数φs。

图3 车辆行车制动受力分析Fig.3 Force analysis of driving brake for vehicle

对后轮的接地点取力矩得

式中:Fz1为路面对前轮的法向反力,N;L为轮距,m;G为胶轮车重力,N;B为胶轮车质心到后轴的距离,m;m为胶轮车质量,kg;hg为胶轮车质心高度,m;du/dt为胶轮车制动减速度,m/s2;A为胶轮车质心到前轴的距离,m。

相应地,对前轮的接地点取力矩,得

令du/dt=Zg,Z称为制动强度,则路面对前、后轮法向反力

前、后轮的滑动摩擦力

无轨胶轮车工作场所在煤矿井下,井工矿路面复杂、颠簸,在制动时会对车轮所受的垂向力造成不可忽视的影响[14]。考虑到该车定位为矿用防爆式重载轮式辅助运输车,所以在仿真中加入随机路面激励,利用 Simulink 中的白噪声模块,通过设置参数建立 C 级路面,参考的空间功率谱密度值是国家标准规定的 C级路面对应值[15]。

2.2 制动过程仿真分析

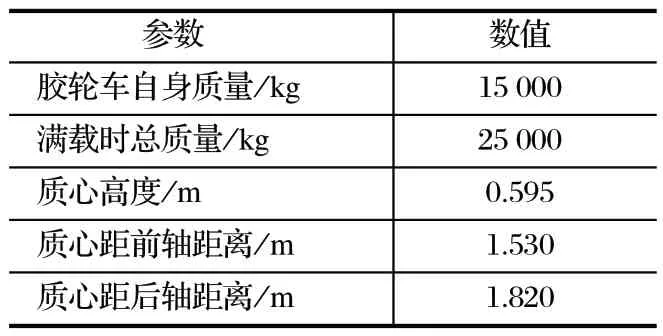

胶轮车整车参数如表2 所列。

表2 整车参数Tab.2 Vehicle parameters

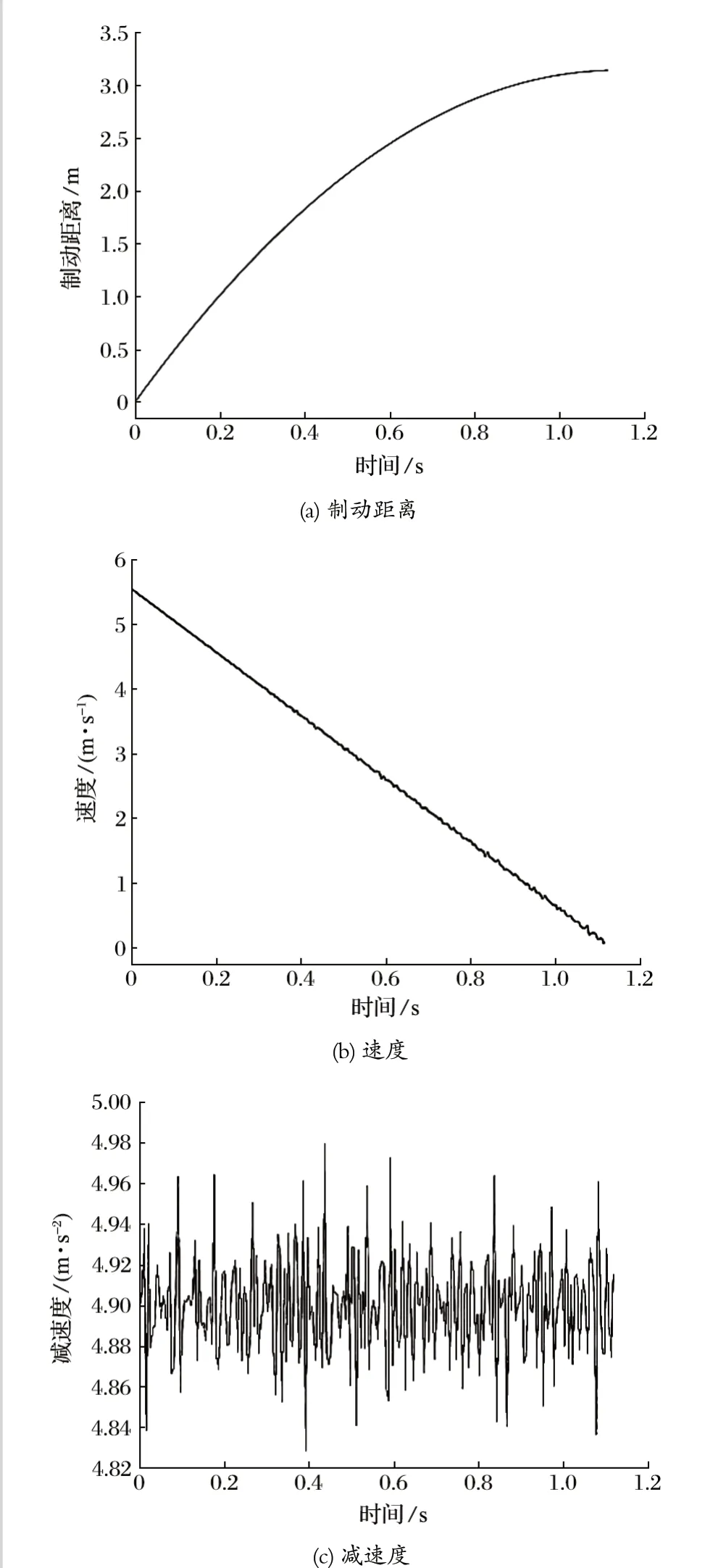

胶轮车空载,制动初速度为 20 km/h,在滑动附着系数为 0.5 的较为平坦的路面上制动情况如图4 所示。由图4 可知,其制动距离为 3.14 m,制动时间为1.115 s,减速度最小为 4.83 m/s2,满足设计要求。

图4 胶轮车空载在平坦路面上制动情况Fig.4 Braking condition of rubber-tyred vehicle with no load on flat road

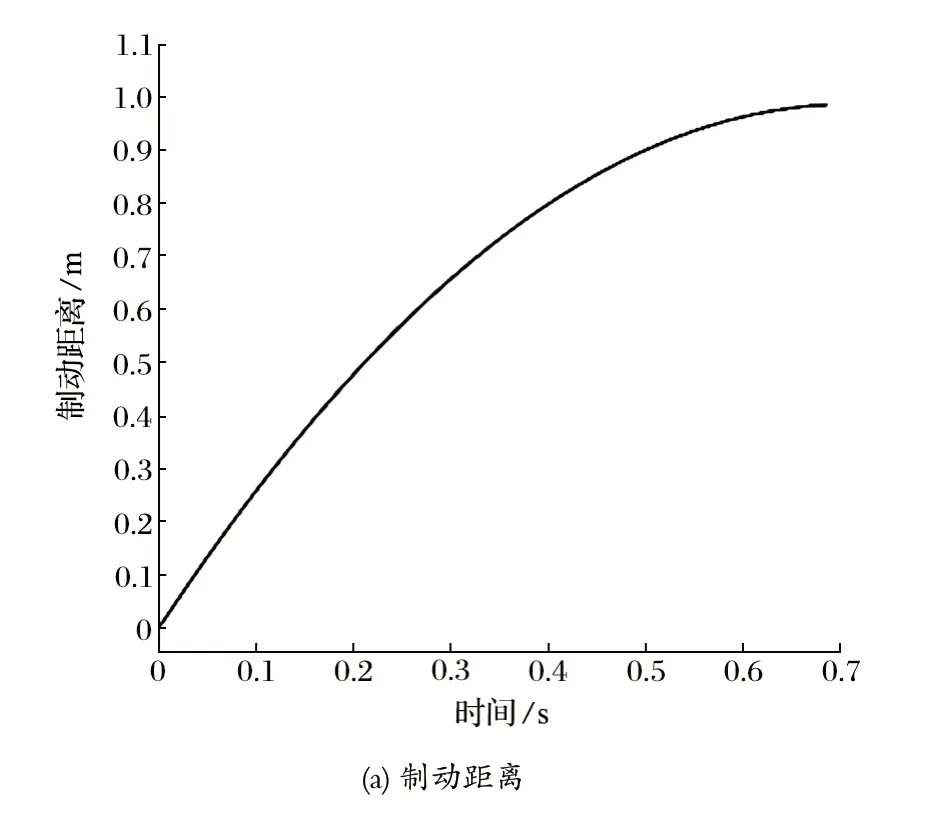

胶轮车满载,制动初速度为 10 km/h,在滑动附着系数为 0.5 的较为平坦的路面上的制动情况如图5所示。由图5 可知,其制动距离为 0.8 m,制动时间为 0.55 s,满足设计要求。

图5 胶轮车满载在平坦路面上制动情况Fig.5 Braking condition of rubber-tyred vehicle with full load on flat road

胶轮车满载,制动初速度为 10 km/h,在滑动附着系数为 0.4 的起伏较大的路面上制动情况如图6 所示。由图6 可知,其制动距离为 1.05 m,制动时间为0.685 s。由于附着系数的减小和垂直载荷变化更加频繁,制动距离与时间都有所增加,但都处于煤矿规程允许的安全范围内。由于路面更加恶劣,制动减速度的变化范围也随之增大,不仅影响制动性能,也对轮胎和制动器的抗冲击性要求更高。液压系统对瞬时冲击有一定的吸收缓冲,未来计划在制动系统中加入根据垂直载荷变化的主动吸振装置,使胶轮车对井下复杂、恶劣环境的适应性更强。

图6 胶轮车满载在起伏较大的路面上制动情况Fig.6 Braking condition of rubber-tyred vehicle with full load on undulating road

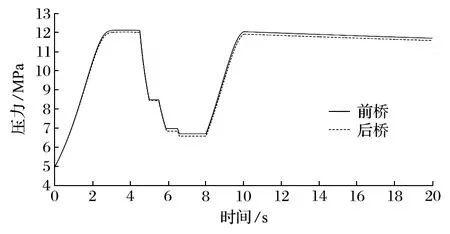

2.3 液压系统仿真分析

制动时蓄能器压力动态变化如图7 所示。前后桥蓄能器经过 3 次制动-释放后,蓄能器压力降低到约6.3 MPa,达到蓄能器的额定下限充液压力。此时充液阀打开,对前后桥的蓄能器进行充液,持续时间约2 s,且 2 个蓄能器的充放液状态基本同步,满足设计要求。

图7 制动时蓄能器压力变化Fig.7 Pressure changes of accumulator during braking

该车的液压制动系统采用双回路设计,当单个回路失效时,另一回路仍然可以工作,实施制动动作。根据 MT/T 989—2006《矿用防爆柴油机无轨胶轮车通用技术条件》,当汽车制动系统发生故障后,制动系统不能立刻失效,要保证还能进行至少 5 次以上的行车制动。因此对前桥制动失效时,后桥制动情况及停泵时依靠蓄能器实现制动-释放过程进行仿真。

停泵后行车制动仿真如图8 所示,前桥或后桥的蓄能器在 7 次制动后的压力仍保持在 4 MPa 以上。胶轮车工作时因故障或某些原因停泵后,蓄能器储存的能量仍可进行约 7 次的制动-释放过程,满足通用技术条件所规定的制动次数。由仿真结果可知,停泵后制动过程中,前后桥输出端口的压力变化基本同步。

图8 停泵后行车制动仿真Fig.8 Simulation of driving brake after stopping pump

3 结语

基于一款重载模块化轮式辅运车,对其制动性能指标进行了计算,并对湿式制动系统的制动器进行了选型。通过在 MATLAB/Simulink 中建立重载模块化轮式辅运车的动力学模型,在不同运行工况、道路情况下对胶轮车的制动过程进行了仿真分析,检验了胶轮车的行车制动性能和驻车制动性能,均符合国家和煤矿标准,满足井下运输的安全性要求。

未来计划对制动系统进行改进,增加根据环境变化而主动适应的吸振装置,使得制动系统工作更加可靠,无轨胶轮车的制动过程更加平稳。