棒材轧机机组高速倍尺飞剪系统设计

2024-03-20杨雄英张永晓

许 鑫,杨雄英,张永晓,赵 辉

(北京首钢国际工程技术有限公司,北京 100043)

1 前 言

2001 年酒钢本部建成全国第一条高速棒材生产线,在此后多年的时间里,国内棒线材生产线以降低吨钢成本为出发点,大力发展切分轧制的工艺来提高生产线的产量,进而获得更高的利润[1]。随着GB/T 1499.2—2018《热轧带肋钢筋》的实行,采用传统切分轧制工艺的产品难以满足新标准的要求。而高速上钢系统具有产品负差小、通条平直、性能均匀的特点而备受关注。高速上钢系统中难度最高的部分为高速倍尺飞剪与转辙器的动作配合,在高速上钢系统中最容易引起堆钢事故,控制极为烦琐,国内能保证稳定45 m/s生产速度的厂商屈指可数[2]。因此,研究倍尺飞剪与转辙器之间的动作配合,对倍尺飞剪与转辙器进行深入设计就尤为必要。本文概述了高速上钢系统的控制动作,并对倍尺飞剪进行设计计算。国内相关单位对飞剪的设计理论各不相同,本研究详细提供了连续式回转剪的设计思路。

2 高速上钢系统工作原理

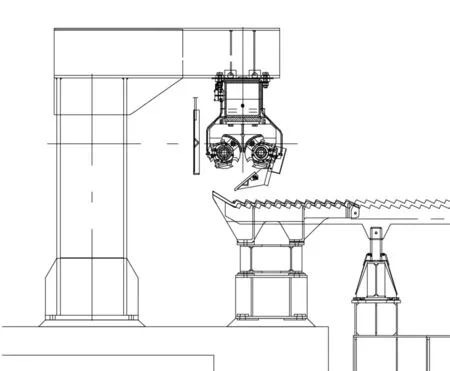

高速棒材生产线与传统棒材生产线工艺布置基本相同,只是在传统棒材轧机机组后增加1套高速上钢系统(运输导槽、夹送辊、高速倍尺飞剪、转毂系统等设备)。高速上钢系统分为单高棒和双高棒两种形式,在本次EPC 改造项目中,成套引入国外单高棒高速上钢系统。本套设备分岔导槽从精轧二接出,与原线材前进路径脱离。棒材经4#夹送辊、5#夹送辊夹持,保持速度送至转辙器,转辙器布置在倍尺飞剪前,导槽在倍尺飞剪后分成双通道,转辙器电机通过滚珠丝杠带动活动导管左右摆动,倍尺飞剪为连续运转[3]。设备布置如图1所示。

图1 转辙器与倍尺飞剪工作原理

轧件未到达倍尺长度时,导管位于左极限位置或者右极限位置,以便顺利进入双路导槽中一路;在棒材达到90.3 m倍尺长度时,导管在摆动过程中位于中位,棒材位于剪刃中心,将其剪切分段,完成一次倍尺剪切。剪断后,前钢继续前进,经6#夹送辊夹持前进至夹尾制动器进行减速,再进入转毂滑槽内,转毂旋转90°完成抛钢动作,棒材落到溜板上,再落到冷床矫直板上[4]。如图2所示。完成剪切后,后续棒材进入另一路导槽,前进至倍尺长度后进行下一次剪切,重复以上过程,实现连续生产的目的。

图2 转毂上钢系统

每根钢经过精轧二出口热检开始计算倍尺长度,完成第一次倍尺计算,控制飞剪进行分段剪切,此时剪体上接近开关触发。同一根钢的后续分段剪切通过接近开关与电机编码器配合控制,接近开关触点设置在上剪轴,与剪刃呈180°布置,每剪切一次自动清零,通过PLC自动计算剪刃位置,实时调整电机转速,保证棒材到倍尺长度时即进行剪切。本文将描述设计高速倍尺飞剪目标及设计过程。

3 高速倍尺飞剪设计

3.1 设计目标

高速棒材最适合生产棒材成品规格为Φ8~20,材质为20MnSi。本项目设计9.5 m×108 m冷床,成品棒材定尺长度9 m,倍尺长度为90.3 m。

根据工艺计算确定,精轧机出口速度处速度及剪切周期见表1。

表1 剪切工艺参数

高速倍尺飞剪处棒材的温度约750 ℃,由此,针对该规格产品对倍尺飞剪进行设计。

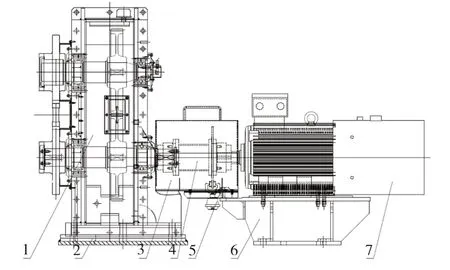

3.2 结构确定

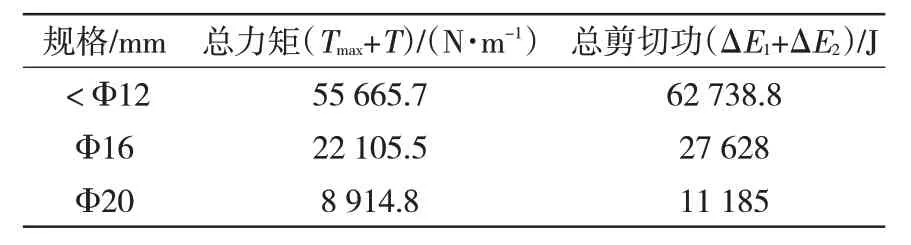

由于在日常生产过程中,同一根钢坯需要连续多次分段,剪切周期最快为2 s左右,剪刃线速度>45 m/s。飞剪形式为连续回转式,上下刀盘各有一把刀,无钢时空转,来钢时与转辙器配合进行剪切[5]。结合同类飞剪,同时考虑不使用飞轮,为增加箱体的转动惯量,故选用大直径齿轮,设计剪臂长度R=355 mm,中心距ɑ=710 mm,使用气动抱闸在堆钢时进行紧急制动,且在停机检修时保证安全。机列图见图3。

图3 倍尺飞剪机列图

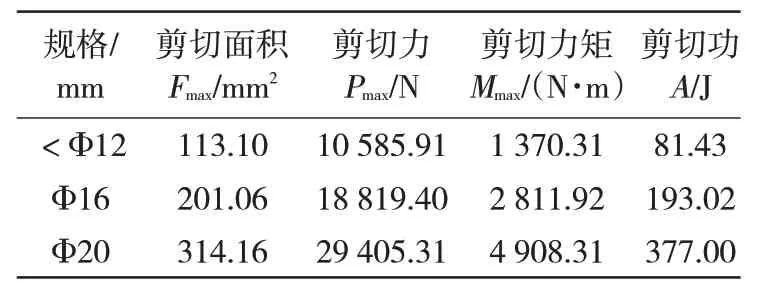

3.3 参数计算

3.3.1 剪切力计算

式中:Fmax为来料截面积,mm2;D为来料直径,mm。

剪断轧件需要的最大剪切力

式中:K1为考虑剪刃磨钝、剪刃间隙增大而使剪切力提高的系数,其数值可按剪切机公称能力选取,取1.3;σbt为被剪材料强度限,以750 ℃棒材20MnSi为设计依据,取120 N/mm2。

3.3.2 剪切力矩计算

剪断轧件需要的最大剪切力矩为

式中:R为剪刃回转半径(剪臂长度),此处为355 mm;Z为剪刃重叠量,为0.1 mm。

3.3.3 剪切功计算

需要的剪切功为:

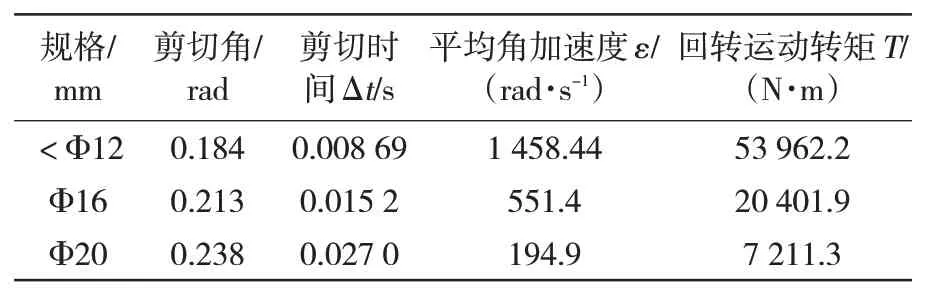

式中:ɑ为单位剪切功,60 N/mm2。计算结果见表2。

表2 剪切参数

3.4 电机选择

剪刃同步于轧件速度时的电机转速:

式中:υ为轧件速度,mm;i为速比,本设计为1。

剪刃空转时的电机转速:

式中:u为超前系数,范围1.03~1.1,此处按最恶劣情况,取最大1.1。电机同步速度与空转速度见表3。

表3 电机转速 r/min

根据表3 需要的电机转速,初选功率132 kW,额定转速1 480 r/min,过载系数K为2的4级变频调速电机,箱内配对齿轮速比为1。

电机转矩:

最大电机转矩Tmax=1 703.6 N·m。

3.5 剪体设计

剪体采用下剪轴传动,通过齿轮传动带动上下刀盘做相对连续回转运动,在转动过程中将轧件剪断。

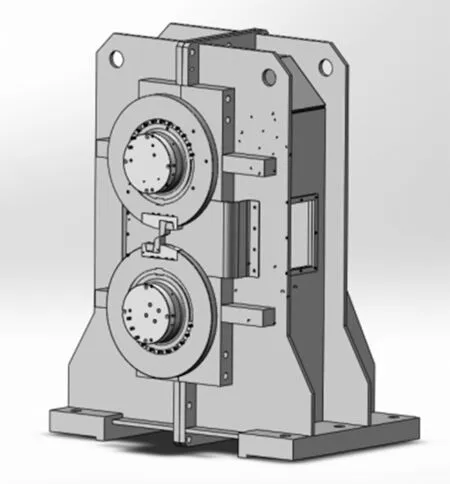

剪体主视图及剖视图见图4(润滑管路图中未示)。

图4 倍尺飞剪装配图

3.5.1 齿轮设计

由于本飞剪速度较高,采用斜齿轮传动。材质选用17Cr2Ni2Mo,调质处理HB 241~286,齿面渗碳淬火HRC 56~62,渗碳深度0.4~0.6 mm,5 级精度,设计使用寿命200 000 h。

经过计算,初定齿轮参数:模数6;齿宽90;齿数116;中心距710;压力角20°;螺旋角11°;总变位系数0.16;对齿轮接触强度校核,计算得到SH1=SH2=6.43;对齿轮弯曲强度校核,计算得到SF=51.56。安全系数远大于规定的可靠度,齿轮满足使用要求。

3.5.2 轴设计

传动轴材质选用42CrMo,调质处理,初选最小轴径d=110 mm。按照弯扭合成强度计算,轴径满足使用要求。斜齿轮与轴采用过盈配合,依靠过盈配合承受斜齿轮传动产生的力。计算得到,传递载荷所需最小过盈量0.004,考虑到高速倍尺飞剪使用温度较高,必须保证较大的冗余,查公差配合表,最终选定轴与齿轮配合尺寸为

3.5.3 轴承选择

固定端轴承采用配对单列圆锥滚子轴承用以承受斜齿轮带来的轴向力,游动端采用满装圆柱滚子轴承承受剪切时带来的径向冲击,圆柱滚子轴承有2 mm 间隙,防止轴在使用过程中热膨胀将轴承挤死,进而损坏。

输入轴。固定端轴承:32026X/DF(Φ130/Φ200×90)。游动端轴承:NCF3028V(Φ140/Φ210×53)。

输出轴。固定端轴承:32022X/DF(Φ110/Φ170×76)。游动端轴承:NCF3028V(Φ140/Φ210×53)。

此处速比为1,输入轴轴承承载力大于输出轴,不考虑传动精度的影响,直接对输出轴轴承进行校核即可。由以上计算得知,剪切Φ20棒材时剪切力最大。因此以剪切Φ20 棒材进行受力计算即可。径向力由剪切力和齿轮传动产生的径向力两部分组成。根据受力分析,游动端轴承收到的径向力远大于固定端径向力,轴向力可忽略不计。

对游动端轴承寿命进行计算为142 187 h。

经过计算,所选择轴承均满足使用条件。到此,剪体上基本设计参数已经确定。

配对齿轮达到5级及以上精度,与轴装配采用冷装。轴承及齿轮均使用集中稀油润滑,箱体内设润滑油管对齿轮齿面直喷,箱壁留有润滑孔直接注入轴承润滑孔,保证润滑充分且温度正常。上刀盘使用液压涨紧套固定在上刀轴上,便于装配时对刀。上下刀盘均设计配重块,设备出厂前进行动平衡试验,保证设备启停响应迅速,不允许出现爬行现象。上刀轴两处轴承位设置偏心套,与液压涨紧套配合使用,保证剪刃间隙满足设计及使用要求,进而得到良好的剪切断面。

3.6 电机校核

轴系具有一定的转动惯量,在剪切时降速释放能量,有利于剪切。在剪切后需要快速提速到空转速度,这也对电机有着一定要求,因此有必要对其进行计算。电机轴总的转动惯量J,经过计算约为37J。

设定剪切间隔的1/4~1/3从同步速度升速到空转转速,余下时间处于剪体调整同步转速时间,由表3可知,Φ12棒材时,速度差最大,电机提供的转矩最大,只需计算此规格棒材升速期间需要的电机转矩,此处取间隔时间Δt=0.5 s。

平均角加速度ε:

回转运动转矩T:

经计算T=945.41 N·m<Tmax,由此得到电机具备在0.5 s 时间内将同步转速提升到空转转速的能力。

此外还必须对剪切过程进行计算校核,判断力矩和功是否满足条件。在飞剪剪切过程中会引起速降,剪体飞轮矩释放能量,有必要对其进行计算。

剪切角为:

剪切过程持续的时间Δt由剪切过程中的经过弧度除以平均速度得到:

根据将计算结果,代入到公式(9)及(10)中,得到表4数据。

表4 剪切力能

对剪切功进行计算:

式中:ΔE1为惯性释放的能量,J。

电机功:

现对进行求和,见表5。

表5 电机校核

与表2比较,三种规格棒材总力矩均大于需要的剪切力矩,电机力矩满足剪切要求;三种规格棒材总剪切功均大于需要的剪切功,满足剪切要求。

根据以上计算结果,选用电机功率132 kW,额定转速1 480 r/min,过载系数为2 的变频调速电机满足设计要求。

4 使用情况

鉴于本设备已经在项目现场投入使用,实际使用情况可由数据采集软件得出。此处根据实际使用数据,验证本套设备的设计合理性。

本数据由项目现场使用的倍尺飞剪采集数据得到,体现了实际生产情况。受限于建设单位精轧机轧制能力限制,为了达到稳定生产的目的,并未使用Φ12规格最高速度45 m/s的设计速度。

由Φ12棒材生产数据可以看出,剪刃线速度即轧件速度与电机转速波形完全一致,在完成剪切提速到空转速度阶段,电流增大,电机转矩增大,与前述计算完全相符。提速到同步速度后保持,等待下次剪切。剪体立体图如图5所示。

图5 高速倍尺飞剪立体图

5 结 语

(1)转辙器与高速倍尺飞剪的配合是高速上钢系统控制最难的部分,对设备的要求较高。保证每次倍尺剪切时,活动导管恰好处在剪刃位置,且到达倍尺长度时,剪刃恰好进行剪切,这就对自动化控制提出了极为严苛的要求[6]。

(2)在剪体已经确定的情况下,意味着转动惯量一定。在剪切Φ12及以下棒材时,剪切过程中电机做功很小,几乎可忽略不计。但是由于轧件速度高,剪切完成后提速时间短,克服转动惯量同步转速加速到空转转速所需要的力矩决定了电机功率。

(3)在剪切大规格棒材时,由于剪切速度降低,提速时间相对长,同步转速加速到空转转速所需要的力矩小。但是由于截面增加,转动惯量释放的力矩不足以剪断轧件,电机必须提供更大的剪切力矩,此时电机功率取决于剪断轧件所需要的力矩。

(4)在轧制大规格棒材时,由于同步转速较低,剪体本身和电机产生的转动力矩较小,使得剪切力矩降低。但是,从电机的特性和控制方式考虑,可以将空转速度提高,采用较高速降的方式得到较大的惯性力矩,有利于充分挖掘电机的潜力。但是,对电机的传动控制也提出了更高的要求。

(5)飞剪电机的选择是个极为繁复的过程,需要综合考虑轧件规格、轧制工艺、剪体设计等因素。只有平衡好影响电机功率的各种相关因素,才能达到最高的经济适用型[7-10]。