热轧高强结构钢折弯开裂原因分析及对策

2024-03-20贾崇雪杨西亚单修迎赵统国

贾崇雪,杨西亚,单修迎,赵统国

(山东钢铁集团日照有限公司,山东 日照 276800)

1 前 言

热轧高强结构钢包括汽车结构钢、桥梁结构钢、低合金高强度结构钢等,折弯是其常见的一种加工方式。该类产品在使用时偶尔出现折弯开裂现象,造成了质量损失。通过检测和研究发现造成折弯开裂的机理基本一致,以热轧Q355B 为例,开展相关研究和分析。Q355B 作为应用非常普遍的热轧结构钢,以其良好的物理性能,广泛应用于桥梁、车辆、船舶、建筑和机械工件加工等领域。根据GB/T 1591—2018 标准的要求,该产品在出厂前都进行了180°冷弯检验,但用户在使用过程中仍然不时出现折弯开裂的情况,2020年该类型缺陷异议率为1.0‰左右。为减少质量损失,对开裂原因进行了分析并提出了相应对策。

2 缺陷试样检测

2.1 缺陷概况

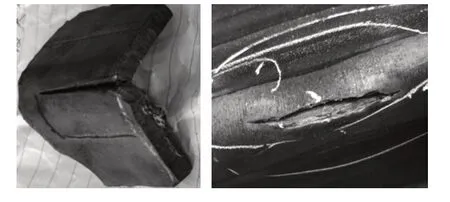

Q355B发生的几起折弯开裂质量异议,其钢卷厚度规格分别为2.75、5.75、7.75 和11.9 mm 等,在进行90°折弯加工时,随机发生开裂现象,裂纹深度浅则0.5 mm、深则基本贯穿整个钢板厚度方向。其裂纹外观形貌见图1。

图1 裂纹宏观形貌

2.2 理化检验结果

对上述缺陷试样进行了成分、力学性能、金相组织检验和电镜扫描,结果如下。

(1)成分检验。在缺陷样板未开裂部位取样,用直读光谱仪对试样进行成分检测,并与出厂检验成分进行了对比,结果见表1。

表1 缺陷试样化学成分(质量分数)%

Q355B采用中碳、中锰和微钛成分设计。加入少量的钛,一方面是可以细化晶粒,提高强度;另一方面是可以固氮,降低钢材的时效性能[1]。由表1数据可以看出,缺陷试样成分控制符合GB/T 1591—2018和公司内控要求,也与出厂时检验成分基本一致,可以判定出现缺陷的产品为本公司产品;但是从两次检验结果看,硫含量控制偏内控标准的中上限。

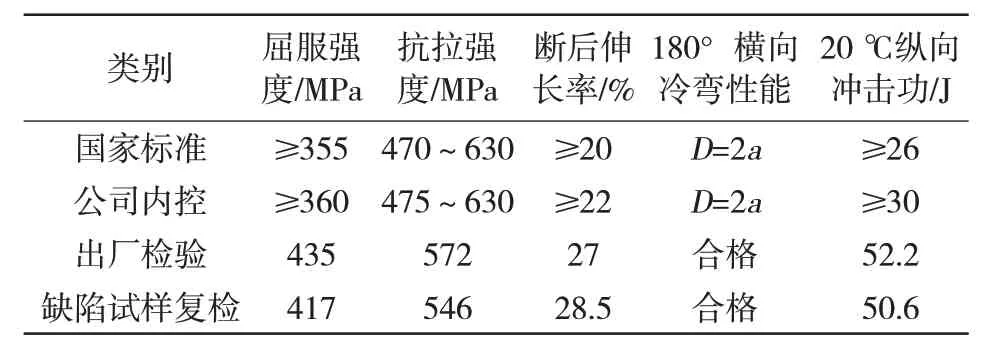

(2)性能检测。在缺陷卷上取样,分别做横向拉伸、冷弯和纵向冲击检验,检验后结果见表2。

表2 缺陷试样性能检测结果

从检测结果可以看出,出厂时检验和缺陷试样复检的力学性能、冷弯性能、冲击功等均符合GB/T 1591—2018和公司内控要求。复检拉伸颈缩明显、伸长率较高;复检强度较初检有所降低,推测与取样部位、检验误差等有关。

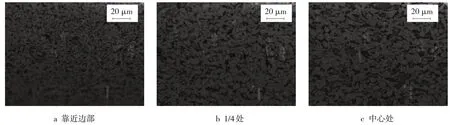

2.3 金相检验

金相主要为铁素体+珠光体组织,有少量贝氏体,未发现带状组织偏析现象。按ASTM E112晶粒度评级标准,1/4处晶粒度评级为10级左右。缺陷样金相组织见图2。

图2 缺陷样金相组织

2.4 电镜扫描

用Gemini SEW 3000型场发射扫描电子显微镜对上述金相样品进行SEM分析,发现存在数量较多的长条状和点状夹杂物及少量孔洞,其夹杂物形貌如图3所示。

图3 折弯开裂试样条状夹杂物、点状夹杂物和孔洞缺陷

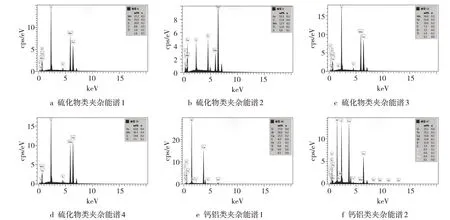

折弯开裂的夹杂物试样,经超声波清洗干净后进行腐蚀,对其进行能谱分析,典型夹杂物的成分见图4。

图4 能谱分析结果

分析结果表明,长条状夹杂物主要是硫化物,点状夹杂物主要含O、Al、Ca、Ti、Si等元素。图像中的夹杂物级别在1~2级,个别夹杂物长度达到500 μm左右介于2~2.5级。而且存在孔洞等缺陷。

3 原因分析及改进措施

由以上检验可知,出现折弯开裂的Q355B热轧卷,其化学成分、力学性能和弯曲性能的检测数值均满足标准要求,金相组织存在严重的长条状的MnS 夹杂和点状的Ca、Al 复合夹杂。钢板中的夹杂,会降低钢的机械性能,特别是降低塑性、韧性及疲劳极限[2]。裂纹扩展附近存在尺寸较大的MnS夹杂和数量较多的铝酸钙夹杂,这些夹杂破坏了金属基体的连续性,在弯折过程中,存在夹杂物的地方容易发生应力集中[3]。夹杂物受应力作用而破碎出现空隙,产生裂纹源,促进了钢板内微裂纹的形成,这样在弯曲的过程中一旦有裂纹形成会迅速得以扩展,造成冷加工开裂。因此,钢板折弯开裂是因为钢板局部存在严重硫化物偏聚和较多的点状钙铝夹杂所致,其中硫化物偏聚是主因。

3.1 硫化物夹杂

试样成分中S含量偏高,是产生硫化物夹杂聚集的主要原因。经查,该卷对应的钢水炉次是采用的CAS 直上工艺,未经LF 精炼处理。因CAS 直上工艺受制于钢水温度和生产节奏,处理时间有限,脱硫能力较弱,此为造成成品钢材硫含量偏高进而导致硫化物夹杂较多的主要原因。

3.2 铝酸钙夹杂

钢中存在铝酸钙夹杂,主要是钢中脱氧产物未去除干净。该炉钢水钙线喂入量和软吹氩时间均未达到工艺要求,导致夹杂物未充分上浮。

3.3 控制钢中硫含量

为了减少硫化物夹杂,将该钢种的成品硫含量控制在0.015%以内。采取措施如下:铁水进行预脱硫处理并将脱硫渣扒除干净、使用低硫废钢等,降低入炉原料中的硫含量;优化转炉造渣制度、温度制度和出钢渣洗工艺,尽可能将钢水中的硫去除;出钢后如果钢水硫含量高于0.020%,在节奏允许的情况下,可将钢水吊至LF进行脱硫处理。

3.4 优化脱氧制度

根据终点钢水氧含量调整出国过程脱氧剂加入量,确保CAS 站到站钢水中[Als]含量达到0.030%以上,并一次命中,避免后期补加脱氧剂,为脱氧产物创造充足的上浮时间。

3.5 控制好生产节奏和CAS站钢水到站温度

确保钢水在CAS站处理时间不低于20 min,以使钢水有充足的造渣时间;CAS处理完毕至钢水开浇之间镇静时间不得低于12 min,使夹杂物有充足的上浮时间;为了弥补CAS处理和镇静造成的钢水温降,钢水到站温度不宜低于1 595 ℃。

3.6 优化夹杂物变性制度和钢包底吹制度

通过喂入钙铝线改变Al2O3性态,使之变为12CaO·7Al2O3,为确保变性效果,钢中[Ca]/[Al]控制在0.08 以上;喂线后钢水软吹氩时间不低于10 min,吹氩强度以不裸露钢液面为准。

4 结 语

通过分析Q355B钢板开裂部位金相形貌,确定钢板发生折弯开裂的原因是局部存在严重的硫化物偏聚和较多的铝酸钙夹杂,根据折弯板开裂原因制定合理的冶炼工艺,近年来未再发生类似的质量问题。