复合电磁搅拌对45钢连铸圆坯碳偏析的影响

2024-03-20范方国贺继勇解洪超李鹏超

范方国,贺继勇,解洪超,刘 磊,李鹏超

(临沂钢铁投资集团特钢有限公司,山东 临沂 276023)

1 前 言

45钢是一种优质碳素结构钢,碳含量为0.42%~0.50%,属于中碳钢的一种,广泛应用于机械零件制造。因为本身硬度不高且易切削加工,经调质热处理后,可获得一定的韧性、塑性和耐磨性,具有良好的综合机械性能,广泛应用于各种重要的结构零件,尤其是在交变载荷条件下工作的部件如齿轮、轴、螺栓、连杆等。由于45钢中只加了少量一些普通合金Si和Mn,比较经济适用,因而得到了广泛使用。但如今行业对产品的质量和稳定性要求越来越高,对45钢的内在质量要求也会越来越严格。特别是用45钢连铸圆坯做齿轮的时候,齿轮钢对钢的淬透性和变形性要求比较高,这主要取决于钢的化学成分的均匀性,特别是对其影响最大的元素碳,这就要求齿轮用连铸圆坯钢成分的均匀性要好,特别是碳的偏析要小。近年来,随着连铸装备和技术的不断发展和完善,结晶器电磁搅拌与末端电磁搅拌技术在连铸中已得到广泛应用[1-2],结晶器与末端电磁搅拌参数的选择对连铸钢水凝固过程的成分偏析有较大影响[3],因此优化电磁搅拌参数对减轻连铸坯的碳偏析和促进连铸坯横截面硬度均匀性具有重要意义。

2 试验条件和方法

临沂钢铁投资集团特钢有限公司(以下简称钢投特钢)10 机10 流方圆坯连铸机配有结晶器电磁搅拌与末端电磁搅拌装置,设备主要技术参数为:钢包容量120 t;中包容量45 t;结晶器电磁搅拌参数范围:频率2~5 Hz,电流20~600 A;末端电磁搅拌参数范围:频率2~8 Hz,电流20~800 A。中间包过热度20~35 min。结晶器电磁搅拌装置安装在距结晶器口380 mm 处,搅拌方式为顺时针旋转搅拌;末端搅拌器安装在钢水凝固的前端,搅拌方式为交替式旋转搅拌,均可通过改变电磁搅拌频率及电流改变搅拌强度。

试验钢种为碳含量在0.42%~0.50%的45齿轮用钢,规格为Φ210 mm 连铸圆坯。对不同试验条件下的连铸坯取样,采用Φ5 mm 钻头在Φ210 mm连铸坯的横断面上取样,每个连铸断面上共计取9个点(5 点为中心点,3、7 为1/2R 处,1、9 为皮下10 mm 处,其他点分别为1/4R、3/4 R 处)如图1 所示,用C-S 分析仪分析各点的碳含量。以现生产工艺参数为对比基础,分析不同电磁搅拌参数对连铸坯碳偏析的影响。

图1 连铸圆坯及成分分析取样位置

3 试验结果与分析

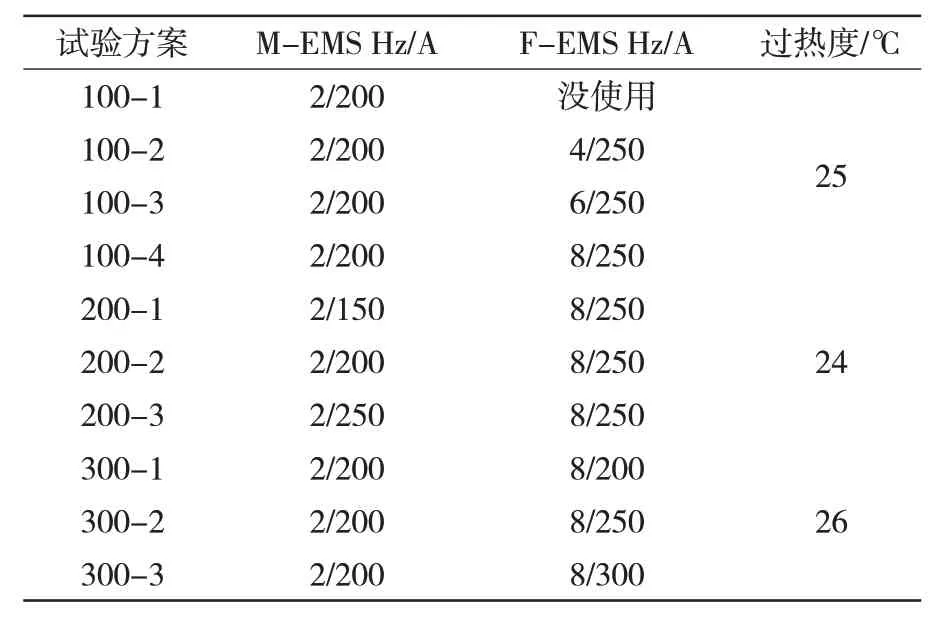

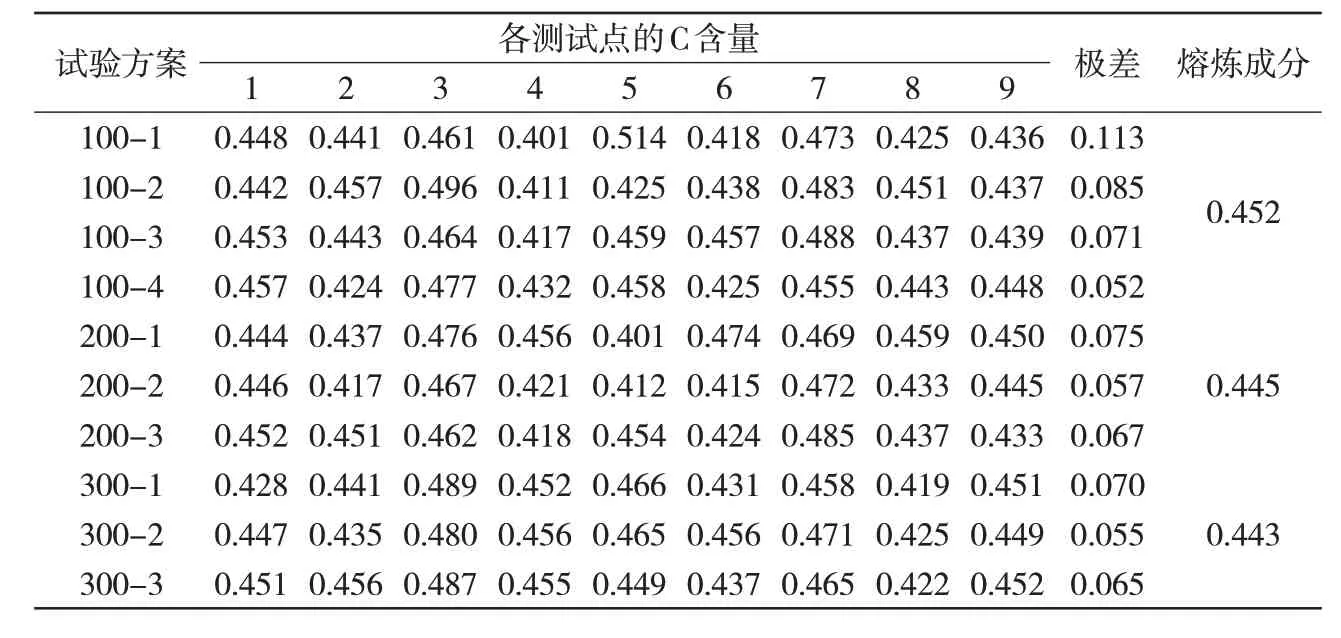

对同一炉的不同流上采用不同的电磁搅拌参数进行试验,参数如表1 所示,拉速均为0.22 m/min。按照图1 中的方式进行取样测试,碳含量测试结果如表2所示。

表1 Φ210 mm 45钢连铸圆坯电磁搅拌试验工艺参数

表2 Φ210 mm 45钢连铸圆坯电磁搅拌试验结果 %

从表2 的试验结果可看出:采用M+F-EMS 效果明显优于单独采用M-EMS。单独使用M-EMS时,碳成分变化大,极差(最大值与最小值之差)达到0.11%以上;而采用复合电磁搅拌碳成分变化比较小,极差都在0.09%以下;使用复合电磁搅拌碳含量的最高点大多在1/2R 处,而单独使用M-EMS时其碳含量的最高点出现在中心处;从对碳成分的稳定性和极差看,45 钢Φ210 mm 连铸圆坯最佳使用参数为:M-EMS 为2 Hz/200 A;F-EMS 为8 Hz/250 A,极差都在0.06%以下。

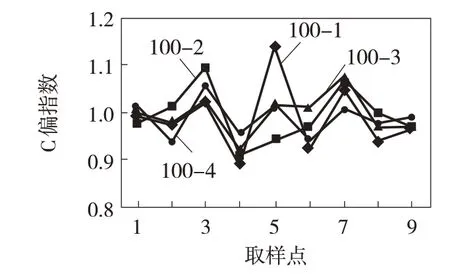

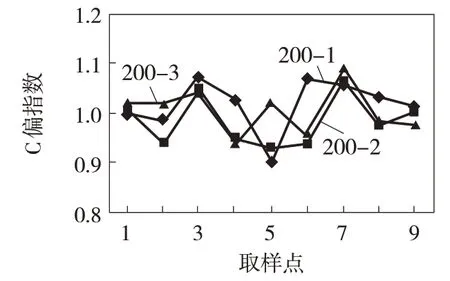

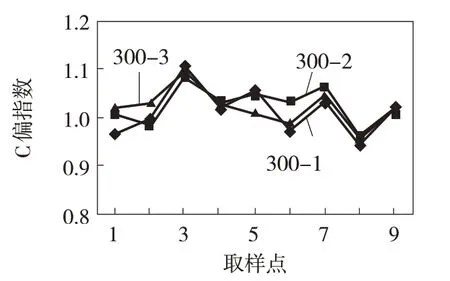

不同电磁搅拌参数下的C偏指数变化如图2~图4 所示。从图中可以看出,使用M+F-EMS 比单独使用M-EMS时对连铸圆坯碳偏析的改善效果要好。单独使用M-EMS时C偏指数的最大值达到了1.14,最小值到了0.89;而使用M+F-EMS时,C偏指数的最大值都在1.10 以内,最小值到了0.90 以上;使用M+F-EMS 时,C 偏指数的最高点大多出现在1/2R 处。从不同的M+F-EMS 参数效果看,C 偏指数曲线波动范围最小最稳定时对应的电磁搅拌参数为:M-EMS为2 Hz/200 A;F-EMS为8 Hz/250 A。此时连铸坯的C偏指数最大值都在1.08以内,最小值都在0.93以上。

图2 炉号100在不同电磁搅拌参数横截面上C偏指数

图3 炉号200在不同电磁搅拌参数横截面上C偏指数

图4 炉号300在不同电磁搅拌参数横截面上C偏指数

4 结 论

4.1 使用复合电磁搅拌比单独使用结晶器电磁搅拌对45钢连铸圆坯碳偏析的改善效果要好。

4.2 使用复合电磁搅拌碳偏析的高点大多出现在1/2R处。

4.3 45 钢Φ210 mm 连铸圆坯使用复合电磁搅拌(M+F-EMS)最佳参数,M-EMS 为2 Hz/200 A,FEMS为8 Hz/250 A。