06Cr13不锈钢带酸洗色差成因及控制措施

2024-03-20亓欣华卞恒国李业鹏

亓欣华,何 敏,卞恒国,李业鹏

(山东泰山钢铁集团有限公司,山东 济南 271100)

1 前 言

随着市场镍价的不断攀升,含镍不锈钢生产成本居高不下,节镍型不锈钢06Cr13 成为目前消费者首选品种,其用途广泛,具有良好的耐腐蚀性、焊接性、冲击韧性等特点,生产成本低廉,价格稳定,能够在多领域中替代奥氏体不锈钢,成为广大用户的信赖产品。特别在成型性、耐蚀性、抗氧化性上表现出色,被称为“经济型”不锈钢,国内市场对不锈钢的需求量逐渐加大。近年来随着环保政策的不断严苛,酸洗白皮卷越来越受广大用户的青睐,但在连续酸洗生产中易发生钢带表面色差缺陷,严重影响着钢带表面色泽和质量判定,并且制约后续冷轧产品质量的提升。因此,针对该缺陷进行追溯分析,并提出改进措施,酸洗钢带表面色差缺陷取得了明显改善。

2 色差成因分析

2.1 06Cr13酸洗色差缺陷描述

众所周知,在不锈钢带酸洗过程中,酸浓度、温度、速度是保证酸洗钢带质量的三要素,也是稳定不锈钢带酸洗表面质量的基础。要想得到好的钢带表面质量和色泽,就必须控制好酸洗过程参数。在实际控制上往往不尽人意,常常会出现钢带表面色差缺陷,严重影响着下游用户的冷轧钢带质量和板面色泽,被迫判为重洗卷,即影响一级品的判定,又造成重洗成本的浪费。

常见色差缺陷大体分为两种:(1)钢带表面白带状色差缺陷,沿钢带轧制方向断续存在,该缺陷主要集中在钢带边部位置和中间位置。白带状色差形貌见图1。(2)钢带下表面花纹状色差缺陷,钢带出酸洗槽烘干后形成花纹状色差,外观形貌像“云状”,该色差缺陷多数是整个板面存在,个别在中间部位。花纹(云状)状色差形貌见图2。

图1 白带状色差

图2 花纹状色差

2.2 色差缺陷追溯分析

为查明色差成因,技术人员对酸洗过程进行现场跟踪,对比分析酸洗前后钢带表面及轧制控制参数分析认为:第一种白带状色差缺陷是钢卷表面氧化皮厚度不均造成,经酸的腐蚀后钢带表面的氧化皮去除程度不一致,氧化皮薄的部位经硫酸槽腐蚀掉大部分氧化皮,再经过混酸(硝酸、氢氟酸)漂白钝化后钢带表面颜色差异不大。而氧化皮较厚的部位腐蚀后氧化皮去除较慢,经混酸段二次侵蚀后才能彻底去除,表面漂白钝化时间较短,表面颜色与其他部位相比差异较大,从视觉观察形成颜色不同的色差带,如图1 所示。同时,用粗糙度测量仪对钢带颜色不同部位进行测量粗糙度,白带状色差部位粗糙度略高于正常部位。

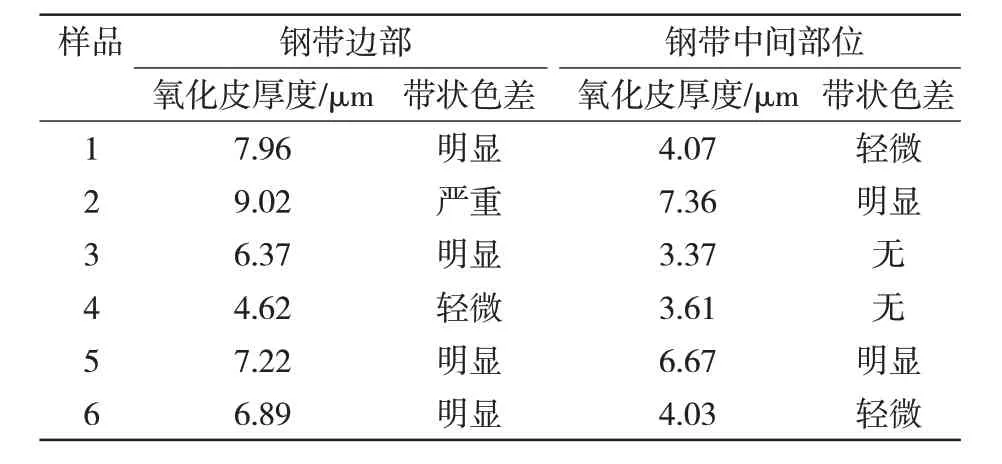

为进一步验证该缺陷产生的原因,对黑皮钢卷进行取样分析氧化皮厚度,针对不同部位的氧化皮厚度进行测定,测定厚度与酸洗后色差缺陷位置相对应,确定为氧化皮厚度不均造成,同时对取样钢带酸洗过程实施跟踪,氧化皮厚度与表面色差缺陷的对应情况如表1所示。

表1 氧化皮厚度与带状色差的对应情况

第二种“云状”色差追溯酸洗过程控制参数,对比分析异常情况下的酸浓度、温度、金属离子浓度情况,发现酸洗色差与金属离子浓度、酸温和混酸浓度有着密切关系,多数出现在混酸浓度变化大,氢氟酸靠近工艺范围上限,分析认为是造成“云状”色差的一个主要原因。

另外,热轧不锈钢带的酸洗属于放热反应,混酸在不锈钢酸洗中会产生大量的热量,当混酸中金属离子浓度高于工艺范围时,酸温上升加快,板温升高,钢带下表面“云状”色差增加,也是影响钢带表面质量的一个重要原因。

2.3 小结

技术人员通过现场跟踪、数据分析,认定酸洗卷白带状色差与热轧钢带氧化皮厚度有关,而钢带下表面“云状”色差与酸浓度、金属离子、酸温等指标异常及酸洗速度不匹配有着直接关系。因此,热轧钢带氧化皮厚度不均是造成酸洗白带状色差的主要原因;混酸浓度、酸温、金属离子浓度是造成“云状”色差的主要原因,通过优化轧制除鳞工艺和严格控制酸浓度来消除色差缺陷的目的。

3 控制措施

3.1 优化铸坯驻炉时间及除鳞压力

不锈钢铸坯表面在加热和轧制过程中形成较为致密的氧化皮层,主要是Fe2O3、Fe3O4、FeCr2O4等氧化组织。为进一步消除酸洗钢带表面的白带状色差缺陷,从提高铸坯加热的均匀性入手,严格控制各段的加热温度和驻炉时间,细化工艺方案,实施加热温度窄范围控制,精确控制加热炉残氧量,残氧量由3%~5%调整为5%~7%,使铸坯表面的氧化更加均匀,铸坯加热温度按工艺范围上限控制,波动范围控制在±10 ℃,轧制薄规格钢带驻炉时间控制220~240 min,轧制厚规格(H≥4.0 mm)的驻炉时间控制在240 min以上。

加大铸坯除鳞效果,除鳞箱投用两组,铸坯除鳞辊道速度控制在1.0~1.2 m/s,除鳞水压力由18 MPa调整为20 MPa,提高铸坯除鳞的打击力度。粗轧机架除鳞投用1、3、5 道次,板坯驻炉时间>240 min 的粗轧机架除鳞投用1、3、5 道次,驻炉时间≤240 min 的粗轧机架除鳞投用1、3 道次。同时对除鳞箱喷嘴定期检查,机架除鳞利用换辊时序进行清理,确保喷嘴畅通、压力正常。

采取措施后对黑皮卷再次进行取样,检测钢带边部、中间部位氧化后厚度,验证措施实施效果。检测氧化皮边部4.12~6.77 μm,中间部位3.05~5.17 μm,氧化皮厚度有了明显改善,酸洗后带状色差也得到了有效控制。

3.2 强化破鳞参数

强化破鳞参数,最大限度地实施机械破鳞,钢带表面破鳞的好坏直接影响着钢带表面氧化皮松动程度,更有益于抛丸打击氧化皮的去除。对破鳞参数进行优化调整,破鳞辊弯曲量由75~85 mm调整为70~75 mm,矫直量由80~85 mm调整为75~80 mm。破鳞参数优化后大大改善了钢带表面的氧化皮致密性,给抛丸创造了好的条件。

3.3 加大抛丸打击力度

抛丸是酸洗生产线去除氧化皮的关键设备。抛丸打击力度关系着酸洗钢带表面质量和粗糙度指标,也是有效去除不锈钢带表面的氧化层、锈蚀等杂质的有效手段,使钢带表面恢复光洁、平整状态的重要环节。在酸洗过程中抛丸能够消除钢带表面85%以上的氧化皮,而抛头的对称性投用对整个板面氧化皮去除起着至关重要的作用。为满足不同规格断面钢带酸洗工艺要求,驻炉时间长的钢带在正常工艺的基础上增加2~4 个抛头,电流提高10~20 A,抛丸打击效果明显,既改善了钢带氧化皮去除程度,又大大减轻了酸洗压力,更利于酸洗钢带表面质量的控制。

3.4 制定个性化酸洗方案

热轧不锈钢退火酸洗工艺为硫酸H2SO4+混酸工艺。酸洗工艺参数见表2。

表2 06Cr13热轧钢带酸洗工艺参数

硫酸酸洗段氧化铁皮的化学反应方程式:

根据钢带用途要求,用作冷轧的坯料投用重刷进行氧化皮预处理,再进入硫酸段酸洗→中间刷洗→混酸段(一、二段)酸洗→最终刷洗,热风干燥后进入下道工序。酸洗钢带去除表面氧化皮后生成一层致密的钝化膜,形成完善钝化膜起到防锈蚀的作用。

为得到较好的钢带板面和色泽,进一步消除白带状色差缺陷带来的不利影响,满足高档产品用途要求,在酸洗前对板坯驻炉时间长短进行预筛选,优化组批,驻炉时间>240 min 的钢卷单独组批酸洗,技术科制定该批次的酸洗排产计划及酸洗工艺,调配酸浓度和酸洗速度,改善钢带表面带状色差缺陷,硫酸浓度按260~280 g/L 控制,氢氟酸按1.0~1.8 g/L控制,酸洗过程中根据钢带表面质量及时调整酸洗速度,延长钢带在酸侵蚀时间控制2 min~2 min30 s,最大限度地消除带状色差缺陷。

3.5 调整回收酸的加入方式

06Cr13不锈钢带“云状”色差缺陷,经追溯主要原因是酸浓度控制不合适,生产中加酸不均匀是产生色差的一个重要原因。为降低酸洗制造成本,降低酸耗,在生产过程中增加回收酸利用量,在补加回收酸的频次和数量上控制不合理,使在线酸浓度瞬间增高(HF含量不稳定),与酸洗速度不匹配,导致了钢带腐蚀程度不一致,形成下表面“云状”色差,严重时也会造成钢带过酸洗缺陷。

若长时间酸洗,酸液更换不及时会使酸液中金属离子增高,酸温度上升快,也会造成钢带酸洗不良,发黄发暗,影响钢带光亮度,针对该缺陷应及时调整加酸频次和数量,采取定时、定量,多频次小批量加入,并定时取样检测酸浓度变化,当酸液中金属离子等指标处于工艺上限时,及时补加新酸或置换,确保酸浓度、温度、金属离子等关键指标在可控范围内。

3.6 冲刷水及关键设备管理

酸洗线末端设备挤干辊挤压效果,以及刷洗水质和喷淋压力也会影响钢带表面质量,同时是消除钢带下表面色差的有效手段。最终冲刷水始终保持干净、清澈,定时、定量补加脱盐水,防止造成钢带的二次污染。在刷洗水管控方面,最终刷洗段增设管道压力泵,增加冲刷水的流速和压力,加快刷洗水的循环和冲刷效果。挤干辊等重点工艺设备使用周期列入日常检查和管控,过钢量≯3万,保证挤干效果。

4 结 语

消除06Cr13 钢带酸洗色差缺陷,稳定轧制和酸洗工艺等工艺参数,采取了以下措施。(1)优化铸坯驻炉时间及除鳞压力,降低热轧钢带氧化皮厚度。区分铸坯驻炉时间和轧制厚度,细化钢带轧制厚度和规格选择合理的除鳞压力和除鳞道次,改善钢带表面氧化层厚度和均匀性,并跟踪验证改进效果。(2)强化破鳞参数,改善破鳞效果;加大抛丸打击力度,提高打击均匀性,增加抛头个数和电流,板面打击无死角,大大减轻了酸洗压力,降低了酸耗。(3)细化酸洗工艺,实施个性化控制,优化排查计划;调整回收酸的加入方式,采取定时、定量,多频次小批量加入,确保酸浓度、温度、金属离子等关键指标在可控范围内,有效防止酸浓度变化造成下表面色差缺陷。(4)加强关键工艺设备的管理与控制,始终处于受控状态和完好状态,采取定量、定期双重管控更换和维护,保障了设备的完好运行及有效性。