烧结燃料粒度的优化实验研究

2024-03-20李保良张超民耿军亮

李保良,贾 宪,张超民,耿军亮,辛 渊

(敬业钢铁有限公司铁前管理中心,河北 平山 050400)

1 前 言

据统计,烧结工序能耗占整个钢铁企业工序能耗的10%~15%,而烧结固体燃料消耗占烧结能耗的75%~80%[1]。烧结生产主要使用的固体燃料有焦粉和白煤。燃料粒度的大小对于烧结生产起着至关重要的作用,粒度过粗、过细都不利于燃烧速度和传热速度,降低燃料利用率,进而影响烧结矿产质量与固体燃耗[2]。燃料粒度越小,开始燃烧温度相对越低,燃烧速度越快;燃料粒度越大,开始燃烧温度相对稍高,燃烧速度越慢[3]。燃料粒度组成的改变还会对烧结矿物组成以及烧结矿的宏观和微观结构等产生影响,尤其影响铁酸钙的生成,直接影响烧结矿的还原性等冶金性能[4]。

为了提高燃料利用率降低烧结固体燃耗,就得选择确定最佳的燃料粒度。因此,本实验主要是在烧结混匀料、熔剂和燃料各自的用量和成分不变的情况下,研究不同燃料粒度对烧结生产指标和质量的影响,为烧结生产提供理论依据。

2 实 验

2.1 实验原料

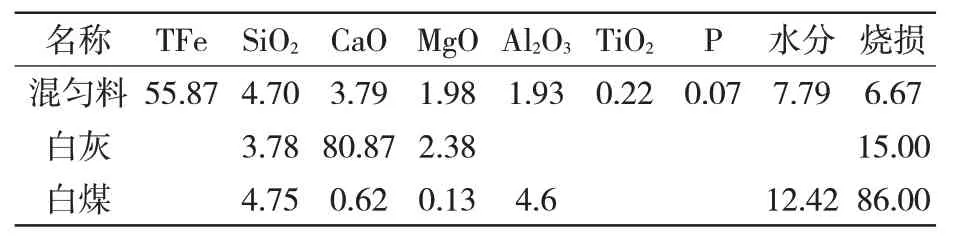

本实验烧结混匀料取自敬业钢铁原料二车间料场大料垛,白灰取自烧结车间配料室,燃料选用白煤,取自经破碎后白煤皮带,各物料成分如表1所示。破碎后的白煤粒度如表2所示,可以看出<1 mm 占比为60.61%,存在过度破碎的现象。为了研究不同白煤粒度对烧结生产的影响,对白煤进行筛分,在保证白煤用量不变的前提下进行烧结杯实验,重新按实验方案中各粒度比例进行搭配混匀备用。

表1 烧结杯实验原料成分%

表2 白煤粒度%

2.2 方案、工艺参数及结果

本次烧结杯实验方案如表3 所示。通过改变燃料中某一种粒度的含量,固定其他两种粒度的比例,进而分析<1 mm、1~3 mm和>3 mm不同粒度对烧结生产的影响。即当改变燃料白煤中<1 mm占比时,固定1~3 mm 和>3 mm 的比例为:24.08∶15.31=1.57∶1。当改变燃料白煤中1~3 mm 占比时,固定<1 mm 和>3 mm 的比例为60.61∶15.31=3.96∶1。当改变燃料白煤中>3 mm占比时,固定<1 mm 占比和1~3 mm 占比的比例为60.61∶24.08=2.52∶1。

表3 烧结杯实验方案%

本实验方案共分为3 组对比:方案1、方案2 和方案3对比;方案1、方案4和方案5对比;方案1、方案6 和方案7 进行对比。在烧结混匀料成分、熔剂和燃料各自用量不变的情况下进行烧结杯实验。

烧结杯实验工艺参数:烧结杯Φ320 mm×750 mm,烧结点火温度1 050±50 ℃,点火时间为2 min,点火负压为6 kPa,烧结负压控制在13 kPa。烧结废气温度达到最高开始下降时烧结结束,计算垂直燃速、成品率、转鼓强度、固体燃耗以及烧结矿中5~10 mm粒度占比指标完成情况,进行统计分析如表4所示。

表4 烧结杯实验数据

3 结果及分析

3.1 燃料白煤中<1 mm比例对烧结指标的影响

大量的动力学研究和对燃烧层厚度的探索研究表明,烧结过程中燃料燃烧受扩散控制。因此,烧结混合料中固体燃料的燃烧速度及燃烧层的厚度与燃料颗粒的直径、气流的流速和料层的透气性有关[5]。在其他条件一定的条件下,燃料颗粒大小就成为烧结过程决定性因素。

由表4烧结杯实验数据中可看出,对方案3、方案2和方案1进行对比,随着<1 mm占比由35.00%提高到60.61%,烧结垂直燃速明显提升,但是烧结矿成品率和转鼓强度明显降低。<1 mm 占比由35.00%提高到60.61%,转鼓强度下降了1.86%,同时固体燃耗上升了2.27 kg/t,同时粒级组成中5~10 mm 占比由18.42%上升到24.36%,烧结矿粒级组成指标恶化。

当<1 mm占比增多时,从动力学角度分析,燃料粒度较小,燃烧速度变快,烧结过程中料层高温停留时间变短,烧结液相发展不充分,烧结矿质量变差,转鼓强度和成品率下降;同时燃料粒度小,很容易被气流带走,恶化烧结料层透气性。因此,为了保证烧结矿强度,必须要控制<1 mm粒度占比。在本实验条件下,燃料中<1 mm不宜超过35.00%。

3.2 燃料白煤中1~3 mm比例对烧结指标的影响

从方案1、方案4和方案5实验数据对比来看,1~3 mm占比从24.08%升高到50.00%,烧结垂直燃速有所变慢,固体燃耗下降,成品率上升;同时转鼓强度从71.47%上升到74.00%,提高了2.53%,粒级组成中1~3 mm 占比显著下降,由24.36%下降到20.56%,烧结矿粒级组成得到了改善。

当燃料中1~3 mm占比增多时,燃料粒度趋于均匀,布料偏析现象减少,有利于燃料的充分燃烧,燃烧时间变长,燃烧带变宽,能够增加高温时间,为液相反应提供较多的时间,有利于提高烧结矿强度改善质量,同时能够降低固体燃耗。因此,实际生产中1~3 mm占比应该维持在一个较高的水平,在本实验条件下,应当控制在50.00%。

3.3 燃料白煤中>3 mm比例对烧结指标的影响

从方案6、方案1和方案7实验数据对比看,燃料中>3 mm占比从5.00%增大到35.00%,烧结垂直燃速提高,烧结成品率和转鼓强度均下降,固体燃耗增加。燃料中>3 mm占比从5.00%增大到35.00%,烧结转鼓强度降低了2.33%,粒级5~10 mm 比例由24.16%升高到25.72%,烧结矿粒级组成变差。

当燃料中>3 mm 占比增多时,布料过程中偏析严重,燃料中大颗粒容易到下层,同时燃料总量未变,会造成烧结料层中上部燃料不足,无法形成充足的液相,导致烧结矿转鼓强度下降,粒级组成变差,烧结固体燃耗随之升高。因此,结合本实验,燃料中>3 mm占比应控制在15.00%。

3.4 燃料白煤最佳粒度烧结实验对比

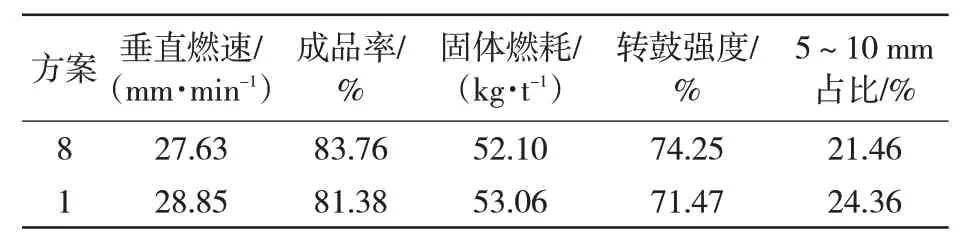

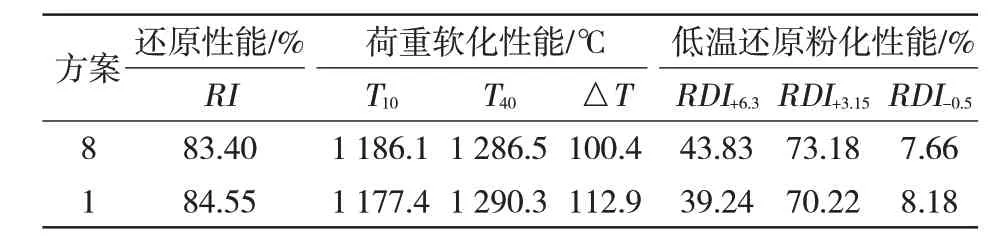

根据上述实验,可以确定出燃料白煤最合适的粒度为:<1 mm 占比35%,1~3 mm 占比50%,>3 mm 占比为15%。因此,用此白煤粒度作为方案8进行烧结杯实验并且与方案1 进行对比如表5 所示。同时针对方案8和方案1烧结杯实验所得烧结矿进行冶金性能实验如表6所示。

表5 最佳燃料粒度方案8与方案1烧结杯实验对比

表6 最佳燃料粒度方案8与方案1烧结矿冶金性能对比

由表5可以看出燃料白煤粒度经过优化后,各项烧结指标明显优于未经优化燃料。燃料粒度优化后,烧结垂直燃速降低,有利于提高成品率和转鼓强度,减少烧结矿5~10 mm粒级量;同时由于燃料白煤粒度优化后分布均匀合理,能够减少布料偏析现象,燃烧利用率提高,固体燃耗降低了0.96 kg/t。由表6可以看出,燃料粒度优化后烧结矿荷重软化开始温度为1 186.1 ℃,软化区间100.4 ℃,较方案1降低了12.5 ℃,有利于改善高炉透气性提高煤气利用率;燃料粒度优化后烧结矿低温粉化性能为73.18%,较方案1提高了2.96%。总体来说,燃料白煤粒度优化后烧结矿冶金性能得到改善提高。

4 结 论

4.1 烧结过程中燃料粒度<1 mm 占比越多,燃烧速度越快,容易导致烧结矿强度变差,烧结固体燃耗升高;适当提高燃料中1~3 mm 占比,烧结燃烧带变宽,能够增加烧结高温时间,改善烧结矿质量;降低>3 mm占比,能够减少偏析现象。

4.2 从本实验原燃料条件考虑,燃料白煤的合理粒度控制为<1 mm 占比35%,1~3 mm 占比50%,>3 mm占比为15%。燃料白煤粒度经过优化后烧结矿软化区间降低了12.5 ℃,低温粉化性能达到73.18%,烧结矿冶金性能得到改善提高。

4.3 建议探索烧结固体燃料预先筛分,可将<1 mm 部分筛分出供应高炉喷煤使用,使烧结固体燃料按粒度分类的原则使用,达到节能降耗的目的。