大口径异型方管风量测量数值仿真分析及试验验证

2024-03-20曾永忠刘小兵余志顺肖文卓

贾 露, 曾永忠, 刘小兵, 余志顺, 肖文卓

(1.西华大学 流体及动力机械教育部重点实验室,四川 成都 610097;2.四川西南航空职业学院,四川 成都 610039)

1 引 言

流量测量技术广泛应用于石油、化工、能源等领域,为此,研究人员设计了各种流量传感器。Giani A等提出了基于热膜的硅流量传感器,考虑了热传导、热辐射和热对流等热交换过程[1]。Kim S等提出了环形热式微型流量传感器,可测量气体流量大小并确定气体流动方向[2,3]。Bruschi P等设计了带有双加热器和热反馈的气体流量传感器,其接口电路简单,线性度高,可测量小于标况200 mL/min的气体流量[4]。吴克刚等对热式质量流量计的传感器单元进行传热学分析,并设计出温差式热膜气体流量传感器,试验结果显示计算值与实际测量值拥有不错的一致性[5]。张昭勇等研发制造了一种温差型热流量传感器,采用CMOS集成工艺,可测量二维风速并检测二维风向[6]。吴晓波等设计了一种量热式流量传感器,测量原理基于温差[7]。Hung S T和Wong S C等通过在管道两端布置两个压传感器,研制的微型气体流量传感器成功应用于临床呼吸机的气体流量测量,可精确测量小流量的气体流量[8]。

为提高大管道流量测量的准确性,刘德宇等在大型风管道流量测量系统中,使用整流栅调直流场,减少气流阻挡和压力损失,并采用矩阵布局的多点式测速管传感器技术,对大型管道内的流速测量点进行了科学配置[9]。毛新业等研究了大管道气体流量检测,采用插入式流量仪表,可以将其分为单点速度测量、线速度测量和截面多点速度测量三种类型[10],同时引入了一项均匀流场的校正法,旨在构建一致的流动环境,仅通过对一个点的流速进行测定就足以推断出整体的流量,有效优化测试步骤[11,12]。赛庆毅在直径超过1 m的大管道中,组合总压管用于流量测量的应用效果进行了深入探讨,通过对不同孔位策略及总压孔总数的数值仿真研究,观察到采用切比雪夫方法配置4对孔于单一装置上带来的测量结果,具有较小的相对误差[13]。科氏质量流量计的研究方向致力于对测量管设计进行深度优化,包括增强管道的弯曲度、优化应力分布、减少疲劳损伤的风险,以及提高对振动的抵抗能力,提升仪器的准确度[14]。在管道内,一旦流体流动稳定并完全发展,其流速将按照指数分布规律且呈现旋转对称。因此,通过测量管道截面上几个点的流速,就可以计算出该截面的平均流速[15]。

很多工程管道的截面主要设计为矩形,少数为圆[16]。然而,鉴于实地测量环境的苛刻条件,对于大口径且流速较低的气体流量,难以达到准确测量所需的最短直管段标准。因此,采用这类测量设备往往难以确保数据的准确性,甚至误差可达50%,难以评估。为达到较为稳定的流速分布形态,流体进入管道后需要经过一定长度的直管段,一般至少等于15倍的管子内径[17]。当测量点前方有90°弯管或是三通管道中仅有1个分支流动时,直管段的长度需不少于管道等效直径的10倍[18]。

综上所述,根据不同的应用需求和环境条件,可以选择合适的流量传感器类型和测量方法来实现流量准确的测量。因此,本文在1 m以上大口径异型方管流量测量中,借助数值模拟分析得出了一种布点位置确定方法及测试截面平均流量的计算公式,具有更高的测量准确度,能够很好的满足实际工程中流量测量的需求。

2 方管测试断面流场数值模拟分析

2.1 三维立体建模

计算流体力学(CFD)通过整合数值计算与图形可视化处理,能够分析各类流体相关现象。本研究的对象是尺寸为1.2 m×1.2 m的大口径异型方管,如图1所示。在测试截面上,重点研究流速的分布特性。通过CFD技术,能够对该异型方管进行详细的数值分析,并可视化显示流场的情况。

2.2 流体力学理论分析

流体运动遵循物理学中的基本守恒原则,主要包括质量守恒定律、动量守恒定律、能量守恒定律这3项基本定律。

质量守恒方程:

(1)

式中:ρ为流体的密度;t为时间;vi为i方向的流速;xi为3个坐标方向,i=1,2,3。

动量守恒方程:

(2)

式中:p为压强;μ为动力粘性系数;gi为i方向的质量力;j=1,2,3。

能量守恒方程:

(3)

式中:T为温度;k为流体的传热系数;cp为比热容;Si为流体的内热源及由于粘性作用流体机械能转换为热能的部分。

本研究聚焦于空气作为流体,于流动的雷诺数较大,湍流效应显著,因此,故选用工程中广泛使用的雷诺平均方程与k-ωSST湍流模型来对流动现象进行仿真分析[20],其控制方程如下:

(4)

(5)

(6)

(7)

式中:k—湍动能;ω—比耗散率;Gk—平均速度梯度带来的湍动能制造项,Gω—比耗散率制造项;Γk—湍动能的有效扩散系数;Γω—比耗散率的有效扩散系数;Yk—湍动能的耗散;Yω—比耗散率的耗散。

2.3 计算边界条件

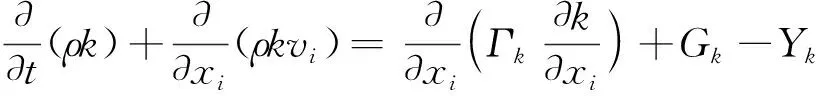

测试流量为最大流量Qmax的5%,25%,50%,75%,100%及额定流量Qd,如表1所示。

表1 计算边界条件Tab.1 Calculated boundary conditions

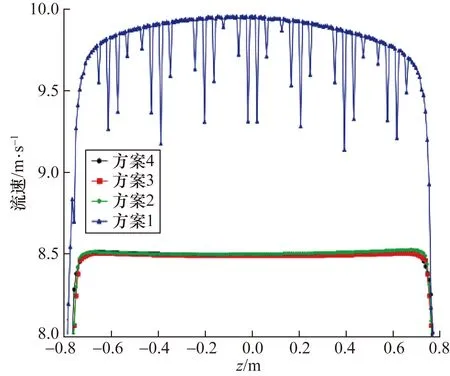

基于同步试验对比,确定1.2 m×1.2 m的大口径异型方管进口风速为0.73、3.68、7.37、11.07、14.7、11.92 m/s。所选测试断面如图2所示,此断面与风管流动方向垂直。

图2 测试截面示意图Fig.2 Schematic diagram of the test section

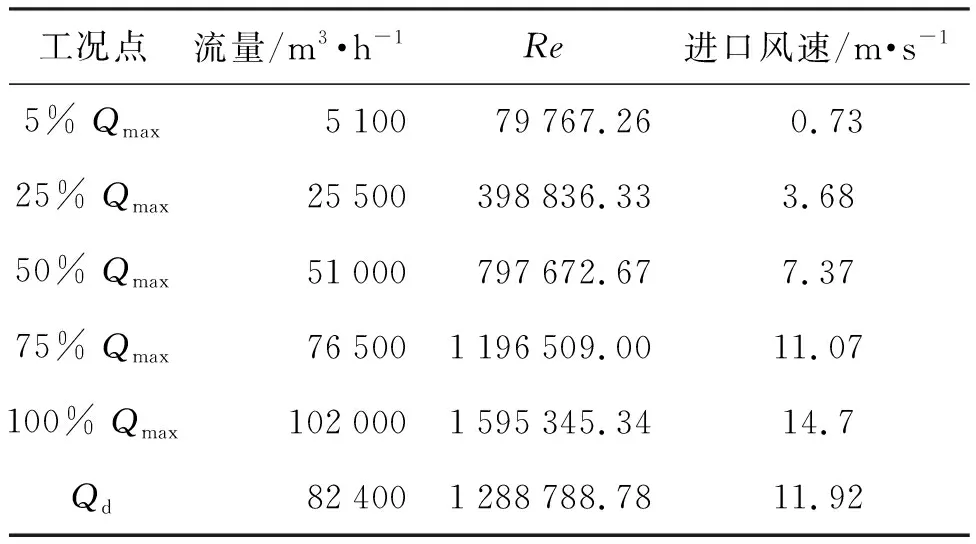

2.4 网格处理和网格无关性测试

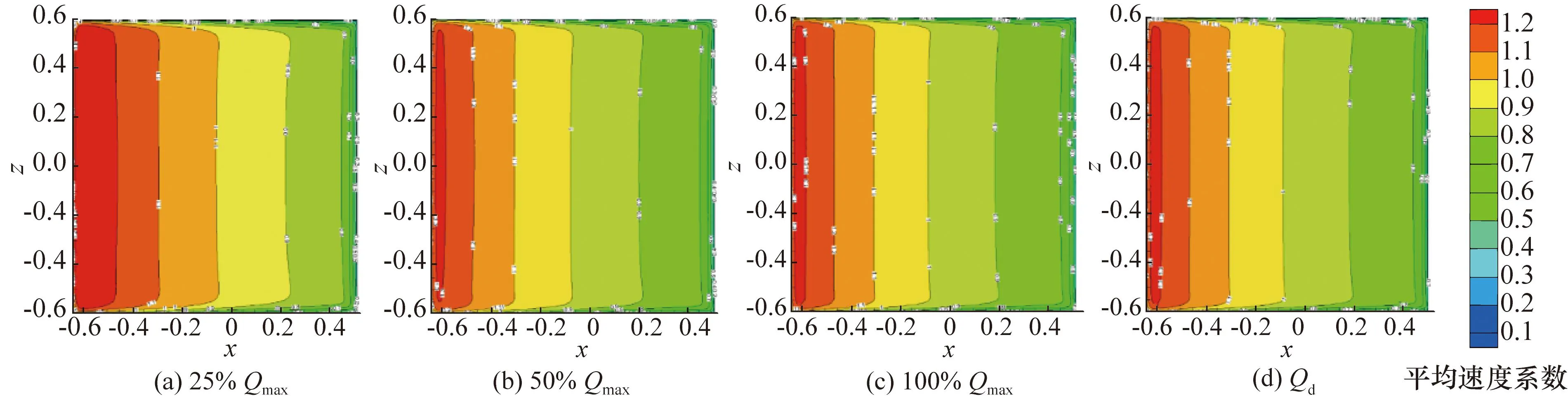

使用ICEM前处理软件对计算流体动力学域进行网格化处理,大口径异型方管进行的网格划分结果如图3所示。在模拟阶段,采用了多种网格细分策略,并执行了网格无关性分析。可以明显看到方案1的计算成果显示出较大的数据偏差,如图4所示中间出现了数据跳变,因此不适宜本研究的计算。

图3 大口径异型方管网格划分Fig.3 Grid division of large diameter irregular square pipe

图4 网格无关性计算结果Fig.4 Calculation results of grid independence

2.5 异型方管测试断面计算结果分析

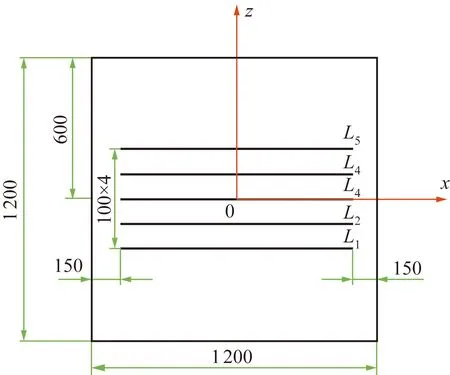

1) 测试截面速度场云图,如图5所示的CFD仿真结果揭示了在4个不同流量水平(最大流量的25%,50%,100%及额定流量Qd)下的速度场云图。这些数据强调了测试区域中心处流速的高度一致性及其微小的梯度变化,建议在此中心区安置传感器测量点。为了细化传感器的最佳布局位置,决定沿着测试断面的中央采用横向布局方案,并设立了L1~L5测量线。如图6所示,其中L3位于管道流场中央区域,z=0位置。

图5 测试断面速度系数分布云图Fig.5 Velocity cloud diagram of different working conditions of test section

图6 测试截面监测线位置图Fig.6 Location map of monitoring line of test section

2) 测试截面不同列的速度曲线图,如图7所示为5个不同行位置热质流量计,其中横坐标为绝对坐标值,纵坐标为相对速度值。由图7可见,5%Qmax工况的相对速度值曲线远离其他工况曲线,如果将5%Qmax工况数据与其他工况数据放一起分析,将增大误差。因此在后面的分析过程中将5%Qmax工况单独为一组分析,而其他5个工况则作为一组进行分析。

图7 不同行位置下的速度曲线分布Fig.7 Velocity distribution of different columns and different flow conditions of test section

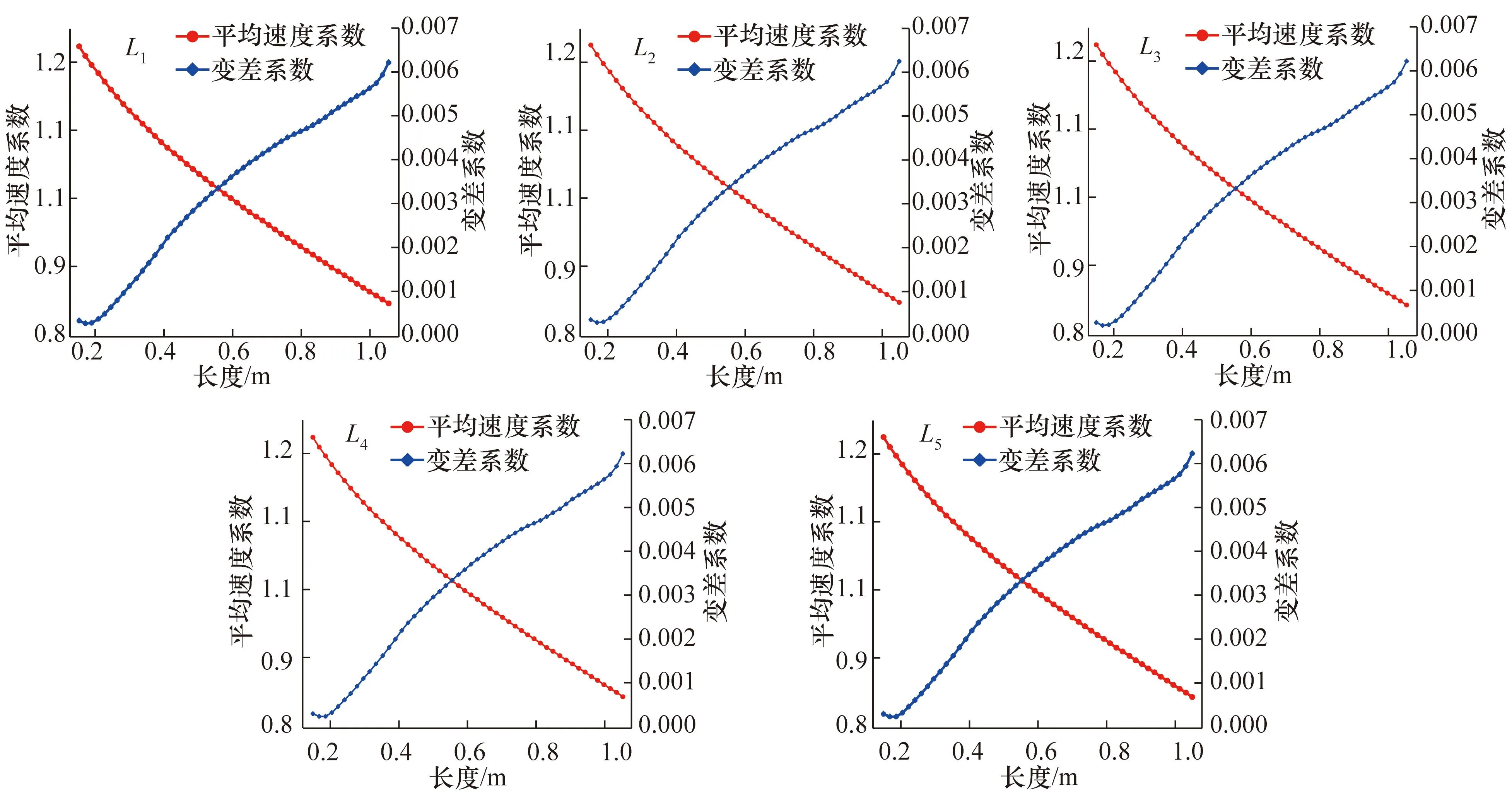

3) 为了定量比较安装测量杆的位置,采用了变差系数Cv作为衡量离散速度值分布的工具。Cv用以表示数据分散程度的相对指数,反映了不同数据的相对差异性。Cv是通过标准差来计算的,其公式如下:

(8)

式中:S为数据集标准差;M为在特定坐标点下不同条件的速度系数拟合值;v/vm为5个测试工况下的平均速度系数;vi为不同条件(工况)下的当地测点速度,i=1,2,…,5。

图8为速度系数及变差系数,由图8可得出:在排除了包含5%Qmax工况的数据后,对其余工况的速度系数进行了线性拟合,并计算变差系数。在不同的工况下,位于流场中央区域的L2和L3测量位置呈现出更接近来流速度的平均速度分布。在这2个测量位置,5种工况的平均速度值分布几乎等同于1,表明这些点上的速度值与实际流速十分接近。因此,位置L2和L3是安装传感器测量点的理想选择。

图8 速度系数及变差系数Fig.8 Fitted value of velocity coefficient and coefficient of variation

3 异型方管流量计安装位置风洞试验

3.1 风洞结构描述

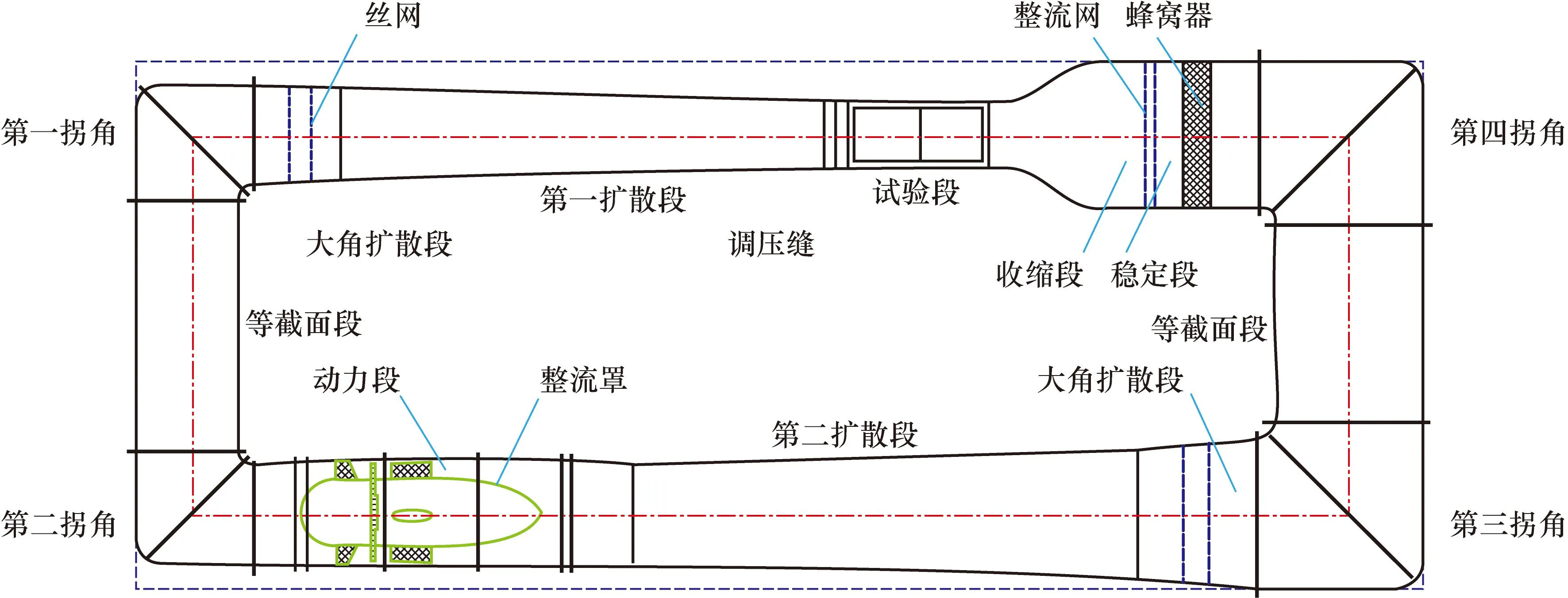

在本试验中,采用了1台低速回流风洞,专门用于对流体机械中的叶轮和翼型结构进行流场测试。这种风洞采用了卧式回流设计,以确保实验区内的风速不受风洞进出口附近外部大气状况的干扰,风洞的详细构造如图9中所示。

图9 风洞洞体结构示意图Fig.9 Schematic diagram of the structure of the wind tunnel

3.2 试验模型及试验方案设计

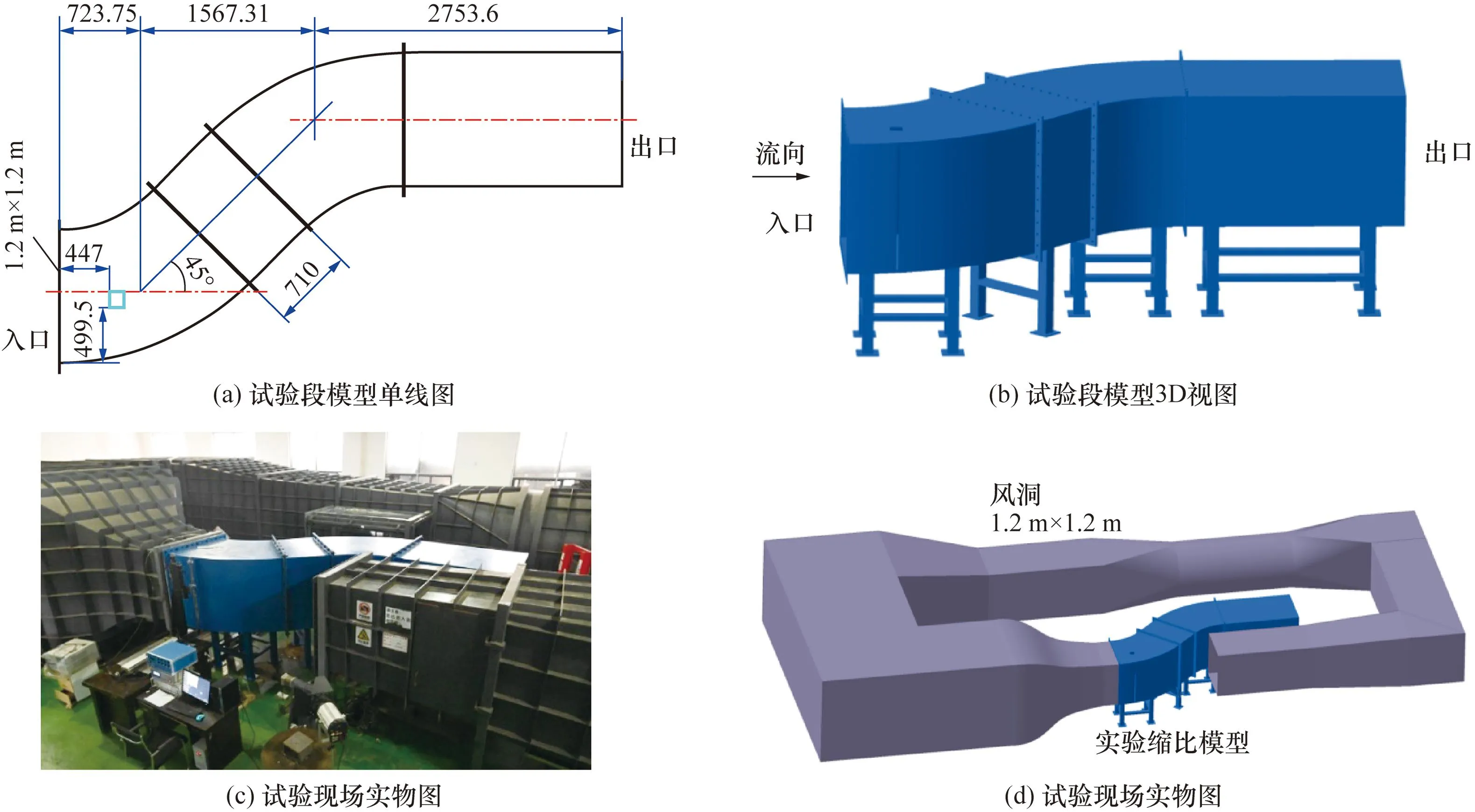

与数值分析同步对比,选定了来流风速为0.73、3.68、7.37、11.07、14.7、11.92 m/s,共6个测试工况,依次进行测试,如图10为试验模型。

图10 试验模型Fig.10 Test model

3.3 异型方管试验过程

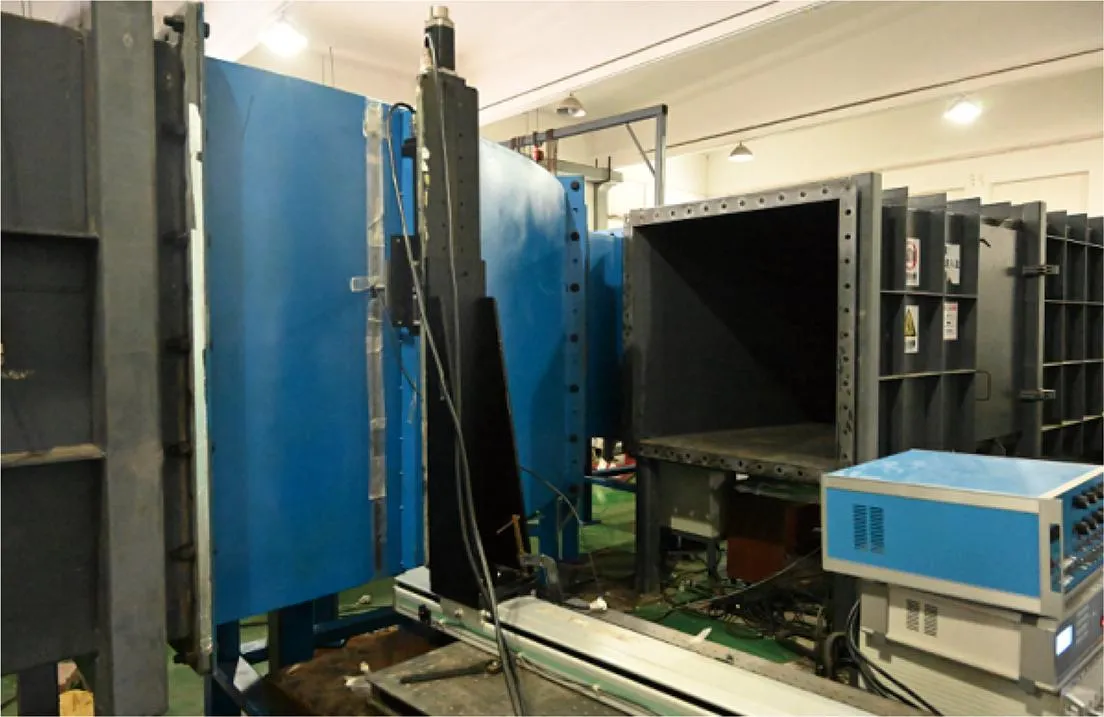

在进行风洞模型试件试验过程中,通过在侧壁开缝处上下移动探针支杆来实现z方向的位移,并通过水平移动探针支杆来控制x方向的位移,如图11所示为试验过程中位移示意图。为了与测点布置相一致,将x方向和z方向的位移行程都设置为0.1 m,在进行数据采集时,借助计算机软件控制位移系统。每当探针支杆移动到1个新的测试点后,会等待数据稳定后再开始采集。图12为现场试验照片。

图11 试验位移示意图Fig.11 Schematic diagram of experimental displacement

图12 现场试验照片Fig.12 Photograph of the on-site experiment

4 权重系数给定及误差分析

L3位置测杆单列测点权重系数给定及误差分析。管道流量按式(9)计算。

(9)

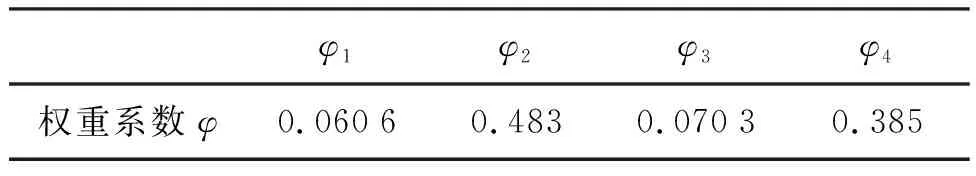

根据式(8)进行计算,以L3位置测杆建议的测试点的数据为例,见图8,(Cv)1代表测试点1,以此类推,得到的计算结果:(Cv)1=0.004 735 353 08,(Cv)2=0.000 593 7,(Cv)3=0.004 081 156 11,(Cv)4=0.000 746,得到待定系数计算公式:

(10)

解得φ=0.000 287 27。计算的权重系数如表2所示。

表2 L3位置建议测点的权重系数分配Tab.2 Column 3 of the proposed weight coefficient assignments for measuring points

因此可得到除5%Qmax工况外的流量计算公式:

(11)

5%工况权重系数均取0.25,可得5%工况流量计算公式为:

(12)

同时,L3的4个测点位置不变,使用式(11)和式(12)计算了平均速度并与来流速度进行比较,结果列于表3中。通过比较计算的流量Qm与风洞流量Q,得到了满量程误差。最小误差为-0.044%,最大误差为-0.543%,这些误差范围内的结果符合工业应用的要求。

表3 L3的4个测点试验速度计算的流量与风洞实验流量比较Tab.3 Comparison of the average velocity calculated by the test velocity of the four measuring points in the Column 3 and the incoming flow velocity

5 结 论

1)针对核电厂普遍存在的大口径异型方管流量需准确测量的问题,比较了1.2 m×1.2 m异型方管矩形截面在不同流量工况下的流场。结果显示,流场的整体结构基本相似,特别是流场的中央存在着稳定的速度分布区域。

2) 在确定流量计测试点的布置方面,选择将其安装在管道中央区域的z=0的中线L3位置,并确定传感器之间的间距为200 mm。这种布置方式是选择了流场中变差系数较小的点,能够准确计算气流通过管道过流截面的平均速度。

3) 通过拟合公式计算不同流量工况下测试截面的平均流速,并与实验来流速度的进行对比,结果表明采用横插方案的多点法计算值与试验值,满量程相对误差小于0.54%,满足工程要求。

通过以上实验和分析,本文验证了该方法的可行性,证明了流量计在核电厂通风管道流量测量中的实际应用价值,这种方法不受通风管道布置方式的限制,可广泛适用于核电厂的通风管路系统。