影响PDC磨耗比测试的关键因素研究

2024-03-19赵凯歌赵金坠张克选许本超张云鹤

邢 波,赵凯歌,赵金坠,张克选,乔 帅,许本超,张云鹤

(1.郑州磨料磨具磨削研究所有限公司,河南 郑州 450001; 2.国家磨料磨具质量检验检测中心,河南 郑州 450001;3.国家磨料磨具产业计量测试中心,河南 郑州 450001; 4.超硬材料磨具国家重点实验室,河南 郑州 450001;5.精工博研测试技术(河南)有限公司,河南 郑州 450001)

0 引言

聚晶金刚石复合片(Polycrystalline diamond compact, PDC)是由金刚石微粉和硬质合金基体在1 400~1 700 ℃的烧结温度和5.0~7.0 GPa的烧结压力下制备而成的超硬复合材料,其兼具金刚石的极高硬度、耐磨性和硬质合金的良好韧性与可焊接性,被广泛用于矿山开采、油气钻探、隧道掘进等领域[1-4]。PDC在实际应用中起主要切削作用,直接受地质岩层的连续挤压、摩擦和冲击等作用,易使PDC金刚石层磨损,导致工具失效,因此各企业对PDC的耐磨性管控极为严格。

PDC的磨耗比是其耐磨性能表征的指标之一。磨耗比测量是在规定条件下,使PDC的金刚石层与特定砂轮在规定装置上进行对磨,特定砂轮的消耗量与PDC金刚石层磨耗量的比值即为PDC的磨耗比[5]。该指标能直观地反映PDC的耐磨性能,是超硬制品行业表征PDC使用寿命的关键指标之一。

在磨耗比测试过程中,影响PDC磨耗比准确性的因素众多,其中,PDC磨前磨后的称量稳定性以及磨削环节是影响PDC磨耗比最为关键因素。在PDC称量环节中,由于PDC金刚石层含有极多的金刚石颗粒,表面耐磨性很高,磨耗量(质量)非常微小,甚至部分特殊用途的PDC磨耗量仅为微克级,目前行业一般常用分辨力为0.01 mg的电子天平称量PDC质量,以满足PDC称量精度[6-8],但在PDC称量时的放置位置和PDC磁性对其称量稳定性方面的报道较少。在PDC磨削环节中,PDC磨削位置、磨削角度以及磨削时间是PDC磨削环节的最为关键因素,磨削位置、磨削角度以及磨削时间的变动都可能会影响PDC磨耗比测试结果,导致企业之间的磨耗比数据可比性不强等问题。

通过细化PDC称量环节,探讨PDC放置位置和有无隔磁对PDC称量稳定性的影响,探究PDC磨削位置、磨削角度以及磨削时间对其磨耗比的影响,以为PDC磨耗比测试提供参考。

1 试验

1.1 试验条件

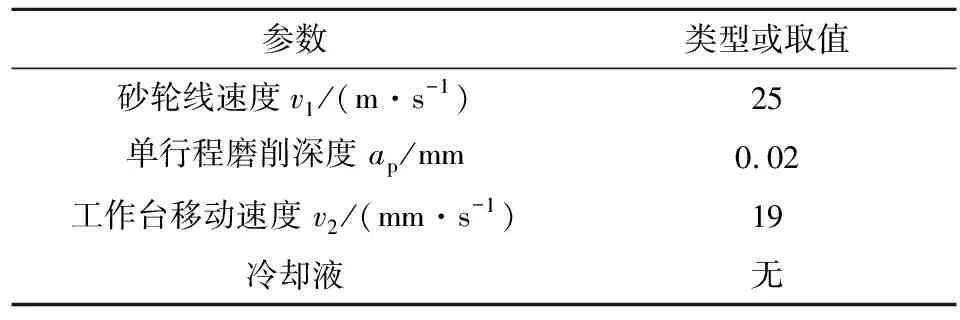

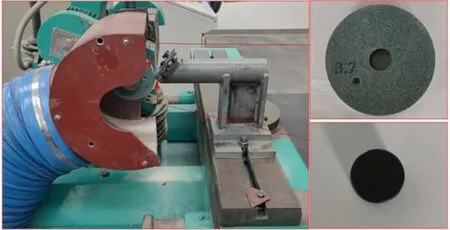

PDC磨耗比测试机为M6025K型全自动磨耗比试验机,其主轴转速随砂轮直径变化而变化,以保持砂轮25 m/s的恒定线速度。采用喷砂硬度坑深为3.7 mm的标准绿碳化硅砂轮(简称“砂轮”),其型号为1-100×16×20 GC/F80 N V-25 m/s;6种PDC样品均为地质钻探用1313型成品(编号为1#~6#,其尺寸均为Φ13.44 mm×13.20 mm,密度为3.71~3.75 g/cm3,金刚石层厚度为2.00 mm。磨耗比测试装置如图1所示,磨削参数如表1所示。采用德国Sartorius 225D型分辨力为0.01 mg的电子天平称取磨削前后的PDC样品质量,采用瑞士METTLER TOLEDOGB 30型分辨力为0.005 g的电子天平称取磨削前后砂轮质量。为避免环境对测试结果的影响,所有称量和测试均在环境温度为(25±3) ℃、相对湿度为(45±5)% RH的条件下进行。

表1 磨削参数

图1 PDC磨耗比测试装置

1.2 试验方法

1.2.1 PDC样品称量方式确定

为探究PDC称量时的放置位置对其磨耗比的影响,首先在电子天平载物盘中心绘制了十字标记线(图2中的十字中心线),同时,在PDC样品的金刚石层表面也进行了标记(图2中的红线)。然后将PDC按照图2的方式在电子天平载物盘上开展8种不同位置的称量试验。图2中A~G是PDC样品的金刚石层朝上,且沿载物盘标记线旋转不同角度或偏心时的位置;H是PDC金刚石层朝下,且与载物盘同心时的位置。采用编号为1#的PDC样品,在上述8种放置位置下重复称量5次,计算质量的平均值、极差和标准差,寻找质量极差和标准差最小的放置位置,即为PDC的称量标准位置。

图2 PDC在载物盘上的放置位置示意图

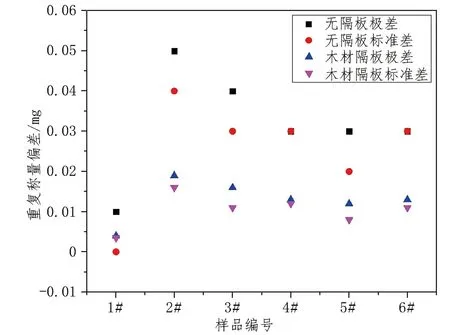

选用Φ40 mm×15 mm的木隔片置于载物盘中心,使样品远离载物盘表面,按照样品“称量标准位置”,分别在有、无木隔片的方式下称量1#~6# PDC样品质量5次,计算质量的极差和标准差,以探究木隔片是否能够降低电子天平称量误差。

1.2.2 PDC磨削参数对其磨耗比的影响试验

在找到称量标准位置和确定有无木隔片的条件下,开展PDC磨削位置、磨削角度以及磨削时间对其磨耗比的试验。

(1)PDC磨削位置的影响。采用1#和2# PDC样品,任意选择过其金刚石层圆心的2个对称位置(记为X、Y点)作为磨耗比测试时的磨削位置。

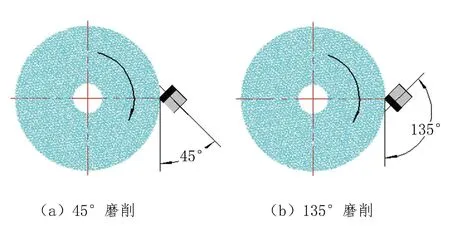

(2)PDC磨削角度的影响。采用编号为2#、3#、4#、5#的PDC样品,分别在PDC样品轴线与砂轮接触处切向呈45°和135°的角度下进行磨耗比测试,如图3所示。

(3)PDC磨削时间的影响。采用5#、6# PDC样品,分别在磨削时间为8 min、16 min和24 min下,按照表1的磨削参数和图3(a)的固定方式下开展磨耗比测试,以探究磨削时间对PDC磨耗比的影响。

图3 PDC磨削示意图

2 试验结果与分析

2.1 PDC放置位置对其称量稳定性的影响

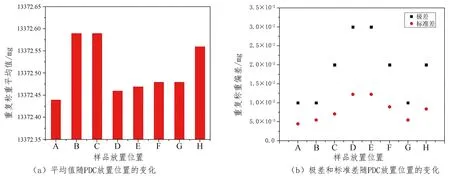

图4是1# PDC样品在8种不同放置位置下称量的质量平均值、极差和标准差。从图4(a)可以看出:当样品与载物盘同心的情况下,随着样品红色标记线与水平线的夹角由0°旋转到270°时(图2中的A~D),样品质量的平均值最大相差了0.15 mg;当样品红色标记线方向不变,样品偏离载物盘中心时(图2中的E~G),样品质量的平均值最大仅相差0.01 mg;当样品的金刚石层向下放置时(图2中的H),样品质量的平均值与放置位置A时的相差了0.12 mg。这说明称量时PDC样品的旋转角度和金刚石层朝向,对称量结果的影响程度都比偏离载物盘中心时的更显著。这是因为PDC样品具有磁性,且其磁性具有方向性,进而影响PDC样品称量结果,这与国家计量检定规程JJG 99—2006《砝码检定规程》中的“在测量过程中磁力会产生负面影响”的描述基本相符合[9-10]。磁力引起了样品与电子天平传感器或周围相近的其他磁体间的相互作用,打破了电子天平固有的电磁平衡状态,使PDC的称量结果随放置位置的变化而变化。

图4 放置位置对PDC称量结果的影响

从图4(b)可以看出:当样品与载物台同心且红色标记线与水平线的夹角由0°旋转到270°(图2中的A~D),样品质量的极差由0.01 mg增加到0.03 mg,标准差由0.004 mg增大到0.012 mg;当样品标记线方向不变,样品偏离载物盘中心(图2中的E~G),样品质量的极差由0.03 mg降到0.01 mg,标准差由0.012 mg降低到0.005 mg;当样品的金刚石层朝下放置时(图3中的H),样品质量的极差和标准差比放置位置A时的分别增大了0.01 mg和0.004 mg。因此,在8种放置位置下,PDC称量的极差和标准差最大相差3倍。这说明PDC样品旋转角度、偏离中心位置或金刚石层朝向均会影响称量结果的稳定性。

由图4(b)还可知:在A~H的8种样品放置情况下,只有放置位置A下的样品质量的极差和标准差最小,即样品处于载物盘中心,且金刚石层朝上时称量结果的稳定性较好。

2.2 木隔片对PDC称量稳定性的影响

图5是有无隔片时PDC样品的称量极差和标准差。从图5可以看出:采用木隔片隔磁后,6种PDC样品的极差和标准差均减小,称量的重复稳定性均提高。这主要是PDC的硬质合金基体和金刚石层中均含有较多的Co、Ni等磁性元素[11],其与电子天平形成的磁场将影响电子天平传感器的电磁平衡,导致电子天平稳定性降低。而木隔片是一种无磁性材料,可以有效弱化磁场强度,降低磁性对PDC称量结果的影响,进而改善PDC称量的稳定性。因此,在PDC称量过程中,在样品与电子天平的载物盘之间,增加一定厚度的无磁性且不易感磁的木材或塑料隔片等,在一定程度上可降低PDC称量误差,提高称量结果的稳定性。

图5 有无隔片时对称量极差和标准差的影响

2.3 PDC磨削位置对其磨耗比的影响

图6是1#和2# PDC样品在对称位置的磨耗比结果。从图6中可以看出:1# PDC样品X点的磨耗比与Y点的磨耗比相差1000,相对偏差为1.8%;2# PDC样品2个位置的磨耗比相差3 000,相对偏差为2.0%。这表明在相同的磨削条件下,同一PDC样品表面的不同位置的磨耗比基本相同,这主要是PDC在压制过程中因圆周方向受力相同,且烧成工艺一致,所以其磨耗比基本相同。因此,在PDC磨耗比测试时可不对PDC样品表面磨削位置进行区分。

图6 PDC对称位置的磨耗比结果

2.4 PDC磨削角度对其磨耗比的影响

图7是2#、3#、4#、5# PDC样品分别在45°和135°磨削的磨耗比结果。从图7中可以看出:PDC样品在135°磨削的磨耗比均高于在45°磨削的磨耗比,其中相差最大的是2# PDC的,其在135°磨削的磨耗比是在45°磨削的2.8倍;相差最小的是3#PDC样品的,其135°磨削的磨耗比仍是45°磨削的1.3倍。这表明PDC磨削角度对磨耗比结果具有显著影响,主要是因为PDC金刚石层是在高温高压下制备而成,其表面的组织密度及硬度高于内部的,且在出厂前为了保证PDC的尺寸和形状精度,其上表面经过电加工和磨削加工,表面硬质层被去除,同时电加工还引入了热损伤,导致表面硬度降低[12]。当PDC在45°磨削时,砂轮首先接触的是PDC的上表面,PDC磨耗较快;当PDC在135°磨削时,砂轮首先接触的是磨削加工的圆周面,因其表面硬度高于金刚石层上表面的硬度,PDC磨耗较慢,磨耗比较高。

图7 PDC在不同磨削角度下的磨耗比对比

2.5 磨削时间对PDC磨耗比的影响

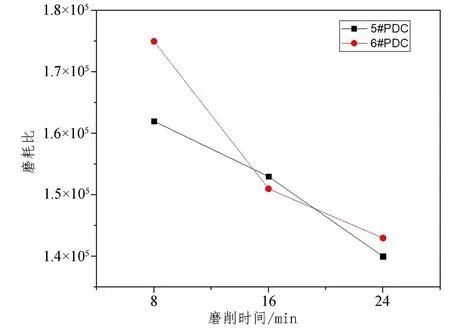

图8是5#和6# PDC样品分别在磨削时间为8 min、16 min和24 min下的磨耗比结果。从图8可以看出:随着磨削时间增加,2种PDC样品的磨耗比均呈现下降趋势,当磨削时间由8 min增加到24 min时,5# PDC样品的磨耗比由初始的1.62×105降到1.40×105,降低了13.6%;6# PDC样品的磨耗比由初始的1.75×105降到1.43×105,降低了18.3%。这是由于PDC工作层表面耐磨性好,且PDC被磨削区域为圆柱棱,当磨削8 min时PDC的刃棱较锋利,磨削力较小,磨削温度较低,刃棱被磨耗的质量较少,则其磨耗比较高;随着磨削时间增加,PDC刃棱逐渐钝化,磨削区接触面积增大,磨削力和磨削温度急剧升高,刃棱处不仅产生了磨耗磨损,还出现了破碎磨损,因此PDC质量损失较高,则磨耗比降低。

图8 PDC磨耗比随磨削时间的变化

从图8还可以看出:6# PDC样品在磨削8 min后的磨耗比较5# PDC的高8.0%,但随着磨削时间的增加,两者的磨耗比趋于接近,说明6# PDC的初始耐磨性能好于5# PDC的,但在磨削中后期(16 ~24 min)两者的耐磨性差异较小。所以,在实际磨耗比测试中,建议考虑磨耗比与磨削时间的关系,适当延长磨削时间。

3 结论

(1)PDC的磁性是影响其称量过程中质量变化的关键因素,增加木隔片可减小PDC磁性对电子天平示值波动的影响,有效降低PDC称量的极差和标准差,提高PDC称量的稳定性。

(2)在相同的磨削条件下,PDC金刚石层表面对称位置的磨耗比相对偏差仅为1.8%~2.0%,但PDC在135°磨削的磨耗比是在45°磨削的1.3~2.8倍。

(3) PDC磨耗比随着磨削时间的增加呈下降趋势,且磨削时间由8 min增加至24 min时,最大降幅达到了18.3%。所以,在实际磨耗比测试时,建议考虑磨耗比与磨削时间的关系,适当延长磨削时间。