多功能海军导弹运输车技术研究 *

2024-03-18汪晓军任平崔树林赵丽丽

汪晓军 ,任平 *,崔树林 ,赵丽丽

(1. 北京机械设备研究所,北京 100854;2. 海装驻北京地区第二军事代表室,北京 100854)

0 引言

目前舰载导弹支援装备体系中,运输车只具备筒弹转运功能,且一般只适用于单一型号筒弹。现阶段舰载垂直发射系统一般同时装载多种型号筒弹,传统运输车只能进行单一接口筒弹运输,已经无法满足武器系统快速补给的需求。

我国舰载垂直发射系统的筒弹装舰工作一般由吊车、对接装填机等设备完成,码头吊车先将筒弹由运输车水平吊装上舰,筒弹上支脚与对接装填机的导轨对接锁定,然后使用对接装填机起竖筒弹,由水平转为垂直状态,对准发射架导轨位置,抓弹钩下放将筒弹装入通用垂直发射架中,装填过程所需设备较多,时间较长[1-3]。

国外的舰载垂直发射系统的筒弹装填方式一般分为2 种:①采用双起重机辅助起竖,由2 台起重机在空中完成筒弹水平和垂直姿态的转换,此方法操作复杂、水平和垂直状态的转换时间长,操作过程安全风险较大;②采用专门的装填装置,先使用码头吊车将筒弹吊装至起竖装置上,再由舰上专用起重机配合完成筒弹水平和垂直姿态转换,操作流程比较复杂,时间较长;并且舰上布置的专用装填设备占用了舰面和弹库内的更多空间,造成贮弹密度低、系统复杂、质量大、对平台要求高、维护工作多等缺点[4-9]。

本文旨在研究一种在运输车上集成筒弹水平、垂直姿态转换的技术和方法,突破筒弹在舰面装填方式的限制,解决筒弹装舰过程中吊装流程繁琐的问题,实现在运输车上直接起竖筒弹的功能,缩短筒弹装舰时间。

1 总体思路

针对目前海通系列舰载导弹产品的转运,装舰过程中导弹的水平转垂直吊装等使用环节的实际要求,以通用化和系统分系统集成化为设计理念开展多功能集成化运输转载设备研究,通过运输功能与辅助起竖功能进行一体化设计,不仅能够实现兼容海通系列筒弹运输转载,也可以在起吊设备的配合下,完成海通系列筒弹水平和垂直状态的快速转换。同时也兼容包装箱状态导弹的运输,在提升武器系统筒弹装填效率的同时减少武器系统对产品保障和维护的资源投入。

2 技术方案

2.1 组成及工作原理

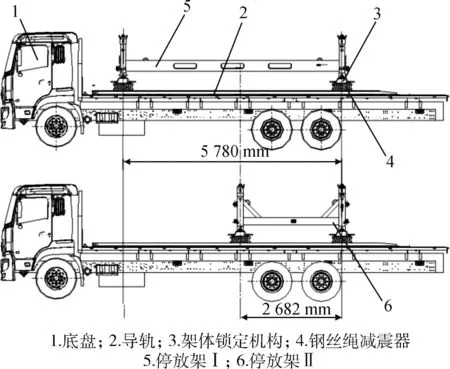

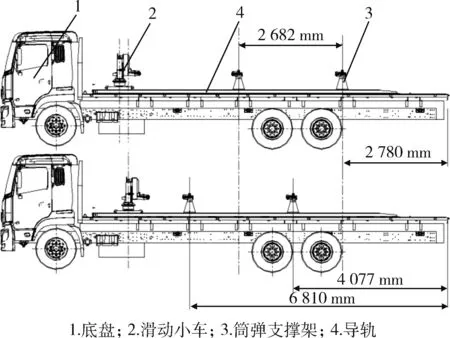

多功能导弹运输车主要由底盘、滑动小车、架体锁定机构、停放架、筒弹支撑架等组成。

多功能导弹运输车有两种状态:①停放架运输状态,通过停放架装载导弹,可以同时满足筒弹的单发或多发运输;②滑动小车状态,滑动小车是一种辅助转动装置,其上设置回转轴承,筒弹通过滑动小车和筒弹支撑架进行装载,不仅能满足筒弹的短距离转运,而且在起重机的配合下,可以实现筒弹水平与垂直状态的姿态转换。

运输车的两种状态均可以有效固定筒弹:①停放架状态安装有钢丝绳减震器,适合长途转运筒弹;②滑动小车状态无钢丝绳减震器,适用于筒弹需要姿态转换时的转运,主要是弹库到码头的筒弹运输。

多功能导弹运输车也可运输包装箱状态的导弹,在停放架状态时,可以将停放架卸下,导弹包装箱直接与架体锁定机构连接,完成转运;双箱运输时,左右并排放置;单箱运输时,可放置在中间架位,防止偏载。

在滑动小车状态时,在吊车的配合下,可实现筒弹起竖功能,进而实现筒弹装填。在码头舰载垂直发射系统装填时,可由一台吊车配合,由多功能导弹运输车装载不同型号筒弹顺序进入装填位置,完成整个发射系统的筒弹装填。

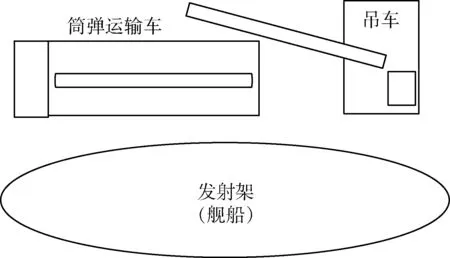

运输车与发射架(舰船)平行停放,吊车停放在运输车后方,与其垂直,起重机靠近舰船方向,停放示意图见图1。

图1 运输车、吊车停放示意图Fig. 1 Schematic diagram of parking of transport vehicle and crane

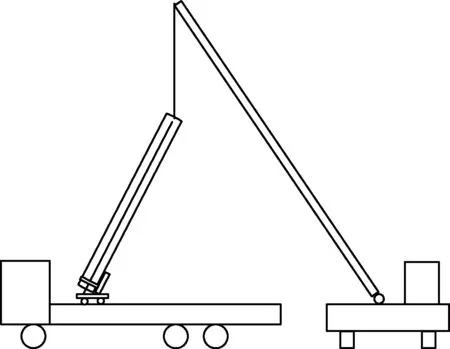

在筒弹起竖过程中,吊装操作手首先需将吊钩置于筒弹前端的正上方,与垂直吊具连接,操作手控制吊钩上升,最终使筒弹达到垂直状态,筒弹起竖示意图见图2。

图2 筒弹起竖示意图Fig. 2 Schematic diagram of the missile-in-container erection

2.2 运输通用性的实现

停放架运输状态时,停放架装载导弹通过架体锁定机构与底盘固定连接,底盘上设有纵向导轨,架体锁定机构可在导轨上前后滑动,车厢地板上配置对应的安装固定孔,可适应多种型号不同的跨距停放架,满足不同型号导弹的转运需求,实现通用。架体锁定机构采用模块化设计,可安装钢丝绳减震器,为导弹长途转运提供良好的运输环境。停放架运输状态示意图如图3 所示。

图3 停放架运输状态示意图Fig. 3 Schematic diagram of the transportation status of the parking rack

2.3 集成起竖功能的实现

运输车集成起竖功能的实现,要从停放架运输状态切换到滑动小车运输状态。该工作可在技术准确期间提前完成,转换时需要先把架体锁定机构与车厢地板间的固定螺栓取下,将架体锁定机构沿导轨卸下,然后在导轨上安装滑动小车和筒弹支撑架,并通过固定销与底盘连接锁定,起竖筒弹时滑动小车可在导轨上滑动调整位置,进而满足起竖筒弹的需要。整个状态切换过程用时不超过30 min。

车厢地板上配置不同间距的固定销安装位置,用于锁定滑动小车和筒弹支撑架,可适应多种型号不同跨距的导弹支撑接口,满足不同型号导弹的转运、起竖需求,实现通用。滑动小车状态运输车示意图如图4 所示。

图4 滑动小车运输状态示意图Fig. 4 Schematic diagram of the transportation status of the sliding trolley

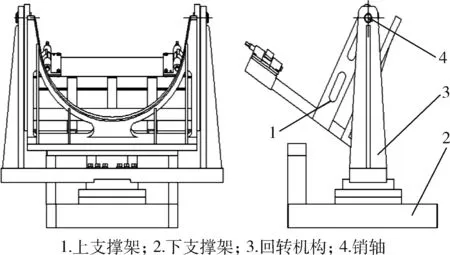

滑动小车结构示意图见图5,工作时,滑动小车通过固定销固定在车厢内,筒弹水平状态下,尾部固定在上支撑架上,其中U 型托架负责支撑和限位筒弹尾部,锁弹机构负责锁定筒弹尾部支脚,筒弹中部和前部支脚支撑锁定在筒弹支撑架上。

图5 滑动小车结构示意图Fig. 5 Schematic diagram of the structure of the sliding trolley

筒弹前端安装垂直吊具,并与起重机连接。在筒弹起竖前,将滑动小车、筒弹支撑架和底盘导轨解锁,筒弹与筒弹支撑架解锁,此时滑动小车和筒弹支撑架均可在导轨上滑动。通过操作起重机使筒弹头部逐渐抬升,随着起竖角度的变化,滑动小车在导轨上作适应性滑动,其上支撑架也随筒弹抬升,并以上支撑架和下支撑架连接的销轴为圆心作逆时针旋转,直至筒弹由水平变为垂直状态,此时上支撑架刚好旋转90°。

筒弹回平过程为起竖的逆过程,筒弹垂直状态下,筒弹尾部放入U 型托架位置,并操作锁弹机构锁定筒弹支脚,操作起重机使筒弹头部逐渐放下,直至筒弹由垂直变为水平状态,滑动小车也随之沿导轨滑动至水平装载位置,此时上支撑架刚好顺时针旋转90°。

筒弹姿态转换的过程中,回转机构也可以横向旋转一定角度,消除由于起重机操作产生的侧向力。

使用该方式进行导弹的起竖并装入发射架,单枚用时约12~15 min;与现有装填方式相比,效率提升33%左右。

3 仿真校验

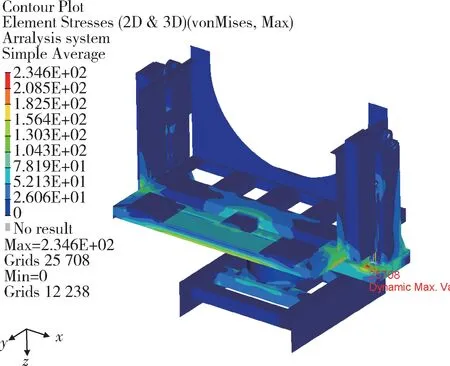

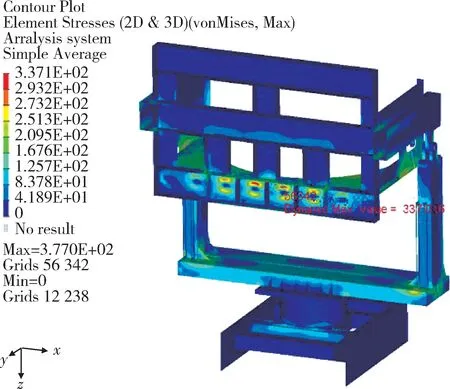

多功能导弹运输车在传统运输的功能实现方面比较成熟,其设计的关键是要确保起竖结构在工作过程中的强度和刚度满足要求,因此需对滑动小车和筒弹支撑架进行仿真校验,以舰载垂直发射系统装载的最大筒弹重量为基准进行计算。

筒弹水平状态,滑动小车和筒弹支撑架共同承载筒弹,使用ANSYS 软件进行仿真,对其在满载情况下进行受力分析。在滑动小车和筒弹支撑架受力处各施加500 00N(约2 倍过载)向下的力。滑动小车和筒弹支撑架所用材料为钢材Q345,屈服极限为345 MPa[10],经仿真,最大应力出现在滑动小车上支撑架位置,其应力云图如图6 所示,最大应力为235 MPa,小于材料的屈服强度,满足使用需求。

图6 滑动小车水平承载应力图Fig. 6 Horizontal load-bearing stress diagram of sliding trolley

筒弹起竖过程,由于速度较低,可按静载情况进行简化计算。当筒弹处于90°时,理论上筒弹的全部重量由起重机承受,但是存在吊绳松动或其他情况导致筒弹全部重量由滑动小车承受的情况。针对此最恶劣情况进行了受力分析,并加载2 倍过载,应力云图如图7 所示,滑动小车最大应力为337 MPa,小于材料的屈服强度,满足使用需求。

图7 滑动小车起竖工况应力图Fig. 7 Stress diagram of sliding trolley erecting condition

4 结束语

本文主要提出了一种多功能海军导弹运输车的技术方案,在以前单一功能运输车的基础上进行了优化提升,实现了通用化运输能力和筒弹水平、垂直姿态转换的能力,达到了多型号通用和多功能集成的目的,使得舰载导弹转运、装舰的流程得以简化,提升了装备的使用效能。由此可见,集成共用、结构功能一体化是传统装备今后的重要发展方向。