超大型钢壳沉管隧道成本控制策略

2024-03-16陈兴春

陈兴春

沉管隧道又叫做沉埋管隧道,主要由两岸上段和沉管段共同组成,应用范围为道路、轨道和隧道等等。施工方式通常分为干坞和平台线式两种。顾名思义,钢壳沉管就是采用钢材料制作而成的外壳及壳内灌注混凝土作为沉管隧道的管节,钢壳隧道的特点是可通过利用造船台或者平台线完成施工,由于钢壳具有良好的防水性,无需做额外的防水措施,并且有较强的地质适应性及满足异型尺寸钢构制作等特点,所以深受业内人士喜爱。

一、案例概况

深圳至中山跨江通道沉管预制工程(以下简称深中通道工程)采用双向8车道,时速100km,总长6845m,其中预制沉管段长5035m,分别由32节管节和1个最终接头组成。工程承包方式为施工总承包,项目合同工期为64个月,2018年 3月1日—2023年7月1日。其中,预制场具备混凝土浇筑能力(即完成卸驳码头、卸驳区及浇筑区施工)控制节点为开工后9个月,并在开工后12个月完成预制场全部改造作业。首节管节预制完成及一次舾装完成时间节点分别为开工后12.5个月及开工后14个月,在首节管节预制完成前应完成足尺模型试验。最后一节管节(不包括最终接头)管节预制完成及一次舾装完成时间节点分别为开工后44.5个月及46.5个月。

二、钢壳沉管基本介绍

深中通道工程钢壳沉管共计32个管节。其中,公司承接建造的14个管节中,有8个标准管节,6个变宽管节。标准尺寸为165m×46m×10.6m,重量约11000t,标准尺寸的管节的重要区别在于两端的角度不同,中间结构基本相似,各个变宽管节区别较大,横向结构以发散型方式布置,纵向结构沿管节中心线布置。所有管节方方正正,变宽管节长度方向设计了一个弧度,因此标准管节和变宽管节的钢材使用量也不一致。

三、超大型钢壳沉管隧道成本控制策略

1. 严格控制钢材物量使用

钢材物量管控还需要从设计方案优化、板缝优化以及生产设计优化三个方面做起:

(1)设计方案优化

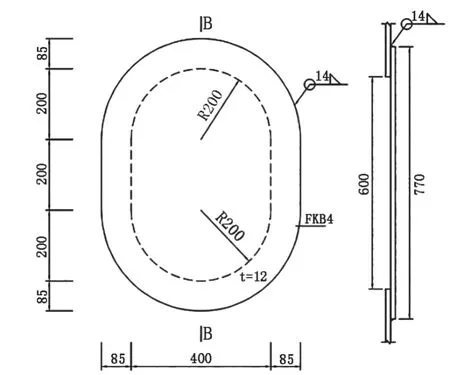

本工程项目有很多需要进行水密检查之处,每一个水密位置都设置一个工艺人孔便于相关人员穿行及施工。在原设计方案中的工艺人孔为搭接形式工艺孔封板,如果按照此方式施工,将增加钢材使用量100t左右,14个管节就会增加钢材使用量大约1400t。同时,搭接形式工艺孔封板施工方式造成的散装件数量庞大,散装件管理困难,既容易丢失,还会在无形之中提高施工成本。对此,中交公路规划设计院有限公司、上海市隧道工程轨道交通设计研究院、中交水运规划设计院有限公司设计人员针对以上问题的出现,分别从降低施工成本和便于施工两个方面考虑,对原设计方案进行优化,即采用埋入式代替搭接式。埋入式施工方式具有以下几个方面的优势:①埋入式封板在建模可以在母板上完成,封板可自动切割出坡口,便于施工现场和材料管理。②封板零件为母板上的零件,无需额外使用其他材料,大大提高了钢材的使用效率,仅仅是对该节点的优化,管节的材料费便可结余50余万元。优化后的工艺孔封板如图1所示。

图1 优化后的工艺孔封板(单位:mm)

(2)板缝优化

沉管结构主要为趾端放大的隔板结构,该结构如果能够合理地排版接缝,也可以大大提升钢材使用效率。

(3)生产设计优化

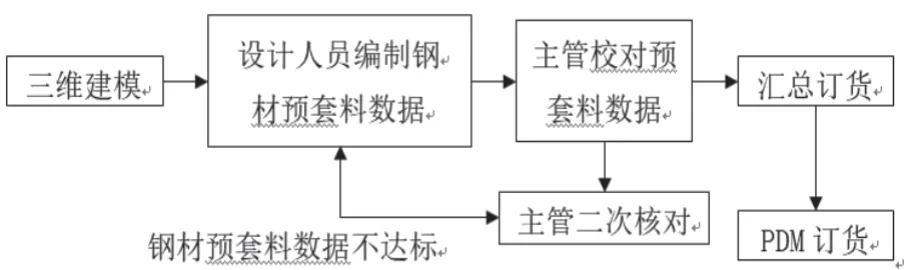

本工程项目所有沉管结构具有较高的相似度,如果能够合理安排生产设计环节的人员管控和订货流程管控,成本管控必将事半功倍。因此,注重生产设计优化,对于保证工程项目建设质量、效率和成本控制具有极其重要的现实意义。①人员管控。人员管控指的是人员固定、施工区域固定以及施工任务固定。其中,人员固定可缩减生产设计人员,节约大量人力资源成本。在本工程项目中,如果按照建设区域划分,做到岗位明确分工,就能快速完成自己负责区域的施工任务,进而保证节点统一和模型的准确性,后续环节钢材用量控制容易。有理论研究证明:人员固定、施工区域固定以及施工任务固定的生产设计方式,较传统的设计模式可节约大量人力及人工成本。②订货流程管控。本项目订货流程如下:即设计人员在完成钢材预套料数据编制后,提交上级主管核对,主管在核对时一旦发现钢材预套料使用不当,应立即返回设计人员重新修改套料数据,保证最终预套料使用数量达标。待完成上述工作后,设计人员再将钢材预套料数据提交至主管进行二次核对,方可采购钢材。图2为钢材预套料订货流程。

图2 钢材预套料订货流程

2. 注重结构优化改进

超大型钢壳沉管隧道是一种新型的施工方式,可参考的施工经验和资料较少,需要边设计边、边总结,使其能够更好地满足施工需要和使用需求。所以,为更好地体现工程项目的经济与社会效益,满足混凝土浇筑需求,各参建单位之间应加强沟通,就钢壳结构的内板、外板以及横隔板的理论线面、焊接方式进行协商,通过侧墙、中墙内外面板的水平纵肋设置的流水孔对底板一端增开角隅,为舱室清水工作提供便利。具体需要从以下几个方面做起:(1)钢壳结构的内板、外板理论线优化。将传统的钢壳结构的内板、外板结构面改为非结构面平齐拼接方案,合理利用FCB生产流水线进行焊接,可降低因焊接质量问题增加的施工成本。(2)隔衬板对齐。为保证项目施工进度,板厚差≤12mm施工时改为单侧平齐,板厚差>12mm施工时按照板厚居中对齐。(3)如果隔板厚度<18mm,施工工程中应采用对称坡口深溶和角焊缝施工方式,但为了降低焊材使用数量,减少施工人员工作量,后续施工全部改为对称坡口深溶与焊缝施工方案。

3. 采用联合运输过驳

深中通道工程超大型钢壳沉管隧道共32个管节(165m×46m×10.6m),重量约11000t,钢壳在船厂加工完成后预制场参与第一次验收,合格后运送至预制场,制作单位卸驳上岸至卸驳区无源支撑后进行第二次验收,合格后完成移交手续。由于业主对管壳在运输环节的变形控制要求较高,变形范围不得超过20mm。但因管节两孔--管廊的设计误差,导致其横向结构变弱,如果采用常规运输方式必然会导致管节发生严重变形,无法使用,造成严重资源浪费。故此,本节主要从运输技术方案设计和理论验算以及技术难点与解决办法三个方面为出发点,在解决现有问题的同时,降低成本。

(1)联合运输技术方案设计

本项目管节运输设备主要为管节移动小车和载重小车载运。管节移动小车支撑千斤顶顶面设置橡胶垫,避免刚性接触,钢壳装载或卸驳过程中支撑千斤顶缓慢加压或卸压,避免造成冲击;载重小车沿前后两条平板轨道行走,实现钢闸门开启和关闭。

根据有限元计算结果,管节在运输过程中十分容易发生横向大变形,主要原因是由于管节在设计过程中采用的是两孔--管廊的设计模式,导致其横向结构变弱。所以,对于长度超过46m的管节的运输过程中,由于管节移动小车只能布置在中间的7m处,两侧悬空太大就会导致管节出现变形,该问题的解决办法就是在管节的两侧增加其他运输设备。如果在管节的两侧增加移船小车,需要破坏混凝土地面结构,并增加预埋小车轨道。为充分利用既有设备资源,避免额外基建投入,同时又能解决管节运输问题,经研究决定:可以在管节居中±18m处增加模块车,在居中±7m处设置移动小车,通过联合运输方式保证管节过驳。

为最大限度地降低管节变形问题,需要将模块车上的136轴线全部派上用场,并分为4个部分均匀设置在管节的周围。同时,也将移船小车分为4大组并均匀布置在管节两侧。模块车作为管节运输的辅助设备,可承受3000t的管节重量。

(2)理论验算

通过Partran软件对管节运输情况进行验算,得出管节运输最大变形量为15.1m(数据校核),可满足最大要求变形的320mm要求,说明管节联合运输技术方案可行。

(3)技术难点与解决办法

本项目位于南方海岛,受气候影响,会存在夏季台风、冬季季候风等影响,会给项目施工、人员带来一定的风险。在如此恶劣的施工环境下,如果采用两种不同的设备运输管节,从驳船联合到运输上岸,难度可想而知。为此,我们还需要解决一些技术方面的难点问题。①移船小车液压系统进行优化和改进。移船小车的工作原理需要借助计算机控制分组内每一台小车的荷载,进而实现主动均载。但是,移船小车控制程序复杂,还容易出现故障,很难实现与模块车的同步顶升。所以,我们需要对移船小车液压系统进行改进,通过增加外接串联油管将大组内的每台小车顶升油缸串联在一起,形成均匀载床,保证移船小车与模块车均载一致。经过优化与改进后的移船小车液压系统,不仅与模块车进行了联动,自身的性能也得到了提升,下水效率更高,设备故障概率更低,系统更加稳定与可靠,无须返工,成本更可控。②联动控制。管节运输不仅变形应控制在20mm之内,且浇筑环节设计紧凑,如果上岸时的中心线与平整度略有偏差,管节就会触碰小车边缘,导致管节发生变形。因此,还需要保证两套设备联合动作时的同步,这就需要相关人员能够根据两台不同设备的特点,在不同的环节采取不同的策略,分别通过人工和压力监控的方式,保证两套设备完全同步行走的效果。

四、经济效益

就目前情况来看,深中通道工程已经完成了大部分的管节生产任务,通过相关人员深入研究标准管节和变宽管节的特点,严格控制钢材物量使用、注重结构优化改进以及采用联合运输过驳,并全面实施,必然会实现各管材的合理利用。通过对超大型钢壳沉管隧道成本控制,可节约成本近1600万元,总的来说,本项目采用的成本控制方法,应用效果十分明显,可在同类工程项目中推广。

五、结语

综上所述,文章结合实际案例,主要探讨了超大型钢壳沉管隧道成本控制策略,保证了工程项目建设的进度和质量,为同类钢壳沉管隧道成本控制积累了宝贵的施工经验,更为超大型钢壳沉管隧道的结构设计起到了重要的借鉴作用。