船体零件套料的发展及现状

2015-10-24刘平革朱书峰郑兵

刘平革,朱书峰,郑兵,成 远

(金海重工股份有限责任公司,浙江岱山 316200)

船体零件套料的发展及现状

刘平革,朱书峰,郑兵,成 远

(金海重工股份有限责任公司,浙江岱山 316200)

降低船企生产成本,首先就要提高钢板利用率。采用套料工艺可以提高材料利用率。介绍了套料工艺的优化方案和措施,自动套料软件的原理变迁和研发进展。实践证明采用套料自动化和人工合理调节套料相结合的方法,是目前能使船厂效益提高的最好方法。

利用率 预估套料 计算机辅助设计 排料算法

0 引言

造船相当于做衣服,首先需要原材料:布料(钢板),在不影响衣服质量的前提,哪家的布料用的少,节约的用料采购成本少,那他的收益就比同行业其他厂家更高,在行业竞争中占据主动。造船也是一回事,如果能通过提高钢板的利用率,减少了钢板的采购支出费用,也就是提高了公司的收益。那么如何来减少采购(钢板)成本呢,这就需要我们在设计上动脑筋,想办法。在钢板和型钢套料上想办法,提高套料利用率。目前船厂板材套料利用率在92~95%算是高的,一般在87~92%。如果要再把利用率提高1%,对公司效益都是可观的。如果一条180000吨的散货船,钢板采购定额11000吨,按1吨钢板5000元人民币计算,那提高1%利用率节省支出成本:11000×1%×5000=550000元人民币(这里仅是钢板采购成本,不包含运费、加工、涂装等费用)。所以提高板材套料利用率可以给公司带来可观的经济效益。

1 提高套料利用率的研究

以往的钢板材料预估是依据最初的排版图,基本结构图进行估算的。这个跟设计人员经验有关,他们预估的钢板规格的数量会有所不同,有可能与实际需求差距较大,这样会出现钢材规格和数量出现多订,少订和漏订现象,从而影响了正常生产秩序,造成了库存积压。甚至到后来发现钢板的排列和分割不合理,厚板和薄板的区域划分不当,分段划分的位置不合理等,再去改板规就不可能了,因为钢板已经订货,所以只能做少量的修改,这样就影响了钢材的利用率,造成浪费。如果采用预套料工艺可以很好的改变这种状况,能及早发现前期设计中不合理的问题,从而采用灵活的采购方法。

1.1预套料工艺的优化方案和措施

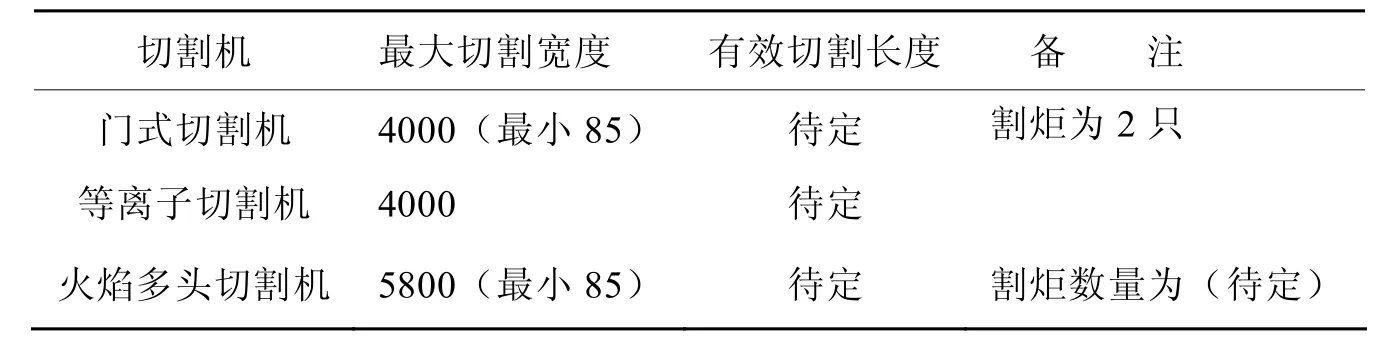

1)板材尺寸采用了“不定尺”采购方法。传统的采购是采用了”定尺“的常规尺寸采购方法,所谓"定尺“采购方法就是常规的尺寸采购,比如:1800×8000×板厚,2000×10000×板厚等这种规定尺寸的钢板,这就是使钢板的规格受到了限制,也就影响了钢板的利用率提高。如果采用了不定尺的采购方法,既不常规的钢板规格尺寸采购,比如:1500×8000×板厚,2600×9000×板厚,3200×10000×板厚等,并按照宽度100 mm的递增,长度500 mm的递增板规来采购,就可以在板缝划分上充分利用合适的板规,提高了钢材的利用率,减少了余料的浪费。但前提是要预先综合考虑工厂的钢板设备加工能力,预处理线设备处理最大板宽和起重,运输能力以及减少加价订货等等。例如:工厂的门式切割机,等离子切割机,火焰多头式切割机等,下表1是我厂对钢板的宽度限制数据。

表1 切割设备对钢板宽度,长度的规定

表2是我厂设备对35 mm以上厚度钢板宽度、吨位的限制数据。

表2 预处理设备对钢板宽度,吨位的规定 单位:mm

表2是按照5 mm递增,厚度超过40 mm以上要送至涂装车间进行预处理,且重量要满足钢材堆场、加工车间的起吊能力,因此单张板不得超过15吨。

缺点是对于单船且不定尺板规少的话,会增加采购成本,钢厂也不愿意单独制造模具。

2)零件的分割,优化了板材套料,在套料时发现有的套料不满意,余料多,利用率上不去,经结构设计人员同意后,只要对零件的分割进行修改,即增加板缝和结构零件,或修改板缝,使套料更合理。

3)板厚的高一级替代低一级的个别少数零件,也优化了板材套料,减少了板材的规 格种类和余料数量。但前提是不影响船体的自重。对于工厂而言,板材规格种类越少越好,这样对于物质、配套、运输等工作会减少很多,也节约了成本,这个也是设计必须事先考虑的。在定额板材规格时在不影响船舶质量前提下能尽量减少板材的规格就尽量减少。

4)型材的自制,可以充分利用板材余料,既减少了余料的浪费,又减少了去采购型材的支出成本。从另一方面讲也是提高了板材套料的利用率。

1.2优化套料

优化套料是在预套料的基础上进行细化套料工艺。在优化套料前必须做好有关的套料准备工作,为后期套料工作的顺利开展奠定基础。

1)预先考虑板缝及板规的选取:在分段的划分过程中必须权衡好主甲板,外板主要结构的板缝布置,对于内部结构的板缝,由经验丰富的同志规划。对于板缝设计不合理的地方,应进行合理的处理,根据公司的钢板预处理和设备加工能力,来决定选用合适的板规。

2)套料批次的规定:套料批次[1]“也就是将几个分段合在一起套料,我们称之为套料批次(套料单元),并给一个套料批次命名,如S01”,它是根据船厂的生产计划和工作方式来确定合理的套料批次;比如在我们厂就有一个专门的工艺部门来确定分段总组方案,总组的分段就和套料批次的分段是紧密联系的。把需要总组的分段安排在一个套料批次里进行套料,这样解决了分段零件分类快速查找难的问题。分段在套料过程中,对于个别零件套料造成材料浪费的,必须修改模型中板缝布置,再进行合理套料,如果零件很小不是关键构件,还可以强套到高一级的板规材质中,来优化套料图。

3)套料前的人员培训:分段零件的套料是一个技术性的工作,虽然现在使用软件自动套料,相对人来说素质要求有所降低,但是再先进的软件也不可能将零件套的很好,一般来说自动套料利用率在80%~85%,还必须经过手工干预才能进一步提高利用率,所以套料培训不单是教会软件的功能使用,而且还可以有经验丰富的人员把使用软件的心得和注意事项,以及发生过的一些错误套料图的案例一并传授给新的套料人员,这样减少了新套料人员的出错率。另外还要进行套料图的出图要求及标准培训。从而提高新套料人员的出图质量和统一出图格式。

经采取了上述的优化套料工艺后,套料利用率取得了很大的提升。

1.3实际套料工艺

在有了以上的预套料和优化套料工艺后,我们开始实际套料。实际套料遵循先套大零件,后套小零件的原则,依次从钢板左下角调出零件排版。使用自动碰靠,旋转镜像等功能,使零件紧密排列,一般零件间隙是10 mm,如果个别零件差几个mm还无法套进,在考虑零件不是重要构件的前提下。可以适当修改缩小零件间隙到6~8 mm,强行把零件拉入进去。这样避免个别零件再找板子套料。节约了板子。

1) 套料用句俗语说“见缝插针”,只要有缝隙的能套进小零件的地方,就可以往里面套。但前提是钢板允许套最大零件的数量。

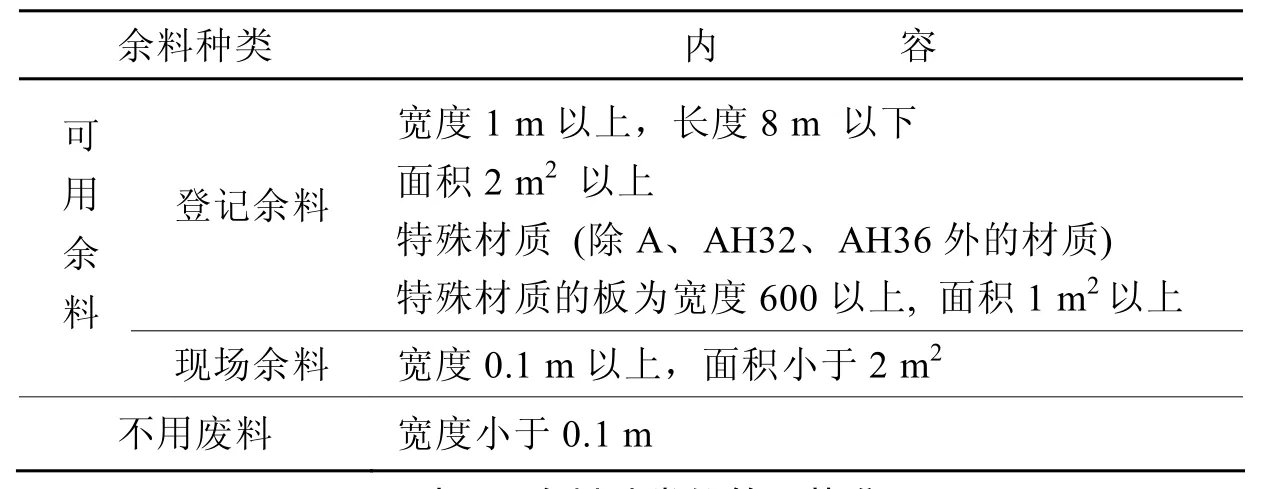

2) 在设计人员同意的情况下,适当增加板缝,可以提高钢材利用率。同时在套料后产生的余料,管理好再利用,也是在减少工厂的支出成本。公司会借鉴先进的船厂并结合自身的特点,编制出合适的余料管理体系。余料管理体系试图用切割作业后发生的余料,有效地提高钢材利用率并最大程度地节减船舶造价。

余料:是指原材料切割后带有剩余经济价值的可用余料(二次利用的材料)。

我厂的余料种类的分类基准是按二次利用(再使用)价值作如下分类,见下表3所示。余料种类的管理基准是根据上表3的分类基准进行管理的,见表4所示。

表3 余料种类

表4 余料种类的管理基准

有了如上的完善,科学的余料管理。钢材的使用率会大大提高,从而降低工厂的成本,取得显著的经济收益。

2 自动套料软件的原理变迁和研发进展

虽然优化套料能达到较高的利用率,但是它花费了套料人员的大量时间,逐渐不符合现代造船的节奏模式。那么怎么能提高套料的效率呢?不言而喻,自动套料有利于提高套料速度和企业信息化的优点。近年来,随着计算机性能的提高,以及优化算法的出现,能提高一次套料利用率的自动套料软件在日本IHIMU船厂开始应用。为了提高我国造船的竞争能力,迫切需要使用最佳算法的自动套料系统。

2.1自动套料的原理

自动套料就是用计算机技术,利用合适的排料方法,使零件在排放时,紧密靠近又互不重叠,从而来提高材料利用率。套料零件的排放就是通过算法,这是自动套料软件的灵魂。近年来国内外不少专家在这个领域做了很多研究,并取得了一定的成果,比如[2]背包算法、组块技术、零件矩形包络算法等,都达到了良好的效果,可是还算上套料的总体最优效果。

2.2自动套料的排料算法

近来,遗传算法已成为人工智能领域的热点。遗传算法GA是美国密歇根大学HOlland教授提出的一种采用进化策略在解空间中寻找最优解的优化方法,它是对生物进化种群过程的模拟,从随机生成的种群(即优化问题的解集)开始,按照适者生存的原则,经过选择,交叉,变异等遗传操作,使种群的整体适应度(即优化问题的目标函数值)向增大的方向进化。

此外,模拟退火算法也在套料优化中经常使用,这是一种解决组合优化问题的随机搜索技术,它利用一个新解产生装置和接受准则,不断对当前解产生叠代,从而达到使目标函数最优化,可以显著提高板材利用率。但是遗传算法,模拟退火算法这两个缺点是计算量大,在我国造船领域引进的成功实例并不多见。日本IHIMU船厂经过长期经验积累,开发了一套基于遗传算法上的自动套料系统FINEST。FINEST系统是把零件重叠和分开的情况定义为高的能量级,通过控制温度和范围,以及随机移动和旋转来实现没有重叠的零件排列。

FINEST系统在船厂应用的实例证明,与人工套料相比,该算法能提高套料功效90%,提高一次套料钢板利用率1%~6%。验证了其可行性。

2.3目前使用的自动套料软件

目前世界造船先进国家韩国正在使用的CADWI自动套料软件,以及型材自动套料软件INFOGET正在被我国大型船厂认可使用。CADWI板材自动套料系统具有快速,较合理的套料利用率。它既弥补了TRIBON套料软件tribon nesting自动套料功能形成利用率不高的缺陷,也弥补了国产沪东套料软件自动套料功能零件操作繁琐复杂难掌握的不足,同时它还达到了可以与日本FINEST自动套料系统相媲美的同等效果。它的一次套料利用率达到了85%左右,经过人工稍微调整可以达到92~96%的满意效果。与人工套料相比,减少了套料的时间,大大提高了套料效率。然后再与tribon nesting软件相结合就可以最终导出套料图和生成切割指令给加工部门生产使用。这套软件的引用所产生的效果显而易见,它为公司后续生产,比如物资部门的所需钢材定额提供了快速准确的依据,为其他生产管理部门的工作安排计划的布置和实施争取了充足有利的宝贵时间,也为缩短造船生产进度和交付船舶周期提供了可靠的保证。因此目前CADWI自动套料软件还是船厂最受欢迎的自动套料软件。同时INFOGET型材套料软件也是利用tribon planne系统零件分离后的又一款可行性的比较好的型材自动套料软件。可以型材自动排列后给出型材种类和数量定额,给物质部采购订货。

3 结束语

目前全球造船经济并不景气,如何在低迷的船舶市场中求生存,靠的是什么,就是要依靠先进的设计生产力,设计软件就是设计人员的必备的工具,作为造船的最初阶段,先进的设计软件加上卓越的设计人员,才是船厂竞争中生存的首要条件。从公司引进CADWI板材自动套料软件和INFOGET型材自动套料软件后,设计速度和质量都领先于同类船舶制造型行业。

[1] 王进, 徐建, 张新波, 杜晓芳. 优化套料方法提高系列船建造材料利用率[J]. 黑龙江科技信息-科技论坛, 2011: 34.

[2] 龙哲, 罗宇, 陈建波. 板材自动套料算法研究的现状及应用实例[J]. 造船技术, 2008(1): 16-19.

Reviews on Hull Parts Nesting

Liu Pingge, Zhushufeng, Zheng Bing, Cheng Yuan

(Jinhai Heavy Industries Company Limited, Daishan 316200, Zhejiang, China)

In order to reduce the production cost ofshipbuilding enterprises, the utilization rate of thesteelshould be improved. Using nesting technology might improved material utilization rate. This paper introduces the optimalscheme and method of nesting technology, principleVariance and development of automatic nestingsoftware. The practice proves that the method of combining the nesting of automatic with manual adjustment is the best way to improve the efficiency of theshipyard at present.

Utilization ratio; estimated nesting; computer aided design; nesting algorithm

U671

A

1003-4862(2015)10-0063-04

2015-08-03

刘平革(1975-),男,工程师。研究方向:船舶船体建造。