基于SPD系统的板材自动套料软件研发与实现

2023-12-27许蓉王素清张玉超刘虓

许蓉,王素清,张玉超,刘虓

(1.沪东中华造船(集团)有限公司-上海东欣软件工程有限公司 设计软件部,上海 202206;2.华南理工大学 土木与交通学院,广州 510640)

舶制造过程中的第一道工序是零件下料,板材套料是下料的重要依据,套料问题是板材上小零件的二维布局问题,也称为排样问题。目前主流的套料方法是基于相关的自动套料软件,如CADWIN、SigamaNest、Alma等,利用其部分自动套料功能并结合一定的手工方式进行调整,实现半自动套料。这种方式需要将设计模型传递至套料软件,难以避免零件数据丢失及零件坡口信息错漏等问题,同时若发生设计变更则需要重新进行数据转化,导致大量的重复作业。为此,考虑基于国产船舶三维设计软件SPD系统,采用基于最小势能原理的启发式算法(heuristic algorithm based on the principle of minimum total potential energy,HAPE)的二维不规则零件排样算法[1]开展板材的自动排样分析,实现基于设计模型的板材快速高效套料,提升板材利用率,实现设计平台与套料功能的无缝集成及自动套料软件的自主可控。

1 SPD板材自动套料软件架构及交互流程设计

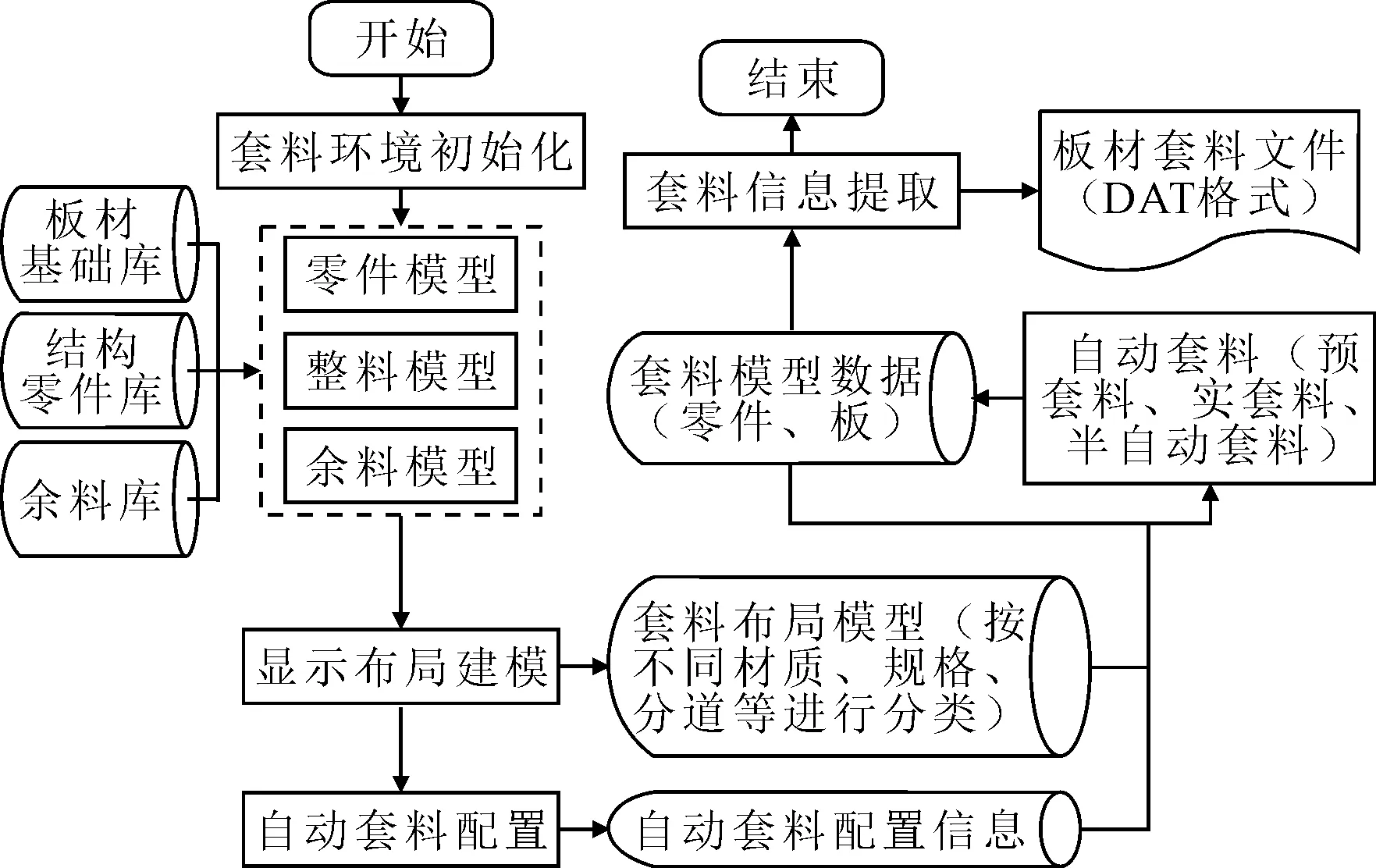

板材自动套料软件依托于国产船舶三维设计软件SPD系统,其软件架构见图1。

图1 自动套料软件架构

板材自动套料系统开发主要包括:自动套料图形平台构建、自动套料数据模型管理、自动套料布局模型构建、自动排样算法等方面[2]。其中自动套料数据模型包括板零件模型、整料模型、余料,以及用于自动套料交互的布局模型。

1.1 板材自动套料图形平台构建

板材自动套料图形平台构建涉及的主要关键点包括初始化图形平台构建、自动套料临时图册创建及自动套料图形信息保存。通过读取已有的套料模型数据,并将其保存在临时图册中,系统可基于最后一次保存的视区位置进行初始化,套料环境的初始化流程见图2。

图2 套料环境初始化

1.2 板材自动套料数据模型管理技术关键点

1)套料零件建模技术,通过读取结构库及外部零件库相关信息,在此基础上通过转换实现零件图形数据的创建。

2)基于钢材预估单的整板建模技术,通过读取板材库获取整板信息,在此基础上结合钢板属性实现自动套料整板模型的创建。

3)余料建模,通过读取余料库获取余料信息,结合余料属性创建余料图形数据。

1.3 自动套料布局模型

自动套料布局是根据材质、板厚等属性的差异,将零件、板材及余料等信息分类显示在相应的布局上,此时生成的模型称之为布局模型。每个零件被分配放置于对应的零件区域,而整料和余料等信息则放置于对应的套料板区域,此时可实现零件、整板和余料模型的实时同步更新[3]。布局模型的创建流程见图3。

图3 布局模型创建流程

1.4 板材自动排样算法要点

板材零件套料是一种2-D布局问题,实质是将若干个不同形状的零件,按其互不重叠的布局要求,依次排布在一组矩形钢板上[4]。采用HAPE进行板材自动排样,实现预套料、实套料、局部零件压缩/扩展、局部预套/实套。

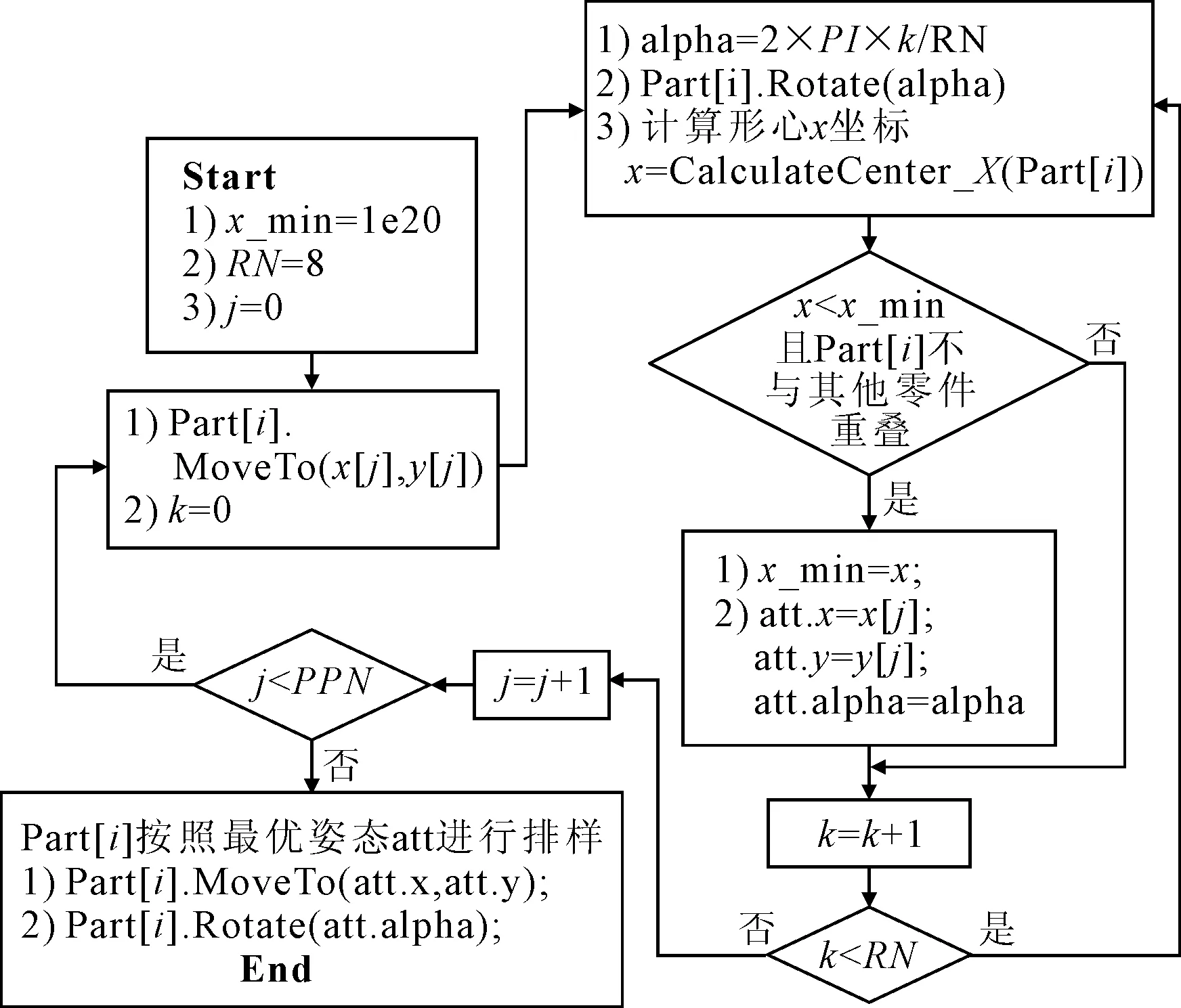

零件在排样过程中尽可能通过平移或旋转使其形心高度降低[5],即零件通过平移和旋转运动确保其重心高度尽可能的降低,从而实现更紧密的排列,算法流程见图4。

图4 单零件HAPE算法实现流程

1)PPN(Packing Point Number)为排样点个数,(x[j],y[j])为第j个排样点的坐标(j=1,2,…,PPN)。

2)零件旋转操作Part[i].Rotate(),其本质是将多边形顶点基于参考点(xr,yr)进行旋转操作,如下式:

(1)

式中:xm、ym为零件顶点m的坐标(m=1,2,…,n,n为零件顶点个数);xr、yr为零件参考点坐标。

3)CalculateCenter_X(Part [i])是计算零件形心坐标x的函数,零件形心水平坐标为

(2)

式中:xi,yi为顶点i的坐标。

2 SPD自动套料软件功能模块研发

2.1 套料环境初始化

套料环境初始化主要包含清空数据、更新模型、核对板材布局、保存当前视区,可实现对模型的数据管理。

2.2 套料数据建模功能

套料数据模型包括零件模型、整板模型及余料模型。其中零件模型是用于自动套料模型文件的对象,整板模型和余料模型分别是预套料和实套料的结果对象。套料数据建模功能可读取船体建造系统数据库,根据一定转换规则进行数据转换。此时若SPD船体结构模型发生变更,通过刷新功能可实现套料模型的同步变更,同时保持其图形位置和旋转姿态,确保数据的联通以及实时更新。

2.3 自动套料功能

SPD板材自动套料功能主要有自动套料(预估板)、自动套料(导入板)、自动压缩、自动扩展、局部自动套料(预估板)、局部套料(导入板)等方面。其中对于首制船而言,前期钢材预估的准确性对于订货至关重要,因此自动套料功能中的预套功能对于钢板的统计以及板规的调整非常方便[6]。配置功能用于对自动套料进行算法条件配置,为用户提供了丰富的配置项。

基础配置用于配置自动套料算法时零件摆放方式,以达到利用率高、切割工艺实用的零件摆放结果,板规配置用于配置套料板的生成方式,可根据标准板规与步长等进行预套料,也可根据实际板规(整料和余料)进行实套料[7]。

程序根据用户自定义的配置信息进行套料,套料完成后显示在自动套料图形平台中,用户可在图形平台中对套料结果交互操作进行调整。套料结果见图5。

图5 套料板展示

2.4 套料信息提取功能

自动套料完成后,可利用套料信息提取功能读取套料板模型,用户选择需要待提取的套料板模型,可实现套料板模型数据和零件模型数据提取,并生成交互套料数据文件(NE**.dat),将该文件导入SPD交互套料模块,可对套料结果进行交互套料、引割线添加、切割指令生成、套料图生成等业务工作。

3 板材自动套料结果对比

将SPD板材自动套料模块与CADWIN自动套料软件进行板材套料结果对比,验证该模块的合理性和有效性。

首先利用CADWIN自动套料软件导入SPD系统生成套料图与切割指令。采用CADWIN自动套料,需将SPD系统的零件库通过接口转化为CADWIN接收的格式,即dxf文件,随后进行CADWIN自动套料,完成后需将套料结果再转化成SPD的套料文件格式,进行后续的套料出图即切割指令生成。

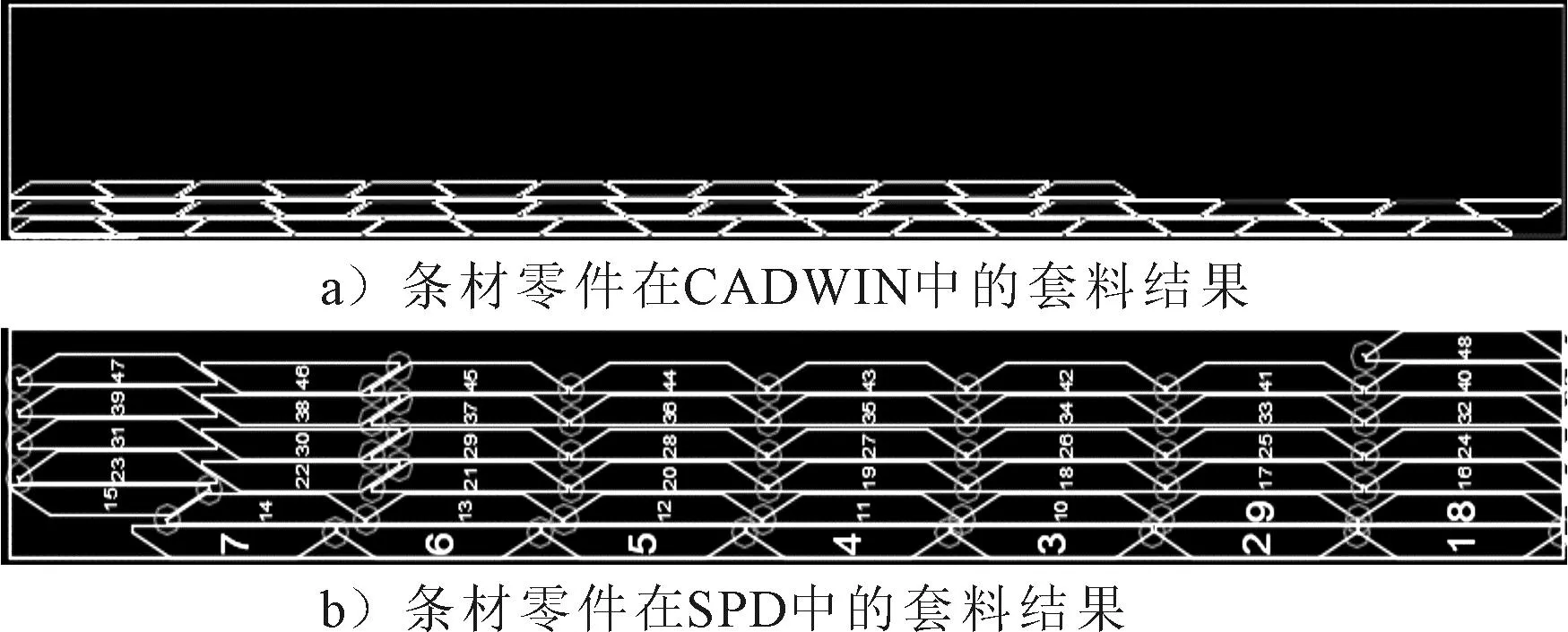

利用SPD与CADWIN对某一在建工程12个分段进行自动套料,对比同一规格零件集合的套料结果。条材零件的CADWIN与SPD套料结果对比见图6,其中图6a)为条材零件在CADWIN自动套料软件中的套料结果案例,图6b)为条材零件在SPD自动套料软件中的套料结果案例。可见两者对于条材零件的排列方式基本保持一致。

图6 条材零件CADWIN与SPD自动套料结果对比

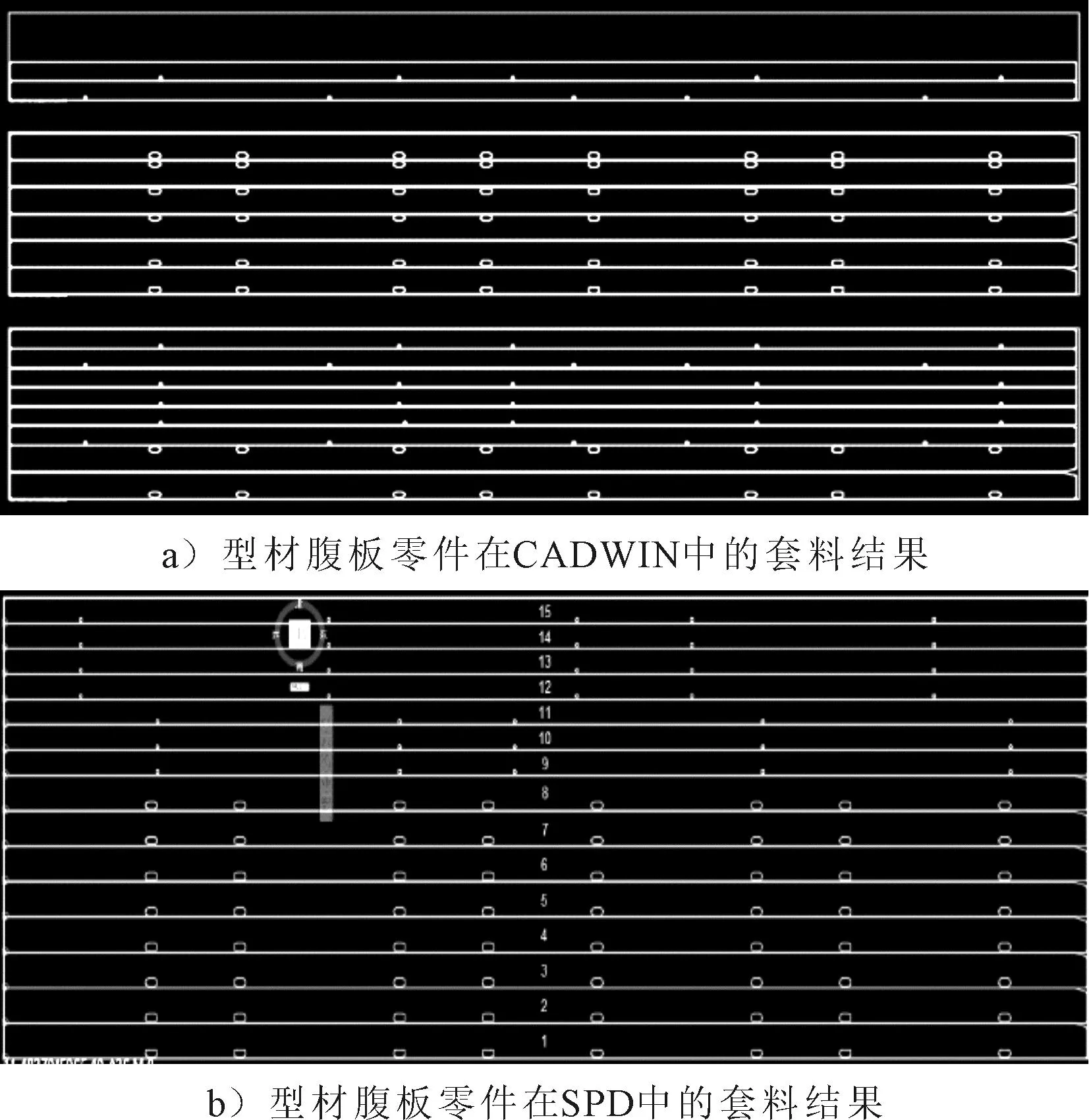

T型材腹板零件CADWIN与SPD自动套料结果对比见图7,其中图7a)为型材腹板零件在CADWIN自动套料软件中的套料结果案例,图7b)为型材腹板零件在SPD自动套料软件中自动套料结果案例,结果可见两者整齐度以及紧密度基本保持一致,区别在于CADWIN分为三块小板套料,而SPD在同一块大板中套料,造成此区别的原因在于两种软件的算法原理不一样。

图7 型材腹板零件CADWIN与SPD自动套料结果对比

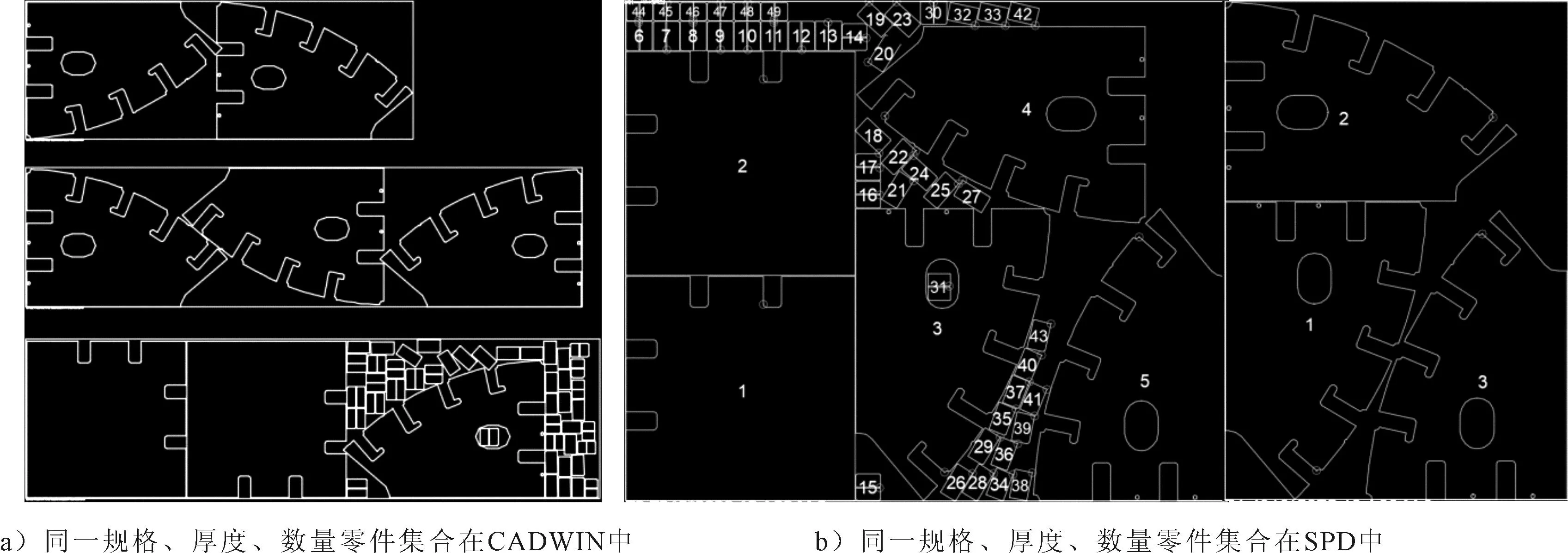

对于同一规格与厚度、相同数量的零件集合自动套料结果对比见图8,其中图8a)为同一规格与厚度、相同数量的零件集合在CADWIN自动套料软件中的套料结果案例,图8b)为同一规格与厚度、相同数量的零件集合在SPD自动套料软件中的套料结果案例,两者结果排列方式有差异。对于零件数量大的情况两种软件都没有漏套情况,此外两种软件排列的整齐度,零件紧密度差异不大。CADWIN套料结果用了三张板,SPD套料结果用了两张板,板的规格差异较大,主要由于两种套料软件的排样算法风格不一所造成,SPD可以通过配置来调整排版效果。

图8 不同零件集合自动套料结果对比

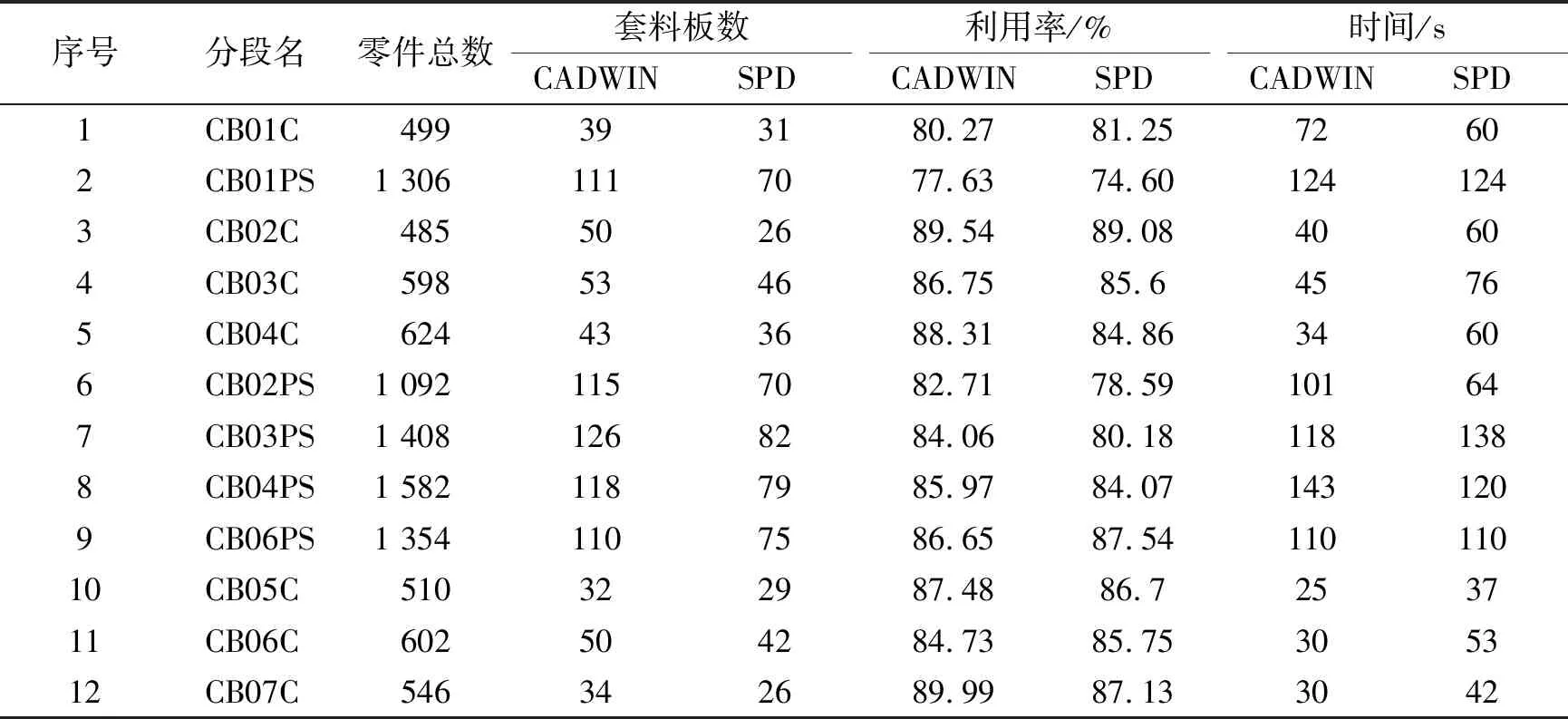

某工程12个分段套料结果按照套料板树、利用率、套料时间对比见表1。

表1 CADWIN自动套料与SPD自动套料对比

通过上述12个分段的结果对比可以看到,两者的套料排样方式存在差异,排样结果涉及的板规也有所不同,本功能使用的板材数量少于CADWIN,而板规则会稍大,但是两者在排样效果整齐度、板材利用率以及套料耗时方面基本一致。而相较于CADWIN,本功能具有如下优势。

1)基于SPD软件单一数据模型直接生成切割指令,不存在数据差异的问题。

2)零件修改信息自动同步至SPD。

3)自动套料完成后不需要进行二次调整坡口信息。

4 结论

提出的板材自动套料解决方案,利用SPD系统进行了功能模块的开发,突破了SPD系统不能自动套料的限制。同时该软件可实现套料模型的管理、不同应用场景以及需求下的自动套料,并支持交互操作,也可生成SPD格式的套料文件,实现与SPD交互套料模块进行数据传递。通过与CADWIN软件进行应用对比,本功能套料效率及板材利用率与其接近,而基于单一数据源的解决方案可有效避免异构软件间模型传递所导致的数据丢失问题,同时实现了套料软件的自主可控。

优化排样问题是非常复杂的问题,从计算复杂性看,属于NP-完备问题。后续将继续优化套料算法提高板材利用率以及套料的排样方式,提供更多的配置选项,优化界面业务流程,提供更多方便简洁人性化的交互操作。该软件将继续研发新功能如自动生成引割线,提供更加优良的自动套料解决方案。