旋冲钻进系统控制策略研究现状与发展趋势

2024-03-14赵阳朱勇高强曹凯

赵阳,朱勇,高强,曹凯

(1.江苏大学流体机械工程技术研究中心,江苏镇江 212013;2.江苏大学国家水泵及系统工程技术研究中心,江苏镇江 212013)

0 前言

《国家“十四五”规划和2035年远景目标纲要》中明确指出将深地深海、油气勘探开发、新发突发安全风险防控等领域科技攻关作为事关国家安全和发展全局的重大科技任务[1]。对此,国家科技部通过“十四五”国家重点研发计划“高性能制造技术与重大装备”、“深海和极地关键技术与装备”、“战略性矿产资源开发利用”、“重大自然灾害防控与公共安全”等重点专项明确部署,将深地钻探装备作为未来5年高端重大装备国产化研制的核心任务之一。以此来实现高性能制造技术和重大装备的自主可控,增强我国战略性高端产品和重大工程关键装备的核心竞争力,显著提升突发公共事件应急救援能力[2]。

深部硬岩地层钻进效率低、成本高的问题是现阶段深井、超深井钻井过程中长期面临的难点问题[3]。旋冲钻进技术由于具有提高硬岩地层钻进效率、降低定向钻进中黏滑振动以及提高钻压传递效率等优点而得到工程界的高度认可,已被逐渐应用于矿产、石油、天然气、地下水、地热能等地质勘探[4]以及陆地与海洋地下资源开采[5]、应急抢险救灾[6]、爆破施工[7]、桩基施工[8]、深基坑锚固[9]、隧道管棚支护[10]等领域,具有广阔的应用前景。

旋冲钻进技术对传统旋转钻进技术进行改进,在传统钻进技术的基础上增加冲击器,钻头在原有静压旋转的基础上施加冲击动载,利用静压旋转和冲击载荷协同作用进行破岩。在工作过程中,施加的冲击动载能够增加钻头吃深,有效扩张岩石裂隙,使得岩石大体积破碎;旋转作用会产生扭转剪切力,切削岩石,显著提高岩石硬脆性、破碎性,从而有效提高钻进效率,在工程应用时可提高钻进速度10%~50%以上,符合增产增效、应急抢险的需要。

旋冲钻进技术具有传统旋转钻进技术不可比拟的优越性,但是钻进系统存在强耦合、高度非线性、参数时变性、负载工况多变、环境干扰不确定性、多源动力协同工作等特性,常规控制方法对于这样一个复杂非线性动力学系统难以取得理想的控制效果。钻进系统的静、动态响应特性对于钻机的性能起着举足轻重的作用,这就要求旋冲钻进系统必须对设定的目标具有快速的控制响应特性和稳态跟踪精度。旋冲钻进控制技术作为深井、超深井钻进过程控制中的关键核心技术,对于旋冲钻进系统的控制问题,至今仍是工程界迫切需要解决的难题。

本文作者以旋冲钻进系统的控制策略为研究对象,以钻进速度、钻进压力、钻进轨迹等方面的控制策略为出发点,对近年来国内外研究机构和学者在钻进系统控制方法研究方面的成果及应用现状进行综述,并对其发展趋势进行展望,为旋冲钻进系统的智能高效控制提供理论参考。

1 旋冲钻进系统组成及功能

旋冲钻进系统包括液压给进子系统、气动冲击子系统、旋转子系统、综合动力集成子系统,状态监测与控制系统。系统传动原理如图1所示。

(1)液压给进子系统

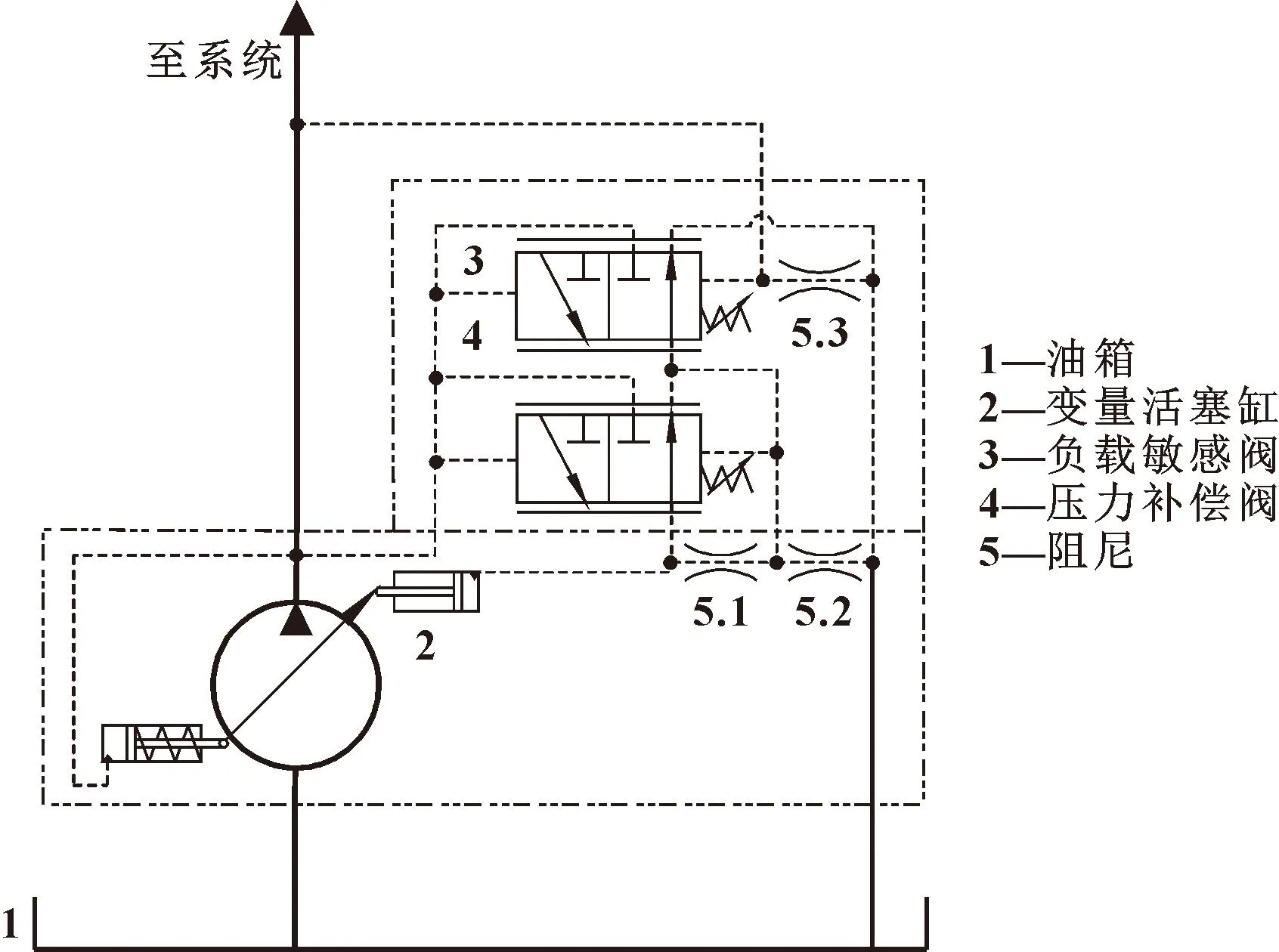

液压给进子系统包括负载敏感液压泵、负载敏感控制阀、主阀、给进油缸等。

负载敏感液压泵可根据负载压力变化自动调节输出流量,负载敏感液压泵的工作原理如图2所示。负载变化时,负载敏感阀通过阀芯移动来实现变量活塞缸的动作,活塞杆的移动可以改变泵斜盘的倾角,从而实现泵输出流量的改变。负载敏感控制阀为负载敏感多路阀,由比例方向节流阀和压力补偿阀组成(压力补偿阀为定差减压阀)。压力补偿阀布置在液压泵与主阀之间,使负载的流量只与主阀开口面积有关,可实现单一动力源下多负载协同运动的工况。给进油缸作为执行元件,通过改变主阀开口的大小来调整输入给进油缸的流量,控制油缸的动作,实现钻具给进和起拔。

图2 负载敏感液压泵工作原理

(2)气动冲击子系统

气动冲击子系统包括空气压缩机、气动控制阀、主轴、专用接头、加长钻杆和气动冲击钻具。

空气压缩机作为气动动力源,气动控制阀与主轴相连,主轴采用通孔结构,顶端设置气孔,底端通过专用接头连接加长钻杆和钻具,气动控制阀通过主轴上的气孔为气动冲击钻具输送气压动力,实现钻具的高频冲击。

(3)旋转子系统

旋转子系统包括负载敏感液压泵、负载敏感控制阀、高速变量柱塞马达和低速摆线马达。

旋转子系统可实现主轴旋转速度和输出扭矩的调节,高速变量柱塞马达单独驱动主轴回转时,输出高转速小扭矩,双马达并联驱动主轴回转时,输出低转速大扭矩。马达的转速可以通过负载敏感泵、负载敏感阀等组成的负载敏感控制系统进行调节。

(4)综合动力集成子系统

综合动力集成子系统包括输入轴、扭矩转速仪、啮合套、变速齿轮箱和动力头拖板。

采用低速摆线马达与高速变量柱塞马达的双马达组合驱动形式,调节主轴旋转速度和输出扭矩。输入轴的输入端与低速摆线马达、高速变量柱塞马达输出端的啮合套相连,通过啮合套的连接和断开实现不同的驱动形式;输入轴的输出端通过变速齿轮箱与主轴相连,经三级齿轮变速,驱动主轴实现钻具回转,带动钻具完成旋转钻进或拧卸钻杆工作。动力头拖板与给进油缸的活塞杆相连,用于钻具的给进和起拔。

(5)状态监测与控制系统

状态监测与控制系统包括计算机、比较器、调节器、电荷放大器及传感器等。

状态监测与控制系统实现各个子系统的参数状态检测及闭环反馈控制。计算机作为输入元件,将压力、转速及气动参数等输入信号传递到各个子系统的输入端;传感器作为反馈测量元件,测量系统的输出量,并转换为反馈信号;比较器作为比较元件,对输入信号和反馈信号进行比较给出偏差信号;调节器对偏差信号进行调节转换,经电荷放大器放大,输出给阀类控制元件,进而控制执行元件。

2 旋冲钻进系统控制策略研究现状

为实现高效、安全钻进,钻进过程中需要及时对钻速、钻压进行调整,通过调节钻进参数,实现对钻速、钻压的控制。另外,钻进时容易出现钻孔偏斜问题,需要对钻进轨迹进行优化设计,进而控制钻进轨迹,从而提高钻进效率。

2.1 钻进速度控制

岩层钻探速度直接关系到钻井工作的总体实施效果,在钻进过程中,对钻进参数进行准确的优化调整,可实现最优机械钻速(Rate of Penetration,ROP),从而提高钻进综合效率。

钻进参数优化方法不断发展,从单参数研究逐渐发展到多目标、多参数优化。2010年,中国石油大学伊鹏等人[12]对自适应遗传算法进行改进,以求解多元钻井参数组合的非线性最优化数学模型,仿真结果表明:改进算法收敛迅速且稳定,群体适应度波动小,综合性能优于改进前算法。2013年,西安石油大学沙林秀[13]针对钻井参数优化方法求解效率和精度低等问题,提出了基于斐波那契数列的自适应量子遗传算法,实例计算表明:该算法收敛速度快、效率高、稳定性和鲁棒性好。2013年,西安石油大学李琳等人[14]建立了钻进参数多目标优化模型,采用非支配排序遗传算法对模型进行仿真计算,该算法能以较快的收敛速度求解分布均匀的Pareto最优解集,为钻井优化提供了有效解决方案,提高了工作效率。2014年,印度矿业学院GURIA等[15]利用二进制编码的带精英策略的非支配排序遗传算法,对钻井参数进行多目标优化,减少了钻探时间和钻探成本。2016年,西南石油大学王超[16]针对传统钻进参数优化方法中存在实时建模困难的问题,建立了一套使用随钻测井数据的钻井参数实时优化方法,实时优化钻井施工,对实现低成本、高效率钻井具有指导作用。2017年,东北大学王凯等人[17]提出了一种基于Pareto最优原理的钻进参数多目标优化方法,该方法包含基于小生境思想拥挤度值的计算方法以及自适应交叉和变异算子,仿真结果表明:与非支配排序遗传算法和多目标粒子群优化算法相比,该算法求解实际问题时得到的Pareto前端解集分布均匀,且能有效提高机械钻速。2018年,西安石油大学赵毅[18]尝试将控制算法转向学习算法,提出了由感知层、传输层、应用层、控制层组成的基于神经网络的钻井参数优化架构和算法,通过实验验证了优化方法的可行性。为了优化钻井参数,2020年,阿米尔卡比尔理工大学MOAZZENI、 KHAMEHCHI[19]提出了一种元启发式雨水优化算法,并与现有的粒子群算法、蝙蝠群算法进行比较,仿真结果表明:所提出的算法可以同时找到全局最优解和局部最小值。2020年,北京邮电大学李艺鑫[20]利用机器学习算法解决钻井参数优化问题,并提出了一种融合的钻井速度回归模型,开发了钻井参数优化系统,对系统进行仿真,结果表明:参数优化可以提升钻井效率,为深海钻井系统应用提供了技术保障。2020年,中国石油大学伍喆[21]研究了钻柱扭转振动特性,建立了钻柱扭转振动工况模型,结合机械钻速方程完成了钻井参数优化,确定了适用于不同地层的钻井参数优选范围。2021年,印度理工学院RAMBA等[22]提出了一种基于实时优化钻井速度、钻井效率的钻井参数优化方法,实验结果表明:采用改进回放法优化机械钻速可以提高钻井效率。

ROP预测可以准确规划钻井作业,降低钻井成本。2018年,沙赫鲁德理工大学ANEMANGELY等[23]为预测钻井的机械钻速,建立了多层感知器神经网络与粒子群算法、布谷鸟优化算法相结合的混合模型,模型的训练结果表明:多层感知器神经网络与布谷鸟优化算法组成的混合模型的收敛速度更快、精度更高。2019年,中国石油大学赵颖等人[24]基于极限学习机,建立了海上钻井机械钻速预测模型,并以南海YL8-3-1井为例进行了验证,结果表明:该预测模型可以对机械钻速进行实时监测,并通过优化钻井参数来提高钻井效率。2019年,中石油川庆钻探工程有限公司刘胜娃等[25]提出了一种基于人工神经网络技术的定向井机械钻速预测模型,训练和仿真预测结果表明:在数据量较充足且数据质量较高的条件下,该预测模型的绝对平均误差可达4.25 m/h,具有较高的精确度。2020年,深圳大学ZHAO等[26]为了预测钻井过程中的钻速,将人工神经网络模型与优化算法相结合,使用人工蜂群算法优化对钻速有影响的参数,该模型的训练和测试均方根差分别为0.912和0.893,精确度较高,实验结果表明:钻速可提高20%~30%。2020年,中国地质大学ZHOU等[27]基于建立的在线支持向量回归预测模型,开发了一种协调优化策略,并采用非支配排序遗传算法找出Pareto最优集,实测钻井数据表明:该方法可平均提高钻速39.8%。2020年,法赫德国王石油矿产大学HASSAN等[28]开发了7个基于人工神经网络的模型来预测ROP,仿真结果表明:7个模型可有效预测钻速,误差较小,平均绝对百分比误差约为7.9%。2021年,中国石油大学周长所等[29]基于机械比能理论,建立了钻进能量平衡方程,该方程能够基于地层岩石属性,分析优化钻井参数,预测机械钻速,实验结果表明:该方程预测的机械钻速平均误差为8%,误差较小,表现出良好的适用性,可为后续深井、超深井钻井作业优化设计提供依据。2022年,伊斯兰阿扎德大学BRENJKAR和 BINIAZ DELIJANI[30]使用4种机器学习方法(Machine Learning,ML)和2种传统ROP模型来预测钻速,通过对比实验发现:相较于传统ROP模型,ML模型的可靠度及有效性更高,并且与元启发式算法相结合可获得比传统算法更好的结果。

传统钻速控制方法工作效率和控制精度低、控制时间长。为提高钻进的效率,2019年,中国矿业大学GUO等[31]设计了一种自适应鲁棒控制器,以跟踪可变围岩环境下钻机的最佳转速,实验结果表明:该控制器能够快速跟踪最优转速,且有效减弱冲击振荡,有利于提高钻进效率。2019年,美国德克萨斯大学HEGDE等[32]将钻速优化过程与基于机器学习的振动模型相结合,以确定最佳钻井参数,实验结果表明:该模型在减轻钻井振动的同时,可提高钻速14.1%。2019年,中国地质大学GAN等[33]提出了一种由一个标准蝙蝠算法和五项改进方法组成的混合蝙蝠算法来优化钻速,进一步提高了蝙蝠算法的全局寻优性能,该算法收敛速度显著提升,且跳出局部最优的能力优于其他算法;将它应用于钻井过程中,钻速提高了34.84%,与传统钻速优化方法相比,提高钻速效果显著。2020年,HEGDE等[34]介绍了一种利用机器学习算法耦合多个井下参数的方法,采用基于随机森林算法的数据驱动建模方法建立耦合模型,仿真表明:该方法可使ROP平均增加31%,机械比能降低49%,以威利斯顿盆地为例,证明了该模型可实际应用。2021年,中海油能源发展股份有限公司黄小龙等[35]利用大数据与人工智能技术提高钻速,建立了基于机器学习方法和最优化算法的钻速实时优化模型,如图3所示,将模型嵌入可视化系统指导现场作业,可以有效提高钻井速度。

图3 钻速实时优化模型建模流程[35]

2.2 钻进压力控制

传统自动送钻控制系统不能有效适应变载荷工况,控制参数存在时滞、非线性、不确定性等问题。2012年,西安石油大学付勃[36]针对传统钻压优化方式上存在的不足,提出了钻压优化自动送钻系统,并设计了钻压模糊控制器,仿真结果表明:该控制器具有较好的钻压跟随性能。2016年,西安石油大学白晓辉[37]针对传统自动送钻PID控制系统存在的不足,提出了自动送钻模糊控制系统,仿真结果表明:该系统能够较好地补偿误差、减少超调,适用于非线性、时滞、时变自动送钻系统的控制。2018年,重庆科技学院LI等[38]针对石油钻机自动钻进系统的非线性导致钻压精确控制难以实现的问题,提出了一种基于PLC的模糊控制系统,仿真结果表明:该系统响应速度更快、更稳定。2022年,西安石油大学沙林秀等[39]提出了一种模糊PID与小脑模型神经网络自适应切换相结合的控制策略,仿真结果表明:与传统PID控制和模糊PID控制相比,该方法可使系统超调量降至0.1%,调整时间降低到0.2 s,系统的稳定性和快速性得到提高。

在自动送钻控制系统中,系统能够自动调节钻压,使它保持在设定值,实现恒定钻压送钻[40];然而,在钻进过程中,钻压需要适应复杂的地质条件,根据负载变化进行优化调整。2012年,广东石油化工学院廖辉等人[41]针对目前深海钻井作业钻柱运动难以实现钻压调整的问题,对钻柱运动补偿系统进行了研究,设计了能够自动调整补偿控制效果的模型参考自适应控制器,结果表明:适应性好的控制器可以有效减小负载工况多变对控制效果的影响。2016年,燕山大学康绍鹏等[42]深入分析了全液压钻机的实际工况和负载特性,对给进电液系统进行优化设计,通过仿真证明了给进压力控制回路能够对压力进行准确调节,优化后的给进电液系统在给进压力控制方面取得较理想的效果。

控压钻井(Managed Pressure Drilling,MPD)能够快速调节井下环空压力,以应对地层压力的变化。国内外学者为提高MPD控制系统的性能,对MPD系统的控制方法进行了研究。2016年,阿格德尔大学ZHOU和 KRSTIC[43]针对存在未知参数、扰动和时滞的钻井系统,探讨了自适应预测因子反馈设计方法,仿真结果表明:该方法具有良好的跟踪性、抗扰性和时滞补偿能力。良好的流量、压力控制在欠平衡钻井过程中至关重要,2018年,挪威科技大学PEDERSEN等[44]评估了非线性模型预测控制方法在欠平衡钻井过程中对压力和流量进行多元控制的效果,仿真结果表明:在模型匹配足够好的情况下,该方法求解优化问题的平均计算时间为3 s,最大运行时间为9 s,求解速度较快。2021年,西南石油大学ZHANG等[45]提出了一种用于控压钻井的改进粒子群优化PID神经网络模型,仿真结果表明:该模型调整时间为0.69 s,控制误差为0.007,具有自学习特性好、优化质量高、控制精度高、无超调、响应速度快等优势。2021年,西南石油大学LIANG等[46]提出了一套MPD井底压力监测方法,建立了基于模拟退火算法的改进支持向量回归机(Simulated Annealing-Support Vector Regression,SA-SVR)的集合( SA-SVR回归模型如图4所示),优化了MPD井底监测方法,为钻井作业井底压力监测提供理论支撑。

图4 SA-SVR 回归模型示意[46]

2022年,中国石油大学ZHU等[47]提出了用于预测MPD井底压力的混合神经网络模型,结合反向传播、长短期记忆(Long Short-Term Memory,LSTM)和一维卷积神经网络模型的不同优势,建立了基于多分支并行的混合神经网络预测模型,内部结构如图5所示,为解决复杂地层精细压力控制的时间特性优化问题提供了参考。2022年,中国石油大学孟卓然等[48]提出了一种用于稳定井底压力、提高机械钻速并减弱黏滑振动幅值的非线性模型预测控制方法,与常规PID控制相比,该控制方法的稳定性更好,且具有更强的抗扰动鲁棒性,可以实现更好的控制效果,此外,该方法能够有效抑制气侵,降低黏滑振动,同时提升机械钻速。

图5 BP-LSTM并行网络内部详细结构[47]

在MPD系统的控制器方面,学者们也做了相关研究。2011年,YILMAZ等[49]提出了用于MPD系统的智能控制与优化框架,使用智能模糊逻辑控制器建立非线性钻井过程模型,优化石油钻井过程性能,仿真结果表明:所提出的框架对于非线性和实时优化具有实际意义。2017年,纽芬兰纪念大学NANDAN和 IMTIAZ[50]基于输出反馈控制结构,采用无偏移公式,提出了一种新的非线性模型预测控制方法,该方法在井底压力控制方面表现出了良好的性能。2019年,纽芬兰纪念大学SULE等[51]提出了一种MPD控制系统,该系统使用了非线性模型预测控制器和两相流模型计算方法,控制环空压力,通过与PI控制器进行比较,证实了所提方法对扰动的响应速度更快。2020年,埃因霍温理工大学ABBASI等[52]开发了一种用于MPD的钻井方法,提出一种递减基的新方法来处理非线性问题,并在MPD模型上成功进行了测试,所得到的降阶模型可用于钻井系统的高效在线仿真和控制器设计。2022年,KN图什理工大学SHEIKHI等[53]提出了一种非线性预测广义最小方差控制方法,并将该方法用于控制器中,实现扰动下MPD系统的自动控制,进一步研究了控制器在面对扰动和不确定性时的鲁棒性,与PI控制器相比,应用该方法的控制器稳态性能更好。

2.3 钻进轨迹控制

钻进轨迹多目标优化是实现高效、安全钻进的关键路径之一。钻进轨迹优化设计是影响钻井工程成本和风险的关键性问题,随着不断改进优化算法的性能,求解轨迹优化问题能够得到更好的轨迹设计方案。2014年,伊朗德黑兰阿米尔卡比尔理工大学ATASHNEZHAD等[54]提出了一种随机钻井轨迹设计方法,为寻找定向井和水平井的最佳钻井测量深度,将连续粒子群算法应用于三维空间,为斜井轨迹设计提供了更加经济有效的方法。2015年,阿米尔卡比尔理工大学MANSOURI等[55]提出了一种基于多目标遗传算法的最优解计算方法,将它与井筒长度和扭矩2个目标函数相结合,建立了一组Pareto最优解,用以帮助选择风险较小、成本较低的井眼轨迹设计。2019年,西安石油大学XU等[56]针对当前钻井轨迹设计的智能优化算法存在收敛速度慢、易陷入局部最优解等问题,提出了一种基于蚁群算法的井眼轨迹设计优化方法,利用蚁群算法在约束条件下找到钻进轨迹的最优参数,从而实现钻进轨迹设计的优化。2019年,北京化工大学SUN等[57]以最短井长为目标函数,采用人工鱼群算法优化钻进轨迹,该算法结构简单、收敛速度快,可快速生成全局最优轨迹。

深部地质环境复杂、钻进难度较大,同时由于缺少高性能的钻进轨迹控制策略,导致最优钻进轨迹实现难度大。2014年,中国石化石油工程技术研究院刘修善和中国石油集团钻井工程技术研究院刘修善和苏义脑[58]将空间圆弧轨迹的井斜方程用于求解空间圆弧轨迹所在斜平面姿态以及空间圆弧轨迹井斜角极值,揭示了空间圆弧轨迹的井斜演化规律和控制模式。2016年,埃因霍温理工大学VAN DE WOUW等[59]为了稳定地获得复杂的三维井眼几何形状,同时避免不必要的井眼螺旋,提出了一种动态状态反馈控制器设计方法,该设计基于非线性延迟微分方程的三维井眼传播模型,将井眼传播问题转化为跟踪问题后,证明了所提出的控制器能稳定生成复杂的三维井眼几何形状。2018年,乌法国立石油技术大学AGZAMOV[60]提出了一种基于预测模型的油气井定向钻井轨迹控制方法,该方法能够精确地钻探定向井,并在大范围随机干扰的情况下以最小的偏差跟踪钻井轨迹。2019年,英国克兰菲尔德大学INYANG和WHIDBORNE[61]提出了一种定向钻井工具姿态的控制方法,以双线性模型作为双线性比例积分控制器设计的基础,仿真结果表明:相较于现有PI控制器,所提出的控制器在定向钻具姿态控制方面更加有效、鲁棒性更好。2021年,中国地质大学ZHANG等[62]提出了一种基于粒子滤波和改进模型预测控制的垂直钻井偏差校正策略,结果表明:粒子滤波器有效地抑制了测量噪声,改进的模型预测控制器在实现钻井轨迹小倾角偏差校正方面有着重要作用。2021年,中国地质大学蔡振[63]从钻具运动建模和控制出发,建立了钻进轨迹模型,分析了钻具运动特性,进一步提出了一种钻具姿态控制策略,实现了对钻进轨迹的高精度控制。

2.4 其他控制

硬质岩层硬度高,岩层构造裂隙复杂,钻机钻进时负载工况多变,输出扭矩跟随性差则易发生黏滑振动现象,不仅造成钻头机械钻速降低,同时加速钻具老化和失效,进而导致钻井效率降低。2016年,西北工业大学巩全成[64]以钻柱系统为研究对象,建立了基于给定驱动扭矩的黏滑振动控制系统,对抑制黏滑振动的鲁棒控制算法进行了理论研究,实现了对钻柱黏滑振动控制技术的自主创新。2019年,西安石油大学吴永强[65]以钻机运动系统为研究对象,开展了抑制钻机黏滑振动、钻头反弹建模与控制策略的研究工作,设计了基于LQR控制策略的控制器,有效地抑制了钻机黏滑振动和钻头反弹。2019年,西北工业大学FU等[66]提出了一种基于状态观测器和参考调速器的控制策略,以抑制钻柱的黏滑振动,根据估计的非线性相互作用扭矩,引入参考调速器对原始输入参数进行修正,仿真结果表明:该控制策略具有良好的动态特性,可有效抑制钻柱的黏滑振动。2020年,西南石油大学LIN等[67]通过路径跟踪分析,并利用比例微分反馈控制器,对钻柱系统的黏滑抑制和速度调控问题进行了研究,研究结果不仅揭示了黏滑振动和恒定旋转的共存机制,同时得到了控制钻头速度可以抑制黏滑现象的结论。2020年,马里兰大学ZHENG等[68]提出了一种数值延拓方法用于跟踪具有摩擦、接触损失和状态相关时滞的钻柱系统的周期轨道,在此基础上,提出了一种基于观测器的时滞系统连续极点配置控制方案,通过仿真验证了该方法抑制黏滑行为的有效性。钻进过程中存在卡钻问题,在黏滑振动和井孔偏斜作用下,冲击钻头易卡在井孔或岩层夹道中,无法提钻或继续钻进。2021年,山东科技大学赵元志等[69]设计了由基于双算法的智能决策器和基于粒子群算法的执行器两部分组成的智能防卡控制器,仿真结果表明:智能防卡控制器可预测卡钻并自行决策,防止发生卡钻事故。

3 总结与展望

旋冲钻进技术在多个领域呈现出广阔的应用前景,然而旋冲钻进系统工作时要适应复杂地质条件下未知岩层结构的变载荷工况,需要及时对钻速、钻压进行调整。钻机振动力大,稳定性较差,实际施工中操作不当往往会造成井孔偏斜,无法继续钻进。此外,钻进过程中还存在黏滑振动和卡钻等问题。关于旋冲钻进系统控制技术的研究备受国内外学者的关注,研究人员针对钻速、钻压、钻进轨迹及钻进过程中的若干问题进行探究,为旋冲钻进控制性能的提升提供了理论指导。文中对近年来国内外相关研究成果进行了梳理,对系统在钻速、钻压、钻进轨迹及其他方面的控制策略进行了系统的总结和分析。

目前,我国深井、超深井钻进技术的智能化程度还比较低,在探索新的智能调控机制、提高钻进系统的智能化水平和控制精度、高效地将优化和控制相结合实现复杂非线性系统的最优控制等方面,仍需要进一步深入探索。

(1)在钻速最优控制方面,为使钻速能够适应复杂地质条件下的钻进需要,解决钻进参数时变性强的问题,钻速预测和参数优化对实现钻速的优化控制有重大作用。目前,国内外研究学者多采用模型和优化算法结合的方式来实现钻速预测及钻进参数优化,还有一部分学者研究了机器学习算法。机器学习算法可作为未来的研究方向,现有的计算机系统和人工智能系统学习能力有限,探索更多的自适应学习方法和智能优化算法,对实现钻井参数的准确、快速优化,实现钻速优化控制有着重大意义。

(2)在钻压高精度控制方面,系统受负载工况多变、参数时变性、环境干扰不确定性等因素的影响,钻压不能实现精确控制,此外,实现钻压在负载变化时的自动调节也需要深入研究。未来可将智能控制理论引入钻压控制系统,应用神经网络控制、模糊控制、深度强化学习等智能控制方法实现钻压的精确控制,研究基于智能优化算法的自适应控制器,以满足负载变化时的压力变化需要。

(3)在钻进轨迹最优控制方面,复杂地质条件下容易发生井孔偏斜,系统需要调整钻进方向,及时修正钻进轨迹,钻进轨迹控制难度大。未来可加强在钻井轨迹优化设计方面的研究,目前主要采用的是三维井眼轨迹设计方法,将不同轨迹设计方法优势互补,并与智能优化算法相结合,有望实现最优钻进轨迹设计。预测真实的钻进轨迹有助于钻进轨迹的控制,目前多采用模型预测,未来可考虑将实测数据与预测控制模型相结合,建立数据驱动与物理模型相融合的数字孪生体,提高预测精度,实现钻进轨迹的最优控制。

(4)在其他控制方面,钻进过程中存在如黏滑振动、卡钻等问题,目前,在抑制黏滑振动方面,国内外研究学者已开展了控制策略和控制器的研究,智能防卡钻方法和智能防卡控制器得到初步应用。针对钻进过程中存在的问题,未来可深度探究钻柱黏滑振动的动力学特性,研究抑制黏滑振动的智能主动抑制算法。另外,可研究智能防卡钻策略,提高系统防卡钻响应速度及复杂地层适应能力,实现系统自适应处理卡钻问题。