基于单向流固耦合的混流泵减重技术研究

2024-03-14王学敏裴韩生丁敏刘旭辉

王学敏,裴韩生,丁敏,刘旭辉

(1.上海应用技术大学机械工程学院,上海 201418;2.江苏蓝升泵业科技有限公司,江苏苏州 215211)

0 前言

混流泵具有占地面积少、抗气蚀性能好、安装维修方便以及效率高等特点,混流泵质量大会造成搬运不便,应用轻质材料是减重的主要措施之一,但需要综合考虑混流泵工作状态下的性能和强度是否满足设计要求。随着CFD仿真技术在泵中的广泛使用,国内外学者开展了诸多研究。吴忠等人[1]利用流固耦合研究了双向轴流泵的固有振动频率,对泵的结构进行了优化;贺玉珍、郭艳磊[2]利用流固耦合分析了轴流泵内的压力波动,获得了双向轴流泵内的振动特性;魏武国[3]利用流固耦合分析了燃油泵耦合振动的振型和频率;安晓东等[4]利用耦合研究了高压环境下柱塞泵结构对供油过程的影响;WANG等[5]基于双向迭代FSI法分析了管式泵叶片的应力、应变、变形和速度分布;王淑生等[6]采用了流固耦合方法对设计工况下叶轮的等效应力和形变进行了研究;关晓等人[7]通过对筒型泵的泵壳和泵盖进行优化设计,通过减少泵壳体的厚度提出了可行的优化方案;刘栋等人[8]采用流固耦合计算了离心泵内固体颗粒对叶轮的磨损,并进行了优化设计。

本文作者以自主开发的混流泵作为研究对象,基于CFD仿真流固耦合技术,分析混流泵的外特性曲线性能,通过流固耦合交界面将流场压力分布数据加载到结构域中进行强度分析,并计算不同材料下混流泵叶轮及导叶的应力和形变,对多种轻质材料在结构域中的应用方案进行定量评估。

1 计算模型

1.1 设计模型

CFturbo是一款专业的叶轮机械设计商业软件,结合了旋转机械设计理论与大量工程设计经验,能够快速准确地进行叶轮类机械的流道设计开发。文中基于CFturbo软件完成了混流泵的流道设计,设计参数为:流量Q=600 m3/h、扬程H=10 m、转速n=3 000 r/min,其主要设计结果如下:叶轮直径D2=172 mm、轮毂直径Dh=25 mm、叶轮宽Hd=53 mm、叶片数Z=6、导叶数Zd=6。文中开发的混流泵如图1所示。

图1 开发的混流泵结构

1.2 网格模型

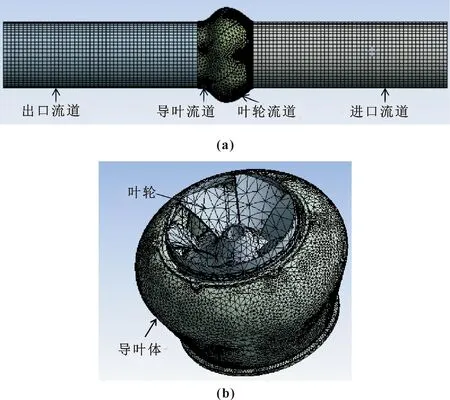

该混流泵的流体域由进口流道、出口流道、叶轮流道、导叶流道组成,在较复杂的叶轮和导叶流道采用了六面体和多面体混合网格以获得更好的适应性,在叶轮和导叶流道曲率较大的区域进行了网格加密处理;模型的进、出口流道长度为3倍的叶轮直径,以确保流体流动的充分发展;为了减少计算成本,在进、出口流道采用六面体网格。通过网格无关性验证方法确定内部流场总网格数为1.351×106,其中叶轮、导叶流道网格8.53×105、进口流道网格2.4×105、出口流道网格2.58×105,如图2(a)所示。

图2 流体域(a)和结构域(b)网格模型

结构域由叶轮与导叶固体组成,通过将流体域计算所得的压力场施加到对应的结构域交界面上用于结构强度分析,文中采用四面体网格以适应其复杂的结构,其网格总数为4.57×105,其中叶轮域2.2×105、导叶域2.37×105,如图2(b)所示。

2 材料设置及边界条件

2.1 材料设置

文中选择QT-500钢、铝合金、钛合金和非金属聚四氟乙烯[9]作为结构域的材料,将QT-500钢以外的3种材料定义为轻质材料,材料的主要属性如表1所示。

表1 四种材料的性能

文中以QT-500钢作为初始设计材料,基于CFD仿真流固耦合技术探索轻质材料在结构域中应用的可能性,提出6种组合方案,如表2所示。

表2 六种轻质材料在结构域中应用的组合方案

2.2 边界条件

2.2.1 流体域边界条件

流体介质为25 ℃水,进出口边界分别为压力进口和质量流量出口,参考压力为0.1 MPa,叶轮所在流体域设置为旋转区域,转速为3 000 r/min,进口、导叶、出口段均为静止流体域,旋转域与静止域之间的交接面为Frozen Rotor,计算壁面为无滑移壁面,近壁面采用标准的壁面函数,残差收敛因子为10-5。

湍流模型采用SSTκ-ω模型,其方程表达式为

(1)

Dω+Sω

(2)

式中:κ是湍动能;ω是耗散率;Gκ是湍流动力学的一个有效项;Gω是湍流分解率的一个产生项;Гκ为κ的有效扩散系数;Гω为ω的有效扩散系数;Yκ是κ的耗散项;Yω是ω的耗散项;Dω是交叉扩散项;Sκ和Sω是源项。

2.2.2 结构域边界条件

对于结构域而言,外载荷是流体压力对结构表面的作用力,为了实现对结构域压力载荷的施加,将流体域中叶轮叶片与导叶叶片的工作面设置为流体交界面,结构域中叶轮叶片、导叶叶片与流体域中对应的工作面设置为固体交界面,根据叶轮实际转动情况将叶轮与轴的接触面定义为相应的固定面约束。文中以ANSYS Workbench平台实现流体域与结构域的耦合求解,求解流程如图3所示。文中从混流泵的外特性曲线性能、结构域的应力与形变3个方面,对轻质材料在混流泵中的应用进行评估。

图3 单向流固耦合计算流程

3 实验验证

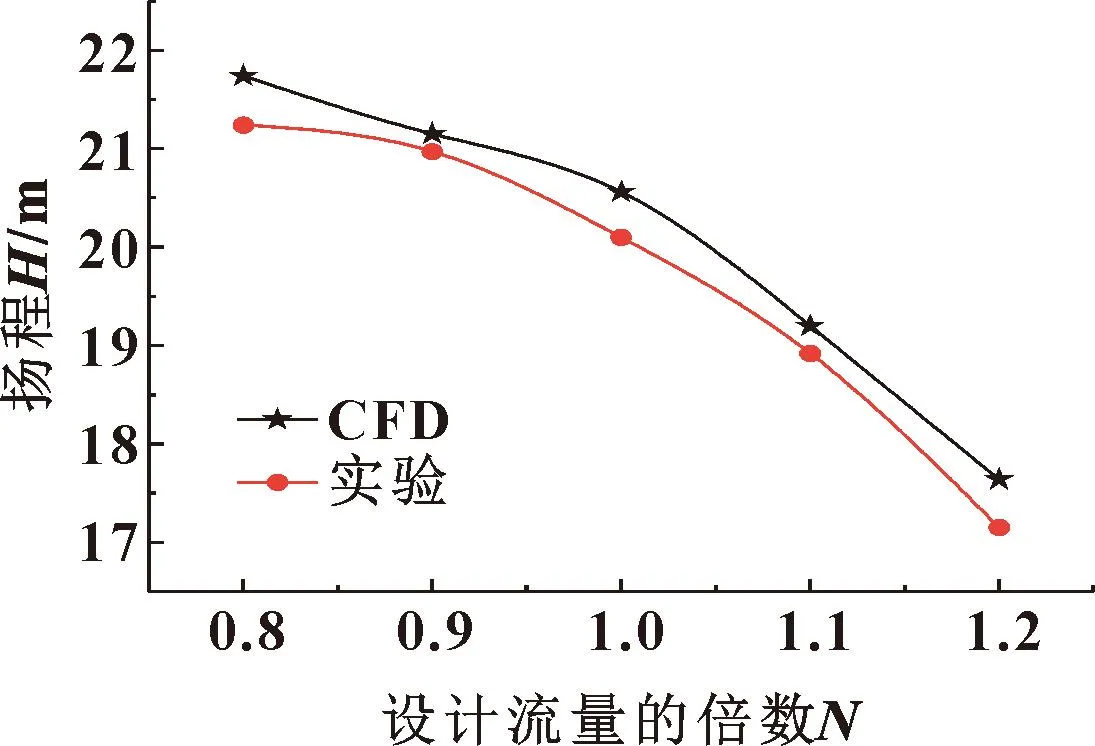

由于文中开发的混流泵流量较大,试验台无法满足要求,利用上海应用技术大学离心泵性能试验台。离心泵试验平台如图4所示。基于现有离心泵的参数,利用CFturbo逆向设计方法,设计的离心泵的仿真结果与实验结果对比如图5所示。结果显示:在该泵设计流量26 m3/h的0.8~1.2倍流量下实验,仿真的扬程与实验结果的误差为0.8%~2.6%,证明文中设计方法的正确性。

图4 离心泵性能实验平台

图5 CFD仿真与实验结果对比

4 计算结果及分析

4.1 性能分析

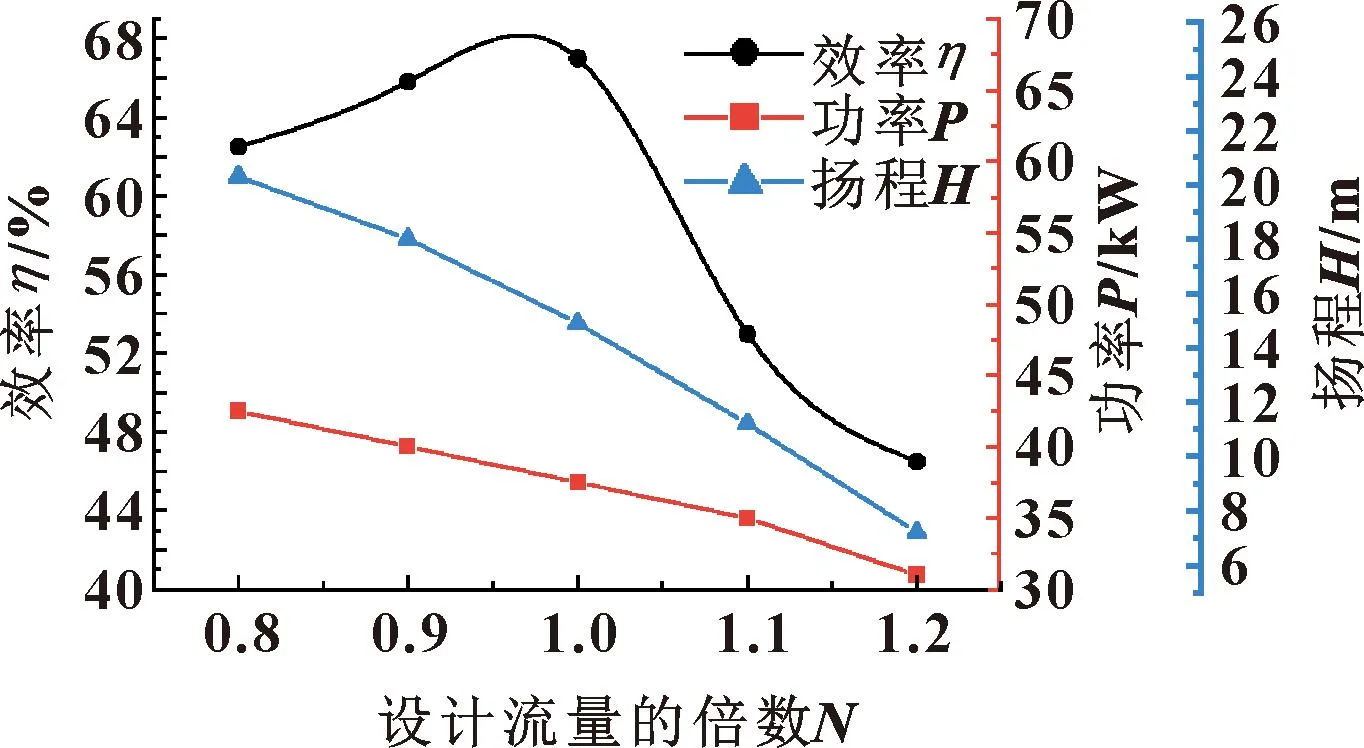

文中开发的混流泵采用QT-500钢材作为设计材料时,仿真的外特性曲线如图6所示,可知:混流泵的效率随流量的不断增加先增大后减小,在设计流量下效率达到最大值67%;扬程随工作流量的增加不断减少,设计流量下扬程为14.8 m;轴功率跟工作流量成反比关系。上述扬程、效率和轴功率随流量变化的趋势与文献[10]中相同,计算获得的实际扬程优于设计值。

图6 QT-500钢混流泵外特性曲线

由于单向流固耦合不考虑结构域形变对流体域产生的影响,因此叶轮采用不同材料时对混流泵的性能影响较小,所以该混流泵结构域采用轻质材料同样满足设计的性能要求;同时轻质材料的结构域在进行结构应力分析时可采用相同的流体域压力分布数据。

4.2 结构强度分析

叶轮是旋转机构,工作过程中流体对叶轮产生的作用力最大,因此结构域采用轻质材料时需要对叶片进行强度校核,包括应力分析和形变分析。

4.2.1 应力分析

首先以QT-500钢为结构域材料,在0.8~1.2倍设计流量下对结构域进行流固耦合应力分析,叶轮与导叶的应力分布如图7所示。

图7 QT-500钢结构域应力分布

由图7可知:在不同流量下,叶轮应力分布的规律基本相同,内部流场产生的应力最大值发生在叶轮进口靠近轮缘处,其主要原因是在叶轮进口靠近轮缘处的线速度最大,导致流体在此处的流速最大,从而产生的应力增大;相反地,由于轮毂处的流速较小,流动较为平缓,因此叶片轮毂处的应力最小。其中,在1.0倍设计流量工况下,轮缘处最大应力值为42.4 MPa,轮毂处最小应力值为0.08 MPa;同时,随着流量的不断增加,叶轮受到的最大应力值不断降低,这与混流泵的轴功率与流量成反比有关(如图6所示),随着流量的增大,流体所需的输入能量反而降低,从而导致叶轮受到的应力也减小。

另外,导叶的应力分布在不同流量下的变化规律也基本相同,内部流场产生的应力最大值发生在导叶进口处,其主要原因是:导叶进口处受到叶轮产生的高速水流的冲击,从而产生较大的应力。在1.0倍设计流量工况下,导叶进口处最大应力为18.07 MPa,随着流量的不断增加,导叶受到的最大应力值不断降低,并且最大应力值远小于叶轮的最大应力值。由于单向流固耦合不考虑结构域形变对流体域的影响,因此,叶轮与导叶采用不同材料的应力分布规律和数值大小也基本相同。

文中将安全系数作为评估混流泵结构强度是否满足安全性能的指标,定义为材料的屈服强度与计算的最大应力的比值,叶轮和导叶在不同流量下的安全系数计算值如表3所示。可知:在0.8~1.2倍设计流量下最大应力远小于材料的最大屈服强度,叶轮安全系数为6.59~11.84,导叶安全系数为8.86~112.5,叶轮和导叶采用QT-500钢在设计流量下的安全系数都远大于1,满足设计要求。

表3 不同流量下QT-500钢叶轮与导叶最大应力与 安全系数

综上,随着流量的增加,结构域最大应力值会逐渐降低,在0.8倍设计流量下结构域受到的应力最大,其安全系数最小。因此文中只对0.8倍设计流量下结构域采用轻质材料的结构强度进行分析,安全系数的计算结果如表4所示。可知:叶轮与导叶采用铝合金的安全系数分别为6.77、9.11,采用钛合金的安全系数分别为14.65、19.7,采用聚四氟乙烯的安全系数最小,分别为1.46、1.97。在0.8~1.2倍设计流量工作流量内,结构域采用3种轻质材料的安全系数均大于1,因此混流泵采用3种轻质材料的结构应力也均满足设计要求。

4.2.2 形变分析

结构域的形变主要受流体域产生的压力场影响,由于结构域使用不同材料进行耦合分析时采用了相同的流场压力分布数据,因此结构域的形变与应力分布趋势也基本相同,在0.8倍设计流量下叶轮采用相同材料在进口轮缘处产生的形变量最大,形变量从轮缘到轮毂逐渐减小,在轮毂处形变值最小;导叶采用相同材料在进口处产生的形变量最大。图8所示为叶轮采用4种不同材料的形变值随流量的变化关系曲线,其变化趋势与应力随流量的变化一致,其结果与上述的理论分析吻合。

图8 不同流量下4种材料叶轮形变曲线

在0.8倍设计流量下,6种轻质材料组合方案的结构域形变分布如图9所示。可以看出:叶轮的最大形变也均发生在叶片进口轮缘处,导叶的最大形变也同时发生在进口处。6种方案中叶轮与导叶的最大变形量计算结果如表5所示,其中叶轮的最大变形量为0.043~3.63 mm,导叶的最大变形量为0.083~7.19 mm。

表5 六种组合方案减重分析

图9 六种组合方案形变云图

对比发现,结构域(叶轮与导叶)采用聚四氟乙烯材料的方案3—5中,叶轮的最大形变量为3.63 mm,导叶的最大形变量为7.19 mm,由于实际应用中叶轮和导叶存在配合关系,为了保证泵的高效率,一般工程上要求的配合间隙不大于3 mm,因此方案3—5的形变量超过了实际工程应用的间隙要求;方案1、2、6中叶轮的最大形变量为0.059 mm,导叶的最大形变量为0.112 mm,远小于工程应用中叶轮与导叶的配合间隙要求。原设计QT-500钢材料的混流泵总质量为35.77 kg,在采用轻质材料可行的替代方案中,混流泵的总质量最小为29.74 kg(方案2),减重比达16.86%;最大为32.08 kg(方案1),减重比为10.32%。上述研究证明:基于流固耦合技术分析采用轻质材料实现混流泵减重目标的方法是可行的。

5 结论

(1)混流泵应用轻质材料是减重的主要措施之一,文中以CFturbo叶轮机械设计软件开发了一型混流泵,并提出了在结构域中采用6种轻质材料组合的替代方案。基于CFD仿真单向流固耦合技术,从混流泵的外特性曲线性能、叶轮及导叶的应力与形变3个方面,对6种组合替代方案进行了综合评估,方案1、2、6中叶轮的最大形变量为0.059 mm,导叶的最大形变量为0.112 mm。上述3种方案的外特性曲线性能及应力也均满足设计要求,可使该混流泵的减重比达10.32%~16.86%。

(2)结构域采用不同材料时对混流泵的性能影响较小,但是对应力和形变的影响较大;在不同流量下,叶轮与导叶采用不同材料时的最大应力与最大形变分别发生在叶片轮缘处和导叶进口处,并且最大应力值和最大形变量随流量的增加反而减小。