基于PMADS与共轭优化法的单元上下料口布局与AGV配置联合优化

2024-03-13谢洁明陈庆新张惠煜

谢洁明,陈庆新,毛 宁,张惠煜

(广东工业大学 广东省计算机集成制造系统重点实验室,广东 广州 510006)

0 引言

在有限能力物料储运系统(Finite Capacity Material Handling System,FCMHS)的单元流水式智能制造系统中,由于订单的随机到达和不同产品工艺路线的差异性,车间物流强度将会随时间推移发生变化,而且在空间分布不均衡,必然导致拥堵现象,对于具有多可选物料运输路径的自动导引小车(Automated Guided Vehicle,AGV),还会出现绕道现象,增加了额外的运输成本,因此考虑拥堵与绕道成本的运输成本是评价一个制造系统规划合理性的重要指标。在FCMHS车间中,单元上料与下料(Pick-up/Drop-off, P/D)口位置与AGV数量均对运输成本产生影响。首先,车间单元P/D口布局是一种特殊的设施布局,P/D口是车间单元之间物料搬运的终端设施,其位置决定了物料搬运AGV的运输路径,因此P/D口的位置布局直接影响车间的物料运输成本;其次,AGV在不同单元的P口与D口之间、单元与缓冲区之间搬运物料,在物料运输需求较大的情况下,AGV数量影响车间物流强度的分布,从而间接影响车间的物料运输成本;最后,P/D口位置与AGV数量对车间物料运输成本的影响不是孤立的,P/D口位置在某种程度上改变了车间物流强度的分布,而AGV数量也对物流强度产生影响,两者共同作用改变车间物流强度,而物流强度最终反映到运输成本上。同时,考虑到运输设备资源配置成本、车间运输成本,尤其是各种等待成本,车间内的AGV也要限制在一定数量;当车间发生拥堵与绕道时,物料运输设备数量也将对拥堵绕道产生影响,体现为运输路径改变,最终影响车间的运输成本。基于上述研究背景与动机,本文研究P/D口位置布局与AGV数量配置联合优化,经过优化的设施布局与资源配置使FCMHS车间的物料运输成本和AGV配置成本均最小化。

KIM等[1]在研究设施布局问题中考虑了布局对物流路径的影响,并提出一种求解最短物流路径的方法;ERIK等[2]在设备布局中综合了物料搬运设备分配决策的影响,有效解决了设备布置与物料搬运设备分配的集成决策问题,不足的是采用传统的设施中心点之间直角线加权距离计算设施间运输量的方式,在FCMHS车间的设施布局问题中与现实结果有较大偏差;AHMADI-JAVID等[3]将物料运输路径考虑进非等面积设施布局问题(Unequal Area Facility Layout Problem,UA-FLP),将物流距离作为优化目标,寻找一种最短单环物流路径应对未来需求以及新技术与新产品带来的挑战。以上研究基于物流距离矩阵将物料储运系统纳入设施布局设计阶段,但尚未见到FCMHS车间中将有限物料储运设备的配置纳入设施布局的研究。

单元P/D口位置直接影响FCMHS单元流水式车间的物料运输成本,在制造系统规划设计中占有重要地位。只有少部分研究单独针对P/D口的布局优化[4-5],这是因为基于物流距离矩阵的设施布局不考虑物料储运系统的有限性,没有充分体现P/D口位置对车间的影响。传统的大多数设施布局研究集中在设施(包括加工设备、物流路径、P/D口等)的集成布局优化[6-9],即同时对设备、物流路径、P/D口等设施的集成规划,然而这类研究将P/D口作为辅助设施,只考虑预先设定P/D口位置而不考虑可选位置。PARK等[8]研究了以最小化总物料搬运成本的UA-FLP问题,其中总物料搬运成本为所有P口和D口之间的直线距离与物流量的乘积之和;FRIEDRICH等[9]研究带P/D口的设施布局问题,其中P/D口的距离根据P口和D口沿设施边界的最短距离计算;KIM等[10]注意到P/D口在布局中的重要性,研究了以最小化P口和D口之间的直角线距离为优化目标的设备布置问题;LIN等[11]针对设施形状规则的UA-FLP问题,以物流量与P/D口之间距离的乘积和计算总运输成本进行优化。传统的设施布局研究大多数以设施之间的总运输成本为优化目标,基于设施之间的物流距离矩阵,考虑物流量的权重,计算得到布局的总运输成本。然而在FCMHS车间中,由于随机性因素的影响,车间物流不可避免地发生拥堵与绕道现象,使传统的基于距离矩阵的设施布局结果与实际结果有一定差异,而拥堵绕道现象与P/D口的布局和AGV的配置紧密相关,研究FCMHS车间的P/D口布局具有重要的现实意义,目前尚未见到针对FCMHS单元流水式车间单元P/D口布局与AGV配置联合优化的研究。

设施布局问题研究的目标集中在设施间的物流加权距离。近期,AHMADI-JAVID等[3]研究了具有单环封闭物流路径的UA-FLP问题,其以最小化单环物流路径长度为优化目标;PARK等[8]研究了以总物料搬运成本(Total Material Handling Cost,TMHC)为目标函数的、带P/D口的UA-FLP问题;KLAUSNITZER等[12]研究了同时设计区块布局、P/D口和通道的设施布置问题,其中任意两个P/D口之间的距离由通道上的最短路径决定;ZHA等[13]以最小化物料搬运成本和重新安排成本之和为目标函数,研究模糊随机需求下的非等面积动态设施布局问题,其物料搬运成本为设施间物料搬运成本的距离加权之和。上述研究均以设施间的物流加权距离为目标,限制了其结果在实际中的应用。在FCMHS系统中,物流随时间的推移不断变化,由于随机性因素的影响,FCMHS车间不可避免地会产生拥堵和绕道现象,因此AGV拥堵、绕道产生的成本是制造系统设计优化中不可忽视的重要因素。在目前现有研究中,常见的约束条件为设施之间的几何形状和位置约束[13-15],如单元间彼此不重叠、单元与路段彼此不重叠、单元至少有一个边与路段平行、单元上料与下料口位置必须在其与路段接壤的边上、所有单元和所有路段都必须在车间范围内等。然而,在制造系统规划设计阶段,设施布局与资源配置方案必须满足系统预期要求,但几乎没有将FCMHS车间运行性能指标(产出率、生产周期等)作为设施布局和资源配置问题的约束条件的报道。

综上所述,本文考虑FCMHS单元流水式智能车间中的P/D口布局与AGV配置均对车间性能有重要影响,研究单元P/D口布局与AGV配置的联合优化问题。在具有多可选路径、多AGV的FCMHS前提下,已知AGV路径网络结构及各单元位置,建立了以最小化平均运输总成本和最小化AGV配置成本为优化目标,以在制品平均逗留时间和平均产出率为主要约束条件的数学模型;考虑没有封闭的数学表达式对目标函数和约束条件中的车间运行性能指标进行描述,本文基于Plant Simulation仿真平台建立P/D口布局与AGV配置模型,计算车间运行性能指标并获取仿真问题信息。针对该联合优化问题,提出一种嵌入粒子群优化(Particle Swarm Optimization,PSO)的改进网格自适应直接搜索(PSO-Mesh Adaptive Direct Search,PMADS)算法,通过增强粒子群的全局搜索能力,提高PMADS的全局搜索能力;提出一种基于问题信息的启发式规则和线搜索的共轭优化法(Conjugate Optimization Method,COM),当搜索到新解时,利用该方法提高算法的联合优化能力和搜索效率。最后通过实际案例应用验证算法的有效性,以及所提COM法提高联合优化算法效率的优越性。

1 P/D口布局与AGV配置的联合优化

1.1 问题描述

在智能车间规划设计中,假设经过了功能区块布局阶段,单元流水式车间内各个单元间、单元与每条路段均彼此不重叠,单元至少有一条边与某条路段平行,而且单元P/D口的位置在该路段边上。车间内单向封闭的AGV路径网络已确定,多辆具有多可选路径的AGV沿物流路径执行不同单元P口与D口之间的物料搬运任务,车间内功能区块之间的大工艺路线为流水式,每个功能区块处理一道工序(如剪板、折弯、冲压、裁切、清洗等),区块内放置有若干制造单元。各单元内机器布局业已经确定,根据P/D口布局选用不同的机器布局方式。图1所示为一种典型的含多工序、多单元、多物料搬运AGV、具有封闭物料运输网络结构的单元流水式智能车间。

在AGV系统中,AGV沿单元边界移动,每个单元的P/D口可以放置在单元边界与AGV路径交界上的任意位置,然而为了降低问题的复杂性,许多研究往往将其离散化为有限多个可能的位置[16-17]。在FCMHS车间中,P/D口位置影响物料运输设备的运输路径,而且由于订单随机到达和产品工艺的差异性,车间将会发生拥堵与绕道现象,物料运输设备数量也将对拥堵绕道产生影响,体现在运输路径改变,最终影响车间的运输成本。另外,车间内的AGV数量直接影响物料等待运输、拥堵绕道等成本。同时考虑运输设备资源配置成本和车间运输成本,尤其是各种等待成本,车间内的AGV也要限制在一定数量。因此,在考虑有限物料储运能力的智能车间规划设计问题中,单元P/D口布局与AGV配置对车间性能指标均有重要影响,本文研究已知各单元内的详细布局、各单元的具体位置以及各单元P/D口的若干可选位置,经过优化设施布局与资源配置,获得合理的车间P/D口布局方案和AGV最优配置。

传统的布局优化大多仅考虑AGV的负载成本,很少考虑AGV的空载成本,也未考虑拥堵带来的各种等待成本。而在具有订单工艺差异性、订单到达不确定性等特点的FCMHS智能车间中,车间物流强度随时间和空间持续变化,从而在一段时期内,当物流强度由低到高变化时,将会产生拥堵与等待现象。车间内的AGV数量越多,发生拥堵与等待现象越普遍;AGV数量越少,在制品逗留时间越长。本文以最小化平均运输总成本E{Q}和最小化AGV配置成本C为优化目标,通过优化P/D口布局与AGV配置,最小化车间平均运输总成本和AGV数量配置成本,即:

minE{Q}=E{Q1}+E{Q2}+E{Q3};

(1)

minC=cγ。

(2)

式中:E{Q1}为AGV的负载与空载运行成本;E{Q2}为在制品平均等待运输成本;E{Q3}为拥堵或绕道的成本;c为单价成本;γ为配置数量。

约束条件如下:

E{T}≤t;

(3)

E{Θ}≥θ;

(4)

Zk∈Pk,k=1,2,…,Nc。

(5)

其中:式(3)和式(4)为FCMHS车间的运行性能指标约束;式(5)为单元P/D口位置约束;E{T}为在制品平均逗留时间;E{Θ}为在制品平均产出率;t为在制品平均逗留时间的预期上限值;θ为产品产出率的预期下限值;Zk为单元k的P/D口位置向量;Pk为单元k的可选位置向量集;Nc为单元数。

与传统的车间布局规划问题相比,该问题有两个主要特点:①多变量的单元P/D口布局优化问题可能是多峰优化问题,而单变量的AGV配置优化是具有单调优化曲线的优化问题,两者具有不同的优化特征,为了提高求解效率,有必要考虑该特征;②该优化问题将在制品平均逗留时间和平均产出率等车间运行性能指标作为约束条件,并将拥堵绕道成本作为优化目标的一部分,属于随机混合整数非线性规划模型。该问题的求解有两方面难点:①P/D口布局优化与AGV配置优化所具有的不同优化特征,给求解P/D口布局与AGV配置的联合优化问题带来了困难,难以得到整体上较优的联合方案;②由于约束条件中的车间运行性能指标无法用决策变量的封闭形式表示,该优化问题不属于传统优化问题,无法获得连续变量对约束函数和目标函数的导数,基于梯度类函数获得寻优方向的传统非线性规划求解方法在此无法使用[18-21]。

1.2 系统性能指标的计算

传统布局规划与资源配置问题的差异在于本问题基于物料储运系统的有限能力进行设施布局与运输资源配置,物料储运系统的有限能力包括有限的AGV数量、有限的物料缓存区容量、有限的AGV行驶速度等。而由于FCMHS随机性因素的影响,基于物流距离矩阵计算得到的结果与实际相差较大,通过建立反映真实系统的仿真模型可以最大程度地描述系统的各种细节,得到的在制品平均逗留时间和平均产出率等系统性能指标更能反映真实情况。本文通过建立车间单元P/D口布局与AGV配置的仿真黑箱模型,利用计算机仿真计算优化模型中的性能指标与仿真过程中的问题信息。

上述优化模型与传统车间布局优化问题的最大差异在于将车间运行性能指标作为约束条件,然而目标函数与约束条件中的系统性能指标均无法用决策变量的封闭形式表示,而使用仿真法则有以下优点:

(1)可以计算出精确的系统性能指标。

(2)能够获得更多系统问题信息,本文所提算法需要用仿真获取的信息帮助搜索,例如AGV拥堵随时间推移会出现漂移现象,仿真法则能精确描述这一现象,可在优化中提高搜索效率。

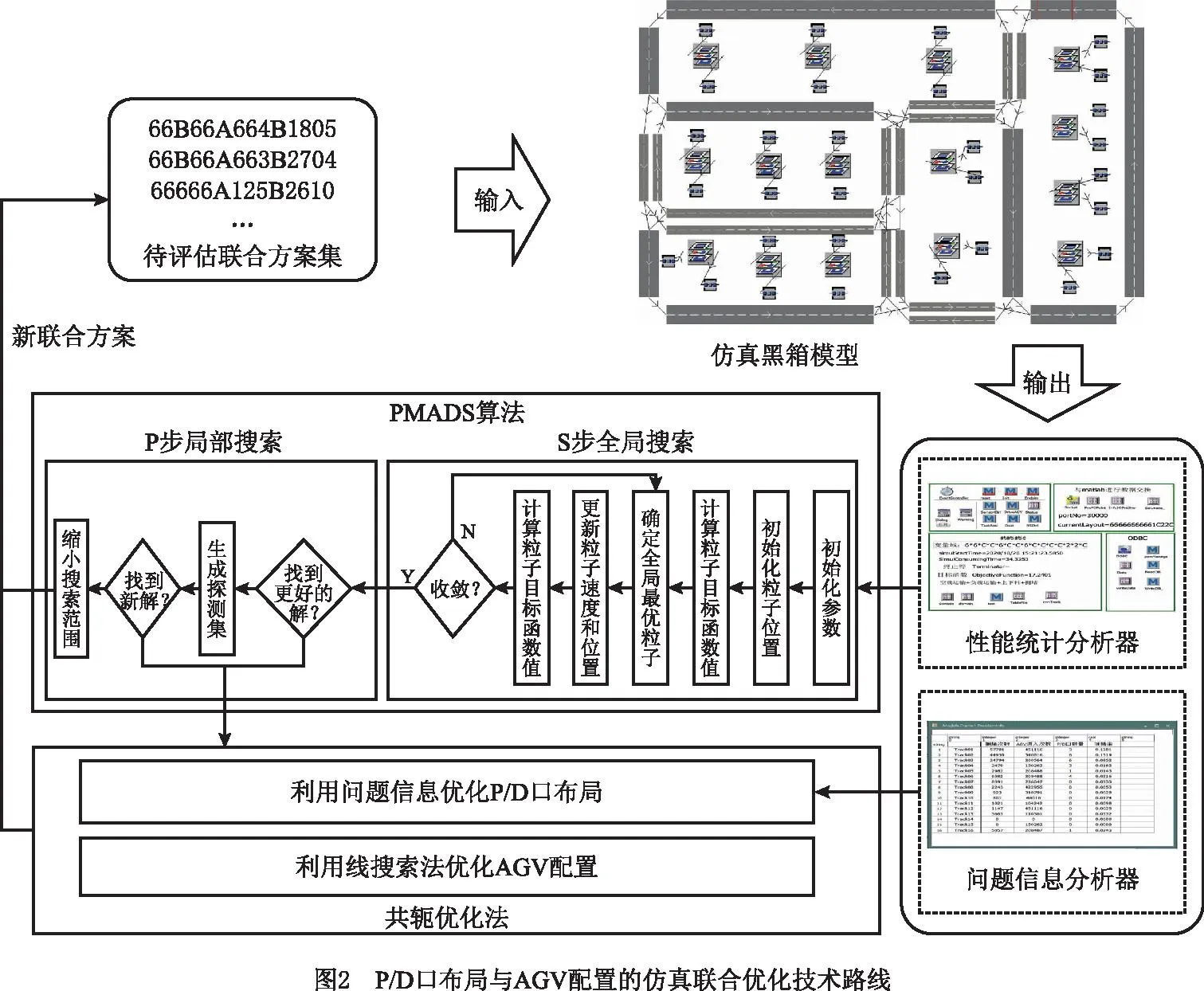

本文将通过建立车间单元P/D口布局与AGV配置的仿真黑箱模型,计算车间运行性能指标并获取仿真问题信息。利用仿真模型获取问题信息和系统性能指标进行联合优化的技术路线如图2所示。

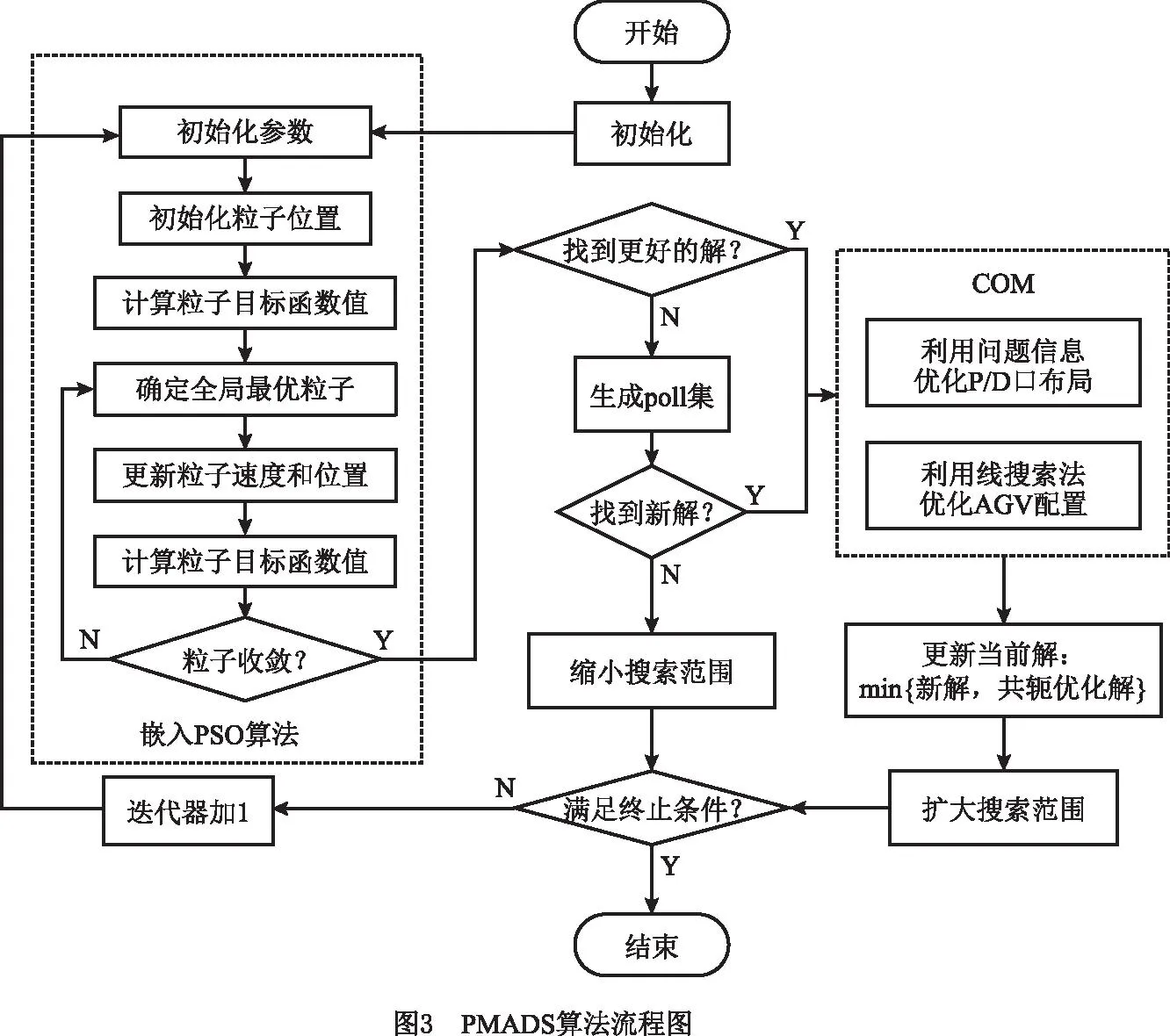

2 优化算法

本文针对FCMHS车间单元P/D口布局与AGV配置联合优化问题的特点和求解难点,将上述混合整数非线性规划模型中的连续变量离散化,并将该模型近似转化为随机非线性整数规划模型,将问题近似转化为可求解的优化问题[22-24]后,提出一种不依赖梯度函数的PMADS算法;针对P/D口布局与AGV配置所具有的不同优化特征为联合优化带来的困难,提出一种基于问题信息的启发式规则和线搜索的 COM,使联合方案在整体上最优化。

2.1 PMADS算法

约束最优化问题常采用内点罚函数法[26]求解极小点,令罚函数在可行域边界上取无穷值,则罚函数在可行域内可求得问题的极小值,从而得到问题的优化解。定义内点罚函数

(6)

式中fΩ(x)为可行解空间Ω内,联合优化方案x的目标函数值,即式(1)中的平均运输总成本E{Q}。PMADS算法步骤如下:

步骤0初始化。

(1)初始化网格大小参数δk和框大小参数Δk,Δk≥δk>0,令终止精度ε=1,迭代器k=0。

步骤1全局搜索(S步)。

(3)PSO进行全局搜索得到可行解t。

(4)若有fΩ(t) 步骤2局部搜索(P步)。 (7)如果∃t∈Pk,有fΩ(t) 步骤3算法终止。 (8)如果Δk+1≥ε,则k←k+1,返回步骤1,否则终止算法。 PSO算法是一种并行算法,该算法模拟鸟群的觅食行为,鸟群个体利用鸟群集体的信息共享机制使其在问题的可行解空间不断演进,从而获得最优解。该算法首先给空间中的所有粒子随机分配初始位置和初始速度,然后根据每个粒子的速度、问题空间中已知的全局最优位置和粒子已知的最优位置依次推进每个粒子的位置。随着计算的推移,粒子群体通过探索并利用搜索空间中已知的有利位置,最终聚集在一个或多个最优位置周围。 PSO算法规则简单,其通过追随当前搜索到的最优值来寻找全局最优,能够较快找到新解,但其局部搜索能力较差,易使搜索过程陷入局部极值。该算法保留了最优全局位置和粒子已知的最优位置两个信息,对提高收敛速度和避免过早陷入局部最优解效果较好。粒子群的惯性因子ω反映了PSO的全局寻优能力,其值越大,全局寻优能力越强,但局部寻优能力越弱,通过设置粒子群的惯性因子强化算法的全局搜索能力,并将其嵌入PMADS算法S步中负责全局搜索任务,能够有效提高PMADS算法的全局搜索能力。本文将PSO嵌入MADS算法用于负责全局搜索新可行解,而局部寻优由MADS负责,因此PSO局部搜索能力差的缺点可以由主算法弥补。类似于PMADS,PSO算法搜索到比当前解更好的解之后,利用COM优化P/D口布局和AGV配置,最终得到新的联合方案。PSO算法的步骤如下: 步骤0初始化。 (1)迭代器i←1。 (3)计算初始种群的目标函数值f(x0)。 步骤1确定全局最优粒子。 (4)获取初始粒子的个体极值和群体极值: (7) (8) 步骤2粒子群搜索。 (5)更新加惯性权重的粒子速度 vi=ω×vi+c1×rand()×(pbesti-xi) +c2×rand()×(gbesti-xi)。 (9) (6)更新粒子位置 xi=xi+vi。 (10) (7)计算新粒子目标函数值f(xi)。 步骤3更新种群。 (8)更新个体极值和群体极值 (11) (12) 步骤4终止判断。 (9)如果找到新解,则结束PSO;否则i←i+1,返回步骤2。 (4)地质灾害是自然与人为因素共同作用下引发的,包括地质背景、自然地理条件、水系等,而本文中只考虑到了害点密度、坡度、坡高、坡型、岩土类型、冻土、植被、降雨、断层和人类工程活动10项因素。在今后的其他地区评价工作中可选取更多与地质灾害发育相关的因素作为分析指标,在此基础上再做易发性分区和危险性评价,其结果会更准确和全面。 步骤0初始化。 (2)初始化联合方案数n,以及AGV配置方案γi∈I,i=1,2,…,n,i=1。 步骤1优化联合方案。 (3)利用问题信息优化新解,得到P/D口布局方案集Ψ={φ1,φ2,…,φn}。 步骤2优化AGV配置。 步骤3终止算法。 (8)如果fΩ(τ*) 改进的嵌入PSO算法和COM的PMADS算法流程图如图3所示。 以某定制化五金精密制造企业的智能工厂规划为背景,分别针对原生产车间和新生产车间的单元P/D口随机柔性布局优化和车间内AGV数量的最优配置需求,应用所提算法解决车间P/D口布局和AGV配置的联合优化问题。该五金制造企业的产品具有多品种、小批量且产品工艺路线不同的特点,由于采用单元式生产方式,大多数产品在车间功能区域之间形成流水式工艺路线。在该智能工厂的规划设计阶段,新工厂除了原有产品的生产线外,还对新产品的生产线进行规划与设计,原生产车间有5个功能区域,新生产车间拟划分为4个功能区域,每个功能区域可放置2~4个数量不等的非同等并行制造单元。受机床设备、自动化搬运设备和路径网络的限制,每个单元的P/D口只有2~12种可选布局方案,单元内机器布置可根据优化的P/D口位置选择合适的方案。AGV负责不同功能区域单元P/D口之间、P/D口与车间物料缓存区之间的物料搬运任务,其沿着单向封闭的路径网络行驶。由于车间柱网结构及非生产区域(缓冲区、办公区、模具区等)的限制,制造单元所在生产区域的形状往往不规则,形成了复杂的AGV路径网络。 因为单元的P/D口沿着单元边界和AGV路径布置,而且AGV在单元P/D口之间进行物料运输,所以各单元P/D口布局和AGV配置的联合方案将对生产车间的运输成本产生较大影响。在已确定各单元的位置、各单元P/D口的可选布局方案以及AGV路径网络的单元流水式车间内,应用所提算法解决车间单元P/D口位置布局与AGV资源配置的联合优化问题。表1所示为所规划的智能工厂单元流水式车间的主要系统参数。 表1 智能制造车间的系统参数设计 本文选取设施布局文献中与问题接近的几种常见算法作为对比算法,通过从是否利用问题信息、搜索能力、联合优化能力等方面与对比算法进行比较与分析,验证所提算法优化P/D口位置布局与AGV数量配置的有效性、高效性和优越性。本文选取的对比算法分别为嵌入遗传算法的网格自适应直接搜索(Genetic Mesh Adaptive Direct Search,GMADS)算法、遗传算法(Genetic Algorithm,GA)、蚁群优化(Ant Colony Optimization,ACO)算法,其说明和算法特征如表2所示,其中符号“*”表示本文所提的联合优化算法,Y表示较强或有,N表示较弱或无。 表2 对比算法 案例实验的算法部分在MATLABR2018a平台上编程实现,仿真部分在PlantSimulation 12.1平台上建模实现,采用TCP/IP协议实现两者间的数据传输,包括P/D口布局与AGV配置方案、目标函数值、问题信息等数据。系统配置为Intel(R) Core(TM) i7-8700 CPU @ 3.20GHz,16.0 GB RAM。 首先分析案例中AGV数量对系统性能的影响,图4所示为在布局1和布局2两种P/D口布局方案下,AGV配置这一单变量因素对系统性能指标的影响曲线。如图4b所示,平均拥堵成本随着AGV数量的增加呈现先升高后降低的趋势,这是因为AGV数量增加,车间发生拥堵的概率增大,当车间运力满足要求时,由于车间总拥堵成本不再增加,平均拥堵成本随AGV数量的增加而下降。如图4c所示,在制品等待运输成本随着AGV数量的增加而逐渐降低,到一定数量后保持不变,这是因为物料运输资源不足时在制品等待运输时间较长,随着运输资源逐渐满足运输需求,在制品等待运输成本降低;但当运输资源过剩时,物料运输设备不再成为瓶颈,在制品等待运输的边际效益大大降低,而且产生较大的运输资源配置成本。另外可以发现,在制品平均运输成本与平均拥堵成本均随AGV数量增加到一定程度后基本同步达到稳定。因此,本案例解决P/D口布局与AGV配置问题的核心在于如何平衡车间平均总运输成本与AGV数量配置成本。 实验分为原有车间与新建车间两部分进行,每部分有多种单元配置方案,每个配置方案进行多种对比算法实验,每次仿真实验时长180天。应用案例实验获得的平均总运输成本、算法运行时间、单次仿真平均用时与仿真评估次数等如表3所示。其中:C表示平均运输总成本(单位:h/d);A表示AGV配置成本;T表示算法运行时间(单位:h);ST表示单次仿真平均用时(单位:min);Ns表示仿真评估次数。 表3 智能车间P/D口布局与AGV配置优化案例结果 为了更直观地展示算法效果,将实验结果绘制成折线图,如图5所示,其中PM,GM-Ⅰ,GM-Ⅱ分别表示PMADS,GMADS-Ⅰ,GMADS-Ⅱ算法。从图5可以知道,嵌入PSO的PMADS算法比GMADS能够更快地搜索到最优解,仿真评估次数比利用了问题信息的GMADS-Ⅱ少,而且PMADS得到了质量更好的解。从中可见,虽然PMADS算法由于COM的线搜索步骤增加了算法的仿真评估次数,但是该步骤也增强了P/D口布局与AGV配置的协同优化能力,从而更快获得问题的解,使PMADS算法能够以较小的额外计算资源为代价,更快、更好地获得问题的优化解。 对于未利用问题信息的GMADS-Ⅰ,其搜索能力与利用了问题信息的GMAMS-Ⅱ和PMADS算法相比较弱,优化时间较长且得到的解质量较差。对比GMADS-Ⅱ和PMADS可以发现,后者收敛更快且解的质量更好,主要有两个原因:①PMADS算法中,PSO在产生均匀的初始解后,每个解都独立进行搜索,而且增大惯性因子提高了算法的全局搜索能力,使其比GMADS-Ⅱ在全局搜索方面更有优势,可见S步全局搜索算法的选择对MADS算法性能起重要作用;②PMADS中嵌入COM提高了算法在搜索P/D口布局与AGV配置方案时的协同性,从而提高了解的质量。 通过对比分析PMADS与传统GA,PSO,ACO算法等智能算法,可以发现GA搜索效率较低,这是因为在联合优化问题上,由于遗传操作方向的随机性,GA同时优化P/D口布局与AGV配置的效果较差,无法协调好两者的关系,不但较难得到稳定的结果,而且极易陷入局部最优。PSO,ACO等算法求解联合优化问题的效率也比较低,表现在ACO收敛速度慢,PSO易陷入局部最优,且解的质量不高,即使利用了问题信息,加快了GA-Ⅱ,PSO-Ⅱ,ACO-Ⅱ等对比算法的收敛速度,仍然无法获得比PMSDS质量更高的结果。 本文研究的P/D口布局问题属于多变量多峰值问题,而AGV配置则是单变量单峰问题。值得注意的是,文中所有对比算法都不针对具有单峰和多峰的联合优化问题,因此得到的解无法有效保证P/D口布局与AGV配置联合方案的合理性。有些算法如GA-Ⅱ,GMADS-Ⅱ,PSO-Ⅱ,ACO-Ⅱ等利用问题信息加快了算法的收敛速度,但在求解AGV配置方面效果不好,表现在解的质量较差以及算法极易陷入局部最优。本文所提PMADS算法采用COM虽然增加了仿真评估次数,占用了计算资源,但是从图5可见,以较小的计算资源为代价的COM不仅极大地提高了算法的收敛速度,而且为优化的P/D口布局方案配置了一个比较合理的AGV数量方案,提高了解的质量。 从图5b所示的AGV配置成本上看,GM,GA,PSO,ACO等对比算法能够获得比PMADS算法更低的AGV配置成本,但平均总运输成本均比PMADS高,如图5a所示。从企业的运营实际看,智能工厂的规划设计阶段更加关注能够反映企业长期运营成本的指标。车间平均总运输成本反映了较长时间段内的运输成本,运输成本往往是一个制造型企业运营成本的主要部分,而AGV配置成本只在前期阶段对生产经营产生影响,因此车间平均总运输成本应在最终决策时占更大的权重。结合图5a和图5b,虽然对比算法能够得到较低的AGV配置成本,但是AGV配置方案与PMADS方案的结果相差不大(≤3),且其得到的平均总运输成本较高,而PMADS在获得较低的AGV配置成本和合理的运输资源配置的同时也获得了比其他对比算法更低的平均总运输成本,因此可以认为PMADS获得的P/D口位置布局与AGV数量配置的结果比较合理且符合规划的预期,联合优化的效果优于其他算法。 综合上述分析可知,本文所提PMADS算法在求解P/D口布局与AGV配置联合优化问题上是有效且高效的。虽然COM额外增加了目标函数的仿真评估次数,但是以较小代价获得了巨大的收益,其通过少量的额外仿真评估时间为代价提高了算法搜索的方向性,加快了算法收敛并提高了解的质量。 本文针对考虑物料储运系统有限能力的单元流水式车间制造单元P/D口位置布局与AGV数量配置的联合优化问题,建立了以最小化总运输成本和AGV配置成本为多目标的整数非线性规划模型,将物料运输过程中的拥堵成本作为目标函数的一部分,而且为了满足制造系统的能力要求,将产出率、生产周期等性能指标作为约束条件,提出一种改进的嵌入PSO算法的MADS算法进行求解,接着提出一种基于问题信息的启发式规则和线搜索的COM,在PMADS算法搜索到新解时,利用问题信息和线搜索联合改变P/D口布局和AGV配置方案,从而改善新解,提高算法的搜索效率并改善解的质量。将所提算法应用到某智能工厂制造单元P/D口布局与AGV配置案例中表明,与已有算法相比,所提算法在求解联合优化问题上具有更高的效率,得到了更好的解,验证了在车间单元P/D口位置布局与AGV数量配置联合优化问题中,所提算法利用COM能够提高算法效率,而且该算法在性能与效率上具有优越性。 本文有以下创新点及贡献: (1)研究有限能力物料储运系统的单元流水式车间单元P/D口位置布局与AGV数量配置联合优化问题。 (2)提出一种结合启发式规则与线搜索的COM解决设施布局与运输资源配置的联合优化问题,而且提高了算法的效率。 (3)在优化模型中将产出率、生产周期等车间运行性能指标作为约束条件,使结果满足制造系统规划设计的预期生产能力。 虽然仿真模型能够精确描述制造系统,但是速度慢、效率低,而排队网模型具有快速求解的优势。后续将针对单元P/D口布局问题建立相应的排队网模型,快速求解车间性能指标值,然后结合优化算法得到合理的初始方案,再利用本文方法对其进一步优化得到更精细的布局方案,同时还将对P/D口容量进行优化。

2.2 嵌入粒子群优化算法

2.3 共轭优化法

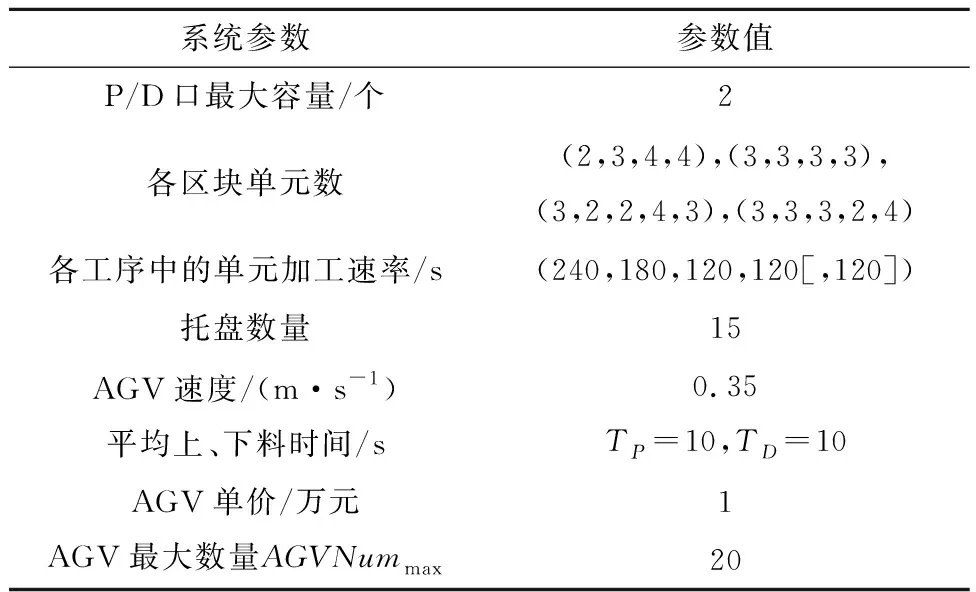

3 案例应用与分析

3.1 应用案例背景

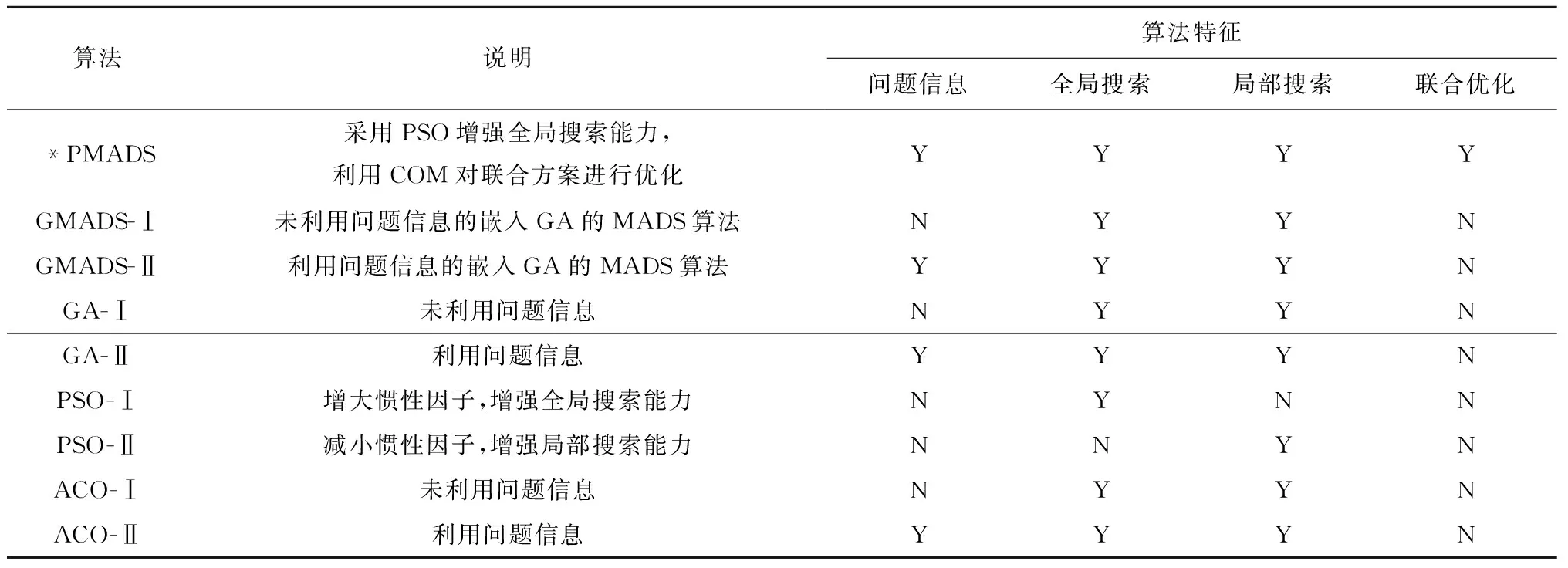

3.2 对比算法的选取

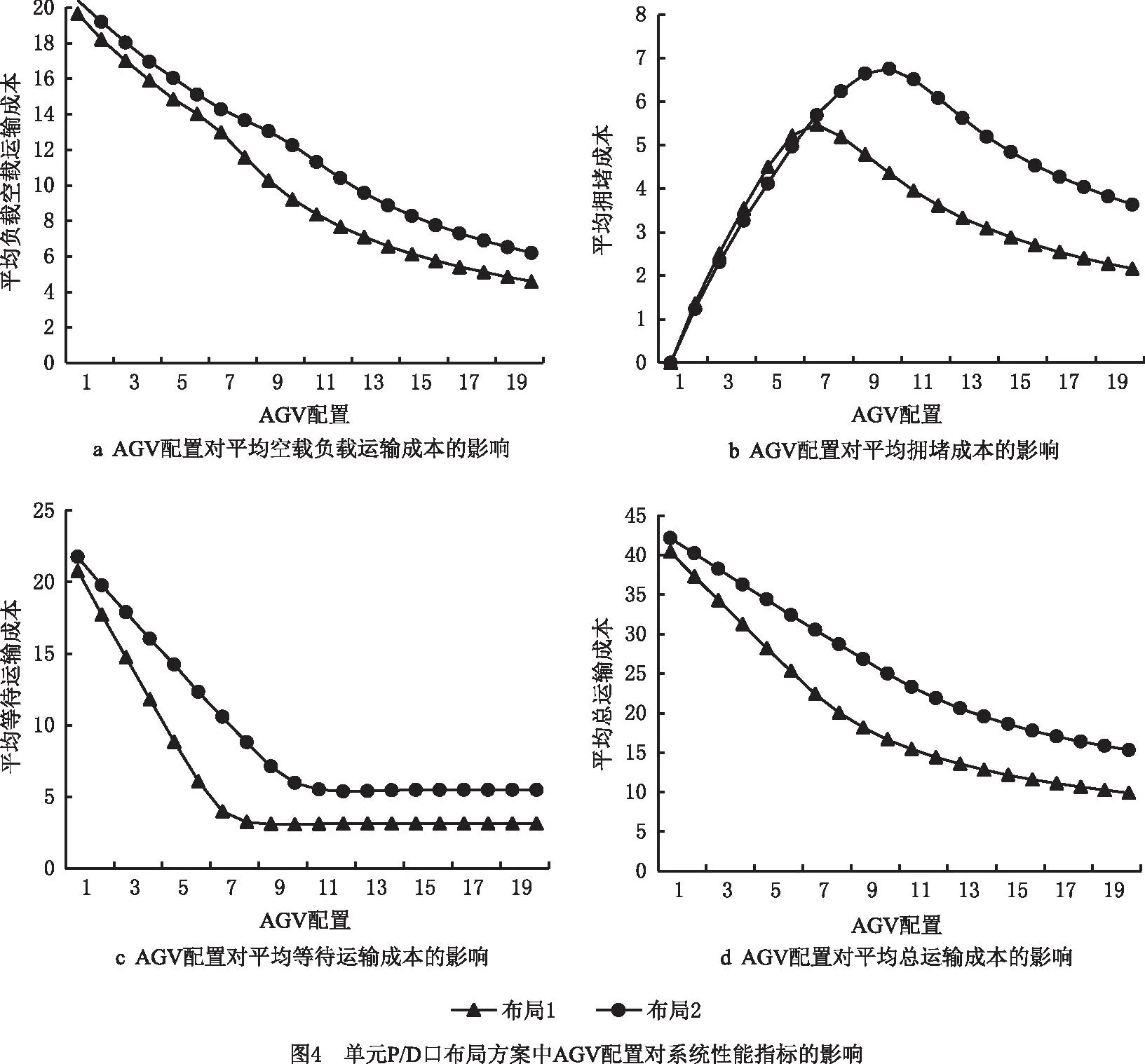

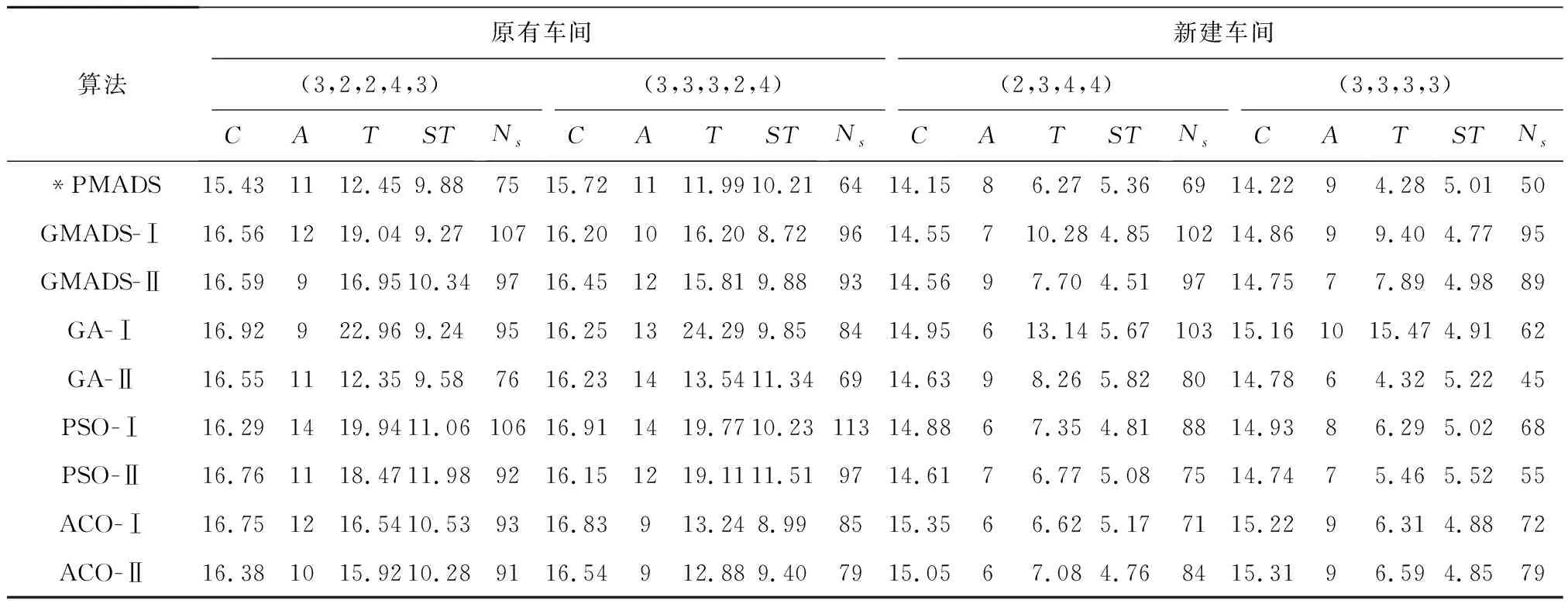

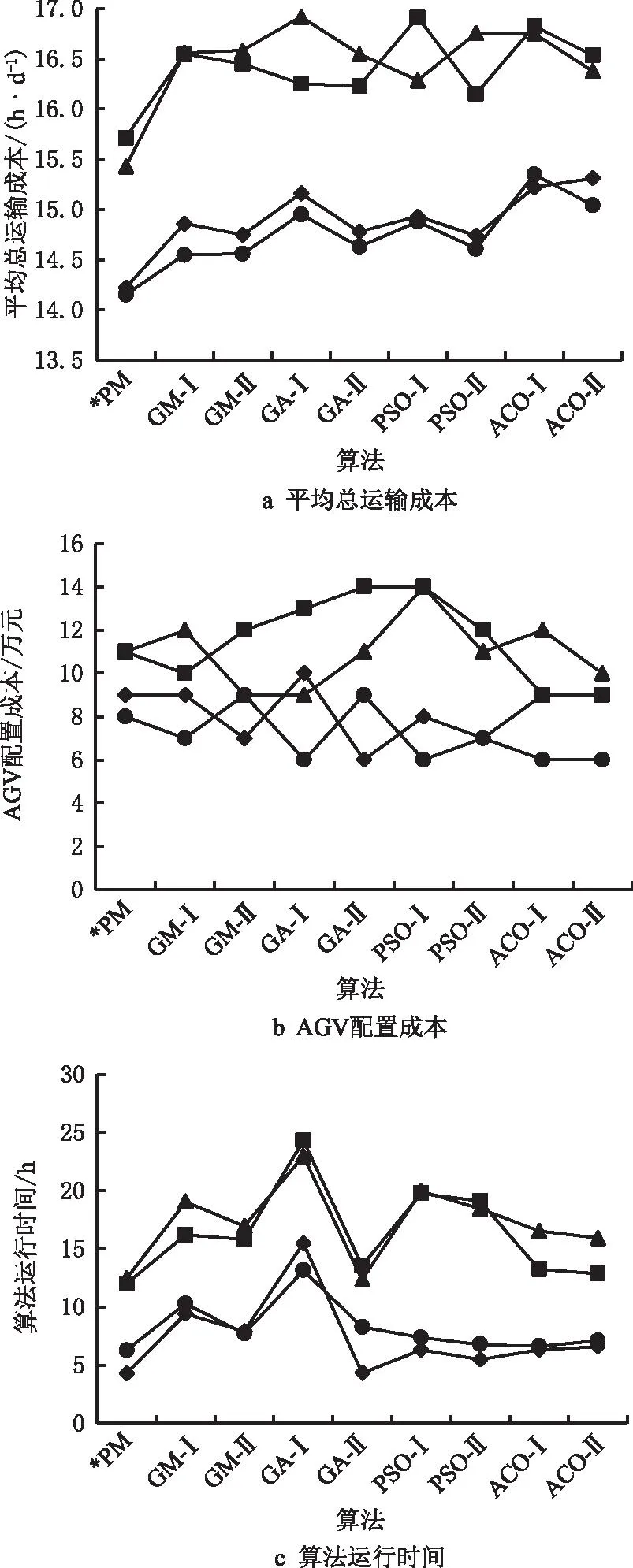

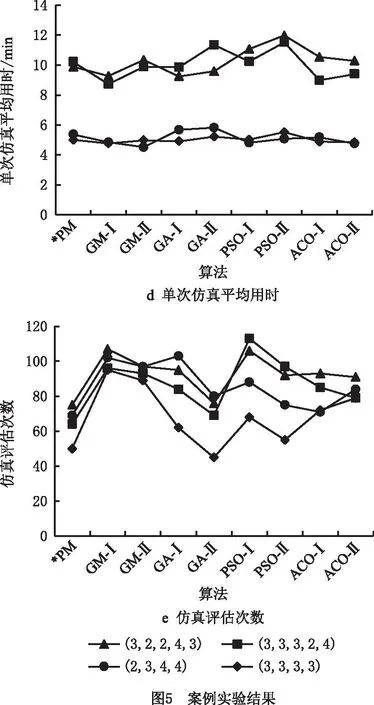

3.3 结果与分析

4 结束语