黏结钕铁硼磁体生产和回收生命周期评价

2024-03-10朱佩鸿杨雅轩刘卫强路清梅

刘 敏, 高 可, 朱佩鸿, 杨雅轩, 刘卫强, 路清梅, 岳 明

(北京工业大学材料与制造学部, 北京 100124)

黏结钕铁硼磁体由于其具有易批量生产、形状复杂、制造尺寸精确、磁性能稳定等优点,被广泛使用于各种类型小型电机和传感器中[1-2]。近几年全球黏结钕铁硼磁体产量年均增长率为7%,中国年增长率为21%。中国已形成全球黏结钕铁硼永磁体生产中心,产量占全球总产量的70%以上[3]。在诸如此类行业中每年大批废弃的智能办公设备中存在着很多不同尺寸规格的废旧黏结钕铁硼磁体。除了存在大量的生命周期结束的黏结钕铁硼磁体外,在黏结钕铁硼生产的过程中也存在大量的边角料以及残次品。

解决上述问题的最有效方法是开发一种高效经济的回收技术[4-6],将已废弃的稀土元素循环利用起来。钕铁硼回收再利用一定可以减少矿产资源消耗,但在回收过程中会使用大量化学溶剂,起步阶段回收利用技术是否能够真正带来环境效益是不确定的。因此对黏结钕铁硼回收制备流程进行生命周期评价(life cycle assessment,LCA),并与黏结钕铁硼直接制备流程的环境影响进行对比是十分必要的。目前,黏结钕铁硼生产和回收的环境影响评价没有得到充分研究,之前的研究主要集中在稀土生产的生命周期评价[7-9]、烧结钕铁硼磁体生产[10-12]和回收[13-15]的生命周期评价、烧结钕铁硼磁体与其他磁体生命周期评价对比[16-17]上。

本文对黏结钕铁硼生产和回收流程进行环境影响评价并进行对比。目的是:1)确定直接制备工艺和回收制备工艺中对环境影响最大的关键阶段,为流程优化提出建议; 2)对比直接制备和回收制备工艺的环境影响,为回收制备工艺是否降低环境污染提供数据支撑。

1 材料和方法

本研究中,直接制备工艺流程的生产数据来源于典型企业。由于目前没有企业对黏结钕铁硼进行大批量回收,回收制备工艺流程的生产数据选取实验室利用次氯酸钠回收的流程数据[18]。实验流程已经实现扩大化,与企业数据具有可比性。本文对直接制备工艺生产1 kg黏结钕铁硼磁体和回收制备工艺生产1 kg黏结钕铁硼磁体进行LCA研究[19-20],并对两流程的环境影响进行了分析和对比。

2种磁体的磁性能如表1所示,在不额外添加稀土元素的情况下,回收制备工艺生产磁体的剩磁(Br)达到原始磁体的90.13%,矫顽力(Hcj)达到原始磁体的96.45%,最大磁能积((BH)max)达到原始磁体的78.21%。

表1 室温下原始与回收磁体的磁性能

本文采用ReCiPe2016评价方法,其包括17种中间点环境影响类型和3种终结点环境影响类型。利用Simapro软件进行LCA分析,基础数据清单来源于Simapro软件中的Ecoinvent数据库和北京工业大学材料环境协调性评价基础数据库(SinoCenter)。

2 清单分析

2.1 直接制备工艺

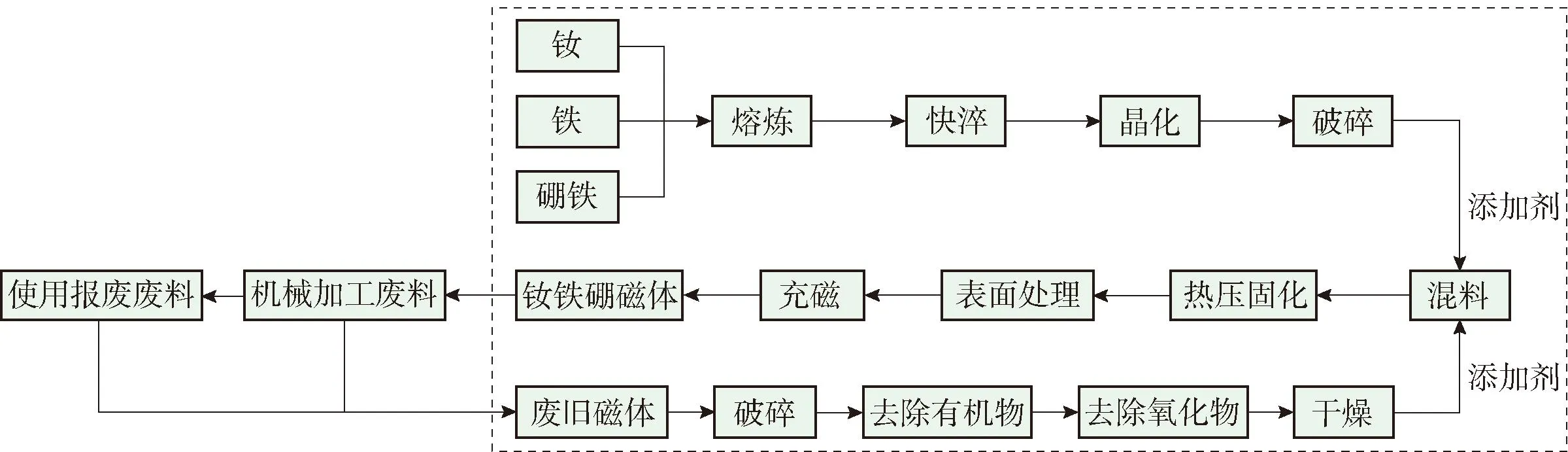

直接制备工艺路线的系统边界划定为从摇篮到大门,以制备1 kg黏结钕铁硼磁体为功能单位。指从自然界中获取原材料到制备黏结钕铁硼磁体的全过程,包括了原材料的开采和制备、配料、熔炼、快淬、晶化、混料、热压固化、表面处理、充磁等过程,如图1所示。

图1 黏结钕铁硼制备流程Fig.1 Flow diagram of preparing bonded NdFeB

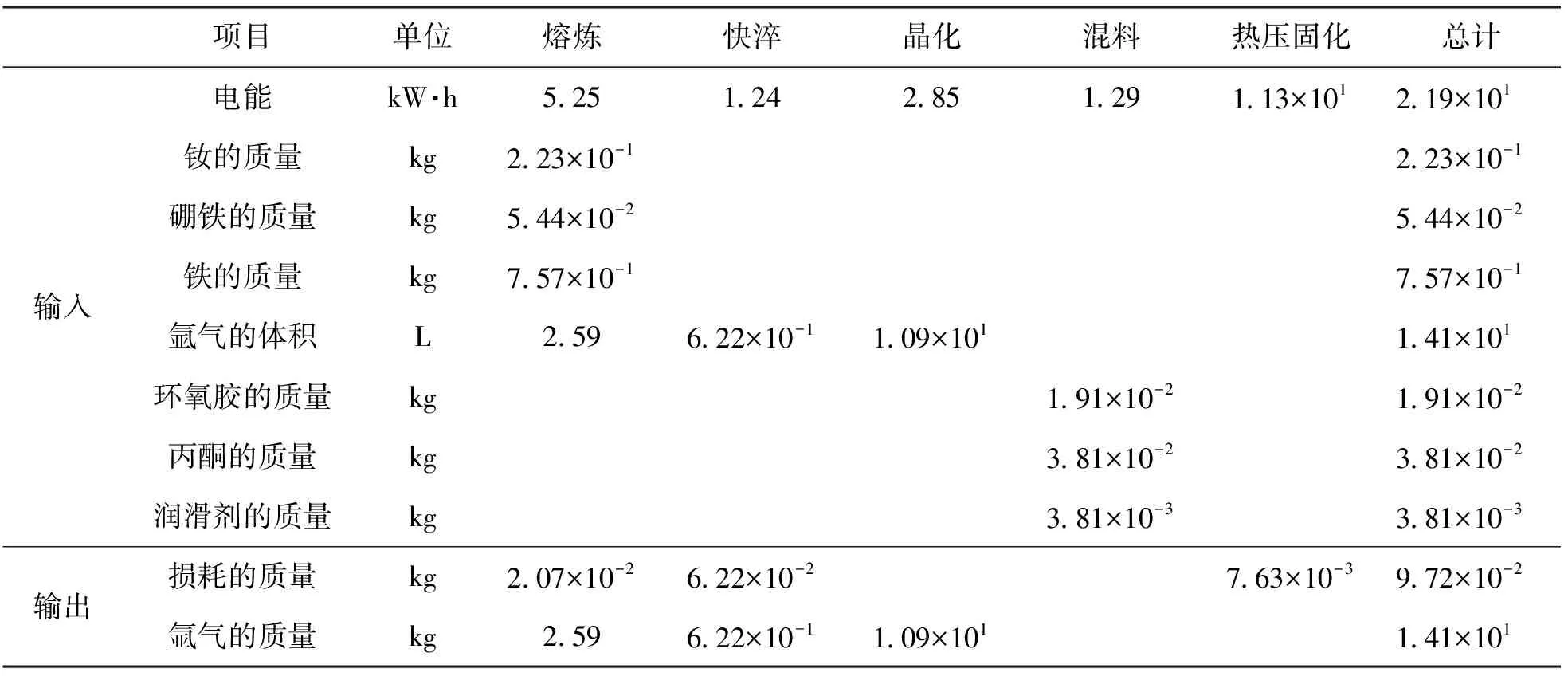

本研究将整个流程划分为熔炼、快淬、晶化、混料、热压固化5个单元过程,如图2所示。熔炼工序是将按照比例配料的钕、硼铁、铁等原辅料加入真空熔炼炉中,在氩气保护下高温熔炼。快淬工序氩气保护下将熔融合金液体浇注到快速滚动的水冷铜棍上形成铸片,得到成分均匀、结晶取向度高、组织一致性好的钕铁硼甩片。晶化工序在氩气保护下将合金甩片在真空晶化炉中升温进行晶化处理后,得到纳米级黏结钕铁硼磁粉。混料工序将磁粉放入破碎机破碎后,放入高速混料机加入一定比例的环氧胶、丙酮、润滑剂并搅拌均匀。热压固化工序包括热压固化、表面处理和充磁。完整的生命周期清单(life cycle inventory,LCI)如表2所示。

表2 生产1 kg黏结钕铁硼磁体的生命周期清单

2.2 回收制备工艺

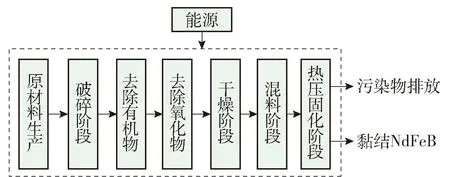

回收制备工艺是一种利用次氯酸钠去除黏结剂的新型回收方法,系统边界是从坟墓到大门,以制备1 kg黏结钕铁硼磁体为功能单位。包含废旧黏结钕铁硼磁体回收和黏结钕铁硼磁体的再制造。废旧黏结钕铁硼中存留着大量黏结剂,表面也有一定程度的氧化,因此除杂阶段主要分为去除有机物和去除表面氧化物2个部分。去除有机物阶段中使用次氯酸钠会对金属造成一定程度氧化,因此需要先去除黏结剂,再去除氧化物(见图1)。

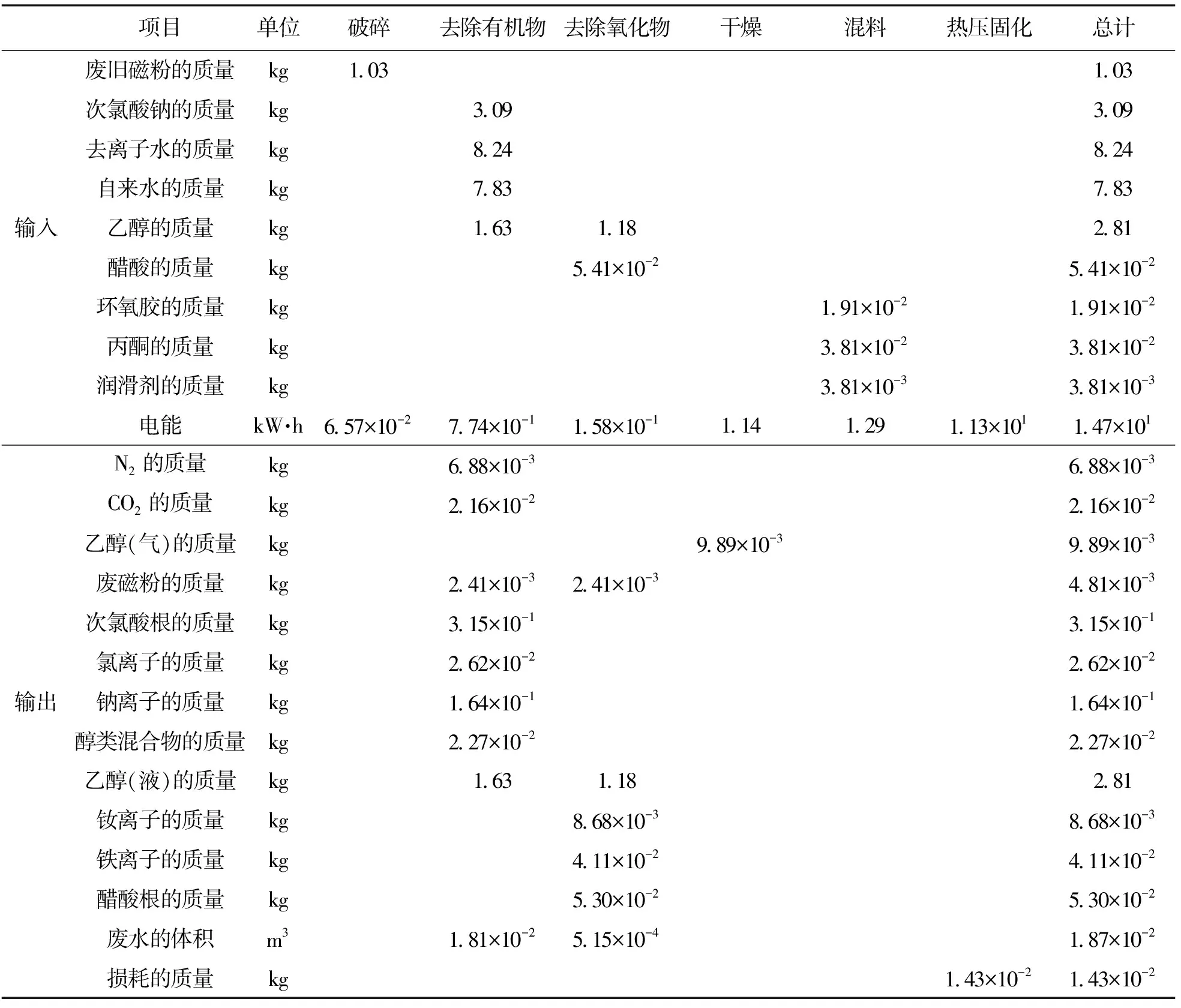

本研究将整个流程划分为破碎、去除有机物、去除表面氧化物、干燥、混料、热压固化6个单元过程,如图3所示。功能单位选取为:制备1 kg黏结钕铁硼磁体。破碎工序将废旧磁体放入颚式破碎机破碎后,放入研磨机研磨后过筛。去除氧化物工序将废旧黏结钕铁硼磁粉按一定比例放入次氯酸钠和蒸馏水混合溶剂中保温3 h,使得混合溶剂与废旧磁粉中固化后的黏结剂中的氰基反应,倒掉上清液后用乙醇清洗去除固化环氧树脂分解产物。去除氧化物步骤将磁粉按一定比例放入醋酸-乙醇混合溶剂中,将磁粉表面氧化物去除后倒掉上清液,用乙醇清洗去除磁粉中残留的混合溶剂和醋酸。干燥工序将磁粉放入真空干燥箱中干燥,得到去除碳氧的再生钕铁硼磁粉。混料工序将磁粉放入破碎机破碎后,放入高速混料机加入一定比例的环氧胶、丙酮、润滑剂并搅拌均匀。热压固化工序包括热压固化、表面处理和充磁。完整的LCI如表3所示。

图3 回收制备工艺系统边界Fig.3 System boundaries of recycling and preparing bonded NdFeB

表3 回收1 kg黏结钕铁硼生命周期清单

3 影响评价

本文采取ReCiPe方法体系对黏结钕铁硼的直接制备工艺和回收制备工艺进行LCA研究。根据环境影响类型的确定原则,结合我国黏结钕铁硼磁体生产和回收的制备工艺特点与环境影响的特点,选择颗粒物形成(particulate matter formation potentials, PMFP)、化石能源耗竭(fossil fuel potential, FFP)、气候变化(global warming potential, GWP)、人类致癌毒性(human toxicity potential, HTPc)、人类非致癌毒性(human non-carcinogenic toxicity potential,HTPnc)、矿产资源耗竭(surplus ore potential, SOP)、光化学臭氧形成对生态健康的影响(ecosystem ozone formation potential, EOFP)、光化学臭氧形成对人体健康的影响(human health ozone formation potential, HOFP)、陆地酸化(acidification potentials, AP)这9种中间点环境影响类型和人体健康损害(human health, HH)、生态系统损害(ecosystem diversity, ED)、资源耗竭(resource availability, RA)这3种终点环境损害类型,对黏结钕铁硼磁体直接制备和回收制备工艺进行环境影响评价。其中:RD所使用的单位是美元(USD2013),代表的意义是未来开采矿石资源和化石能源所需要付出的额外成本;ED 所使用的单位为物种年(species year),代表的是某一时间范围内某一区域生态系统中失去的物种的量;HH 所使用的单位是人类寿命中所伤残的年数(disability adjusted life years,DALY),这一指标所表示的意义是人类因为患上疾病或发生事故而导致伤残的年数。

对于中间点的环境影响来说,PMFP 的单位概念为当数值是1时相当于排放1 kg PM2.5对环境造成的的影响;FFP的单位概念是当数值为1时相当于排放1 kg原油对环境造成的影响;GWP的单位概念是当数值为1时相当于排放1 kg CO2对环境造成的影响;HTPc和HTPnc的单位概念是当数值为1是向环境排放1 kg 1,4-二氯苯造成的影响;SOP 的单位概念为当数值是1时相当于排放1 kg Cu对环境造成的影响;EOFP和HOFP的单位概念为当数值是1时相当于排放1 kg NOx对环境造成的影响;AP的单位概念为当数值是1时相当于排放1 kg SO2对环境造成的影响。

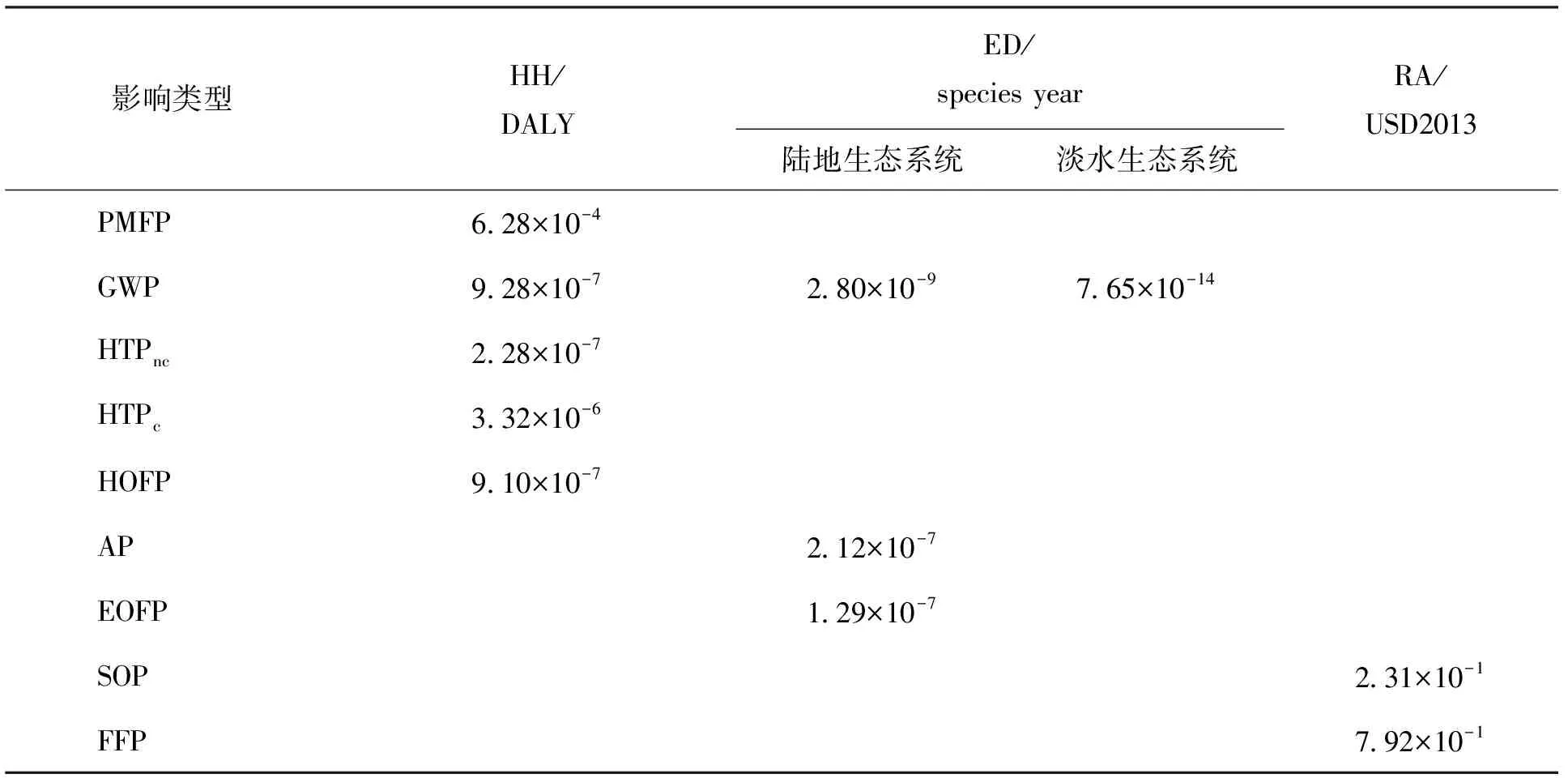

ReCiPe评价模型的特征化因子设定了适用于 20年(短期)、100年(中期)和1 000年(长期)的环境影响模型,分别对应利己主义、等级主义和平均主义3种特征化模型。本研究采用等级主义模型下的特征化因子来计算各环境影响类型的特征化值。为了全面评价黏结钕铁硼磁体制造流程的环境影响,需要对其终点环境损害类型进行分析,在中间点特征化结果的基础上根据终点转换因子计算,最终得到终点环境损害的特征化结果。终点转换因子如表4所示。FFP是原油、原煤、天然气对环境产生影响的总和。

表4 中间点到终点模型的转化因子

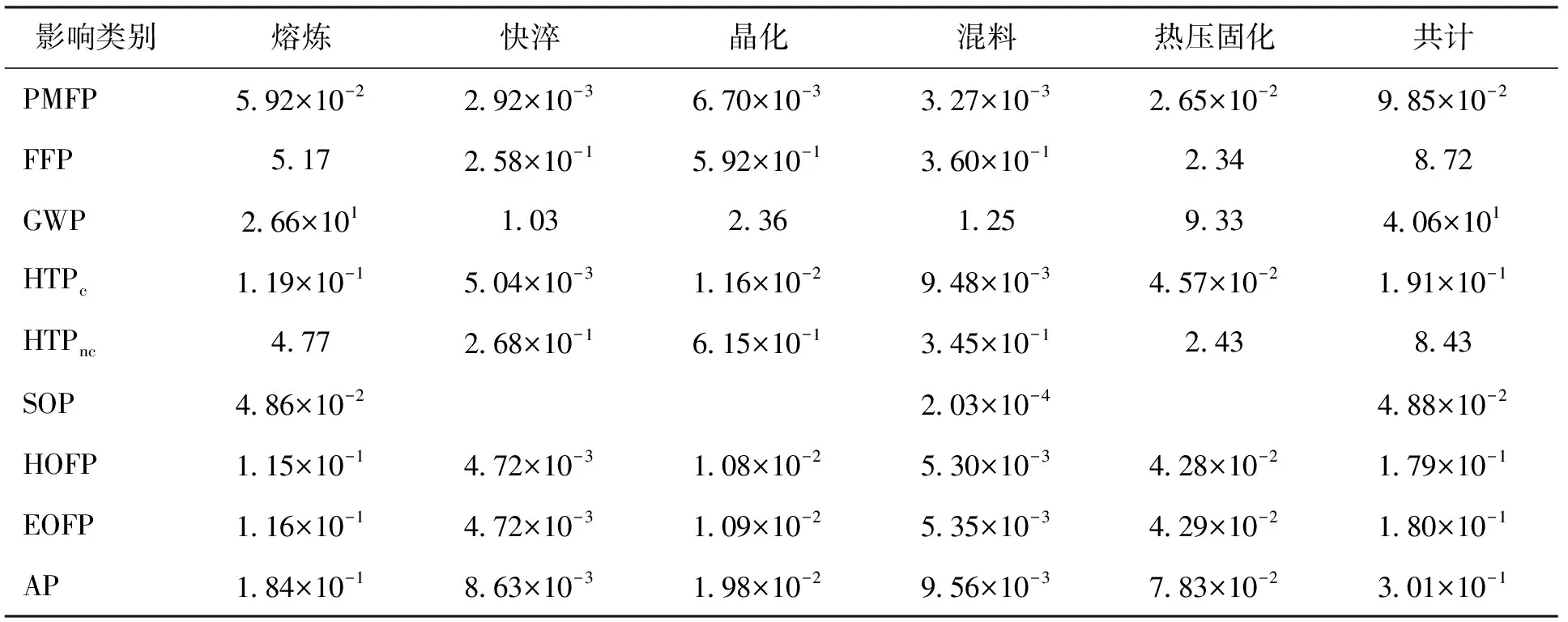

3.1 直接制备工艺

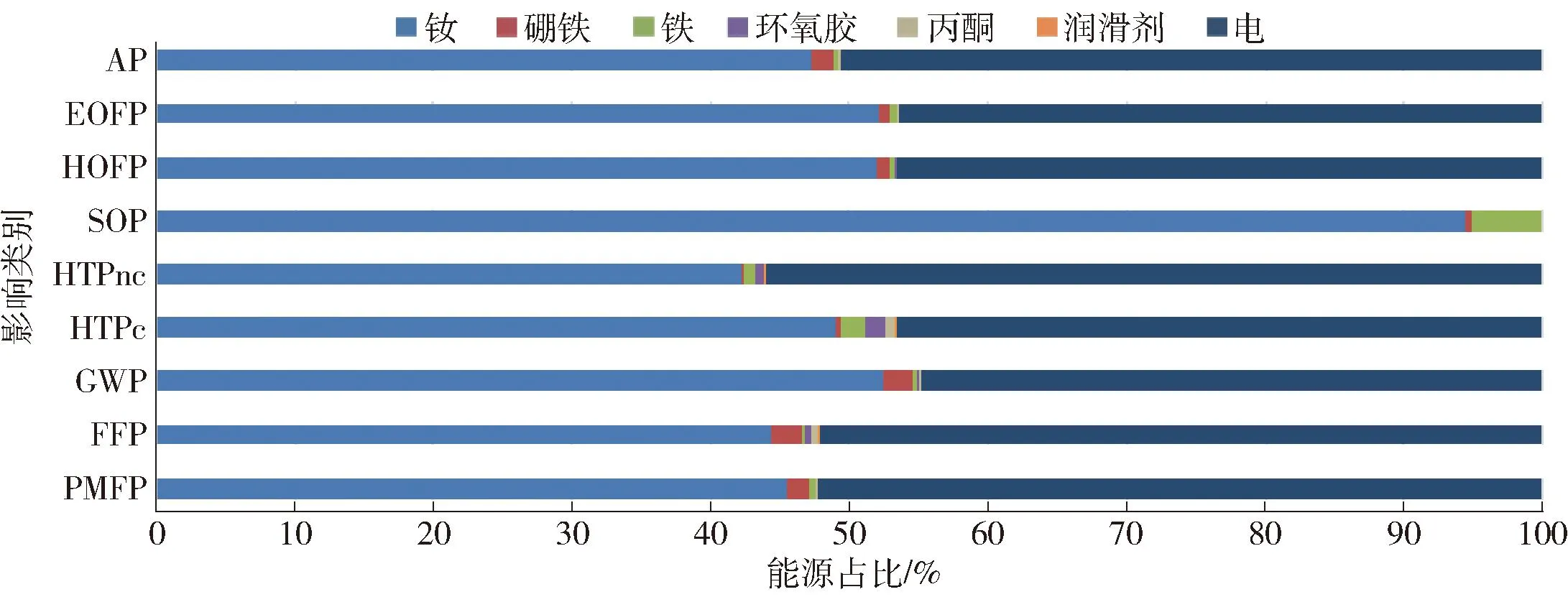

直接制备黏结钕铁硼磁体中间点环境影响特征化结果如表5所示。SOP是对矿产资源耗竭情况的评价,几乎全部由熔炼阶段贡献,占比99.97%。熔炼阶段对9种中间点影响类型中的另外8种影响类型的贡献也最大(占比56.85%~65.50%),其次是热压固化阶段(占比23.05%~28.68%)。为了进一步对中间点进行分析,计算了各原辅料以及所用能源对中间点环境影响类型的贡献,结果如图4所示。SOP主要由钕产生,占比94.40%。其他8个中间点影响类型主要由电(占比44.75%~56.03%)和钕(占比42.25%~52.29%)产生。

图4 直接制备黏结钕铁硼磁体各资源对中间点环境影响的贡献Fig.4 Contribution of each resource of the production of bonded NdFeB magnets to the environmental impact of the midpoint

表5 直接制备黏结钕铁硼磁体的中间点特征化结果

直接制备工艺流程中,对环境影响最大的关键阶段为熔炼阶段,该阶段投入了生产所需的大部分原材料。尤其是稀土钕上游生产过程中造成的间接环境影响,是导致熔炼阶段及该工艺造成高环境影响的最重要原因之一。另外,电力的间接环境影响也是导致工艺高环境影响的重要原因。

直接制备黏结钕铁硼磁体的终点特征化结果及各中间点环境影响的贡献情况如表6所示,结果表明直接制备工艺生产1 kg黏结钕铁硼磁体HH、ED和RA的环境影响分别为1.02×10-4DALY、2.00×10-7species year和1.19 USD2013。PMFP和GWP对HH环境影响最大,分别占比60%和37%。GWP和AP对ED环境影响最大,分别为57%和32%。RA环境影响仅由FFP和SOP做出贡献,由于原生矿物法中原辅料的生产和磁体制造过程也会造成大量的化石资源消耗。FFP对RA的贡献为86%,SOP对RA的贡献为14%。

表6 直接制备黏结钕铁硼磁体的终点特征化结果

3.2 回收制备工艺

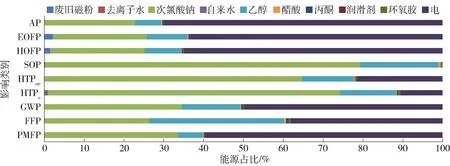

回收制备工艺的中间点环境影响特征化结果如表7所示,去除有机物对SOP、HTPnc、HTPc、GWP、FFP贡献最大,分别占比90.70%、73.32%、82.67%、45.66%、47.92%。热压固化对AP、EOFP、HOFP、PMFP贡献最大,分别占比53.65%、48.56%、49.80%、45.72%。为了进一步对中间点进行分析,计算了各原辅料以及所用能源对中间点环境影响类型的贡献,结果如图5所示。次氯酸钠对SOP、HTPnc、HTPc贡献最大,占比64.56%~79.08%。电对AP、EOFP、HOFP、GWP、PMFP,占比49.86%~69.99%。FFP主要由次氯酸钠(占比26.28%)、乙醇(占比33.75%)、电(占比38.17%)产生。

图5 回收制备黏结钕铁硼磁体各资源对中间点环境影响的贡献Fig.5 Contribution of each resource of the recycling and preparing of bonded NdFeB magnets to the environmental impact of the midpoint

表7 回收制备黏结钕铁硼磁体的中间点特征化结果

回收制备工艺流程中,对环境影响最大的关键阶段为去除有机物阶段和热压固化阶段。该工艺流程以废旧黏结钕铁硼磁体为原料,在生产过程中不额外添加稀土元素。在去除有机物阶段使用大量次氯酸钠、乙醇等化学试剂,其在生产过程中造成的间接环境影响是导致去除有机物阶段及该工艺造成高环境影响的最重要原因之一。与直接制备工艺流程相同,电力的间接环境影响也是导致回收制备工艺高环境影响的重要原因。

回收制备工艺的终点特征化结果及各中间点环境影响的贡献情况如表8所示,结果表明1 kg黏结钕铁硼磁体造成的HH、ED和RA的环境影响分别为6.44×10-5DALY、1.11×10-7species year和1.88 USD2013。PMFP和GWP对HH环境影响最大,分别占比57%和35%。GWP对ED环境影响最大,占比为62%。RA环境影响仅由FFP和SOP做出贡献,由于回收流程中没有金属资源消耗,几乎不造成SOP,因此RA几乎全部由FFP产生。

表8 回收制备黏结钕铁硼磁体的终点特征化结果

3.3 对比分析

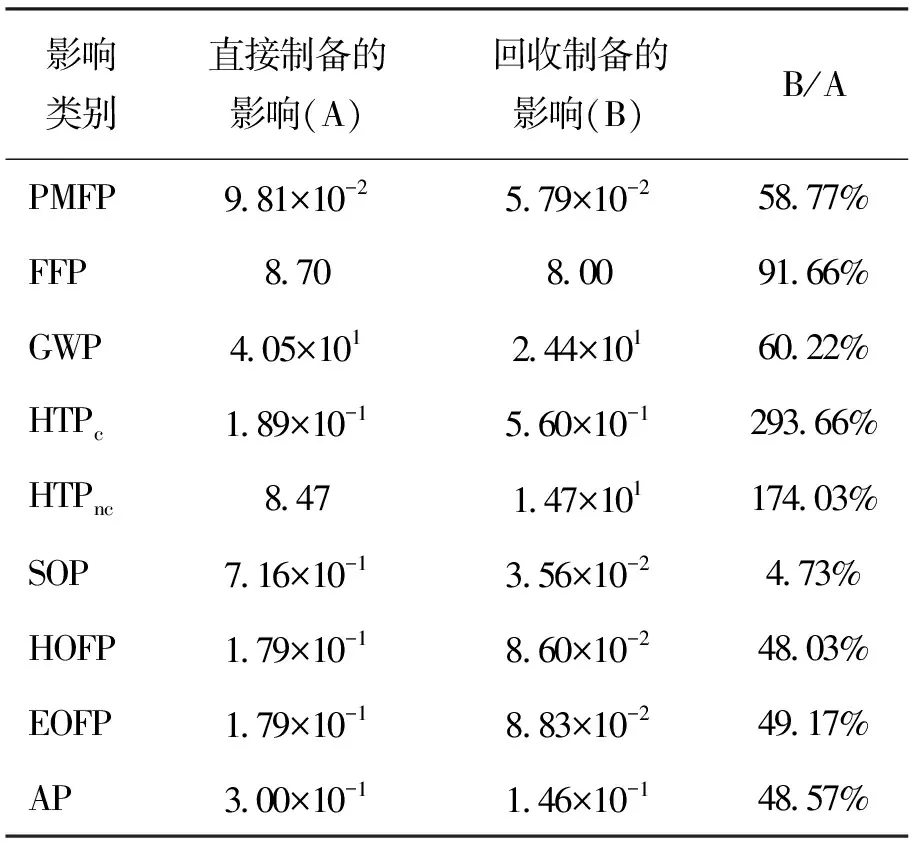

黏结钕铁硼生产直接制备工艺和回收制备工艺的中间点特征值结果对比如表9所示,直接制备工艺在PMFP、FFP、GWP、SOP、HOFP、EOFP、AP方面产生的环境影响均高于回收制备工艺。回收制备工艺在HTPc和HTPnc方面产生的环境影响略高于直接制备工艺,主要是因为在回收制备工艺中大量使用了次氯酸钠、乙醇、醋酸等化学物质。

表9 2种工艺流程中间点特征值结果

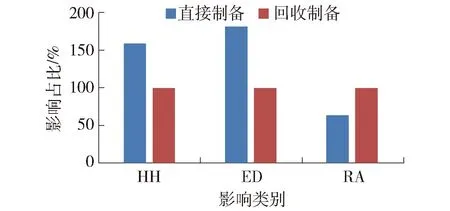

对钕铁硼磁体生产直接制备和回收制备的终点环境损害进行对比,结果如图6所示(将黏结钕铁硼磁体回收制备工艺终点环境损害设为1)。制造1 kg黏结钕铁硼磁体,直接制备工艺对HH、ED、RA的环境损害分别是回收制备工艺的158.40%、180.63%、63.37%。回收制备工艺的RA几乎全部由FFP贡献,而直接制备工艺的RA由SOP和FFP共同贡献。回收对HH和ED的环境损害较小,直接制备工艺对RA的环境损害更小。回收制备工艺虽然在生产过程中不额外添加金属元素,不产生矿产资源耗竭,但其流程中大量使用化学试剂使其产生较大的化石能源耗竭,导致最终资源可用性损害。若减小热压固化阶段用电量或采用清洁能源替代电力消耗,两流程造成的环境影响都将明显降低。

图6 2种工艺终点特征化结果比较Fig.6 Comparison of endpoint characterization results of two processes

4 结论

1) 黏结钕铁硼磁体生产直接制备工艺流程中,对环境影响最大的关键阶段为熔炼阶段。回收制备工艺流程中,对环境影响最大的关键阶段为去除有机物阶段和热压固化阶段。直接制备工艺在熔炼阶段投入了生产所需的大部分原料,尤其是钕稀土上游生产过程中造成的间接环境影响,是导致熔炼阶段及该工艺造成高环境影响的重要原因。回收制备工艺中不额外添加稀土元素。在去除有机物阶段使用大量化学试剂,其在生产过程中造成的间接环境影响是导致去除有机物阶段及该工艺造成高环境影响的重要原因。

2) 使用清洁能源或降低煤电使用量会大大降低黏结钕铁硼两生产工艺的环境影响。建议尝试在直接制备工艺中掺入其他稀土元素以减少钕元素用量,或使用回收钕元素以降低环境负荷。建议尝试对回收制备工艺进行进一步优化,在保证回收磁粉性能的前提下减小次氯酸钠和乙醇的用量,或使用其他环境影响较小的试剂进行替代,以减小环境负荷。

3) 黏结钕铁硼磁体生产直接制备工艺造成的人体健康损害和生态系统损害都明显高于回收制备工艺,但资源可用性损害略低。直接制备工艺对HH、ED、RA的环境损害分别是回收制备工艺的158.40%、180.63%、63.37%。随着回收制备工艺越发成熟以及单批次生产量的扩大,回收制备工艺的环境影响将会进一步降低。