基于相关性分析和SSA-BP神经网络的铝合金电阻点焊质量预测

2024-03-08董建伟胡建明罗震

董建伟,胡建明,罗震

(天津大学,材料科学与工程学院,天津,300350)

0 序言

电阻点焊工艺具有过程简单、生产效率高和机械化及自动化程度高等特点,是广泛应用于汽车车身和航空航天结构的焊接加工工艺.原理可概括为在工件上下表面与两个电极之间施加大电流,结合面接触电阻产生焦耳热使工件融化形成焊点[1-3].电阻点焊的焊点形核与成长在封闭的状态下进行,无法直接进行检测.工厂经常利用剥皮、锤打等破坏性方法检验熔核的质量,工作效率低.因为电阻点焊过程是力、热、电、磁、流的共同作用,所以其熔核的形成与焊接过程信号之间存在内在联系[4-5].

Zhao等人[6]利用从功率信号中提取的特征建立神经网络模型,并将其有效应用于点焊质量的评价过程.Wan等人[7]利用电压信号的特征作为神经网络模型的输入,成功预测点焊焊缝强度和熔核几何尺寸,利用动态电阻测量与神经网络模型的结合进行小尺度电阻点焊的质量监测.赵大伟等人[8]利用电压信号监控点焊质量,利用数据采集系统获取电压曲线,从电压曲线提取4个特征值作为人工神经网络的输入,试验证明预测输出的熔核直径与实测误差为0.13 mm.Pashazadeh等人[9]结合神经网络和多目标遗传算法预测焊接时间、焊接压力和焊接电流的最佳值.同时利用基于神经网络模型适应度函数的遗传算法预测工件最大强度.

麻雀搜索算法(SSA)是新兴的群智能优化算法,算法的提出借鉴了麻雀群体寻找食物和逃避被捕猎的行为,将不同麻雀个体进行分类,以麻雀种群中寻找食物能力较强的个体称为发现者,其持续搜索食物,确定麻雀种群寻找食物的范围和路径.除发现者之外,其它的个体追随发现者觅食,被称为追随者,两者之间在一定条件下可以发生转化.从麻雀种群中抽取一定比例的个体承担侦察警戒的任务,称其为预警者[10-13].目前,麻雀搜索算法已被众多学者用于解决智能制造问题,即使是非焊接领域的研究人员,也可将自适应优化算法与遗产算法和粒子群算法进行比较来解决焊接加工过程存在的问题,结果表明该算法误差率较低.采用麻雀搜索算法改进BP神经网络,引入Logistic-Tent混沌映射优化标准麻雀搜索算法,提高BP算法的全局搜索能力,从而增强优化性能,为探索电阻点焊熔核直径提供新的预测模型.

1 试验方法

1.1 试验设备

电阻点焊焊接试验使用商科MDN-1200中频逆变直流电焊机.额定功率为1 200 kW,逆变频率1 000 Hz,最大施加65 kN的电极力.工艺信号监测系统使用罗式线圈检测焊接电流信号,利用连接在上下电极间的导线直接测量,由导线输出的电压信号通过数据采集卡获得.

1.2 焊接条件

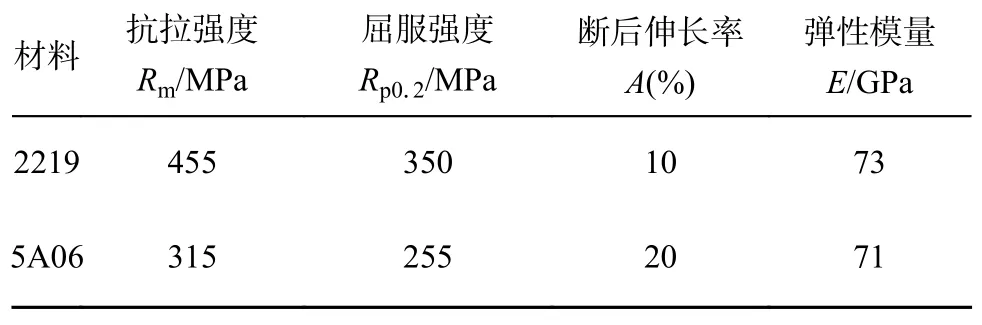

所用材料分别为2219铝合金和5A06铝合金,尺寸分别为400 mm × 300 mm × 7 mm和300 mm × 50 mm × 2 mm.力学性能如表1所示,化学成分如表2所示.为研究不同焊接条件下的接头质量,设置不同工件间隙G和间距S,模拟实际焊接情况,如图1所示.利用在工件之间不同厚度的硅胶条模拟不同间隙.在不同的间隙试验中,间距固定为50 mm,如图1(a)所示;不同间距试验中间隙固定在0 mm,如图1(b)所示;考虑不同间隙和间距共同影响设置图1(c)所示试验.

图1 2219/5A06工件焊接条件(mm)Fig.1 Welding conditions of 2219/5A06 workpieces.(a) fixed spacing,different gaps;(b) fixed gap,different spacing;(c) different spacing and gaps

表1 2219/5A06的力学性能Table 1 Mechanical properties of 2219/5A06

表2 2219/5A06的化学成分(质量分数,%)Table 2 Chemical composition of 2219/5A06

固定间距与固定间隙不同装配条件下对应的试验如表3和表4所示.不同间距和间隙条件下焊点数量如表5所示,表3、表4和表5焊点数量总计450个.试验工艺参数如图2所示,设置包括焊接电流施加阶段和回火电流施加阶段的电流.焊接电流是影响熔核直径的主要因素,熔核在焊接过程中经历形核和成长期两个阶段.回火电流的重要作用是保证熔核不会产生凝固裂纹,从而形成均匀的组织.在施加焊接电流的同时,电极力逐渐增大并达到稳定值,该设置有利于获取更可观的初始接触电阻和充足的热量熔化工件.最后,电极力进入维持阶段,保证焊接不会产生飞溅、气孔等缺陷.

图2 铝合金点焊的工艺曲线Fig.2 Aluminum alloy spot welding process curves

表3 固定间距和不同间隙条件下焊点数量Table 3 Fixed spacing and corresponding welding spots number under different gaps

表4 固定间隙和不同间距条件下焊点数量Table 4 Fixed gap and corresponding welding spots number under different spacing

表5 不同间距和间隙条件下焊点数量Table 5 The number of welding spots corresponding to different spacing and gaps

2 结果与讨论

2.1 基于相关性分析的信号处理

试验总计450组,其中包含固定间距点焊135组、固定间隙点焊135组和不同间隙和间距点焊180组.各组试验通过信号监测系统获取点焊工艺过程中的功率、焊接电流、焊接电压和动态电阻数据.试验所测熔核直径分布如图3所示,平均熔核直径为6.21 mm.

图3 不同焊接条件下熔核直径分布Fig.3 Nugget diameter distribution under different welding conditions

通过Logistic-Tent混沌映射对SSA进行优化改进,建立基于改进SSA-BP的电阻点焊熔核直径的预测模型,对比SSA-BP和BP模型的预测结果,改进的SSA-BP模型在熔核直径中准确率最高,可达95%.由此可知,改进的SSA-BP模型在电阻点焊过程中熔核直径预测准确度方面具有明显优势,可以为保障电阻点焊过程质量提供可靠的参考依据.在改进的SSA-BP模型用于熔核直径的预测研究中,选择了不同间距、不同间隙和不同间距与间隙的样本数据作为训练样本,如果进一步丰富样本数据影响因素类型,那么预测效果将会更准确.图4所示为电阻点焊过程中经过小波滤波处理后的297个工艺信号曲线,可以直观的体现每个焊接工艺信号的变化过程.表6列出了提取工艺信号与熔核直径之间的相关系数,所有的相关系数数值均大于0.5.通过450组试验得出提取工艺信号与熔核直径之间的相关性,判定工艺信号与熔核直径存在一定映射关系.

图4 处理后的工艺信号曲线Fig.4 Processed signal curve.(a) power;(b) welding current;(c) welding voltage;(d) dynamic resistance

表6 工艺信号与熔核直径之间的相关系数Table 6 Correlation coefficient between process signal and nugget diameter

2.2 改进的SSA-BP算法模型预测熔核直径

电阻点焊熔核直径与焊接过程中的功率、焊接电流、焊接电压和动态电阻之间存在相关关系,为研究熔核直径与工艺信号之间的映射关系,根据实时采集数据曲线的变化预测熔核直径,从而实现焊接质量监测的目的.BP神经网络具有较强的非线性映射能力,被广泛应用于各种焊接参数的非线性预测中.从焊接工艺信号曲线中提取的4个特征量作为输入,点焊接头的熔核直径作为输出,建立的拓扑结构图如图5所示.

图5 BP神经网络拓扑结构Fig.5 Topological structure of BP neural network

隐含层节点数根据经验公式[14]计算,经验公式为

式中:h为隐含层节点数;m为输出层节点数;n为输入层节点数;a为常数,取值为1~ 10 .通过迭代循环确定为7.

确定神经网络结构:输入层个数为4,隐含层个数为7,输出层个数为1.在传统的SSA中,采用随机生成初始种群,生成的种群分布不均匀,会导致种群多样性减少,种群质量不高,从而影响算法的收敛速度[15].因此利用Logistic-Tent混沌映射模型对种群进行初始化,能够增强种群的多样性和分布均匀性.通过Logistic-Tent混沌映射模型对发现者、追随者和预警者位置进行更新,使其具有更强的全局寻优能力.Logistic-Tent混沌映射原理[16]为

式中:Xn+1为第n+1次迭代结果;r为相关控制因子;xn为第n次迭代结果 .

当采用BP神经网络预测点焊熔核直径时,在训练集数量保持不变的条件下,影响预测精度的两项参数为BP神经网络初始化权重和阈值.利用改进的SSA对BP神经网络的权值和阈值进行优化,构建改进的SSA-BP优化模型.在改进模型中用种群内每个麻雀个体反映BP神经网络的权值和阈值,引入Logistic-Tent混沌映射算法,增加麻雀种群的遍历性.改进的SSA-BP模型预测流程如图6所示.

图6 改进SSA-BP模型预测流程Fig.6 Improved SSA-BP model prediction process

2.3 预测模型应用与分析

为验证改进SSA-BP预测模型的有效性和准确性,将改进SSA-BP预测模型与SSA-BP、BP神经网络模型利用十折交叉验证方式进行对比.设置初始种群规模为30,最大迭代次数为50次,种群预警者个数占种群数目的20%,预警值为0.6.训练样本预测值与实测值对比如图7所示.选用RMSE,MSE,MAE和R2作为预测模型的评价指标,通过量化的数值对3个预测模型的准确性和稳定性进行评价.预测结果与实测值对比如图7所示,其中改进的SSA-BP预测模型预测结果与实测值的整体接近程度最高,SSA-BP预测模型整体接近程度居中,BP预测模型整体接近程度最低.预测模型精度指标如表7所示,对比3个预测模型可知,改进的SSA-BP预测模型在决定系数、均方根误差、均方误差和平均绝对误差等4个评价指标上显著优于BP模型和SSA-BP预测模型.

图7 预测结果与实测值对比Fig.7 Comparison of predicted results and measured values.(a) improved SSA-BP prediction model;(b) SSA-BP prediction model;(c) BP prediction model

表7 预测模型精度指标Table 7 Prediction model accuracy indicators

改进的SSA-BP预测模型的决定系数R2更接近于1,且比BP预测模型提高0.16,表明改进的SSA-BP预测模型预测结果拟合程度更高,预测结果更准确.因此,通过对比3个模型的预测性能指标,该文提出的改进SSA-BP预测模型各项指标均为最优,可满足电阻点焊熔核直径预测的需求.

3 结论

(1)对比SSA-BP预测模型和BP预测模型的熔核直径预测结果,改进的SSA-BP预测模型准确率最高,达到95%.改进的SSA-BP预测模型在电阻点焊过程中熔核直径预测准确度方面具有明显优势,可以为电阻点焊过程质量提供可靠的分析.

(2)在改进的SSA-BP预测模型用于熔核直径的预测,选择不同间距、不同间隙和不同间距与不同间隙样本数据作为训练样本,如果进一步丰富样本数据影响因素类型,那么预测效果将更准确.