Sn对Cu-Sn-Ti钎料显微组织与性能的影响

2024-03-08杜全斌张黎燕李昂崔冰黄俊兰

杜全斌,张黎燕,李昂,崔冰,黄俊兰

(1.河南机电职业学院,河南省超硬材料智能制造装备集成重点实验室,郑州,451191;2.安徽工业大学,教育部先进金属材料绿色制造与表面技术重点实验室,马鞍山,243002;3.郑州机械研究所有限公司,新型钎焊材料与技术国家重点实验室,郑州,450001)

0 序言

钎焊法制备金刚石工具能提高金刚石工具的使用寿命和加工效率,已成为国内外科研机构研究的热点.其原理是借助活性钎料与金刚石、基体之间的化学冶金反应,实现基体对金刚石磨粒的牢固把持[1-4].钎焊金刚石工具具备金刚石的出露度高、锋利度好、容屑空间大等优点,其磨削性能和使用寿命分别为电镀金刚石工具的3.5倍和3倍以上.

低温高强活性钎料工艺是加工钎焊金刚石工具的关键工艺之一.目前,所有活性钎料中Cu-Sn-Ti钎料具有适中的钎焊温度和良好的经济性,因而被广泛应用于金刚石工具的钎焊[5-7].Hsieh等人[8]的研究表明,当Sn元素的质量分数为15%、Ti元素的质量分数为10%时,Cu-Sn-Ti钎料具有最佳的润湿性.关砚聪等人[9]将CuSn粉和Ti粉混合制备成Cu-Sn-Ti钎料,对金刚石进行活性钎焊,结果表明,金刚石/钎缝界面处形成了连续致密的化合物层.Huang等人[10]采用Cu-15Sn-10Ti钎料钎焊金刚石,结果发现:瞬时激光钎焊时金刚石界面形成厚度较小的、约为100 nm的断续TiC层.真空钎焊时金刚石界面形成厚度较大的、约为300 nm连续的TiC层.赵鹏程等人[11]在制备陶瓷基金刚石砂轮时向结合剂中加入Cu-Sn-Ti钎料,提高了胎体的抗弯强度.

目前,国内外学者对Cu-Sn-Ti钎料的研究,主要关注Cu-Sn-Ti钎料在金刚石表面的润湿性[12-16]和钎焊金刚石的界面结构[17-22],而对Cu-Sn-Ti钎料的显微组织和力学性能鲜有报道.而且,现有文献所用Cu-Sn-Ti钎料的状态(预合金态、混合态)、形态(粉末、丝、带或片等)及成分比例均不尽相同,因而仅通过文献综述难以构建Cu-Sn-Ti钎料“成分-组织-性能”的关系模型.由Cu-Sn、Sn-Ti相图可知,Sn可以分别与Cu、Ti反应生成脆性相,降低铜基钎料熔化温度,影响钎料的润湿性和力学性能.为此,该文采用单因素试验研究不同Sn含量Cu-Sn-Ti钎料的显微组织和力学性能,揭示Sn调控Cu-Sn-Ti钎料的显微组织和力学性能规律.为钎焊法制备面向不同加工对象的金刚石工具,Cu-Sn-Ti钎料的选用及其性能的进一步改善提供科学依据和技术支撑.

1 试验方法

1.1 钎料制备

钎料配制:以纯铜(≥99.95%)、纯锡(≥99.99%)和纯钛(≥99.90%)为原材料.将原材料超声清洗、吹干后,按表1所示化学成分,采用电子天平配制钎料1~ 钎料4各100 g.钎料熔炼:采用吸尘器清除高真空非自耗电弧熔炼炉(简称熔炼炉)内残渣,利用沾取丙酮的百洁布将熔炼炉的铜坩埚擦洗干净,并利用热式吹风机将铜坩埚吹干.

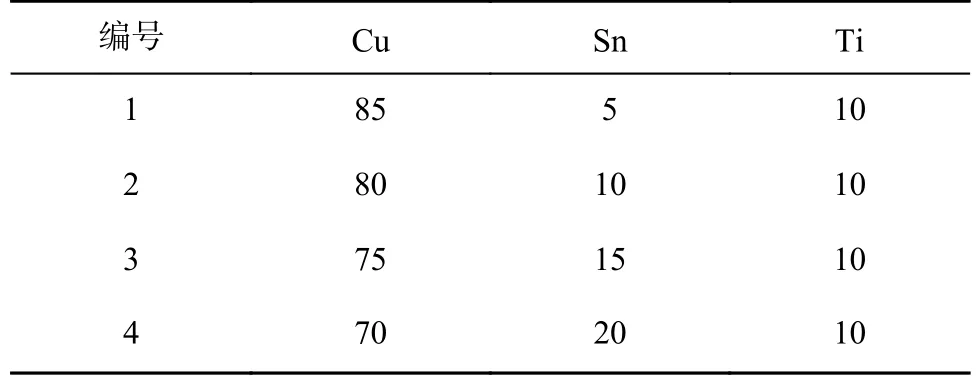

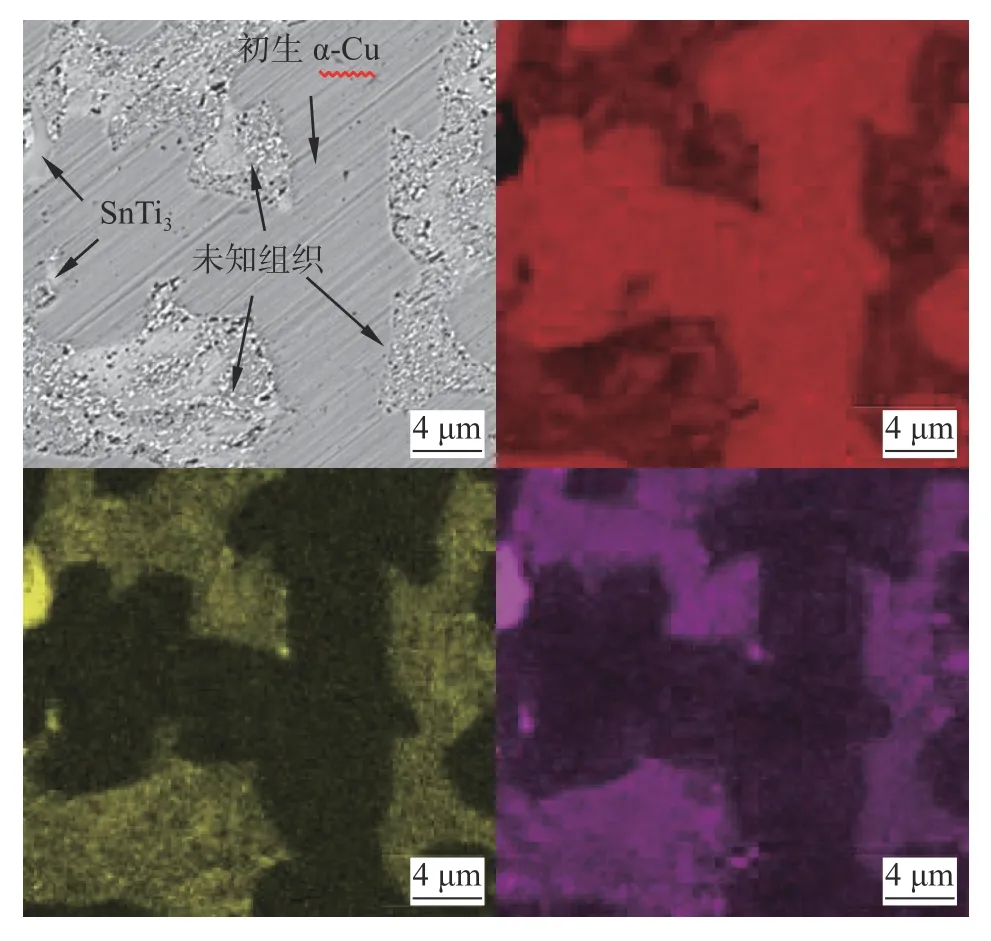

表1 Cu-Sn-Ti钎料化学成分(质量分数,%)Table 1 Chemical composition of Cu-Sn-Ti filler metal

将所配制的4种钎料分别置入不同的铜坩埚内,关闭炉门后对熔炼炉抽真空.当炉内真空度低于5 × 10-3Pa时关闭真空泵向炉内充入高纯氩气,当炉内压力达到500 Pa时停止充气,反复抽充3次.启动循环水,调整电弧枪高度,使其钨极靠近原料;开启电弧电源,使电弧枪钨极放电形成电弧,熔炼钎料,熔炼过程中通过电弧产生的推力搅拌熔融合金.待原料完全熔化并充分混合后,关闭电弧电源,完成1次熔炼.翻动铸锭反复熔炼3~ 5次,熔炼铸锭如图1所示.

图1 电弧熔炼钎料铸锭Fig.1 Arc melting brazing ingot

1.2 测试分析

对铸锭1~ 铸锭4进行300 ℃ × 2 h真空退火处理,采用线切割从铸锭中制取金相试样、硬度试样和剪切试样,取样位置如图2所示.采用MTS C45.105万能材料试验机测量剪切强度;借助HV-1000A显微硬度计测试显微硬度;利用TESCAN VEGA3型钨灯丝扫描电镜对铸锭的显微组织和剪切断口形貌进行分析,并利用日本理学Smartlab的X射线衍射仪(XRD)及牛津能谱仪(EDS)测试钎料物相组成.

图2 电弧熔炼钎料铸锭取样位置Fig.2 Sampling position of arc melting filler metal ingot

2 结果与讨论

2.1 Sn对Cu-Sn-Ti钎料显微组织的影响

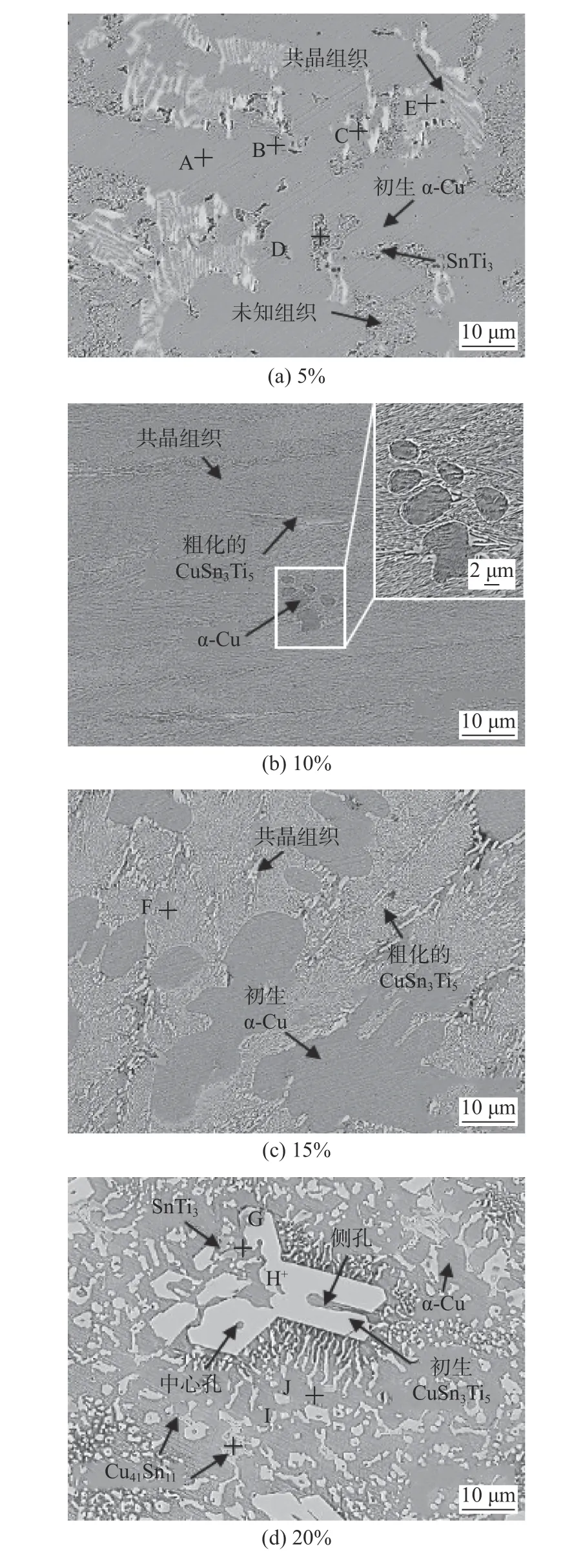

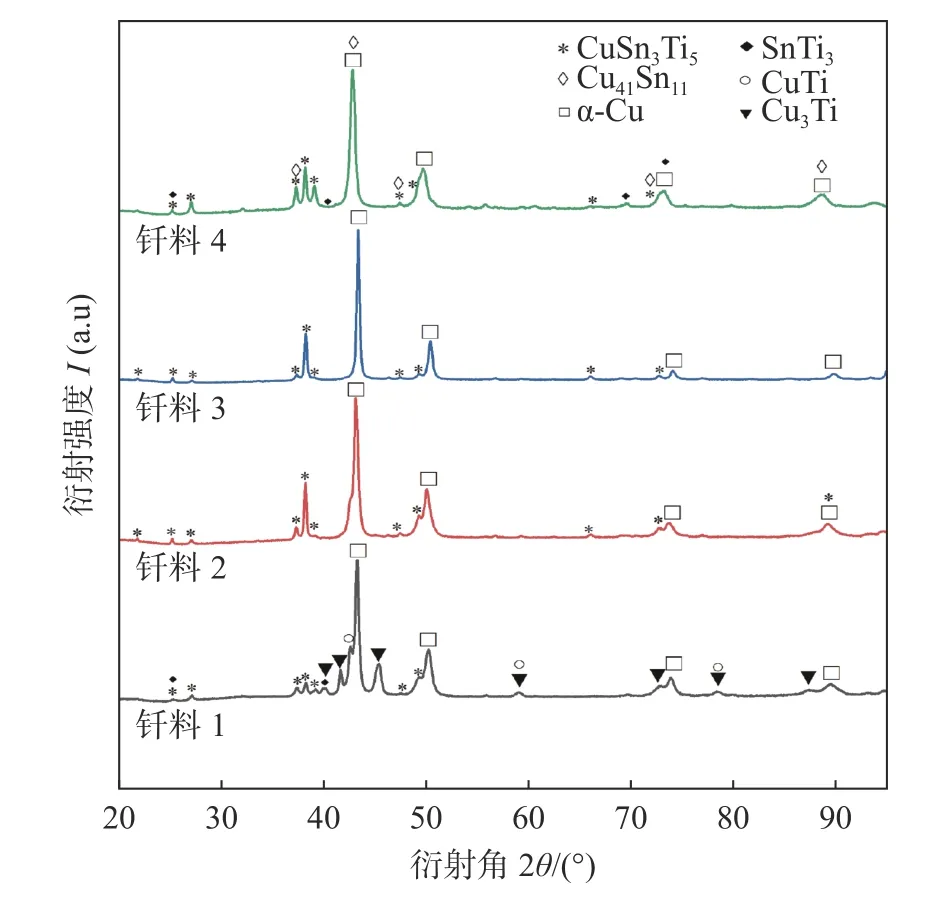

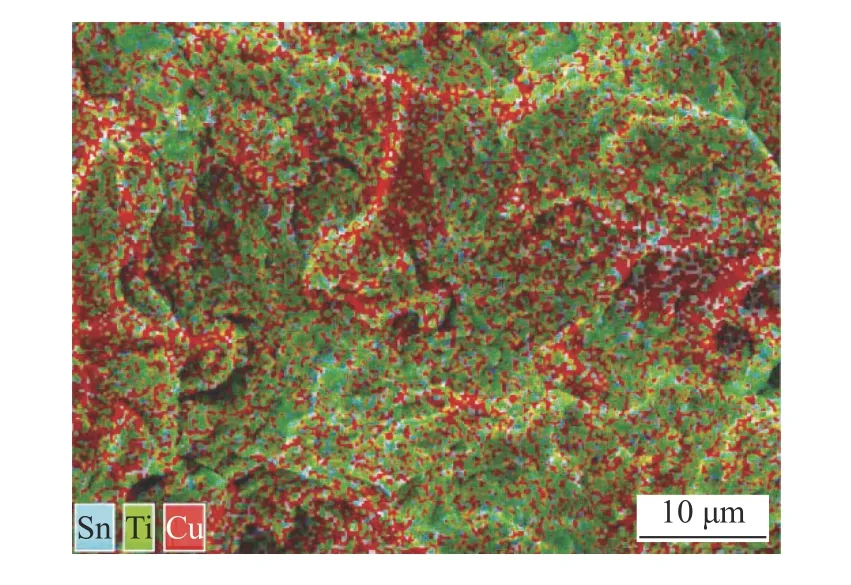

图3为Cu-xSn-10Ti (x=5,10,15,20)钎料1~钎料4的的显微组织,图4为图3中对应测试点的能谱分析.结合图5钎料XRD分析结果,分析不同Sn含量钎料的物相组成.当Sn元素的质量分数为5%时,钎料1的显微组织主要由粗大树枝状α-Cu基体相、共晶组织和分布于枝晶间的呈腐蚀态未知组织及深灰色块状SnTi3相组成,如图3(a)所示.结合图5中XRD结果可知,钎料1还含有CuTi相和Cu3Ti相,由于两者含量较少,扫描电镜下仅发现黑色点状CuTi相,未发现Cu3Ti相.采用EDS-mapping对图3(a)中未知组织进一步分析,元素分布如图6所示.

图3 不同Sn元素质量分数的钎料显微组织Fig.3 Microstructure of filler metals with different Sn element mass fraction.(a) 5%;(b) 10%;(c) 15%;(d) 20%

图4 图3中对应测试点的EDS能谱分析Fig.4 EDS analysis of the midpoint of Fig.3.(a) point A:α-Cu;(b) point B:SnTi3;(c) point C:CuSn3Ti5;(d) point D:unknown phase;(e) point E:eutectic structure;(f) point F:eutectic structure;(g) point G:SnTi3;(h) point H:CuSn3Ti5;(i) point I:Cu41Sn11;(j) point J:α-Cu

图5 不同Sn含量钎料XRD分析Fig.5 XRD analysis of filler metals with different Sn element additions

图6 Sn元素质量分数为5%的钎料局部区域元素分布Fig.6 EDS of local region of filler metal with 5% Sn element mass fraction

相比初生α-Cu而言,未知组织中含有较高含量且均匀分布的Sn,Ti元素.根据图4(d)中EDSpoint分析知,未知组织的Cu元素,Ti 元素和Sn元素的原子比为85.80%,9.48%和4.72%.由图4(e)和图4(f)可知,该未知组织中Sn,Ti元素的原子比低于Sn元素质量分数分别为 5%和15%的钎料1和钎料3中的共晶组织成分.Sn元素质量分数为 5%的钎料1中的共晶组织Cu元素,Ti 元素和Sn元素的原子比为分别为 72.25%,19.60%和8.16%;Sn元素质量分数为 15%的钎料3为69.30%,19.89%和Sn 10.81%.这表明钎料凝固时,α-Cu基体相首先以粗大树枝状析出,大量的Sn,Ti向枝晶间扩散和偏聚,枝晶间形成富含Sn,Ti的液相.但由于Sn含量较低,枝晶间液相中Sn,Ti浓度不能全部达到共晶成分,只有液相中局部区域Sn,Ti浓度达到共晶成分,发生伪二元共晶反应[23-24]形成共晶组织,即

随着温度的降低,枝晶间剩余液相进一步凝固形成未知组织及分布在其上的少量SnTi3相.对图3(a)共晶组织中C点粗化的浅灰色相进行EDS分析如图4(c)所示,C点Ti元素、Sn元素和Cu元素的原子比分别为48.19%,29.33%和22.48%,基本与CuSn3Ti5相的化学计量数一致,进一步证实了共晶组织为α-Cu与CuSn3Ti5伪二元共晶.根据文献[25]的800 ℃下计算的Cu-Sn-Ti三元等温截面相图可推测,在未知组织的成分下其形成的组织仍由α-Cu相和CuSn3Ti5相组成,只是未形成规则的共晶组织,因此未知组织为α-Cu相和CuSn3Ti5相的混合组织.

当Sn元素的质量分数增加至10%时,钎料2显微组织中初生α-Cu相含量减少,共晶组织比例增大,且在扫描电镜下未观察到未知组织、SnTi3相和CuTi相,与XRD标定的物相组成一致.其原因是随着Sn含量的增加,先生成少量的α-Cu相时,枝晶间液相中Sn,Ti浓度可全部达到共晶成分,从而使枝晶间组织全部为共晶组织,且在共晶组织团边界处形成粗化的CuSn3Ti5相,如图3(b).

当Sn元素的质量分数为15%时,钎料3显微组织主要由棒状、层状共晶组织组成,初生α-Cu相显著减少.仅在局部区域发现少量α-Cu相,共晶组织团边界处仍形成粗化的CuSn3Ti5相,如图3(c).当Sn元素的质量分数增加至20%时,钎料4显微组织发生显著变化.液态钎料凝固时初生相由α-Cu相向CuSn3Ti5相转变,先形成粗大的不规则多边形状CuSn3Ti5相.与共晶组织中CuSn3Ti5相不同,初生CuSn3Ti5相在1 300 ℃以上由包晶反应[24]生成,包晶反应为

该相具有中心或侧面孔洞缺陷,这与包晶反应消耗内部相有关.除初生CuSn3Ti5相外,Cu-20Sn-10Ti钎料显微组织还有粗化的棒状或层状共晶组织、富Sn的α-Cu相及网状的Cu41Sn11相,其中粗化的层状共晶组织沿初生CuSn3Ti5相侧面垂直生长.此外,钎料中还发现少量SnTi3相依附在CuSn3Ti5相上,少量的SnTi3相存在可能与包晶反应未完全消耗有关.基于上述分析可知,在Sn元素的质量分数在5%~ 20%范围内,随着Sn元素的质量分数的增加,Cu-xSn-10Ti钎料显微组织的演变规律为:初生α-Cu相(富Ti)+共晶组织+晶间组织→初生α-Cu相+共晶组织→共晶组织→初生CuSn3Ti5相+粗化共晶组织+α-Cu相(富Sn) +Cu41Sn11相+SnTi3相.其中晶间组织的组成为α-Cu相和CuSn3Ti5相的混合组织+少量(SnTi3+CuTi相+Cu3Ti相).

2.2 Sn对Cu-Sn-Ti钎料显微硬度的影响

加工过程中,金刚石磨粒可能会从钎料合金上脱落,造成钎料合金不可避免地参与切割或磨削.因此,钎料合金具有适当的硬度便可使金刚石及时裸露.既能满足锋利度又能减少残余应力,增大对金刚石的把持力,提高加工效率和使用寿命.图7为不同Sn含量 Cu-xSn-10Ti钎料的显微硬度,可以看出随着Sn含量的增加,钎料显微硬度呈先增大后减小的趋势.当Sn元素的质量分数大于15%时,钎料显微硬度急剧减小.Sn元素的质量分数为15%、20%的钎料3、钎料4与10%的钎料2相比,显微硬度分别降低30.0%、34.7%.当Sn含量较低时,由Cu-Ti二元相图可知,虽然钎料显微组织主要为富Ti的α-Cu相和粗大的共晶组织,但是伴随着α-Cu相的生长,Sn、Ti元素发生偏聚、脱溶沉淀,形成的第二相CuTi和Cu3Ti,对α-Cu基体相具有弥散强化作用,对应钎料较高的显微硬度;当Sn元素质量分数为10%时,钎料中α-Cu相枝晶减小,固溶比Ti原子半径更大的Sn含量增加,增加α-Cu相晶格畸变程度,且共晶组织片层减薄,综合作用提高钎料显微硬度;当Sn元素质量分数增加至15%时,钎料中共晶组织的片层粗化,降低了钎料的显微硬度;当Sn元素质量分数为20%时,虽然钎料形成大量CuSn3Ti5脆硬相,但是其共晶组织严重粗化或球化,CuSn3Ti5相尺寸显著增大.这不仅对α-Cu相不具有第二相强化作用,而且易产生如图8所示的裂纹而导致钎料具有较低的显微硬度.

图7 不同Sn含量Cu-Sn-Ti钎料显微硬度对比Fig.7 Comparison of the microhardness of Cu-Sn-Ti filler metals with different Sn content

图8 Cu-xSn-10Ti钎料的显微硬度压痕Fig.8 Microhardness indentation of Cu-xSn-10Ti filler metals

2.3 Sn对Cu-Sn-Ti钎料剪切强度的影响

Cu-xSn-10Ti钎料的剪切强度随着Sn含量的增加,呈逐渐减小的趋势如图9所示.与添加质量分数5%的Sn元素的钎料1的抗剪强度相比,添加质量分数10%,15%和20%的 Sn元素的钎料2、钎料3和钎料4的抗剪强度分别降低了22.1%、32.1%和32.3%.

图9 Cu-xSn-10Ti钎料的抗剪强度Fig.9 Shear strengths of Cu-xSn-10Ti filler metals

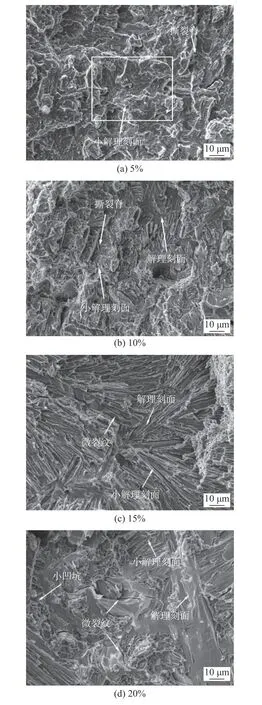

为揭示Cu-xSn-10Ti钎料的剪切断裂机制,采用扫描电镜观察钎料断口形貌,如图10所示.图10(a)~ 图10(d)分别为添加5%,10%,15%和20%的 Sn元素质量分数的钎料1、钎料2、钎料3和钎料4的断口形貌.随着Sn含量的增加,钎料剪切断口形貌由准解理断裂向解理断裂+准解理断裂的混合形态转变.解理断裂是沿着特定晶面发生的脆性穿晶断裂,具有光滑平坦的解理刻面.准解理断裂是解理断裂的变种,其断口由小解理刻面和撕裂脊组成,小解理刻面被塑变拉的翘曲,低倍观察呈现凹坑状.

图10 不同Sn元素质量分数Cu-xSn-10Ti钎料断口微观形貌Fig.10 Fracture morphology of Cu-xSn-10Ti filler metals with different Sn mass fraction.(a) 5%;(b) 10%;(c) 15%;(d) 20%

当Sn元素质量分数为5%时,钎料断口呈准解理断裂.断口形成大量的塑变翘曲的小解理刻面和撕裂脊,如图10(a)所示.图10(a)方框区域面扫描分层图如图11所示,结合图3显微组织分析证实,撕裂脊主要由α-Cu相和未知组织塑断形成.小解理刻面主要由共晶组织、SnTi3相断裂形成.大量撕裂脊的存在,消耗较多的裂纹扩展功,对应较高的剪切强度.随着Sn含量的增加,钎料断口中小解理刻面增多、尺寸增大,撕裂脊减少、尺寸减小,还发现了光滑的解理刻面,如图10(b)~ 图10(c)所示.其中解理刻面主要由CuSn3Ti5相断裂形成,解理刻面的出现会显著降低裂纹扩展功,这是钎料剪切强度急剧减小的主要原因.当Sn元素质量分数增加至20%时,钎料断口中解理刻面比例、尺寸显著增大,粗大的解理刻面周围有细条状小解理刻面和大量类似韧窝的小凹坑,如图10(d)所示.解理刻面主要由初生CuSn3Ti5相断裂形成,细条状小解理刻面由片状共晶组织断裂形成,类似韧窝的小凹坑主要由棒状共晶组织和Cu41Sn11相断裂形成.

图11 图10a方框区域面扫描分层图Fig.11 Surface scanning layer diagram of box region in Fig.10(a)

为揭示钎料剪切过程中裂纹起裂及其扩展行为,采用扫描电镜观察断口纵剖面,如图12、图13所示.图12(a)~ 图12(d)分别为Sn元素质量分数为5%,10%,15%和20% 的钎料断口纵剖面的BSE图像,图12为Sn元素质量分数为5%的钎料断口纵剖面元素分布.结合图12、图13可知,Sn元素质量分数为5%时,钎料断口纵剖面未发现内部裂纹.这表明剪切断裂时起裂源较少,但仔细观察图13发现,初始裂纹形成主要在共晶组织中较大的CuSn3Ti5片或SnTi3相处,并在枝晶间未知组织(α-Cu相和CuSn3Ti5相的混合组织)内扩展.Sn元素质量分数为10%时,钎料断口纵剖面发现少量内部裂纹,然而由于钎料共晶组织的片层厚度较小,裂纹的形成主要在共晶组织边界粗化的CuSn3Ti5片处,起裂后沿共晶组织团与α-Cu相界面处扩展,如图12(b)所示.Sn元素质量分数为15%时,钎料断口纵剖面内部裂纹显著增多.由于钎料共晶组织中CuSn3Ti5片或棒比Sn元素质量分数为10%的钎料2更加粗化,裂纹主要在CuSn3Ti5片或棒处起裂,沿共晶组织团界面或团内粗化的CuSn3Ti5片或棒相界处扩展,如图12(c)所示.Sn元素质量分数为20%时,钎料断口纵剖面内部发现大量的裂纹,内部裂纹主要分布在断口附近的初生CuSn3Ti5相、共晶组织中粗化的CuSn3Ti5片或棒上,表明裂纹起裂主要在初生CuSn3Ti5相、共晶组织中粗化的CuSn3Ti5片或棒处,如图12(d)所示.综合钎料断口形貌及裂纹起裂、扩展行为分析发现,Sn元素通过调控钎料微观组织改善其力学性能,其剪切断裂行为主要受物相组成、尺寸和形态的影响.Sn含量较低时,大量的Ti固溶于α-Cu相,对α-Cu相具有固溶强化作用.因为钎料中共晶组织团、未知组织和SnTi3相尺寸小,需要较大的应力集中才能引起脆硬相或相界开裂,所以Cu-5Sn-10Ti钎料具有较高的剪切强度.脆硬相起裂行为可由Smith理论解释,在忽略晶格阻力条件下脆硬相起裂条件计算式为

图12 不同Sn元素质量分数Cu-xSn-10Ti钎料断口纵剖面BSE图像Fig.12 BSE figure of fracture profile of Cu-xSn-10Ti filler metals with different Sn mass fraction.(a)5%;(b) 10%;(c) 15%;(d) 20%

式中:τc为裂纹形成的临界切应力;E为杨氏模量;γc为脆硬相的比表面能;ν为泊松比;d为脆硬相尺寸.

由式(3)可知,脆硬相尺寸d越小临界切应力则越大,裂纹形成所需的形核功越大,对应剪切强度较高.随着Sn含量的增加钎料中出现粗化的CuSn3Ti5相,该相的出现不但在凝固过程中形成较大的残余应力,而且在剪切过程中不能与邻近相协调变形,引起CuSn3Ti5相界区的应力集中.当应力集中超过临界应力时,造成CuSn3Ti5相界面或内部产生裂纹,成为钎料脆性断裂的起裂源.同时由式(3)可知,CuSn3Ti5相尺寸d越大,临界切应力τc越小,裂纹形成所需的形核功越小.因此,随着Sn含量的增加,CuSn3Ti5相尺寸逐渐增大,这成为钎料抗剪强度显著降低的主要原因.CuSn3Ti5相起裂后,裂纹在共晶组织中扩展受到共晶组织中CuSn3Ti5相片层厚度的控制,计算式为

式中:σf为扩展应力;E为杨氏模量;ν为泊松比;γp为共晶组织的比表面能;c0为共晶组织中CuSn3Ti5相片层厚度.

由式(4)可知,c0越小,σf越大,即共晶组织中片层越薄,裂纹扩展应力越大.因此,与Sn 元素质量分数为10%钎料2相比,Sn元素质量分数为15%和20%的钎料3和钎料4中共晶组织粗化,钎料的抗剪强度降低.

3 结论

(1)随着Sn含量的增加,Cu-xSn-10Ti钎料显微组织的演变规律为:枝晶状初生α-Cu基体相 +共晶组织+晶间组织→初生α-Cu基体相+共晶组织→共晶组织→初生CuSn3Ti5相+粗化共晶组织+α-Cu基体相(富Sn)+Cu41Sn11相+SnTi3相,其中晶间组织为α-Cu相和CuSn3Ti5相的混合组织+少量(SnTi3+CuTi相+Cu3Ti相).

(2)随着Sn含量的增加,钎料显微硬度呈先增大后减小的趋势.Sn对α-Cu相的固溶强化和共晶组织的细化是Sn元素质量分数为10%的钎料2显微硬度增加的原因;共晶组织粗化和CuSn3Ti5相脆裂是降低Sn元素质量分数为15%和20%的钎料2和钎料3的显微硬度的主要原因.

(3)随着Sn含量的增加,钎料剪切强度呈现逐渐减小的趋势,剪切断口形貌由准解理断裂向解理断裂+准解理断裂的混合形态转变.增加Sn含量促使钎料形成粗化的CuSn3Ti5相和共晶组织,分别降低了裂纹形成的临界切应力和裂纹扩展应力,共同导致钎料抗剪强度的下降.