棉/丝光羊毛集聚纺混纺纱工艺参数的优化

2024-03-08徐梦梦崔益怀吉宜军苏旭中

徐梦梦,崔益怀,吉宜军,苏旭中

(1.江南大学 纺织科学与工程学院,江苏 无锡 214122; 2.南通双弘纺织有限公司,江苏 南通 226661)

细纱工序工艺参数的配置对优化成纱质量具有很大影响。其中,隔距块规格和后区牵伸倍数是影响纱线强力、条干均匀度和毛羽根数的重要因素。唐新军等[1]采用正交试验对细纱后区牵伸倍数、压力棒隔距块和钢丝圈型号等因素进行优化,得出纺制7.29 tex棉/Lyocell(70/30)混纺纱线的最佳工艺参数,进一步提高了混纺纱线的质量。赖焕标等[2]为了提高集聚纺纱线的条干均匀度,采用正交试验对细纱后区牵伸倍数、隔距块规格和锭子转速等7个工艺参数进行了优化,同时还采用极差和方差分析法对试验结果进行分析,得出了最佳纺纱工艺,提高了成纱质量。蒋国华[3]采用正交试验对苎麻/涤纶混纺纱线的细纱工艺中锭子转速、细纱后区牵伸倍数和捻系数等工艺参数进行优化,依据纱线质量指标的测试结果,得出最佳纺纱工艺,为苎麻/涤纶混纺纱线的开发提供依据。

集聚纺是在常规环锭纺细纱机的牵伸装置前增加气动集聚区,将松散的纤维集聚在一起,从而使纱条在加捻前基本完成集束[4],减小加捻三角区,减少纱线毛羽,增大纱线强力。本文对22 tex棉/丝光羊毛(80/20)集聚纺混纺纱线的纺纱工艺进行研究。探讨不同的细纱后区牵伸倍数、隔距块规格和锭子转速3个因素对纱线性能的影响[5],利用正交试验设计纺纱工艺,从中选取最优工艺组合,以期获得高质量纱线,提高经济效益。

1 试验部分

1.1 原料与设备

1.1.1 试验原料

长绒棉精梳条(棉纤维马克隆值4.24、纤维强度4.38 cN/dtex、伸长率7.5%,精梳条纤维平均长度31.1 mm、线密度1.71 dtex、12.7 mm以下短绒率4.1%,南通华强布业有限公司);丝光牵切精梳毛条(羊毛纤维细度18.0 μm、长度38 mm、断裂强度1.52 cN/dtex、断裂伸长率37.9%,苏州苏维特绒业有限公司)。

1.1.2 试验设备

FA320A高速并条机(陕西宝成新型纺织机械有限公司);THC2015型全自动落纱粗纱机(同和纺织机械制造有限公司);FA507B型棉纺细纱机(无锡第七纺织机械有限公司);YG068C全自动单纱强力仪(苏州长风纺织机电科技有限公司);乌斯特ZWEIGLE HL400毛羽仪(瑞士乌斯特技术有限公司);乌斯特USTER5型条干仪(瑞士乌斯特技术有限公司)。

1.2 试验条件及方案

选取棉/丝光羊毛混纺比为80∶20,为了使棉毛纤维均匀混合,采用直接条混方式,工艺流程为并条—粗纱—细纱。并条定量为20 g/(5 m),采用三道并合,提高条干均匀度,罗拉隔距10 mm×10 mm×18 mm;粗纱定量为6 g/(10 m),捻系数为110,罗拉隔距12 mm×25 mm×30 mm;细纱定量2.2 g/(100 m),捻系数330,采用三罗拉网格圈式集聚纺装置纺制纱线(见图1),吸风负压设定为2 600 Pa。

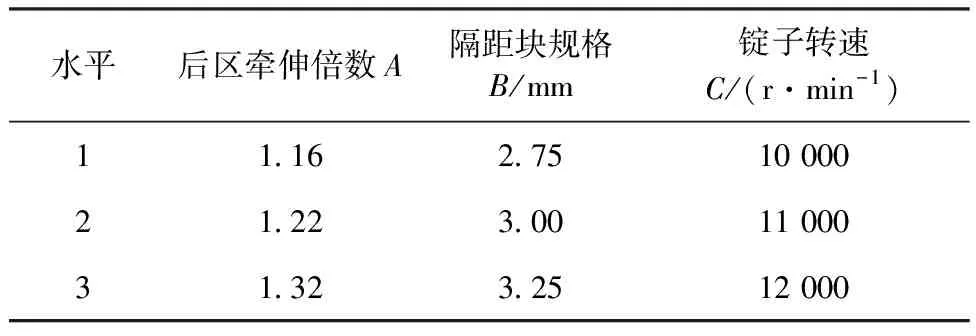

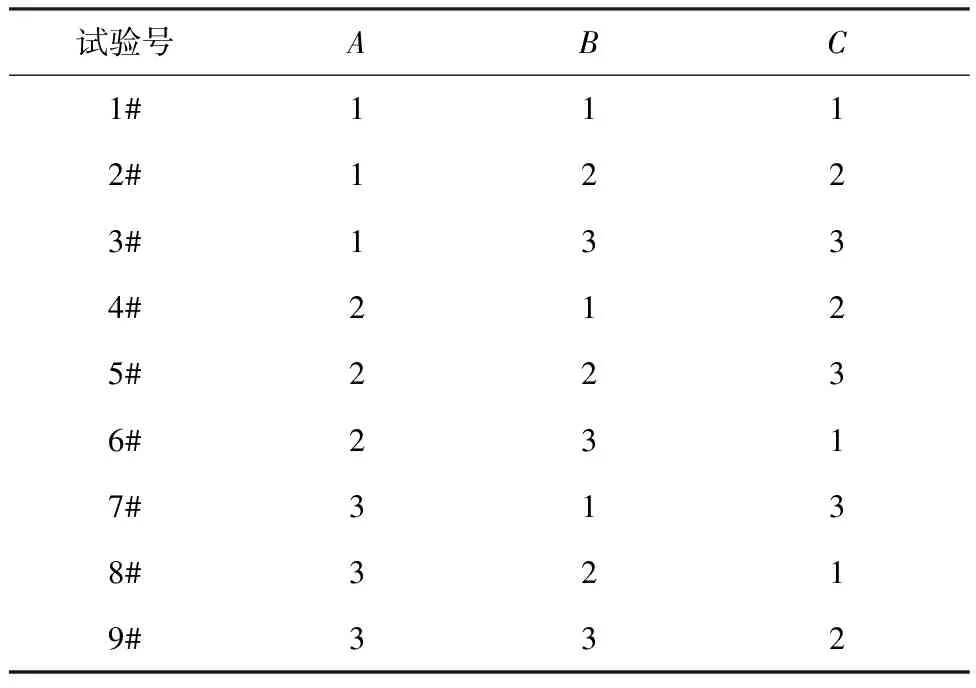

对后区牵伸倍数A、隔距块规格B和锭速C3个工艺参数进行正交试验设计,探讨22 tex棉/丝光羊毛(80/20)集聚纺混纺纱线的最佳工艺配置。具体正交试验水平见表1,正交试验设计方案见表2。

表1 正交试验水平表Tab.1 Level table of orthogonal experiment

表2 正交试验方案表Tab.2 Scheme table of orthogonal experiment

1.3 纱线性能测试

1.3.1 强伸性能

参照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力及断裂伸长率的测定(CRE法)》,采用YG068C全自动单纱强力仪测试纱线强伸性,设置拉伸速度500 mm/min,隔距500 mm,测试30次,取平均值。

1.3.2 纱线毛羽

采用乌斯特ZWEIGLE HL400毛羽仪测试纱线毛羽,单次测试长度为100 m,测试速度为400 m/min,每种纱线测试10次,取平均值。

1.3.3 条干均匀度

参照GB/T 3292.1—2008《纺织品 纱线条干不匀试验方法 第1部分:电容法》,采用乌斯特USTER5型条干仪测试纱线条干均匀度,仪器预热30 min,管纱预调湿24 h,单次测试长度为400 m,测试速度400 m/min,每种纱线测试10次,取平均值。

2 结果与分析

2.1 纱线性能测试结果

纱线强力、条干均匀度和毛羽是表征纱线性能的主要指标。9种单纱性能测试结果如表3所示。

表3 单纱性能测试结果Tab.3 Single yarn performance test results

2.2 试验结果分析

运用极差法对试验结果进行分析,先求出各因素水平指标之和,再计算各水平最大值与最小值之差,通过极差值大小分析各因素对纱线性能的影响程度,选出最优工艺组合。

2.2.1 各因素对单纱断裂强力的影响

单纱断裂强力是表征纱线性能的重要指标,纱线断裂强力的大小与织物强力呈正相关,同时也会影响织物的应用范围。9种纱线各因素水平单纱断裂强力之和与极差结果见表4。

表4 各因素水平单纱断裂强力与极差Tab.4 Single yarn breaking strength and range of each factor level cN

影响纱线断裂强力的因素主要有两个:一是纤维滑移导致纱线断裂;二是纤维本身断裂强度大小。由表4可知,后区牵伸倍数、隔距块规格和锭子转速对纱线强力都有影响,影响程度主次关系为A=B>C,后区牵伸倍数和隔距块规格对单纱强力的影响较为显著。

适当的后区牵伸倍数可以使纤维运动的变速点相对集中,喂入前区的须条均匀度提高,避免牵伸不匀,提高纱线强力。后区牵伸倍数过小会导致纤维牵伸不开,恶化纱线条干并降低纱线强度;牵伸倍数过大则会使纱条过于分散,降低纤维间的紧密度,使喂入前牵伸区的纱条内摩擦力强度变小[6],纤维间抱合力减弱,纱线捻度分布不匀,受到外力作用时容易滑脱断裂。当后区牵伸倍数为水平1(1.16)时,纱线各水平强力之和较大,纱线强力较高。

由表4可以看出,随着隔距块规格的增大,单纱强力水平极差值先减小后增大,当隔距块规格为水平3(3.25 mm)时,纱线强力最高。隔距块过大或过小都会不同程度的引起钳口压力剧烈波动,对纤维的控制作用减弱,纤维变速点紊乱,容易产生粗细节,从而降低纱线强度。

相比之下,锭子转速对纱线强力的影响并不明显,当锭子转速为水平2(11 000 r/min)时,纱线强力较好,可以根据对纱线其他质量指标以及经济效益方面的综合考虑进行选择。

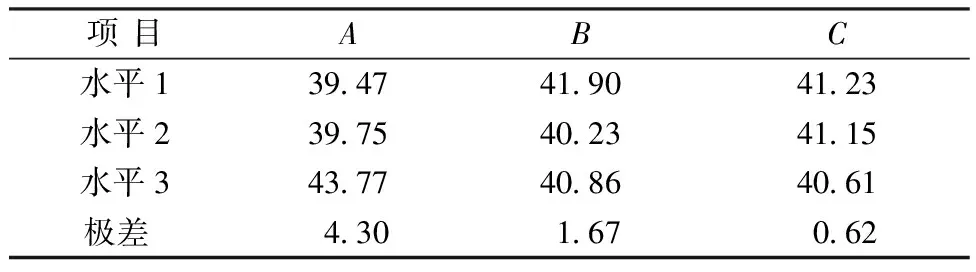

2.2.2 各因素对单纱条干均匀度的影响

纱线条干不匀指的是沿着纱线长度方向短片段的粗细不匀,是由于纤维性质不匀、细纱横截面内纤维根数分布不匀以及纺纱牵伸机构作用不完善造成的[7]。条干不匀不仅会使纱线产生纱疵,还会影响纱线的外观质量和力学性能。9种纱线各因素水平条干CV值之和与极差见表5。

表5 各因素水平条干CV值之和与极差Tab.5 Sum and range of CV value of each factor level %

由表5可知,各因素对纱线条干的影响程度关系为A>B>C,即后区牵伸倍数各水平极差值最大,说明该因素对纱线条干的影响较显著。后牵伸区除了分担前区牵伸压力外,主要作用是保证喂入前区的须条排列均匀,提高前区牵伸效率,保证成纱质量[8]。后区牵伸倍数较小可以与前区形成较强的摩擦力界,更好的控制浮游纤维的运动[9],增大纤维紧密度,但是后区牵伸倍数过小会导致粗纱牵伸不开,过大又会引起牵伸波,恶化纱线条干,因此在保证粗纱牵伸良好的同时,要选取较小的后区牵伸倍数。试验得出后区牵伸倍数为1.16时,细纱条干最好。

隔距块规格对纱线条干也有影响,隔距块的作用是使细纱主牵伸区形成稳定的弹性钳口[10],让纤维能够顺利的抽出。隔距块规格大时,前钳口压力较小,对纤维的控制作用减弱,纤维变速点浮动大,会恶化纱线条干;而隔距块过小,不利于弹性上销钳口的自适应弹性调节,纱条通过时会引起钳口压力和牵伸力剧烈波动,使纤维变速点紊乱,从而恶化纱线条干。试验隔距块规格为3.00 mm时,细纱条干最好。

锭子转速对纱线条干没有很大影响,可以依据试验要求进行选择。

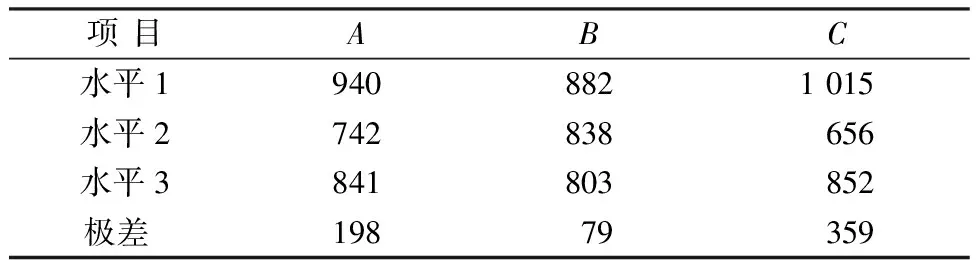

2.2.3 各因素对单纱毛羽的影响

毛羽是影响纱线质量和织物风格特征的重要指标,毛羽状况直接影响纱线后道加工工序,影响织物织造效率、布面风格和染色效果。3 mm以下的毛羽能使织物手感丰满,增加织物的保暖性、防风性和柔软性,属于有益毛羽;3 mm以上的毛羽属于有害毛羽,会影响纱线的质量,造成织造时开口不清,影响织造效率,还会使织物表面疵点增多,造成染色不匀[11]。实际纺纱工艺中要控制3 mm以上毛羽量,9种纱线各因素水平3 mm以上毛羽之和与极差见表6。

表6 各因素水平3 mm以上毛羽之和与极差Tab.6 Sum and range of hairiness above 3 mm of each factor level 根/(100 m)

由表6可知,各因素对毛羽的影响程度为C>A>B,其中锭子转速对纱线毛羽的影响最为显著,当锭子转速选取水平2,即锭子转速为11 000 r/min时,纱线3 mm以上毛羽的极差最小。一般纱线捻度的大小由细纱机锭子转速和前罗拉转速决定,纺制同种类纱线时,前罗拉转速基本保持不变,锭子的运行状态是影响纱线捻度不匀的重要因素[12]。适当的锭子转速既可以保证生产效率,还可以控制锭子振动现象,减少纱线捻度不匀,提高纱线质量。

后区牵伸倍数对纱线毛羽的影响也较为显著,合适的后区牵伸倍数可以使牵伸区形成稳定均匀的摩擦力界,增强对纤维的集聚作用,提高喂入须条的紧密度[13],控制浮游纤维的运动,避免纤维扩散并露出纱线表面形成毛羽。本文试验后区牵伸倍数为1.22 倍时,纱线3 mm以上毛羽极差最小。

隔距块规格对纱线毛羽的影响并不明显,试验中当隔距块规格为水平3(3.25 mm)时,纱线毛羽极差较小,可以从工艺需要和其他性能指标方面选取。

2.3 试验结果综合评价

单因素指标并不能准确地反映各工艺条件对成纱质量的影响,需要结合3种因素的综合评价来选取合适的纺纱工艺。通过对上述3种质量指标的对比发现,后区牵伸倍数对纱线强力、条干和毛羽都有影响,尤其对单纱强力和条干均匀度的影响最为显著,且当因素A为1.16时,2种质量指标最佳,本着后区牵伸倍数偏小掌握的原则,故选A1为极差法确定最优工艺。隔距块规格对单纱强力和毛羽为较主要因素,对纱线条干为次要因素,综合考虑选取B3为极差法确定最优工艺条件。锭子转速对纱线强力和毛羽的影响较为显著,按照多数倾向原则选取C2为极差法确定最优工艺条件。

综合分析表明,若用极差法处理实验数据,以极差大小来评估各水平影响程度,结果显示各因素最佳工艺条件为A1B3C2;若用直观法分析,各因素工艺条件为A1B2C2时,纱线各方面综合指标相对较好。

2.4 择优试验

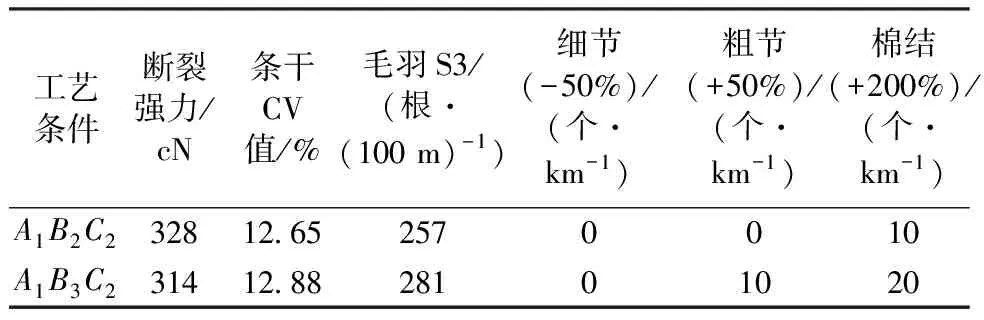

为了精确选取最优工艺条件,本文对A1B2C2和A1B3C22种组合进行了择优试验,在相同温湿度条件下,分别纺制了工艺组合为A1B2C2和A1B3C2的2种纱线,择优试验纱线性能指标如表7所示。

表7 择优试验纱线性能指标Tab.7 Performance index of the yarn in the optimal experiment

由表7可知,A1B2C2纱线的条干和毛羽优于A1B3C2,且断裂强力也略高,A1B2C2和A1B3C22种纱线的粗细节和棉结都较少,其中A1B2C2类纱线几乎可以忽略不计。因此综合分析表明,当后区牵伸倍数为1.16 倍、隔距块规格为3.0 mm、锭子转速为11 000 r/min时,纱线的强力、条干和毛羽等指标相对较好,更有利于提高织物品质和促进后道工序的进行。

3 结 论

为了提高棉/丝光羊毛集聚纺混纺纱线的质量,节约生产成本,采用正交试验研究细纱后区牵伸倍数、隔距块规格和锭子转速因素对22 tex棉/丝光羊毛(80/20)混纺集聚纱线纺纱质量的影响,研究表明:后区牵伸倍数和隔距块规格是影响纱线强力、条干和毛羽的重要因素,在保证粗纱能够牵伸开的情况下,后区牵伸倍数应偏小掌握,后区牵伸倍数过大会使纤维须条松散不聚集,从而恶化纱线条干;隔距块规格过大或过小都会不同程度地使纤维变速点波动,从而影响纱线质量;锭子转速与纱线捻度不匀有关,高转速可以使露出纱体表面的纤维快速卷入纱线内部,改善纱线毛羽,但转速过高会产生捻度不匀,恶化条干。通过极差法和择优试验发现:最佳纺纱工艺为后区牵伸倍数为1.16、隔距块规格为3.0 mm、锭子转速为11 000 r/min,此时纱线的各项质量指标都比较好,更有利于后道加工。