放顶煤端头液压支架力学模型及底座破断原因分析

2024-03-08李提建

李提建

中煤科工开采研究院有限公司 北京 100013

放顶煤开采具有投资少、产量高、效益高的特点,经过几十年的发展,在我国得到了广泛应用,已经成为厚煤层开采的主要方法之一。

放顶煤工作面除了要解决中部支架、过渡支架与采煤机、输送机设备配套问题外,还要解决平巷端头支护的配套问题。在放顶煤综采下巷端头处设备集中,是工作面前后部输送机传动部、过渡支架、移动变电站及泵站等多种设备的交汇处。放顶煤端头支架要在多种设备形成的有限空间内充分掩护端头设备,还要在支架内设置前、后 2 个纵向空间以放置前、后部刮板机机头,这都导致支架较长;其顶梁和底座一般都由多节铰接组成,受力复杂,容易损坏。笔者对某矿使用的中置式端头支架底座损坏原因进行分析,为优化设计提供理论支持。

1 放顶煤端头液压支架组成及结构特点

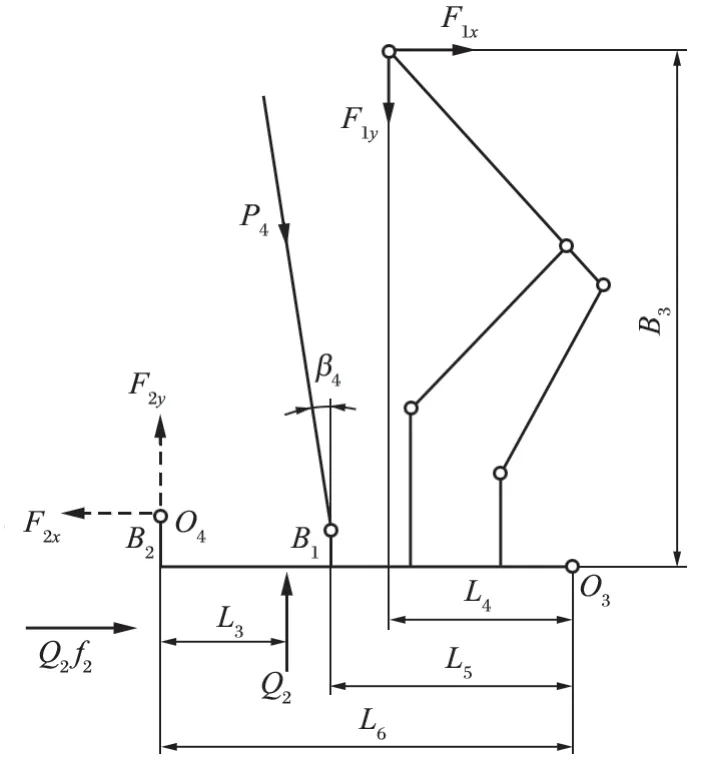

中置式放顶煤端头液压支架如图1 所示,这是放顶煤端头支架的常用架型,一般 2 架 1 组,左、右架对称布置。左(或右)架一般由前架、中架和后架组成,顶梁和底座铰接组成一体[1]。转载机放置在端头支架的中部,前、后部刮板机机头位于端头支架形成的 2 个纵向无立柱空间内。该型端头支架底座插在刮板机机头下部,和机头留有一定的安全间隙,导致底座具有长、扁和窄的结构特点。由于空间限制,一般在后架设置四连杆稳定机构,而中架为两柱垛式支架,可以单独平衡、稳定支撑。单独取出前架或后架均不能形成稳定的支撑机构,需要与中架铰接在一起方能发挥作用。

图1 中置式放顶煤端头液压支架Fig.1 Mid-set type face-end support for top coal caving

中置式端头支架看似结构简单,但由于前、中和后架铰接连接,导致支架的受力状态复杂,狭长的底座在使用中常会出现问题。某矿使用的ZFT25000/22/45D 端头支架底座损坏情况如图2 所示。断裂发生在后架底座立柱前的变截面处。该支架于 2018 年投入使用,已在井下使用 5 a。在用的工作面由于巷道冒顶,端头处巷道上方用木垛填充,支架支撑在木垛上,使用高度为 4.3~4.4 m,处于支架的上限使用范围。

图2 端头支架底座损坏Fig.2 Damage of base for face-end support

2 中置式放顶煤端头液压支架力学分析

断裂发生在后架底座立柱前的变截面处,因此需要找出后架底座力的分布情况,在可能的受力状态中找到符合实际情况的一种进行分析。

将顶梁上平面和底座下平面抽象成线,部件铰接点之间用线连接,建立端头支架力学模型[2],如图3所示。

图3 端头支架力学模型Fig.3 Mechanical model of face-end support

取出顶梁和掩护梁,对前、后连杆交点O1取矩,得

式中:P1、P2、P3、P4分别为前、中、后架的立柱力;t11、t21、t31、t41分别为前、中、后架的立柱到O1的距离;Q为支架顶梁合力;L1为Q到顶掩铰点O2的距离;L2为顶梁到O2的距离;Lx、Ly分别为O2到O1的水平距离与垂直距离;f1为顶梁与顶板的摩擦因数。

取出顶梁,建立图4 所示的支架顶梁力学模型。

图4 支架顶梁力学模型Fig.4 Mechanical model of top beam for face-end support

对后架顶掩铰点O2取矩,得

式中:t12、t22、t32、t42分别为前、中、后架的立柱到O2的距离。

联立方程(1)、(2),解得

式中:β1、β2、β3、β4分别为前、中、后架的立柱与竖直方向的夹角;F1x、F1y分别为后架顶掩铰点处水平方向和垂直方向的铰点力。

取出后架掩护梁、连杆和底座,建立图5 所示的支架后底座力学模型。

图5 支架后底座力学模型Fig.5 Mechanical model of rear base of support

根据力平衡和对底座后支点O3的矩平衡得

式中:Q2为后架底座的合力;F2x、F2y分别为后底座与中底座水平方向、竖直方向的铰点力,用虚线表示,在特定情况下才存在;L3为后架底座合力到底座前端的距离;L4为掩护梁上铰点到后底座尾部的距离;L5为后架底座柱窝铰点到底座尾部的距离;L6为后底座的长度;B1为后架底座柱窝铰点高度;B2为后架底座与中架底座的铰点高度;B3为掩护梁上铰点到底座下平面的距离。

式(6)~(8)3 个方程含有F2x、F2y、Q2、L3和f2等5 个未知数,暂不能求解。分析水平力在底座间传递规律,可求出F2x、F2y在特定状态下的值。

采煤时矿山压力导致上覆岩层垮落、运移,顶板与顶梁间的相对运动趋势产生了水平力[3]。假定底板处于静止状态,图1 所示的端头支架由于前架和中架没有稳定机构,不能承受水平力,前架和中架上的水平力通过顶梁间的销轴传递给后架,由后架的四连杆机构平衡,并传导到后架底座上。

假定底板静止,各底座间铰接点处于理想位置,由于铰接销轴和销孔间的微小间隙,各底座间暂时没有力传递。水平力通过四连杆机构传导到后底座上,首先与后底座与底板间的摩擦力平衡,摩擦因数一般小于 0.3,若能平衡则中底座不受后底座的牵引作用,中底座与底板间不产生额外的摩擦力;反之,若后底座的摩擦力平衡不了顶梁水平力,后底座超出临界滑动状态时,就对中底座有牵引作用,导致中底座与底板间产生额外的摩擦力。同理,前底座是否与底板间产生额外摩擦力与中底座是否处于临界滑动状态有关。

基于上述分析可知,当后底座能平衡顶梁所受水平力时F2x=0,否则不为零。由图5 得

当后底座合力Q2的作用点在底座内,即 0<L3<L6时,竖向力F2y=0,此时图5 所示模型竖直方向的力均由Q2平衡;当底座合力Q2位于底座两端的极限位置,即L3=0 或L3=L6,后底座处于临界翻转状态时,为维持后底座处于稳定状态,F2y为非零值,参与力矩平衡。可见,F2x与L3同时只有一个为未知数,而另一个为已知量。式(6)~(9)4 个方程含有F2x、F2y(或L3)、Q2、f24 个未知数,可以求解。在后架达到临界翻转和临界滑动状态前,后底座合力位置为

支架高度确定时,还可得出以下结论:

(1)水平力对端头支架工作阻力影响较小。式(3)给出了端头支架的工作阻力,对于一个确定的支架,高度确定时,机构参数均为确定值,只有分母中的摩擦因数f1影响Q变化量;O1O2连线与水平方向的夹角称为四连杆的压力角[4],其值一般在 10°以内,所以Lx远大于Ly,而f1取值一般小于 0.3,式(3)中分母变化不大,即支架一定高度时,Q随f1变化较小。

(2)水平力对F1y影响较小,对F1x影响较大。由式(5)可知,支架高度确定时,由于Q随f1变化较小,所以F1y变化也小。由式(4)可知,F1x的变化量受Q f1影响,由于Q值很大,f1变化时,对F1x影响很大,其随水平力的增大而增大。

(3)在后架达到临界翻转和滑动状态前,后底座合力作用点到底座前端的距离L3随水平力不同而在底座长度范围内移动。由式(10)及上述结论可知,支架高度确定时,仅有F1x受水平力的影响较大,其随水平力的增大而增大,所以L3也随水平力的增大而增大。

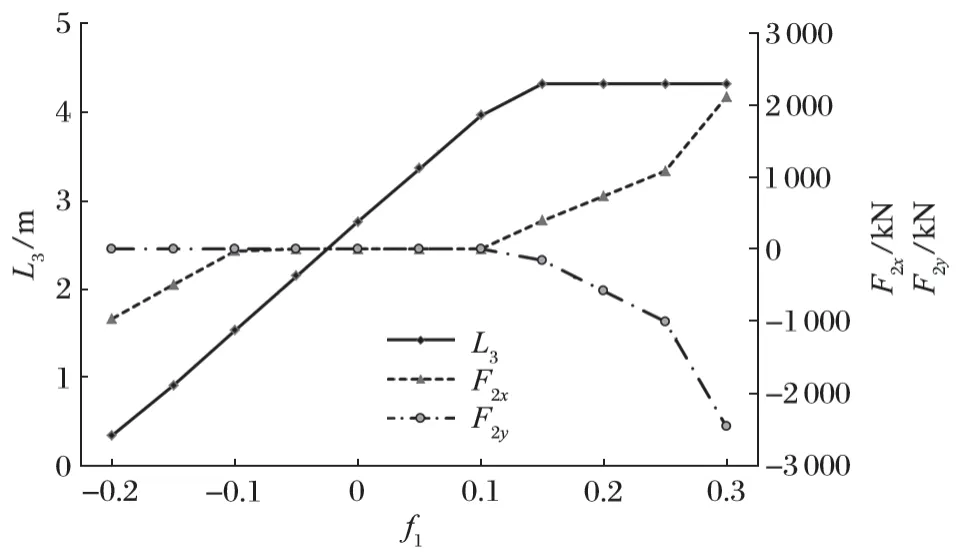

通过对 ZFT25000/22/45D 支架实际测算,支架高度为 4.3 m 时,L3、F2x和F2y随f1变化曲线如图6所示,图6 中,f1为正,表示摩擦力指向采空侧;为负,表示摩擦力指向煤壁侧。由图6 能看出L3随f1的增大而增大。f1=0.15 时,L3=4.325 m,位于后底座末端的O3点处,达到最大值,此时后架有向后翻转的趋势,达到临界翻转和临界滑动状态,F2x和F2y为非零值,开始参与后架的力及力矩平衡以维持支架的稳定;当摩擦力为负,即水平力指向煤壁侧时,L3变小,后底座合力作用点向底座左侧前移,当移至最左侧时,后底座有前翻转的趋势。

图6 L3、F2x和 F2y随 f1变化曲线Fig.6 Variation curves of L3,F2x and F2y with f1

3 底座破断原因分析

某矿使用的 ZFT25000/22/45D 支架后底座立柱前面某处截面上盖板处断裂,截面下盖板处未断裂。后底座在使用中可能存在的恶劣工况有以下 2 种。

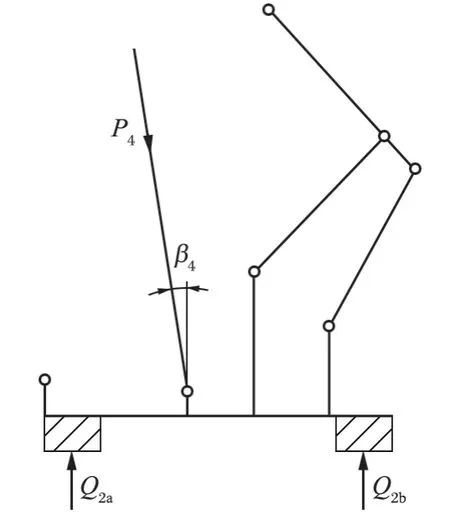

(1)底座中部悬空。支架所受水平力较小,但底板凹凸不平,后底座前后两端与底板接触,其余部分悬空。该工况类似于“底座两端承载”,如图7所示。后底座合力Q2作用点位于底座中间的某个位置,其分解为Q2a和Q2b2 个分力。Q2a在底座破断处形成弯矩,截面上盖板处产生压应力,截面下盖板处产生拉应力。这种工况对巷道底板要求苛刻,底板必须凹凸不平。如果底板平整,形成不了两端承载状态,破断截面处的弯曲应力将大大减小。

图7 底座两端承载Fig.7 Bearing at both ends of base

(2)支架所受水平力较大。后底座合力Q2的作用点移到图7 所示的Q2a或Q2b处,底座一端承载,处于临界滑动和翻转状态。由上述分析可知,水平力指向采空区时,Q2位于底座后端,此时F1x和F1y在破断截面产生弯矩,截面上盖板处产生拉应力,截面下盖板处产生压应力。水平力指向煤壁侧时则相反,破断截面的上盖板处产生压应力,下盖板处产生拉应力。这 2 种情况下,即使底板平整,也会在破断处产生较大的弯曲应力。

端头支架组放置在巷道靠近采空区处,巷尾顶板垮落到采空区,顶板与顶梁的相对运动关系大概率会给支架顶梁一个指向采空区方向的水平力。不论钢材母材还是焊缝,抗拉强度都比抗压强度低,因此底座的破断位置发生在截面的上盖板处。

综上分析,引起底座破断的原因是支架顶梁受较大的指向采空区的水平力,后底座处于临界后翻转和滑动状态,O4铰点力较大,对破断截面产生弯矩,且上盖板处为弯曲拉应力。

根据 ZFT25000/22/45D 支架的参数计算,f1=0.3 时,F2y=-2 462 kN,F2x=2 110 kN。F2x几乎作用在后架底座截面的形心处,产生拉应力;F2y对断裂截面的矩为 4.3×106N·m。断裂截面上部的弯拉应力为 505 MPa,对于 Q690 材料,截面安全系数在 1.3 左右,此应力不足以破坏结构件。考虑到端头处巷道上方用木垛填充,支架支撑在木垛上,由于木材的属性,木垛与支架和木垛与顶板的摩擦因数会大于 0.3,导致危险截面上部的弯拉应力变大,当超过材料的屈服应力后,发生截面破断。另外,该支架已在井下使用多年,锈蚀和疲劳导致的材料承载能力下降,也会加剧底座破断的发生。

通过在破断截面处增加二层盖板,增加截面的抗弯模量和焊缝强度,改进后的支架在井下使用过程未再发生底座断裂的情况。

4 结语

中置式放顶煤端头液压支架的受力状态较多,狭长的底座在使用中常会出现问题。通过对该型支架建模分析得出:当支架所受的水平力指向采空区且逐渐增大时,后架底座的合力作用点后移;当该合力作用点处于底座后部极限位置时,后架处于后翻转和滑动临界状态,中架底座和后架底座铰接力对后架底座产生弯矩,对底座截面上部产生拉应力。该拉应力是导致底座破断的重要因素。在设计时,应重视该状态下后底座的截面优化。