大型矿用自卸车永磁驱动系统研究

2024-03-08谭国俊

张 亮,张 莉,李 斌,谭国俊

1徐州徐工矿业机械有限公司 江苏徐州 221004

2中国矿业大学电气工程学院 江苏徐州 221008

载 重百吨级以上的大型矿用自卸车是露天矿山运输的主力设备,也是矿山油耗最大的设备,在大型露天煤矿和金属矿山等场景中应用广泛[1]。目前,矿用自卸车主要是由电励磁同步发电机和 A C 感应驱动电动机及对应的变流系统组成。这种电动机的转子难以采用液体进行冷却,普遍采用风冷方式进行冷却,造成电动机的体积和质量都相对较大;且与机械传动相比,效率较低。近年来,地铁、高铁等轨道交通行业开始使用永磁驱动的技术路线,借助永磁发电机和永磁电动机高效节能的特点取得了良好的经济效益[2]。由于矿车的电传动系统技术来源于机车行业,因此借鉴机车行业,将永磁驱动系统应用在大吨位矿用自卸车上,对矿山的节能减排意义重大。

笔者在简单介绍矿用自卸车永磁驱动系统构成的基础上,阐述了永磁同步牵引电动机的数学模型和控制策略。根据永磁同步牵引电动机的特性及矿用自卸车的工况特点,提出了高速段的永磁电动机弱磁控制策略,并在某永磁驱动矿车上验证了该系统的先进性和有效性。

1 矿用自卸车永磁驱动系统构成

大吨位矿用自卸车一般运距在 3~4 km,满载上坡至卸料点后,空载返回装载点,作业循环约半小时。因此,矿用自卸车用的驱动电动机是典型的恒转矩启动、恒功率运行,且频繁启动、制动。为保证矿车的高效作业,驱动系统必须满足如下条件:

(1)大转矩启动并持续至恒功点,满足矿车满载情况下的平地或坡道起步工况;

(2)最高转速满足矿车最高车速 ≥60 k m/h 的要求;

(3)全速度范围内保持高传动效率,降低矿车油耗和运营成本;

(4)免维护,体积紧凑,质量轻,坚固耐用,能适应严苛的矿山环境。

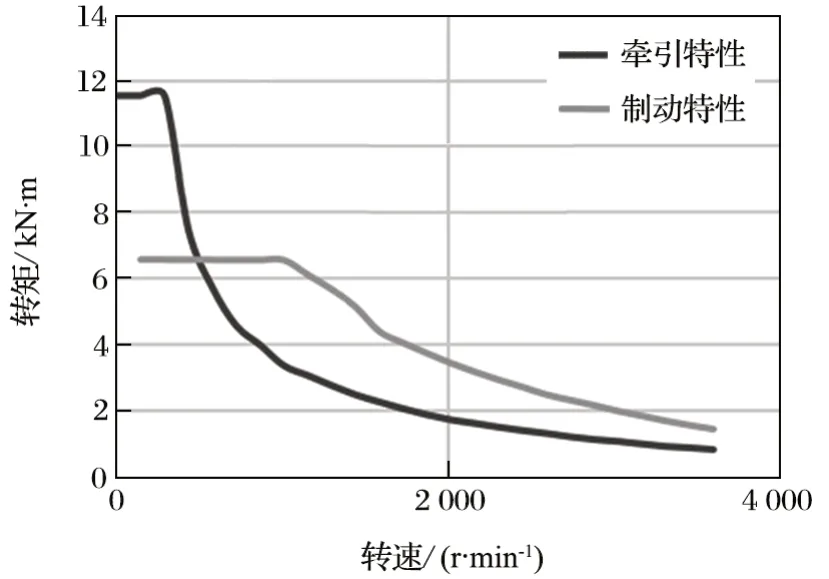

在矿车动力曲线要求下,可设计永磁驱动电动机的动力外特性曲线,其典型形式如图1 所示。

图1 典型矿车电动机外特性Fig.1 Typical external characteristics of mining truck motor

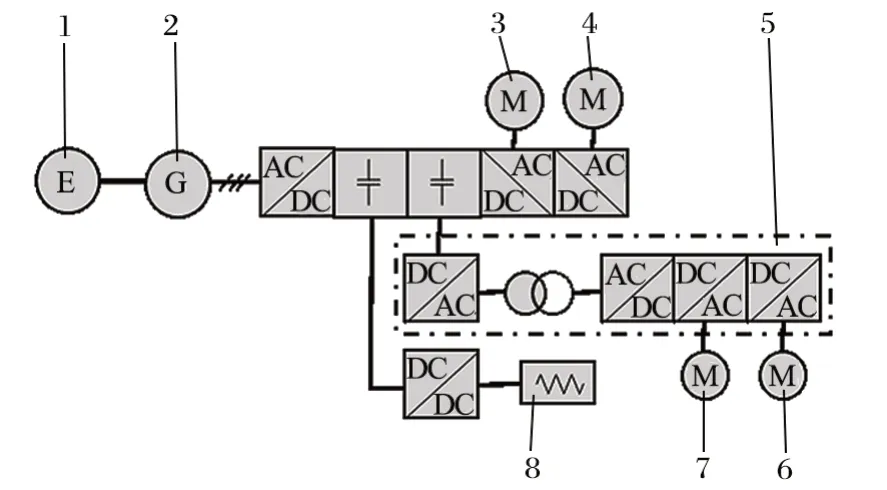

矿车传统电传动驱动系统主要通过发动机带动发电机发电,经二极管不控整流器整流后逆变驱动感应电动机;下坡缓行工况下,电动机反向发电,经斩波后,由制动电阻消耗掉。系统在直流母线上挂载若干个辅变系统用来驱动相应的冷却水泵、风扇电动机等。将传统电传动驱动系统的发电机和电动机分别用永磁发电机和永磁电动机代替,二极管整流器用四象限 P WM 整流器代替,就构成了矿用自卸车永磁驱动系统,如图2 所示。为保护系统安全,在永磁发电机、永磁电动机和变流器之间分别加装接触器进行保护控制。

图2 永磁驱动系统框图Fig.2 Block diagram of permanent magnet drive system

2 永磁同步电动机牵引控制策略

2.1 永磁同步电动机数学模型

为便于控制,建立永磁同步电动机在dq同步旋转坐标系下的数学模型,电压方程和磁链方程可分别表示为

式中:ud、uq分别为d轴和q轴上的定子电压分量,V;Rs为定子相绕组电阻,Ω;id、iq分别为d轴和q轴上的定子电流分量,A;Ld、Lq分别为d轴和q轴上的同步电感,H;p为微分算子;ω为电角速度,rad/s;ψf为永磁体在定子绕组上的磁链,W b;ψ d、ψq分别为d轴和q轴上的定子磁链分量,Wb。

2.2 永磁同步电动机矢量控制策略

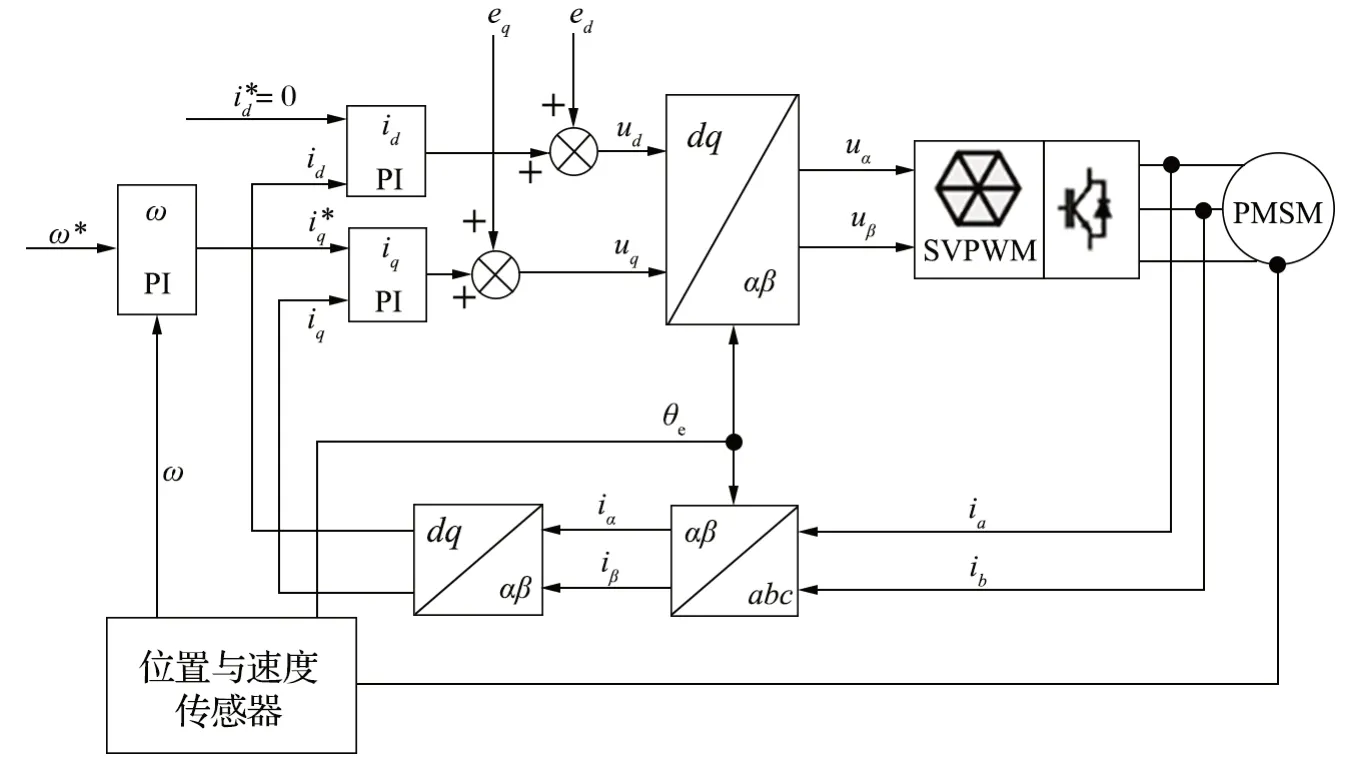

在上述同步旋转坐标系下的解耦数学模型基础上,搭建永磁同步电动机矢量控制系统,原理框图如图3 所示。在转子磁场定向形成的同步旋转坐标系内,分解定子电流为转矩电流和励磁电流。图3 中,转速差经 PI 调节器输出为iq*;id、iq与给定值的偏差经 PI 调节器和反 p ark 变换得到两相静止坐标系上的电压uα、uβ,其中,在反 park 变换前再加入ud、uq的解耦部分。由uα、uβ运算形成 PWM 波控制逆变器,进而由逆变器驱动永磁同步电动机运行。ed、eq为电流调节器的解耦与前馈补偿公式,其表达式分别为

图3 PMSM 控制系统框图Fig.3 Block diagram of PMSM control system

式中:-ωLqiq、ωLdid为dq轴系之间电压解耦项;ωψf为反电动势前馈补偿项。

3 永磁同步电动机弱磁控制

永磁同步电动机的磁场由固定在转子上的永磁体产生,因此不能像感应电动机一样通过转子电流来调节。从图1 电动机外特性曲线可以看出,矿车需大转矩启动,且调速范围较大,因此,永磁驱动电动机在高速段需采用弱磁控制,以实现扩大调速范围和降低系统容量的目的。

当永磁电动机平稳运行时,定子端电压不能超过变频器最大输出电压,即

稳态时,式(1)和式(2)中的电流微分项等于零,且在电动机转速较高时,定子电阻上的压降远小于电抗上的压降,可忽略不计。综合以上及式(3)、(4)、(6)可得

进而得到

式中:ψs为永磁同步电动机的定子磁链,Wb。

由于

式中:n为电动机极对数;ωr为机械转速,rad/s。因此,当电动机转速较低时,满足式(8)的要求。但当永磁电动机转速继续升高到式(8)两边相等时,电动机定子端电压等于变频器所能输出的最大电压,电动机转速受此电压限制,若想进一步增加转速,就需调节定子磁链。即通过加大定子直轴去磁电流分量来削弱电动机气隙合成磁场,使电动机定子电压平衡,这就是弱磁控制。需注意的是,永磁体在较大弱磁电流的作用下会造成退磁,因此需要保证此电流的最大值在永磁体可承受的范围内。

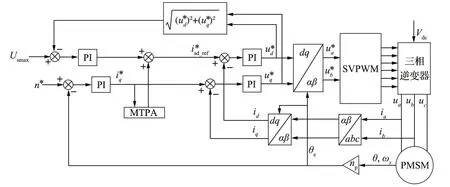

由上述分析,搭建永磁同步电动机弱磁控制策略框图,如图4 所示。其中,MTPA(Maximum Torque Per A mpere)模块的作用是使单位电流产生最大的转矩,具体见式(10)[3]。

图4 PMSM 弱磁控制系统框图Fig.4 Block diagram of PMSM flux-weakening control system

4 仿真和试验结果

根据图4 搭建 MATLAB 仿真,在 0~0.2 s 时,将负载转矩设置为 0,即空载启动;在 0.2 s 时,负载转矩突变为 57.3 N·m,为额定转矩的一半,此时功率为 30 kW。仿真结果如图5 所示。

图5(a)给出了弱磁环与 MTPA 的输出id给定波形。图5(b)、(c)给出了q、d轴电流给定及跟踪波形。从仿真结果可以看出,该弱磁控制策略可以有效地对永磁电动机高速段进行控制。

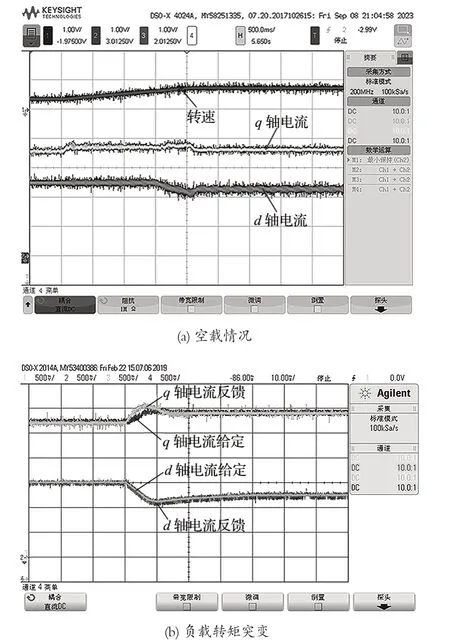

在此基础上搭建试验平台,相关结果如图6 所示。从试验波形可以看出,该控制策略下系统运行平稳,响应迅速,具备装机验证的能力。

图6 PMSM 弱磁控制试验结果Fig.6 Experiment results of PMSM flux-weakening control system

5 矿车装机实测运行

在前面论证工作的基础上,设计并搭建了全球首台百吨级永磁驱动矿车,整机装机功率大于 700 kW,整备质量大于 200 t,由 2 个 400 k W 的永磁电动机驱动。图7 给出了矿山运行时的母线电压以及转矩给定与反馈。可以看出,永磁驱动矿车运行平稳,跟踪响应快速。经一年的矿山试验,装载永磁系统的矿车和传统矿车相比,油耗降低约 8%~10%,取得了理想的节能减排效果。

图7 矿车运行数据采集Fig.7 Data collection during mining truck operation

6 结语

驱动系统作为电传动矿用自卸车的核心系统,决定了整车的动力性能和经济性能。笔者针对矿车用永磁电动机,搭建了其数学模型,并提出了高速区的弱磁控制策略,经仿真、试验和装机实测验证了系统方案和技术路线的可行性,并取得了良好的节油效果,为大吨位矿用自卸车驱动系统升级为永磁驱动系统做出了有益的探索。