基于 EDEM 的半自磨机衬板方案对比研究

2024-03-08唐必亮陈松战黄海林冯浩源

唐必亮,程 波,陈松战,黄海林,边 强,冯浩源

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2智能矿山重型装备全国重点实验室 河南洛阳 471039

3太原科技大学 山西太原 030024

半 自磨机作为一种磨矿设备,在矿物加工行业越来越受到企业的青睐,但是巨大的能量消耗依旧是磨矿设备难以克服的主要问题,因此磨机的能耗优化对整个矿物加工企业有着重大的影响[1]。当前研究表明,对某些磨机参数(如转速率、填充率及衬板几何尺寸等)优化组合能够影响磨矿效率[2]。由于磨机设备的特殊性,进行全尺寸磨机试验有一定的难度,且磨矿过程的复杂性导致很难建立一个准确模型来描述这一过程,但离散元法(DEM)在这一方面有很大优势。

国内外学者在试验机和离散元软件的基础上对半自磨机磨矿特性进行了相应的研究。孙军峰结合试验与仿真对磨机的临界转速进行了分析与研究,提出了泻落临界转速率和抛落临界转速率的思想[3]。半自磨机运行时,内部碰撞形式主要有矿石—矿石、矿石—衬板、介质—矿石、介质—衬板、介质—介质等5 种。介质与介质、衬板之间的碰撞不会对矿石产生破碎作用,反而会增加金属消耗,称为无用碰撞。当碰撞能量足够大时,1 次碰撞就可以对矿石产生破碎作用,或矿石在低能量下多次碰撞发生破碎行为,称为有贡献的有用碰撞[4]。M.Maleki-Moghaddam 和 N.Djordjevic 等人发现半自磨机在运转过程中,冲击能量的分布和载荷的运动形态在很大程度上受到工作参数的影响[5-6],因此研究工作参数和磨矿性能之间的关系对提高半自磨机的工作性能具有重要意义。

基于以上研究背景,采用 EDEM 软件建立了某半自磨机离散元计算模型,模拟了磨机内部颗粒的碰撞及衬板的磨损过程,研究了不同排数衬板对磨机功耗、累积能量、衬板磨损量等方面的影响。研究结果可为半自磨机衬板排数的选取提供参考依据。

1 理论基础

通过 EDEM 离散元模拟,揭示在相同转速和填充率下,不同排数的衬板对半自磨机内碰撞情况及钢球运动状态的影响。其中,离散元法模拟采用最大冲击能量、动能和碰撞能量损失[7]3 种参数描述碰撞能量;而 REFAHI 等人模拟时均采用碰撞能量损失[8-10]参数描述碰撞能量。碰撞能量损失由颗粒间非弹性碰撞引起,计算公式为

式中:E为碰撞能量损失;En、Es分别为法向和切向碰撞能量损失;tcontact为碰撞接触时间;Fn为颗粒间法向接触力;ζn为法向压缩位移;Fs为颗粒间切向接触力;ζs为切向压缩位移。

在对磨机内介质的状态进行分析计算时,通常采用 H ertz-Mindlin 模型进行颗粒间相互作用情况的计算,公式为

式中:δn为颗粒的法向重叠量;E′为两接触颗粒的等效弹性模量;R′为接触颗粒的等效半径;δs为颗粒的切向重叠量;Gs为颗粒的等效切向刚度。其中,颗粒的等效切向刚度计算公式为

式中:R1、R2分别为两接触颗粒的半径;E1、E2分别为两接触颗粒的弹性模量;γ1、γ2分别为两接触颗粒的泊松比;G为颗粒材料的剪切模量。

2 EDEM 模型的建立

离散元法已被广泛应用于磨机的仿真模拟。采用离散元软件对磨机介质运动进行仿真模拟,可以较为直观地看到磨机内部物质的运动状况,为研究磨机内部的介质运动提供了新的方式。

以某矿山φ8.53 m 半自磨机为研究对象,根据设备尺寸,建立半自磨机的三维模型。为提高计算速度,截取轴向切片(厚度为 0.50 m)代替整体模型进行分析。采用离散元分析计算时,接触模型的选择对计算精度起着至关重要的作用。因此,在所建立的模型中,颗粒与颗粒、几何体之间的接触模型均选择Hertz-Mindlin 模型。在 EDEM 软件中完成模型参数的设置,具体如下。

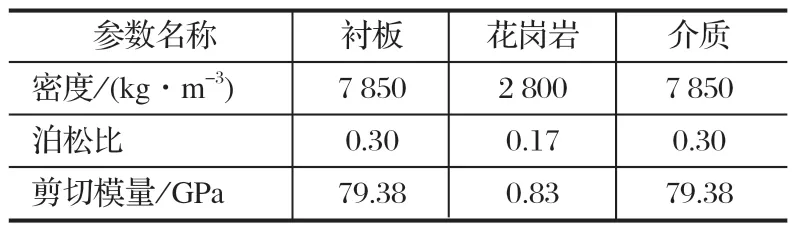

(1)材料设置 半自磨机内衬板和介质的材料均选用合金钢,矿石选用花岗岩,各材料物理属性如表1 所列。

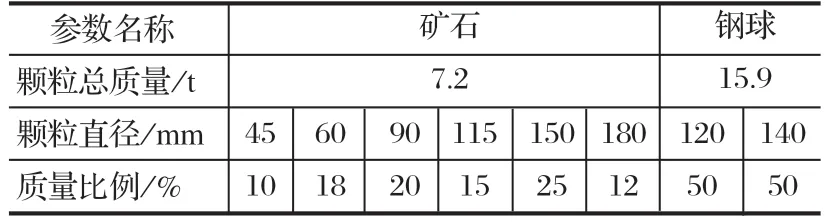

表1 材料的物理属性Tab.1 Physical properties of materials

(2)接触参数设置 材料不同,各种颗粒的碰撞恢复系数也不同。矿石与矿石的碰撞恢复系数可通过计算碰撞前后法向速度的比值得到[11],模型的接触参数[12]如表2 所列。

表2 磨矿介质接触参数Tab.2 Contact parameters of grinding medium

(3)颗粒设置 为模拟实际运行中矿石不规则的多边形状,采用几毫米至几百毫米不同直径的颗粒进行等效处理。为简化计算模型,忽略因钢球磨损引起的钢球粒度分布,矿石及介质球均按球形考虑,矿石颗粒直径及比例如表3 所列。矿石和钢球的质量分布按照磨机内部真实情况进行分配,矿料平均综合填充率为 30%,其中钢球填充率为 13%,其余为矿石。

表3 矿石颗粒分布Tab.3 Distribution of ore particles

(4)模型参数设置 在 EDEM 中,对 Hertz-Mindlin with Archard Wear 模型参数进行简化,仅需输入磨损常数的值。通过查阅资料,采用 A rchard 测得的金属与非金属磨损常数为 4.5×10-11。

(5)钢球和物料的静态分布 设置仿真参数,选择合适的接触模型,进行颗粒的生成计算。EDEM中筒体内颗粒的静态分布情况如图1 所示。

图1 36 排衬板初始状态颗粒静态分布(30% 填充率)Fig.1 Static distribution of particles at initial state of liners with 36 rows(30% filling rate)

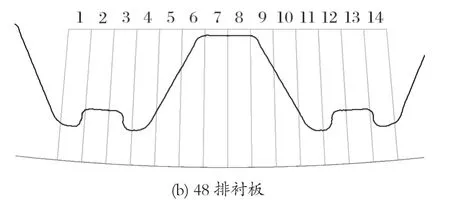

(6)2 种衬板截面与底板尺寸对比 模型选用不同数量(36 排、42 排)的衬板,进行半自磨机内颗粒动态性能的研究。不同排数衬板的截面对比如图2所示。

图2 不同排数衬板的截面对比Fig.2 Comparison of sections of liners with different row numbers

由图2 可以看出,36 排衬板截面明显要比 48 排衬板的截面底板宽,间隔大,因此具有提升更多物料及介质的能力,但底板部分较 48 排衬板更为薄弱。

3 计算结果与分析

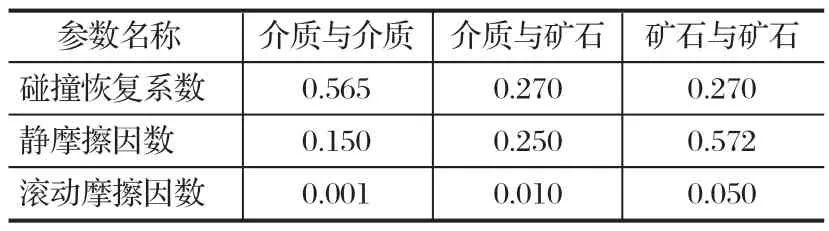

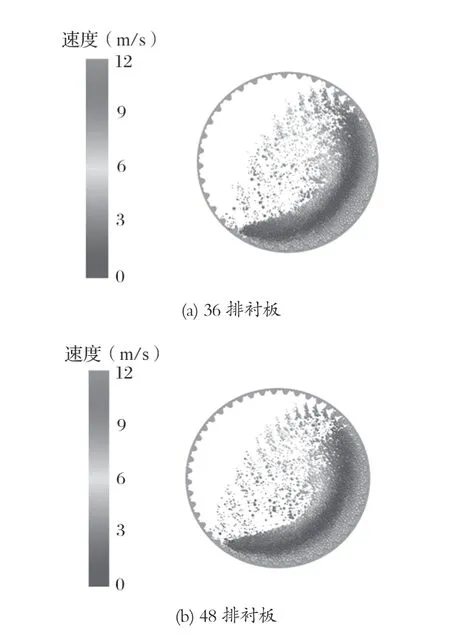

根据确定的基本参数,建立半自磨机的离散元分析模型。在磨机内放置不同排数(36 排、48 排)衬板,装载相同的颗粒,仿真时间为 30 s,时间步长为Reyleigh 步长的 30%,磨机转速为 11.51 r/min,介质的运动状态如图3 所示。

图3 介质运动状态Fig.3 Motion state of medium

3.1 功率及有用功耗分析

根据半自磨机有效长度为 4.5 m 进行计算,在EDEM 中提取磨机稳定运行全部时间步长时衬板的转矩数值。半自磨机功率

式中:T为半自磨机转矩;ω为半自磨机旋转角速度。

根据功率计算,半自磨机的能耗如图4 所示。

图4 整机功率对比Fig.4 Power comparison of whole machine

从图4 可以看出,对于磨机筒体部分,2 种排数衬板的整机功率相差较小,48 排衬板的整机功率较小,相对较为节能。

3.2 衬板所受的累积能量分析

分析计算 2 种衬板在仿真期间所受到的累积能量,来表征衬板在此期间内的磨损形式。在仿真计算中,筒体做圆周运动,在长时间周期内,每种衬板的工作及磨损情况默认具有一致性。因此将所有衬板受到的切向及法向累积能量统计于直方图中,如图5 所示。

图5 2 种衬板累积能量Fig.5 Cumulative energy of two liners

从图5 可以看出,在磨机内部,衬板受到的切向累积能量远大于法向累积能量。以 36 排衬板数据为例,其切向累积能量约为法向累积能量的 1.6 倍。因此半自磨机中,衬板主要磨损方式是以犁削为主的颗粒磨损,同时衬板又受到被抛落的矿石和介质的冲击作用。48 排衬板所受到的切向累积能量及法向累积能量都是小于 36 排衬板的。从衬板累积能量的角度研究可得,相同提升截面的情况下,36 排衬板结构受到的颗粒磨损和冲击是大于 48 排衬板结构的。

半自磨机衬板在实际使用中,主要以磨损失效为主。因此减少衬板所受到的累积能量对延长衬板的使用寿命具有一定意义。尤其当半自磨机中的介质球为钢球时,较大的钢球对衬板的冲击会使衬板表面及内部出现细微裂纹,并且随着冲击时间延伸,严重时会发生衬板断裂,造成磨机停机等事故。

3.3 磨损量及其分布分析

在 EDEM 中,使用 Geometry Bin 模块功能对 2种衬板进行单一区域的分析,划分区域越多,则统计到的信息越精确[13]。为方便对比,按照相同角度将2 种衬板划分成 14 块矩形区域,区域分布如图6 所示。

图6 衬板区域划分Fig.6 Division of liner area

图6(b)中,48 排衬板宽度较窄,其区域 3~12为一块衬板位置,对于 48 排衬板仅提取此区域的衬板磨损数据。

后处理模块选择 Archard Wear,输出 36 排衬板 3个时刻的磨损量,得到衬板的磨损数据如图7 所示。

图7 不同时间的磨损量Fig.7 Wear loss at different times

由图7 可以看出,磨机向右逆时针旋转,衬板的磨损随着磨机运转时间的推移而急剧增加,磨损严重区域为提料侧提升条最高处(区域 9)。区域 8 和区域9 均为衬板的提升条位置,但区域 9 的右侧面为提升物料侧。可以明显观察出衬板提料侧的磨损量远大于非提料侧的磨损量,磨损分布也与实际情况符合。

为完成磨损量、磨损部位及磨损程度的分析,提取 2 种排数衬板运行 30 s 后的总磨损量,如图8 所示。

图8 2 种排数衬板相同时间的磨损对比Fig.8 Wear comparison of liners with two different row numbers at the same time

从图8 可以看出,2 种排数衬板的磨损趋势一致,但 48 排衬板提料侧的磨损量有明显减轻,且最大磨损量仅为 36 排衬板磨损量的 45%,非提料侧底板位置的磨损量也小于 36 排衬板的磨损量。提升条位置从区域 6 至区域 10 观察可得,48 排衬板的磨损相对较小,说明当提升条截面一致时,48 排衬板的抗磨损能力优于 36 排衬板。

4 结论

通过离散元软件 EDEM 对 2 种排数衬板分别进行了相同工况条件下的计算,分别提取了整机衬板功率、衬板所受到的累积能量以及衬板的磨损数据,并对数据进行对比分析,结论如下。

(1)从整机功率来看,48 排衬板消耗的功率与 36排衬板仅有千分之四的差别,整机功率基本一致。

(2)从衬板所受到的累积能量来看,衬板所受到的法向累积能量为切向累积能量的 60% 左右,衬板的磨损形式以颗粒磨损为主。48 排衬板受到的各向累积能量值均小于 36 排衬板,其磨损程度较为轻微,使用寿命更长。

(3)36 排衬板的磨损主要集中在衬板提升条的提料侧圆角处,48 排衬板的磨损区域在整个提升条的顶部,36 排衬板的磨损程度大于 48 排衬板。

通过 3 个维度的数据来对比 2 种不同排数衬板的抗磨损能力优劣,对其他规格磨机在设计阶段选择衬板排数有一定的借鉴和参考意义,为衬板选择排数的方法和预测衬板磨损提供了一种新方法。